Экспериментальное определение оптимальных параметров оборудования для обработки зерна при подготовке к помолу

Автор: Анисимов Александр Владимирович, Рудик Феликс Яковлевич

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 4, 2019 года.

Бесплатный доступ

Введение. Современная технология переработки зерна уделяет особое внимание качественной и эффективной подготовке зерна к помолу. На малых предприятиях с сокращенным технологическим процессом это практически единственный способ, позволяющий повысить выход и качество получаемой продукции. Без правильной и многоступенчатой подготовки зерна к помолу на малых предприятиях невозможно достичь качества и количества продукции, выпускаемой промышленными мельницами. Шелушение зерна является одним из самых эффективных способов очистки поверхности от загрязнений и удаления наружных оболочек. Удаление внешних оболочек позволяет на сокращенных схемах помола повысить выход муки высшего сорта. Ключевое влияние на эффективность процесса шелушения оказывают конструктивные и режимные параметры шелушильной машины. Цель данной работы -экспериментальное определение оптимальных условий протекания процесса обработки зерна в шелушильно-сушильной машине. Материалы и методы. Для определения оптимальных условий протекания процесса обработки зерна в шелушильно-сушильной машине был применен метод экстремального планирования эксперимента. Отбор факторов, наиболее значимых и существенных по степени их влияния на параметр оптимизации, был осуществлен методом случайного баланса. При отыскании области оптимума использовался метод крутого восхождения по поверхности отклика (метод Бокса - Уилсона): реализованы матрица планирования, статистический анализ полученных результатов и крутое восхождение по поверхности отклика. Проверка результатов исследования осуществлялась с помощью программы Statistica 10.0. Результаты исследования. На основании экспериментальных исследований была получена математическая модель технологического процесса обработки зерна пшеницы в шелушильно-сушильной машине, связывающая конструктивные и режимные параметры машины с влажностью обрабатываемого зерна. Полученные результаты подтвердили работоспособность разработанной машины при работе с зерном повышенной влажности и являются основополагающими для ее дальнейшей модернизации. Обсуждение и заключение. Анализ диаграммы рассеивания управляемых факторов позволил отобрать наиболее значимые из них по степени влияния на выбранный параметр оптимизации - белизну муки, полученную из обработанного зерна. В результате оценки экспериментальных данных проведенных исследований определили конструктивные и режимные параметры разработанной машины, соответствующие области оптимума параметра оптимизации: частота вращения вала - 1400 об/мин; угол наклона высштамповки на ситовом барабане - 15 градусов; исходная влажность обрабатываемого зерна - 15,5 %; производительность машины - не выше 700 кг/ч.

Шелушение, белизна, влажность, сушка, гидротермическая обработка, планирование эксперимента, диаграмма рассеивания

Короткий адрес: https://sciup.org/147220639

IDR: 147220639 | УДК: 664.7:62-9 | DOI: 10.15507/2658-4123.029.201904.594-613

Текст научной статьи Экспериментальное определение оптимальных параметров оборудования для обработки зерна при подготовке к помолу

В условиях рыночной экономики главной задачей предприятий по переработке зерна является выпуск больших объемов высококачественной продукции. Большие объемы продукции обеспечивают экономическую эффективность производства, а высокое качество повышает конкурентоспособность продукции на рынке.

Получать большие объемы качественной продукции возможно только при использовании новых технологий и современного эффективного оборудования. Контроль качества переработки зерна (в муку, крупу, комбикорма) включает объективную оценку эффективности как всего технологического процесса, так и отдельных технологических операций.

Современная технология переработки зерна уделяет особое внимание качественной и эффективной подготовке зерна к помолу. На малых предприятиях с сокращенным технологическим процессом это практически единственный способ, позволяющий повысить выход и качество получаемой продукции. Без правильной и многоступенчатой подготовки зерна к помолу на малых предприятиях невозможно достичь качества и количества продукции, выпускаемой промышленными мельницами [1; 2].

Немногочисленные отечественные изготовители оборудования для мельниц малой производительности не придают существенного значения подготовке зерна к переработке, что сказывается на качественном составе оборудования. В составе таких поточно-технологических линий машины для очистки от

Том 29, № 4. 2019

примесей, гидротермической обработки и очистки поверхности зерна присутствуют в минимальном количестве, а их уровень не дотягивает до современных промышленных образцов1. Оборудование зарубежных производителей, за исключением стран бывшего СССР, недоступно по причине высокой стоимости.

Обзор литературы

На промышленных мукомольных заводах Российской Федерации очистка поверхности зерна от загрязнений осуществляется в основном в обоечных и щеточных машинах (типа Р3-БМО или А1-БЩМ). В результате такой обработки существенно увеличивается содержание битого зерна. Так ежегодно в России недоиспользуется потенциал огромного количества продовольственного зерна, что требует разработки новых технологий и технических средств по подготовке зерна к помолу.

Шелушение зерна является одним из самых эффективных способов очистки поверхности от загрязнений и удаления наружных оболочек2 [3–6]. Удаление внешних оболочек позволяет на сокращенных схемах помола повысить выход муки высшего сорта. Также в процессе шелушения с поверхности зерна удаляются не только грязь, пыль и волоски, но и часть плодовых и семенных оболочек. Это, с одной стороны, снижает продолжительность процесса увлажнения зерна, но с другой, из-за травмирования и дробления зерна, может привести к снижению качества получаемой муки, чему не уделяется достаточно внимания. На целесообразность удаления анатомических частей зерновки перед помолом ука- зывали К. А. Зворыкин, С. К. Нотович и П. А. Козьмин и другие ученые3 [7; 8].

Исследования по шелушению увлажненного и сухого зерна в обоечной машине показали, что шелушение предварительно увлаженного зерна несколько эффективнее сухого: мука становится светлее.

Было отмечено, что чрезмерное переувлажнение зерна перед шелушением имеет отрицательные стороны: отходы шелушения получаются влажными, возникает необходимость в их просушивании, к тому же мука имеет высокую влажность, а рабочая поверхность обоечной машины быстро за-шлифовывается4 [9; 10].

Многочисленные исследования в области совершенствования машин для обработки поверхности зерна указывают на то, что в мукомольном производстве наиболее распространенными являются машины с абразивными рабочими органами, работающие по принципу «сжатия и трения» вертикальной или горизонтальной компоновки и имеющие резерв повышения эффективности обработки зерна [11–14].

Исследуя зарубежный мукомольный опыт, можно отметить, что ведущие европейские компании в данной отрасли: Bühler (Швейцария), Prokop (Чехия), Golfetto (Италия) и другие – при разработке современных технологий сортового помола пшеницы пред- усматривают процесс предварительного шелушения зерна как наиболее эффективную операцию подготовки зерна к помолу, позволяющую удалить внешнюю оболочку зерна вместе с загрязнениями и повысить качество муки5 [14].

Материалы и методы

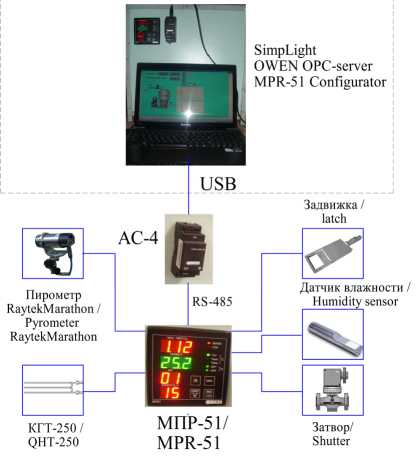

С учетом вышеизложенного в ФГБОУ ВО «Саратовский ГАУ» совместно с ООО МИП «Здоровое питание» (в рамках договора с ФГБУ «Фонд содействия развитию малых форм предприятий в научно-технической сфере» № 180ГС1/6784 от 25.12.2014, программа «СТАРТ») была разработана экспериментальная шелушильно-сушильная установка для обработки зерна пшеницы (рис. 1)6. Шелушение протекает по принципу трения зерна о неподвижный ситовый цилиндр и подвижные абразивные круги [15; 16]. Для машины была разработана автоматизированная система управления (АСУ) на основе приборов фирмы OWEN [17].

При оптимизации процесса обработки зерна в шелушильно-сушильной машине необходимым условием становится построение его математической модели [18]. Из-за сложности процесса обработки зерна и изменения свойств его составных частей решение задачи по оптимизации теоретическим путем не представляется возможным, так как на практике сложно учесть изменяю-

Р и с. 1. Шелушильно-сушильная машина с автоматизированной системой управления

F i g. 1. Peeling-drying machine with automatic control system щиеся во времени аэродинамические и физико-механические свойства материала (зерна и продуктов шелушения), а теоретические зависимости не учитывают избирательный характер протекания процесса обработки зерна и качество получаемого продукта, что является главенствующим фактором при переработке зерна в муку. Поэтому определение оптимальных условий протекания процесса обработки зерна в шелушильно-сушильной машине, то есть оптимального сочетания факторов, возможно только экспериментальным методом. Одним из эффективных методов является экстремальное планирование эксперимента7.

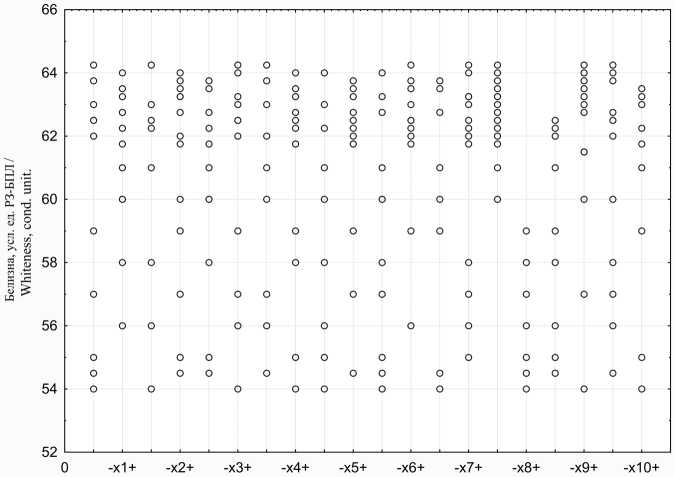

Отбор факторов, наиболее значимых и существенных по степени их влияния на параметр оптимизации, осуществлялся методом случайно- го баланса, который включает в себя построение матрицы планирования, проведение опытов, обработку полученных результатов и принятие решения относительно отбрасывания малозначимых факторов, а также перехода к следующему этапу исследования8.

Согласно построенной матрице проводятся опыты и по их результатам строятся диаграммы рассеяния – графики, по оси Х которых отмечаются все факторы с их уровнями (+ и –), а по оси Y – значения параметра оптимизации, полученные в результате опыта. Эффект факторов оценивается на графике методом выделяющихся точек либо по разности медиан9.

Эффекты факторов хi, отобранных по вышеописанной методике, оцениваются при помощи таблиц с несколькими входами (количество входов со- ответствует количеству оцениваемых факторов) и определяются по формуле:

y1 + y3 + ... + yn y2 + y4 +... + yn+1

xi =---

, (1)

ki

ki

где y 1 , y 3,..., y n - вычисленные средние значения параметра оптимизации (верхний уровень фактора); y 2, y 4,..., yn + 1 – вычисленные средние значения параметра оптимизации (нижний уровень фактора); ki – количество средних значений параметра оптимизации y n .

Эффекты факторов значимы, если расчетный критерий Стьюдента ( t- критерий) (2) больше табличного значения:

где SR – среднеквадратическая ошибка, описывающая рассеяние полученных экспериментальных значений относительно средних в строках таблицы с несколькими входами10:

S r =

1Zy2- (Zyi) ------ —---------- , n—1 n (n—1)

где n 1 – количество опытов (значений yi ) в i -ой клетке таблицы с несколькими входами.

Теоретическое (табличное) значение критерия Стьюдента ( t- критерия) выбирается из таблицы 311 (согласно выбранному уровню значимости) в зависимости от числа степеней свободы f , вычисленного по формуле:

f = 2 n - k, (4)

где k – число строчек вспомогательной таблицы.

Если вычисленное значение t -критерия больше табличного, то влияние фактора считается значимым с заданным уровнем достоверности. После определения факторов с наибольшими эффектами необходимо откорректировать результаты отсеивающих экспериментов (прибавляя к ним эффекты отобранных сильных факторов с обратным знаком), а затем вновь составляют график рассеивания. Данная операция позволяет выделить эффекты других факторов, а также их взаимодействий. В числе значимых факторов следует оставить и те из них, значимость которых достоверна не менее чем с 90-процентной вероятностью. Завершением служит принятие решений относительно перехода к следующему этапу ис-следования12.

В соответствии с общей постановкой задачи и цели исследования после отсеивания факторов необходимо определить оптимальные условия протекания процесса обработки зерна. Определение оптимальных параметров осуществляется следующим образом: построение и реализация матрицы планирования, проведение анализа полученных данных; выполнение шагов по поверхности отклика, причем повторяются они до тех пор, пока не удастся достичь оптимального значения параметра оптимизации. Метод Бокса – Уилсона, предусматривающий описание поверхности отклика уравнением первой степени, является одним из распространенных при определении оптимальных условий какого-либо процесса:

y = b 0 + b • x , + b 2 • x 2 +..., (5) где b 0 – коэффициент при нулевом члене; x 0 – фиктивная переменная; b 1 – коэффициенты факторов.

После построения матрицы и проведения экспериментов рассчитываются коэффициенты регрессии уравнения (5), моделирующего исследуемый процесс13:

где yu - значение параметра оптимизации, вычисленное по полученному уравнению регрессии; n – число выбранных управляемых факторов, n = 0,1,2...

S y 2

_ zr z: (уш - yu )2

N (к-1)

E N

12u

"0

N

, _ ^1 xu Уи(6)

1хN ’

EN_

_ 1 x ш " xju " yu

°иN ’

где yiu – значение параметра оптимизации в повторностях (параллельных экспериментах); k – число параллельных экспериментов.

Полученная математическая модель (описываемая уравнением регрессии) признается адекватной линейной в случае, когда расчетный F -критерий меньше табличного ( Fp ≤ F табл ), с учетом числа степеней свободы (числитель и знаменатель):

где yu – среднее значение параметра оптимизации в u -ом опыте; N – количество опытов в матрице эксперимента; xiu , xju – кодированное значение отобранных управляемых факторов в u -ом опыте.

Адекватность полученного уравнения регрессии (математической модели) линейной, оценивается критерием Фишера ( F -критерий)14:

/ 1 = N — n — 1, f 2 = N • ( k - 1 ) .

S 2

F-f’

где Sад 2 – дисперсия адекватности (8); Sy 2 – дисперсия ошибки эксперимента (9).

v 2 Z N ( У и - У и ) 2 ad N - n - 1 ,

2

S ad =

УNy 2 -NVnb2 1 u 0i

N - n - 1

,

Гипотеза адекватности проверяется по другому критерию. В линейной модели свободный член b 0 оказывается смешанным с суммой коэффициентов при квадратичных членах βii , то есть b 0→ β 0 + ∑ β ii, в силу того, что знаки при

x 0 в матрице планирования совпадают со знаками при квадратичных членах xi 2. Поэтому если модель линейная, то ∑ βii = 0.

Для этого составляется (а затем реализуется) план экспериментов в цент-

ре и по среднему значению параметра оптимизации определяется разность b 0 ‒ y 0, которая является характеристикой кривизны поверхности отклика, то есть оценкой ∑ βii .

Если определенная ошибк а эксперимента больше значения b 0 - y 0 (прове-

ряется по критерию Стъюдента), то гипотеза адекватности принимается15:

t p

(bo - yo )• "jN

Sy

Если табличное значение t -критерия с числом степеней свободы f = N • ( k - 1 ) больше ра с четного ( t табл > t p), то разность b 0 - y 0 недостоверна и нуль-гипотезу можно принять (полученная модель адекватна линейной).

Критерием проверки адекватности полученной модели линейной является также проверка значимости коэффициентов регрессии bi и bj .

Определенные коэффициенты регрессии уравнения (5) считаются значимыми, если их значения (по модулю) больше величины доверительных интервалов ∆ bi , вычисленных по формуле16:

±∆=bi-βi=±t⋅Sbi, (12)

где t – табличное значение t -критерия со степенью свободы:

f = N •( no-1), (13)

где n 0 – число опытов в центре эксперимента; Sbi – квадратичная ошибка коэффициента, определяемая по формуле:

S y

S b " Nn

.

Если модель неадекватна линейной, то область оптимума необходимо описывать уравнением второго порядка:

y = b o+1L b i • x i+1Lby • x • x j+1Lbii • x 2 , (15)

1 i < j 1

где bij – коэффициенты при парных взаимодействиях факторов.

С учетом коэффициента регрессии выбирается фактор с самым большим влиянием на параметр оптимизации, для которого вычисляется, так называемый, «единичный шаг», в соответствии с которым вычисляются значения шагов остальных факторов:

Vi=Vm⋅bi⋅εi, (16) bm ⋅εm где Vi – значение шага i-го фактора; Vm – единичный шаг наиболее сильнодействующего фактора; bi, bm – соответственно коэффициенты регрессии i-го и наиболее сильнодействующего факторов; εi, εm – соответственно интервалы варьирования i-го и наиболее сильнодействующего факторов.

Серии экспериментов проводят, прибавляя определенные шаги факторов к их основному уровню, до того момента, когда значение параметра оптимизации перестанет увеличиваться или уменьшаться (при определении максимального или минимального значения, причем при поиске последнего знаки перед значением шагов меняются на обратные). По результатам серии экспериментов строят поверхности отклика, по которым определяют зону оптимума. Правильность статистического анализа проверялась с помощью программы Statistica 10.1.

Белизна муки определялась по ГОСТу 26361-2013 «Мука. Метод определения белизны»17 с помощью фотоэлектрического прибора СКИБ-Л [19]. Влажность зерна в потоке определялась с помощью разработанной для машины АСУ. Контроль влажности проводился по ГОСТу 13586.5-201518 с использованием сушильного шкафа СЭШ-3М. Количест- во битых зерен – по ГОСТу 30483-9719, натура зерна – по ГОСТу 10840-201720.

Производительность машины изменялась шиберной заслонкой на выходе из машины. Частота вращения вала задавалась сменой шкивов ременной передачи. Изготовлено 3 ситовых барабана с высштамповками под 15, 20 и 25 градусов.

Том 29, № 4. 2019

Результаты исследования

Предварительное изучение процесса обработки зерна в шелушильной машине21 позволило выделить десять факторов, влияющих на эффективность процесса шелушения. В качестве параметра оптимизации выбрано значение белизны муки, получаемой из обрабатываемого зерна (табл. 1).

Т а б л и ц а 1

T a b l e 1

Факторы, влияющие на эффективность шелушения зерна (белизну получаемой из него муки), их условные обозначения и намеченные уровни варьирования

The factors influencing effectiveness of grain peeling (the whiteness of the flour), their legends and the planned variation levels

|

Обозначение фактора / Factor designation |

Наименование фактора / Factor name |

Размерность / Dimension |

Уровни варьирования / Variation levels |

|

|

Нижний (–) / Lower(–) |

Верхний (+) / Top (+) |

|||

|

х 1 |

Частота вращения вала / Shaft speed |

об/мин / rpm |

1100 |

1600 |

|

х 2 |

Равномерность подачи материала / Uniformity of material supply |

% |

неравномерная / irregular |

равномерная / regular |

|

х 3 |

Исходная влажность материала / Initial grain moisture |

% |

12,5 |

17,5 |

|

х 4 |

Равномерность материала по влажности / Uniform of material on humidity |

– |

неравномерная / irregular |

равномерная / regular |

|

х 5 |

Подсушивание («–» при «выключено»; «+» при «включено») / Dehumidification (“–” at it is switched off; “+” at it is included) |

– |

– |

+ |

|

х 6 |

Угол наклона высштамповки на ситовом барабане / Slope angle of a circular helix on a screen drum |

градусы/ degrees |

15 |

25 |

|

х 7 |

Зернистость абразивных кругов / Graininess of abrasive disks |

мкм / mkm |

500 |

1250 |

|

х 8 |

Производительность машины / Efficiency of an inventory |

кг/ч / kg/h |

500 |

1000 |

|

х 9 |

Коэффициент трения материала по поверхности ситового барабана / Friction coefficient on the surface of the screen reel |

– |

уменьшенный / reduced |

увеличенный/ increased |

|

х 10 |

Размер зерновок (натура) / Size of grain (nature) |

г/л / g/l |

730 |

780 |

Отбор факторов, наиболее значимых и существенных по степени их влияния на параметр оптимизации, осуществлялся методом случайного баланса, который включает в себя: составление матрицы планирования, проведение экспериментов (согласно матрице), выделение наиболее значимых факторов (статистическая обработка результатов экспериментов), принятие решения о переходе на следующий этап экстремального планирования.

Согласно выбранному методу «случайного баланса» при составлении матрицы отсеивающих экспериментов факторы, влияющие на процесс обработки зерна в шелушильно-сушильной машине (выделенные в результате проведенных предварительных исследований22), разделили на 2 полуреплики. Первую из них объединили со случайным расположением значений второй полуреплики и добавили еще 4 строчки (опыты 17‒20) с целью определения влияния отобранных факторов на выбранных уровнях.

Опыты проводились на поточнотехнологической линии по производству муки ООО «Старый мельник» г. Энгельс на опытной установке. Значения параметра оптимизации, белизну муки, определяли в лаборатории ООО «Старый мельник». В качестве материала использовалось зерно мягкой пшеницы.

Результаты реализации матрицы экспериментов п р едставлены в таблице 2. Столбец y – среднее значение (из 4-х опытов) выбранного параметра оптимизации, белизна получаемой из обрабо танного зерна муки, а столбцы У 1 , У 2, У 3 — скорректированные значения параметра оптимизации с учетом эф-

Т а б л и ц а 2

T a b l e 2

Матрица отсеивающих экспериментов Matrix of the eliminating experiments

|

Номер опыта/ Number experience |

х1 |

х2 |

х3 |

х4 |

х5 |

х6 |

х7 |

х8 |

х9 |

х10 |

y |

y 1 |

y 2 |

y 3 |

|

1 |

– |

– |

+ |

– |

– |

+ |

+ |

– |

+ |

+ |

63,00 |

63,00 |

60,81 |

60,81 |

|

2 |

+ |

+ |

+ |

+ |

– |

– |

+ |

– |

+ |

– |

64,00 |

64,00 |

62,06 |

62,49 |

|

3 |

+ |

+ |

– |

+ |

+ |

+ |

– |

– |

+ |

+ |

63,50 |

63,50 |

59,45 |

58,87 |

|

4 |

– |

– |

+ |

+ |

– |

– |

– |

+ |

+ |

+ |

54,00 |

57,22 |

57,22 |

57,22 |

|

5 |

+ |

– |

– |

+ |

– |

+ |

+ |

– |

– |

+ |

62,25 |

62,25 |

58,16 |

58,16 |

|

6 |

– |

+ |

– |

+ |

– |

– |

+ |

+ |

– |

+ |

55,00 |

58,22 |

58,18 |

58,61 |

|

7 |

– |

+ |

+ |

+ |

+ |

+ |

– |

+ |

– |

+ |

59,00 |

62,22 |

60,07 |

59,49 |

|

8 |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

61,00 |

61,00 |

59,10 |

59,10 |

|

9 |

+ |

– |

+ |

– |

– |

+ |

+ |

+ |

– |

– |

56,00 |

59,22 |

55,13 |

55,13 |

|

10 |

– |

+ |

+ |

– |

+ |

– |

+ |

+ |

+ |

– |

57,00 |

60,22 |

60,18 |

59,60 |

|

11 |

– |

+ |

– |

– |

+ |

+ |

– |

– |

+ |

– |

63,75 |

63,75 |

61,60 |

61,02 |

|

12 |

+ |

+ |

– |

+ |

+ |

– |

– |

– |

+ |

– |

62,75 |

62,75 |

60,85 |

60,27 |

|

13 |

– |

+ |

+ |

– |

+ |

+ |

+ |

– |

– |

– |

62,00 |

62,00 |

59,81 |

59,23 |

|

14 |

+ |

– |

– |

+ |

– |

– |

+ |

+ |

– |

– |

58,00 |

61,22 |

59,28 |

59,28 |

|

15 |

– |

– |

+ |

– |

+ |

+ |

+ |

– |

+ |

– |

64,25 |

64,25 |

62,06 |

61,05 |

|

16 |

– |

+ |

– |

– |

+ |

– |

– |

+ |

– |

– |

54,50 |

57,72 |

57,72 |

57,14 |

|

17 |

+ |

+ |

+ |

+ |

+ |

– |

+ |

– |

+ |

+ |

63,25 |

63,25 |

61,31 |

60,73 |

|

18 |

+ |

+ |

– |

+ |

+ |

+ |

+ |

– |

+ |

+ |

61,75 |

61,75 |

57,66 |

57,08 |

|

19 |

– |

– |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

62,50 |

62,50 |

60,31 |

59,30 |

|

20 |

+ |

+ |

– |

– |

– |

– |

– |

– |

+ |

– |

60,00 |

60,00 |

58,10 |

58,53 |

Факторы / Factors

Р и с. 2. Диаграмма рассеивания управляемых факторов

F i g. 2. Dispersion diagram of controlled factors

Т а б л и ц а 3

T a b l e 3

Вспомогательная таблица с двумя входами для определения эффектов факторов х 8 и х 9 Auxiliary table with two inputs for effect detection factors х 8 and х 9

Результаты определения значимости эффектов выбранных управляемых факторов x 8 и x 9 представлены в таблице 4.

Анализ значений t -критериев показывает, что фактор х 8, производительность машины, значим с 95-процентной доверительной вероятностью, в то же время фактор х 9, коэффициент трения материала по поверхности ситового барабана, незначим даже с вероятностью 90 %.

Откорректированные значения результатов опытов с учетом эффекта значимого фактора х 8 представлены в таблице 2 (столбец y 1 ). График рассеивания, построенный по этим данным (не приводится), позволил выделить три фактора: x 1, x 6, x 7 (частота вращения вала, угол наклона высштамповки на ситовом барабане, зернистость абразивных кругов).

Результаты количественной оценки выделенных управляемых факторов представлены в таблице 5.

Результаты расчетов значимости эффектов выбранных управляемых факторов х 8 и х 9 представлены в таблице 6.

Анализ значений t -критериев показывает, что выбранные факторы x 1, x 6 значимы с 95-процентной вероятностью, а фактор x 7 незначим (значимость ниже 90 %).

Откорректированные значения результатов опытов с учетом эффектов выделенных факторов представлены в таблице 2 (столбец y 2 ).

Эффекты остальных факторов, определили аналогично:

х = –0,43; х = 1,11; х = 0,3; х = 1,01;

х 10= –20,46. 3 4 5

Значения t -критерия для этих факторов равны соответственно:

t x2 = –0,49; t x3 = 1,94; t x4 = 0,54; t x5 = 1,31; t x10 = 0,82.

И все они, кроме фактора x 3 (90-процентная вероятность значимости), незначимы.

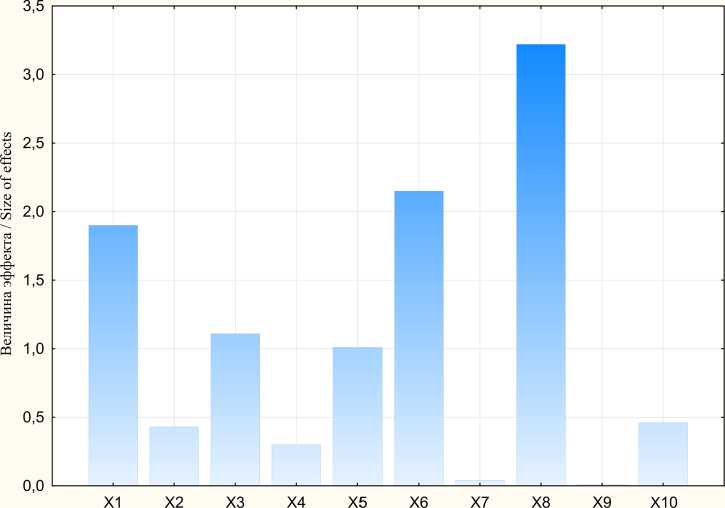

Степень влияния рассчитанных эффектов управляемых факторов отображена на диаграмме эффектов (рис. 3).

Согласно диаграмме эффектов факторов (рис. 3) самыми «сильными» по степени влияния на параметр оптими-

Т а б л и ц а 4

T a b l e 4

Вспомогательная таблица для оценки значимости эффектов выбранных управляемых факторов х 8 и х 9

Auxiliary table to assess the significance of the effects of the selected controlled factors х 8 and х 9

|

№ клетки / No. of cage |

∑ yi |

(∑ yi )2 |

E y 2 |

ni |

SR 2 |

S R 2 / ni |

|

1 |

111,00 |

12321,00 |

6165,00 |

2 |

4,50 |

2,250 |

|

2 |

282,50 |

79806,25 |

15976,25 |

5 |

3,75 |

0,750 |

|

3 |

566,25 |

320639,06 |

35640,31 |

9 |

1,72 |

0,190 |

|

4 |

247,75 |

61380,06 |

15346,56 |

4 |

0,50 |

0,125 |

|

Значения t -критерия по формуле (2) / Values of t -criterion on a formula (2): tx^ = - 7,1, ix = 0,15. Табличные значения t -критерия ( f = 16) / Table values of t-criterion ( f = 16)23: уровень значимости 5 % / significance value 5%: t 0,05 = 2,120 уровень значимости 10 % / significance value 10%: t 0,10 = 1,746 |

||||||

Т а б л и ц а 5

T a b l e 5

Вспомогательная таблица с тремя входами для определения эффектов факторов х 1, х 6, х 7 Auxiliary table with three inputs for effect detection factors х 1, х 6, х 7

|

Оцениваемые факторы/ Estimated factors |

+ x 1 |

‒ x 1 |

||

|

+ x 6 |

‒ x 6 |

+ x 6 |

‒ x 6 |

|

|

+ x 7 |

62,25 59,22 61,75 ∑ y 1 =183,22 y 1 =61,07 |

64,00 61,22 63,25 ∑ y 2 =188,47 y 2=62,82 |

63,00 62,00 64,25 62,50 ∑ y 3=251,75 y 3=62,94 |

58,22 60,22 ∑ y 4=118,44 y 4=59,22 |

|

‒ x 7 |

63,5 ∑ y 5 =63,5 y 5=63,5 |

61,00 62,75 62,00 ∑ y 6 =185,75 y 6 =61,92 |

62,22 63,75 ∑ y 7 =125,97 y 7 =62,99 |

57,22 57,72 ∑ y 8 =114,94 y 8 =57,47 |

|

Эффекты факторов, формула (1) / Effects of factors, formula (1): 61,07 + 62,82 + 63,5 + 61,92 62,94 + 59,22 + 62,99 + 57,47 . „ x, = = 1,9 x 1 4 4 , 61,07 + 63,5 + 62,94 + 62,99 62,82 + 61,92 + 59,22 + 57,47 x 6 = 4 - 4 = 2,15 61,07 + 62,82 + 62,94 + 59,22 63,5 + 61,92 + 62,99 + 57,47 n x 7 =----------------------------------= 0,04 7 4 4 |

||||

Т а б л и ц а 6

T a b l e 6

Вспомогательная таблица для оценки значимости эффектов выбранных управляемых факторов х1, х6, х7

Auxiliary table to assess the significance of the effects of the selected controlled factors х1, х6, х7

|

№ |

∑ yi |

(∑ yi )2 |

2 y i |

ni |

S R 2 |

S R 2 / ni |

|

1 |

183,22 |

33569,57 |

11195,12 |

3 |

2,63 |

0,88 |

|

2 |

188,47 |

35520,94 |

11844,45 |

3 |

2,07 |

0,69 |

|

3 |

251,75 |

63378,06 |

15847,31 |

4 |

0,93 |

0,23 |

|

4 |

118,44 |

14028,03 |

7016,02 |

2 |

2,00 |

1,00 |

|

5 |

63,50 |

4032,25 |

4032,25 |

1 |

0 |

0 |

|

6 |

185,75 |

34503,06 |

11502,56 |

3 |

0,77 |

0,26 |

|

7 |

125,97 |

15868,44 |

7935,39 |

2 |

1,17 |

0,59 |

|

8 |

114,94 |

13211,20 |

6605,73 |

2 |

0,13 |

0,07 |

|

Значения t -критерия по формуле (2) / Values of t -criterion on a formula (2): t = 4,0; t = 4,47 ; t = 0,09 x 1 x 6 x 7 Табличные значения t -критерия ( f = 12) / Table values of t -criterion ( f = 16)24: уровень значимости 5 % / significance value 5%: t0,05 = 2,179 уровень значимости 10 % / significance value 10%: t0,10 = 1,782 |

||||||

24 Там же.

Факторы / Factors

Р и с. 3. Диаграмма эффектов факторов

F i g. 3. Factor effects diagram

зации являются факторы: х 1 – частота вращения вала, х 3 – исходная влажность материала, х 6 –угол наклона высштам-повки на ситовом барабане, х 8 – производительность машины.

Была составлена матрица планирования опытов (полуреплика полного факторного эксперимента 24) (табл. 7). После проведения опытов (согласно матрице), определили коэффициенты регрессии. Результаты представлены в таблице 7.

По методу Бокса – Уилсона составлено уравнение регрессии (5), являющееся математической моделью технологического процесса обработки зерна пшеницы в шелушильно-сушильной машине, описывающее зависимость белизны муки (В) (среднее значение из пяти повторностей) y1 от частоты вращения вала n (х1), исходной влажности материала W(х3), угла наклона выс- штамповки на ситовом барабане α (x6), и производительности машины Q(х8):

y1 = 58,45 + 1,2• x1 + 0,1-x3 -

-

- 0,6 • x 6 - 3,5 • x 8 . (17)

Критерий Фишера для y 1, вычисленный по формуле (7) (вспомогательные данные представлены в таблице 8), составил F р.y1 = 3,49. Теоретическое (табличное) значения F -критерия для 1-процентного уровня значимости 0,01, F т.у1 = 4,525. Так как F р.y1 < F т.y1 , можно сделать вывод, что гипотеза об адекватности полученной модели принимается, то есть полученная модель адекватна линейному приближению. Данное утверждение достоверно с 99-процентной доверительной вероятностью.

Т а б л и ц а 7

T a b l e 7

Матрица экстремального планирования эксперимента (параметр оптимизации – белизна муки из обработанного зерна)

Matrix of extreme scheduling of an experiment (optimization parameter – a whiteness of flour from the processed grain)

|

Обозначения / Designations |

Частота вращения вала, об/мин / Shaft speed, rpm |

Исходная влажность материала, % / Initial grain moisture, % |

Угол наклона высштампов-ки на ситовом барабане, градусы / Slope angle of a circular helix on a screen drum, degrees |

Производительность машины, кг/ч, / Machine productivity, kg/h |

Белизна, усл. ед. РЗ-БПЛ / Whiteness, cond. unit |

|

х 1 |

х 3 |

х 6 |

х 8 |

y 1 |

|

|

Верхний уровень (+) / Top level (+) |

1600,00 |

17,500 |

25,00 |

1000,00 |

|

|

Основной уровень (0) / Ground level (0) |

1350,00 |

15,000 |

20,00 |

750,00 |

|

|

Нижний уровень (–) / Lower layer (–) |

1100,00 |

12,500 |

15,00 |

500,00 |

|

|

Опыты / Experiences |

|||||

|

1 |

– |

+ |

+ |

+ |

54,0 |

|

2 |

+ |

– |

+ |

+ |

55,2 |

|

3 |

+ |

+ |

– |

+ |

56,4 |

|

4 |

– |

– |

– |

+ |

54,2 |

|

5 |

+ |

+ |

+ |

– |

62,6 |

|

6 |

– |

– |

+ |

– |

59,6 |

|

7 |

– |

+ |

– |

– |

61,2 |

|

8 |

+ |

– |

– |

– |

64,4 |

|

Коэффициент регре-сии, bi / Regression coefficient, b |

1,20 |

0,100 |

–0,60 |

–3,50 |

|

|

Интервал варьирования факторов / Interval of variation of factors |

250,00 |

2,500 |

5,00 |

250,00 |

|

|

Шаг, соответствующий изменению x 8 на 50 / Step corresponding to change x 8 on 50 |

17,14 |

0,015 |

–0,17 |

–50,00 |

|

|

Округленный шаг / Rounded step |

50,00 |

0,500 |

–5,00 |

–50,00 |

|

|

Опыты по программе крутого восхождения / Experiments on the program of steep ascension |

|||||

|

9 |

1350,00 |

15,000 |

20,00 |

750,00 |

62,4 |

|

10 |

1400,00 |

15,500 |

15,00 |

700,00 |

64,2 |

|

11 |

1450,00 |

16,000 |

15,00 |

650,00 |

64,3 |

|

12 |

1450,00 |

16,500 |

15,00 |

600,00 |

64,6 |

Т а б л и ц а 8

T a b l e 8

Гипотезу адекватности (характеристику кривизны поверхности отклика) проверяем по равенству 0 коэффициентов при свободных членах ∑ βii = 0 . По формуле (11):

t р = 0,31 < t т = 2,042. (18)

Исходя из вышесказанного, можно сделать вывод, что разность b 0 - y 0 недостоверна для полученного уравнения регрессии, следовательно, полученная модель адекватна линейной.

Доверительный интервал для коэффициентов регрессии bi определили по формуле 12:

±А = 0,35. (19)

С 95-процентной доверительной вероятностью можно утверждать, что все линейные коэффициенты регрессии значимы, что так же подтверждают и данные отсеивающих экспериментов в отношении существенного влияния факторов х 1, х 3, х 6 и х 8 на параметр оптимизации.

Результаты статистической оценки проверки адекватности полученной модели линейной позволяют утверждать, что для описания процесса обработки зерна в шелушильно-сушильной машине по параметру оптимизации, белизна Processes and machines of agroengineering systems

получаемой муки, линейная модель может быть принята.

Результаты крутого восхождения по поверхности отклика

Согласно диаграмме эффектов факторов (рис. 2) самым сильнодействующий фактором является производительность машины – х 8. Единичные шаги для факторов х 1, х 3, х 6 рассчитали в соответствии с выбранным шагом фактора х 8, Vm = 100 по формуле (16).

Для Y 1 – V 1 = 17,14; V 3 = 0,015; V 6 = –0,17.

Полученные расчетные шаги округлили до значений, которые на практике реально задавать и фиксировать (представлены в таблице 7).

После реализации опыта 11 уровни факторов х 1 и х 6 при последующем шаговом движении были зафиксированы, так как их изменение оказалось нецелесообразным, исходя из нормальной работы машины, то при одновременном увеличении числа оборотов вала выше 1450 об/мин и уменьшении угла наклона высштамовки ситового барабана наблюдается резкое повышение потребляемой мощности и растет выход битого зерна.

После реализации 12-го опыта было решено прекратить крутое восхождение по поверхности отклика, так как параметр оптимизации увеличивался незначительно, то есть разность значе- 609

Вспомогательная таблица для определения F -критерия Auxiliary table for determination of F -criterion

Анализируя таблицу 7 (строки 9–12), можно утверждать, что опыт 10 дал лучшие результаты. Восхождение по поверхности отклика показало, что белизна муки из обрабатываемого зерна может быть повышена до 64,2 усл. ед. РЗ-БПЛ. Это достигается при следующем сочетании факторов: частота вращения вала составляет 1400 об/мин, угол наклона высштам-повки на ситовом барабане – 15 градусов, влажность зерна – 15,5 %, производительность машины – 700 кг/ч.

В результате шагового движения по поверхности отклика: 1) достигнута область оптимума (почти стационарная область); 2) определено оптимальное сочетание факторов, соответствующих максимальной белизне муки, полученной из обработанного зерна.

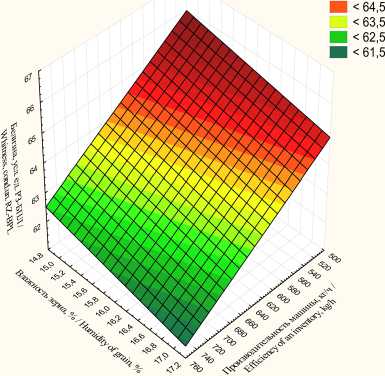

По данным, полученным в результате реализации матрицы эксперимента, построены трехмерные поверхности отклика (рис. 4).

Обсуждение и заключение

В процессе экспериментальных исследований условий протекания процес-

са обработки зерна в шелушильно-сушильной машине, то есть оптимального сочетания факторов, было осуществлено экстремальное планирование эксперимента.

Методом случайного баланса был проведен отбор факторов, наиболее значимых и существенных по степени их влияния на параметр оптимизации (белизна муки из обработанного зерна): х 1 – частота вращения вала, х 3 – исходная влажность материала, х 6 – угол наклона высштамповки на ситовом барабане, х 8 – производительность машины.

Для отыскания области оптимума реализованы: матрица экстремального планирования, статистический анализ полученных результатов и крутое восхождение по поверхности отклика. Полученные данные позволили определить оптимальные конструктивные и режимные параметры разработанной шелушильно-сушильной машины: частота вращения вала – 1400 об/мин, угол наклона высштамповки на ситовом барабане – 15 градусов, производительность машины не выше 700 кг/ч при исходной влажности обрабатываемого зерна – 15,5 %.

■ >65

Р и с. 4. Трехмерное сечение поверхности отклика, характеризующей величину белизны муки из обработанного зерна

F i g. 4. Three-dimensional section of the response surface characterizing the whiteness of processed grain flour

Processes and machines of agroengineering systems

Поступила 06.11.2018; принята к публикации 18.09.2019; опубликована онлайн 31.12.2019

Список литературы Экспериментальное определение оптимальных параметров оборудования для обработки зерна при подготовке к помолу

- Анисимов А. В. Моделирование основных конструктивно-технологических параметров шелушильно-сушильной машины // Вестник Саратовского госагроуниверситета им. Н. И. Вавилова. 2014. № 4. С. 40-13. URL: http://agrojr.ru/index.php/asj/issue/view/23/2014_4 (дата обращения: 01.10.2019).

- Гафин М. М. Подготовка зерна к помолу с использованием традиционного оборудования // Научный вестник технологического института - филиала ФГБОУ ВПО Ульяновская ГСХА им. П. А. Столыпина. 2014. № 13. С. 51-55.

- Кондроков Р. Х., Панкратов Г. Н. Роль шелушения зерна в технологии переработки твердой пшеницы // Хлебопродукты. 2013. № 3. С. 44-45. URL: https://khlebprod.ru/74-texts/ %D0%B6%D1%83%D1%80%D0%BD%D0%B0%D0%BB%D1%8B-13-%D0%B3%D0%BE%D0%B 4%D0%B0/03-13/657-2013-04-01-08-45-51 (дата обращения: 01.10.2019).

- Журба О. С., Карамзин А. В., Крикунова Л. Н., Рябова С. М. Влияние шелушения зерна на параметры процесса его измельчения // Хранение и переработка сельхозсырья. 2012. № 8. С. 18-23. URL: http://www.foodprom.ru/journals/khranenie-i-pererabotka-selkhozsyrya/131-khranenie-i-pererabotka-selkhozsyrya-8-2012 (дата обращения: 01.10.2019).

- Adherence within Biological Multilayered Systems: Development and Application of a Peel Test on Wheat Grain Peripheral Tissues / M. R. Martelli [et al.] // Journal of Cereal Science. 2010. Vol. 52, Issue 1. Pp. 83-89. DOI: 10.1016/j.jcs.2010.03.007

- Electrostatic Separation of Peeling and Gluten from Finely Ground Wheat Grains / M. Remad-nia [et al.] // Particulate Science and Technology. 2014. Vol. 32, Issue 6. Pp. 608-615. https://

- DOI: 10.1080/02726351.2014.943379

- Алимкулов Ж. С., Егоров Г. А., Максимчук Б. М., Щербакова Г. С. Опыт подготовки зерна пшеницы к помолу с предварительным отделением оболочек // Экспресс-информация. 1979. Т. 1, Вып. 7. С. 22.

- Верещинский А. Подготовка зерна шелушением на мельницах сортовых помолов пшеницы большой производительности // Хлебопродукты. 2010. № 1. С. 32-33.

- Анисимов А. В. Пути повышения эффективности процесса переработки зерна на малых предприятиях // Вестник Саратовского госагроуниверситета им. Н. И. Вавилова. 2012. № 8. С. 38-42. URL: http://agrojr.ru/index.php/asj/issue/view/146/2012_8 (дата обращения: 01.10.2019).

- Беляев В. В., Овчаров Д. Е., Анисимова Л. В., Солтан О. И. А. Влияние способов увлажнения зерна овса при гидротермической обработке на эффективность его шелушения // Горизонты образования. 2017. № 19. С. 1-4.

- Перов А. А. Способы шелушения зерна // Комбикорма. 2010. № 3. С. 45-16.

- Верещинский А. П. Эффективность шелушильно-шлифовальных машин "Каскад" при подготовке зерна пшеницы в сортовых помолах // Хлебопродукты. 2012. № 11. С. 40-41.

- Шелушильно-шлифовальная машина: пат. 2159679 Рос. Федерация. МПК В02В3/02; заявл. 11.06.1999; опубл. 27.11.2000. Бюл. № 33. URL: http://www.freepatent.ru/patents/2159679 (дата обращения: 01.10.2019).

- Анисимов А. В., Рудик Ф. Я., Загородских Б. П. Совершенствование технологии подготовки зерна к помолу на малых предприятиях // Вестник Мордовского университета. 2018. Т. 28, № 4. С. 603-623.

- DOI: 10.15507/0236-2910.028.201804.603-623

- Шелушильно-сушильная машина: пат. 2491124 Рос. Федерация. № 2012104970/13; заявл. 13.02.2012; опубл. 27.08.2013. Бюл. № 24. URL: https://patents.s3.yandex.net/RU2491124C1_20130827.pdf (дата обращения: 01.10.2019).

- Анисимов А. В. Экспериментальное моделирование процессов подсушивания зерна в СВЧ-поле при подготовке к помолу // Молочнохозяйственный вестник. 2017. № 2 (26). С. 80-91.

- DOI: 10.24411/2225-4269-2017-00009

- Анисимов А. В. Усовершенствованная система для автоматического управления температурой и влажностью зерна при подготовке к помолу // Аграрный научный журнал. 2015. № 6. С. 53-56. URL: http://agrojr.ru/index.php/asj/issue/view/37/2015_6 (дата обращения: 01.10.2019).

- Овчинников В. А., Чаткин М. Н., Овчинникова А. В. Оптимизация параметров и режимов работы дискового высевающего аппарата по критерию равномерности высева // Вестник Мордовского университета. 2018. Т. 28, № 3. С. 379-388.

- DOI: 10.15507/0236-2910.028.201803.379-388

- Штейнберг Т. С., Леонова Т. А., Шведова О. Г. Определение белизны муки. Новый стандарт // Контроль качества продукции. 2016. № 11. С. 22-25. URL: http://vniiz.org/science/publication/ article-208 (дата обращения: 01.10.2019).