Экспериментальные исследования гранулирующих форм отверстий в экструдере комбикормов для рыб

Автор: Хозяев Игорь Алексеевич, Рудой Дмитрий Владимирович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 8 (69) т.12, 2012 года.

Бесплатный доступ

Рассматривается влияние формы отверстия формующей матрицы шнекового экструдера на качество гранул комбикормов для рыб. Представлены результаты теоретических и экспериментальных исследований. В виде уравнения описана форма поверхности отверстия матрицы, позволяющая получать равномерное давление прессуемого материала по всей длине отверстия. Получено криволинейное уравнение для определения производительности при равномерном распределении давлений в отверстии матрицы. Экспериментально определены величины давлений по длине отверстия и построены зависимости производительности и длины отверстия от давлений. Основные требования к качеству гранул связаны со спецификой кормления рыб: прочность, водостойкость, крошимость и плотность гранул. И формы отверстий оцениваются именно с точки зрения конечного качества комбикорма. Полученные результаты доказывают преимущества разработанного экспериментального отверстия по сравнению со стандартными формами. Во-первых, использование такого отверстия в экструдере повышает энергоэффективность процесса продавливания. Во-вторых, улучшается качество гранул.

Отверстие повышенной пропускной способности, гранулирование, комбикорм, фильера, шнековый пресс-гранулятор

Короткий адрес: https://sciup.org/14249947

IDR: 14249947 | УДК: 631.363.285

Текст научной статьи Экспериментальные исследования гранулирующих форм отверстий в экструдере комбикормов для рыб

Введение. Проблема кормления рыб включает такие аспекты, как разработка рецептуры комбикормов, прогресс в технологии кормления рыб на всех этапах их товарного выращивания, совершенствование технологических приёмов изготовления комбикормов.

Гранулирование широко используется в производстве кормов, топливных пеллет, лекарственных препаратов, минеральных удобрений и т. п. Преимущество гранулирования состоит в том, что у конечного продукта существенно ниже склонность к слёживанию. Это упрощает хранение, транспортировку и дозирование. Снижаются потери кератина. Однако у гранулирования комбикормов есть существенный недостаток — это энергозатратный процесс.

Целью работы является совершенствование технологического процесса гранулирования — снижение энергоёмкости и повышение качества гранул.

Основная часть. Распространённый вид гранулирующих устройств — шнековые прессы. Их преимущество — перемешивание продукта в процессе прессования, существенный недостаток — высокая энергоёмкость.

В результате проведённого анализа [1] было выявлено, что энергоёмкость процесса в значительной степени зависит от количества и формы отверстий в фильере.

Установлено, что для повышения качества гранул в процессе продавливания продукта необходимо обеспечить постоянное давление прессования в фильере по всей длине отверстия. Анализ работ по гранулированию показал, что при использовании цилиндрического, конического и других форм отверстий этого достичь невозможно. Однако похожие задачи решались при истечении сыпучих материалов из бункеров [2, 3]. Было определено, что форма отверстия с наибольшей пропускной способностью без потери давления соответствует уравнению кривой:

R

У= / R.

41 + 2 • п2 • g • • х

М Ч-р где R — радиус входного сечения конического отверстия; д — ускорение силы тяжести; (7пр — предельный расход.

Процесс гранулирования подобен гидравлическому истечению из отверстия, поэтому производительность истечения из отверстия можно определить по следующей формуле:

Q = м • s0 •

2^Р

Р

где р — коэффициент расхода; 5Ь — площадь поперечного сечения отверстия; ДР — расчётная разность давлений, под действием которых происходит истечение; р — плотность.

Энергоёмкость продавливания определяется работой прессования, равной произведению среднего усилия на путь прессования (3):

А = Р-5 . где Р— среднее давление; S— длина отверстия.

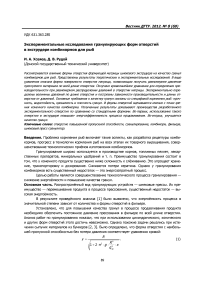

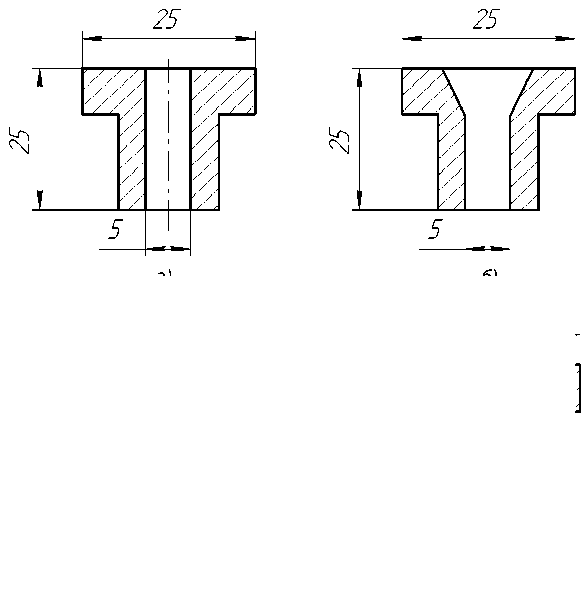

После проведённого анализа было создано экспериментальное гранулирующее отверстие (рис. 1, г).

Рис. 1. Гранулирующие отверстия: цилиндрическое (а); цилиндрическое с коническим входом (б); коническое сужающееся (в); экспериментальное (г)

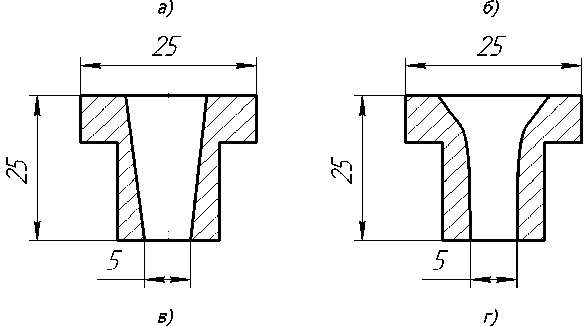

Для проведения экспериментальных исследований работы гранулирующих отверстий при нагрузках был создан стенд. Модель (рис. 2) отражает основные свойства шнекового пресса-гранулятора. Она представляет собой компрессионную камеру со сплошным цилиндром (1) и сплошным дном. Возможен выбор различных видов отверстий (2).

Рис. 2. Схема компрессионной камеры: 1 — цилиндр; 2 — сменная плашка с отверстием; 3 — поршень; 4 — опора; 5 — поршни тензоэлементов; 6 — тензобалки; 7 — прессуемый материал

Давление фиксировалось тензодатчиками, наклеенными на тензоэлементы в дне и на стенках цилиндра. Полученный с помощью усилителя сигнал обрабатывался специальной компьютерной программой L-GraphII.

В ходе экспериментов использовалась комбикормовая смесь, состоящая из муки рыбной (22 %), муки мясокостной (3 %), муки пшеничной (11,6 %), жмыха подсолнечного (28 %), масла подсолнечного (5 %), соевого шрота (30,4 %) [4]. Испытания проводились при влажности смеси (W) 30 %, диаметре отверстий (d) 5 мм, длине отверстий (!) 25 мм.

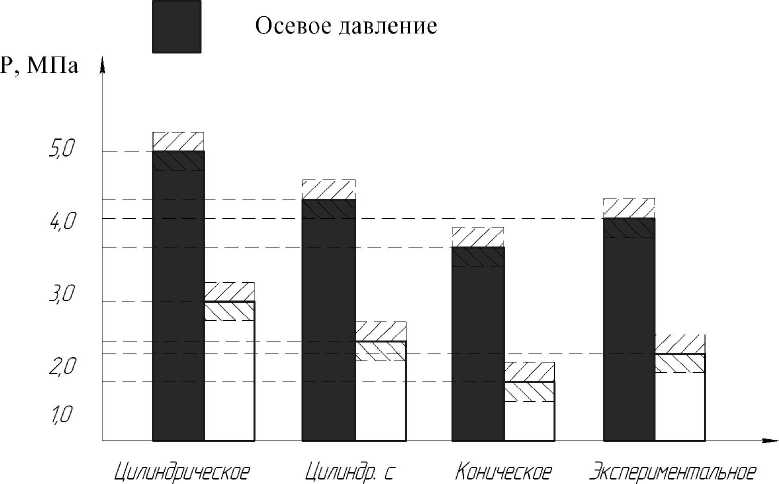

Стандартные отклонения и доверительные интервалы параметров гранул были определены при помощи программы Microsoft Excel 2007. Полученные данные представлены в табл. 1 и на рис. 3.

Таблица 1

Результаты экспериментальных данных

|

Отвер вер-стие1 |

Давление |

Среднее значение Р, МПа |

Дисперсия |

Стандартное отклонение |

Доверительный интервал |

Qt, кг/ч |

Qa, кг/ч |

А Дж |

|

1 |

Радиальное |

2,47 |

0,072 |

0,046 |

±0,053 |

3,68 |

3,7 |

61,75 |

|

Осевое |

5,18 |

0,084 |

0,058 |

±0,066 |

7,7 |

7,75 |

129,5 |

|

|

2 |

Радиальное |

2,30 |

0,071 |

0,045 |

±0,051 |

3,6 |

3,65 |

57,5 |

|

Осевое |

5,05 |

0,096 |

0,068 |

±0,077 |

7,9 |

7,96 |

126,25 |

|

|

3 |

Радиальное |

2,13 |

0,070 |

0,045 |

±0,051 |

3,5 |

3,53 |

53,25 |

|

Осевое |

4,94 |

0,085 |

0,059 |

±0,067 |

8,1 |

8,12 |

123,5 |

|

|

4 |

Радиальное |

2,25 |

0,064 |

0,037 |

±0,042 |

3,61 |

3,59 |

56,25 |

|

Осевое |

5,02 |

0,084 |

0,058 |

±0,066 |

8,05 |

8,02 |

125,5 |

11 — цилиндрическое, 2 — цилиндрическое с коническим входом, 3 — коническое, 4 — экспериментальное.

Из представленных результатов (табл. 1), видно, что у экспериментального отверстия ра^ бота (А) равна 125,5 Дж. Это больше, чем у конического (А = 123,5 Дж). Однако следует отме^ тить, что при использовании экспериментального отверстия качество гранул выше.

Радиальное давление

коническим входом

Рис. 3. Результаты экспериментальных исследований исследуемых отверстий

Из рис. 3,

видно, что давление, создаваемое при гранулировании через эксперименталь- ное отверстие, составляет 5,02 МПа. Это выше, чем у конического отверстия, на 2 %, но ниже, чем у цилиндрического, на 4 %.

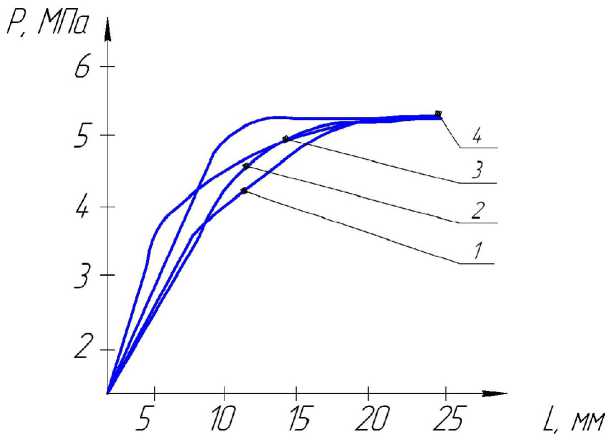

На рис. 4 представлена зависимость распределения давления по длине отверстий различных форм.

Рис. 4. График распределения давления по длине отверстий различных форм:

1 — цилиндрическое; 2 — цилиндрическое с коническим входом; 3 — коническое; 4 — экспериментальное

---- Экспериментальное значение

--Теоретическое значение

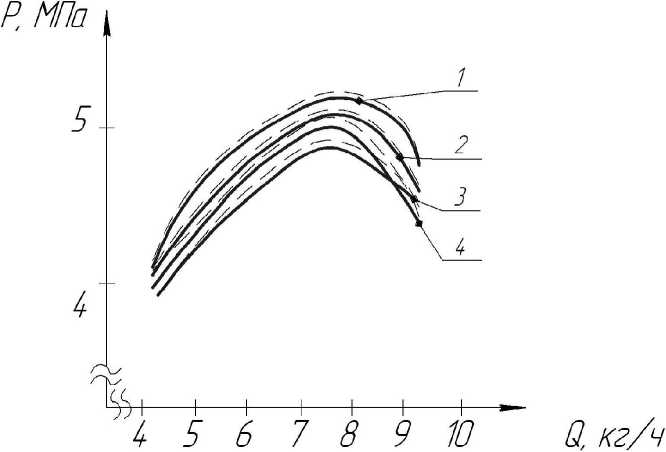

Рис. 5. Зависимость давления от производительности исследуемых форм отверстий:

1 — цилиндрическое; 2 — экспериментальное; 3 — коническое; 4 — цилиндрическое с коническим входом

Из рис. 5 видно, что при увеличении производительности давление сначала растёт, а затем с некоторого значения Q уменьшается. Очевидно, что при Q= 0 давление нарастает, а при Q = Опах — непрерывно падает.

При использовании конического отверстия достигается максимальная производительность Q = 8,12 кг/ч при минимальном давление Р= 4,94 МПа, но качество полученных гранул хуже по сравнением с экспериментальной формой отверстия Q = 8,02 кг/ч и Р= 5,02 МПа.

К гранулированным комбикормам для рыб предъявляются особые требования, связанные со спецификой кормления. Важный этап в производстве гранул — контроль качества.

Полученные гранулы были представлены на анализ по следующим параметрам [5]: влажность, крошимость, степень набухания, плотность, водостойкость. Результаты представлены в табл. 2.

Таблица 2

Результаты качественных показателей полученных гранул

|

Показатель |

Тип отверстия |

|||

|

Цилиндрическое |

Цилиндрическое с коническим входом |

Коническое |

Экспериментальное |

|

|

Диаметр гранул, мм |

5 |

5 |

5 |

5 |

|

Влажность, % |

9,2 |

9,3 |

9,5 |

9,2 |

|

Крошимость, % |

2,1 |

2,4 |

2,5 |

2,1 |

|

Степень набухания, % |

34 |

34 |

45,7 |

34,2 |

|

Плотность, г/дм3 |

1391 |

1235 |

1188 |

1398 |

Влажность полученных гранул не превышает 13,5 %, что соответствует ГОСТ 13496.3-92 [6]. Крошимость полученных гранул не превышает 8 %, что соответствует ГОСТ 28497-90 [7]. Плотность регламентируется по ГОСТ Р 52337-2005 и характеризуется процентным отношением массы гранул к разнице значения объёмов [8].

Полученные экспериментальные гранулы соответствуют технологическим требованиям и могут находиться в воде не менее 10 минут.

Выводы

-

1. Давление создаваемое при гранулировании через экспериментальное отверстие составляет 5,02 МПа, что выше, чем у конического на 2 %, но ниже чем у цилиндрического отверстия на 4 %.

-

2. При использовании конического отверстия, достигается максимальная производительность Q = 8,12 кг/ч при минимальном давление Р = 4,94 МПа, но качество полученных гранул хуже по сравнением с экспериментальной формой отверстия (Q = 8,02 кг/ч и Р= 5,02 МПа).

-

3. При использовании в устройстве экспериментального отверстия затрачиваемая работа больше, чем при использовании конического (А = 125,5 Дж и А = 123,5 Дж соответственно), при этом качество гранул выше.

-

4. Влажность полученных гранул не превышает 13,5 %, что соответствует ГОСТ 13496.392. Крошимость полученных гранул не превышает 8 %, что соответствует ГОСТ 28497-90. Применение экспериментального отверстия (в сравнении с отверстием конической формы) обеспечивает более высокую плотность гранул. Разница составляет 15 %. Полученные экспериментальные гранулы соответствуют технологическим требованиям в условиях аквакультуры и могут находиться в воде не менее 10 минут.

Список литературы Экспериментальные исследования гранулирующих форм отверстий в экструдере комбикормов для рыб

- Рудой, Д. В. Обзор и анализ конструкций рабочих органов шнековых пресс-грануляторов/И. А. Хозяев, Д. А. Яковлев//Инженерное обеспечение инновационного развития сельскохозяйственного производства: сб. науч. трудов 6-й Междунар. науч.-практ. конф. -Зерноград, 2011. -С. 50-55.

- Гячев, Л. В. Основы теории бункеров/Л. В. Гячев. -Новосибирск: Изд-во Новосиб. ун‑та, 1992. -310 с.

- Гячев, Л. В. Движение сыпучих материалов в трубах и бункерах/Л. В. Гячев. -Москва: Машиностроение, 1968. -184 с.

- Хозяев, И. А. Разработка рецептуры рыбных комбикормов с заменой дорогостоящих белковых компонентов протеиновыми зелёными концентратами/И. А. Хозяев, Д. А. Яковлев//Состояние и перспективы развития сельскохозяйственного машиностроения: мат-лы междунар. науч.-практ. конф. -Ростов-на-Дону, 2010. -С. 101-105.

- Рудой, Д. В. Экспериментальные исследования процесса гранулирования кормосмеси на основе протеиновой зелёной пасты/Д. В. Рудой, Д. А. Яковлев, А. Г. Карапетьян//Инженерное обеспечение инновационного развития сельскохозяйственного производства: сб. науч. трудов 6-й междунар. науч.-практ. конф. -Зерноград, 2010. -С. 21-28.

- ГОСТ 13496.3-92. Комбикорма, комбикормовое сырьё. Методы определения влаги/Федеральное агентство по техническому регулированию и метрологии. -Москва: Стандартинформ, 2011. -4 с.

- ГОСТ 28497-90. Комбикорма, сырьё гранулированные. Методы определения крошимости/Федеральное агентство по техническому регулированию и метрологии. -Москва: Стандартинформ, 2006. -4 с.

- ГОСТ Р 52337-2005. Корма, комбикорма, комбикормовое сырьё. Методы определения общей токсичности/Федеральное агентство по техническому регулированию и метрологии. -Москва: Стандартинформ, 2005. -14 с.