Экспериментальные исследования параметров автоколебаний дренажно-предохранительного клапана

Автор: Макарьянц Георгий Михайлович, Прокофьев Андрей Брониславович, Макарьянц Михаил Викторович, Свербилов Виктор Яковлевич, Стадник Дмитрий Михайлович, Крысина Дарья Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.14, 2012 года.

Бесплатный доступ

В работе рассматриваются вопросы экспериментального определения динамических характеристик дренажно-предохранительного клапана (ДПК), представляющего собой пневморегулятор непрямого действия.

Регулятор давления газа, дренажно-предохранительный клапан, автоколебания, спектрограмма, триангуляционный датчик перемещения, пъезорезистивный датчик давления

Короткий адрес: https://sciup.org/148201626

IDR: 148201626 | УДК: 681.533.56

Текст научной статьи Экспериментальные исследования параметров автоколебаний дренажно-предохранительного клапана

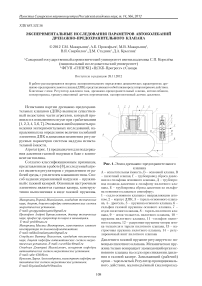

Рис. 1. Эскиз дренажно-предохранительного клапана

А – испытательная ёмкость, Б – основной клапан, В – пилотный клапан, Г – трубопровод сброса давления из сильфона основного клапана, Д – трубопровод подвода давления к сильфону пилотного клапана, Е – трубопровод сброса давления из сильфона основного клапана в атмосферу;

-

1 – седло основного клапана с направляющим штоком, 2 – корпус ДПК, 3 – тарель основоного клапана, 4– дроссель, 5 – пружина основого клапана, 6 – сильфон газовой пружины основого клапана, 7 – седло пилотного клапана, 8 – тарель пилотного клапана, 9 – шток-толкатель пилотного клапана, 10 – пружина пилотного клапана, 11 –сильфон пилотного клапана, 12 – разрезные пружины-опоры штока-толкателя и тарели пилотного клапана, 13 – настроечная пружина пилотного клапана, 14 – регулировочный винт пилотного клапана

Давление в газовой пружине регулируется с помощью пилотного клапана. Механическая пружина только возвращает замыкающий орган основного клапана на седло при снижении давления в газовой камере. Замыкающий (рабочий) орган – тарельчатый. Регулятор пропорционального действия, малоподъёмный (малопроход- ной). Направление воздействия на рабочий орган – с подачей под золотник. Специальных демпфирующих устройств в конструкции регулятора не предусмотрено. В роли демпфера сухого трения выступают направляющий шток 1, центрирующий рабочий орган, и стакан тарели.

Поддержание давления в испытательной ёмкости, имитирующей газовую подушку бака с компонентом топлива, происходит следующим образом. При давлении меньше давления настройки тарель 3 основного клапана Б (рис. 1) прижата к седлу 1 силой пружины 5 и давления в газовой пружине 6 основного клапана. Сильфон газовой пружины 6 наддувается баковым давлением, проникающем через дроссель 4. При увеличении давления в испытательной ёмкости А выше настроечного сильфон 11 пилотного клапана Е сжимается и шток-толкатель 9 перемещает тарель 11 от седла 7. Давление в газовой пружине 6 основного клапана падает и запорный элемент открывается, стравливая давление из испытательной ёмкости.

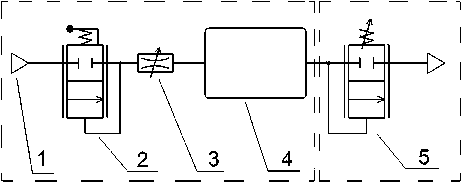

Испытания проводились на стенде, условная пневмосхема которого показана на рис. 2.

Испытательный стенд можно условно разделить на две части: блок подготовки газа и блок испытаний. Блок подготовки газа состоит из следующих элементов:

-

- компрессора, обеспечивающего давление до 20 МПа;

-

- регулятора давления газа, изменяющего давление перед расходной шайбой;

-

- расходной шайбы, обеспечивающей требуемый расход в бак (диаметр до 9,5 мм);

-

- испытательная ёмкость (объём 150 л).

В состав блока испытаний входят следующие компоненты:

-

- оснастка для установки исследуемого регулятора;

-

- исследуемый регулятор (стравливает газ в окружающее пространство).

В ходе проверки работоспособности партии клапанов были выявлены недостатки их функционирования.

блок подготовки газа блок испытаний

Рис. 2. Принципиальная пневмосхема испытательной установки:

1 – компрессор; 2 – редуктор давления газа; 3 – расходная шайба; 4 – наддуваемый бак; 5 – исследуемый регулятор

Обычно поддержание давления в испытательной ёмкости при её наддуве сопровождалось постоянными низкочастотными колебаниями рабочего органа клапана с максимальной плотностью спектра в частотном диапазоне от 2 до 5 Гц. При наддуве ёмкости шум вызываемый колебаниями напоминал «хлопки». С повышением расхода наддува до максимального значения – 2,0 кг/с, шум «хлопков» сливался с шумом дросселируемого газа. При этом амплитуда низкочастотных составляющих не изменилась. Работа ряда агрегатов помимо хлопков сопровождалась высокочастотными колебаниями рабочего органа. Длительность высокочастотных колебаний на разных стадиях подъёма тарели изменялась от 0,6 до 10 с. Максимальный уровень шума при этом достигал 120 дБА и напоминал «гудение». Разбор конструкции «гудящих» клапанов показал наличие надиров на направляющем штоке и находящемся с ним в контакте стакане тарели клапана. В месте контакта тарели и седла также обнаружено повреждение поверхности. В ряде случаев «гудение» клапанов сопровождалось снижением уровня поддерживаемого давления и выходом его за допустимые пределы. В силу отсутствия периодического внешнего воздействия на клапан был сделан вывод об автоколебательном режиме его работы. Поэтому для определения причин возникновения нестабильной работы ДПК были проведены исследования его виброа-кустических характеристик.

В ходе проведения экспериментальных исследований регистрировались следующие параметры:

-

- давление перед расходной шайбой, работающей в условиях сверхкритического перепада (для определения расхода в испытательную ёмкость);

-

- давление в испытательной ёмкости;

-

- пульсации давления газа в испытательной ёмкости;

-

- перемещение запорного элемента (тарели регулятора).

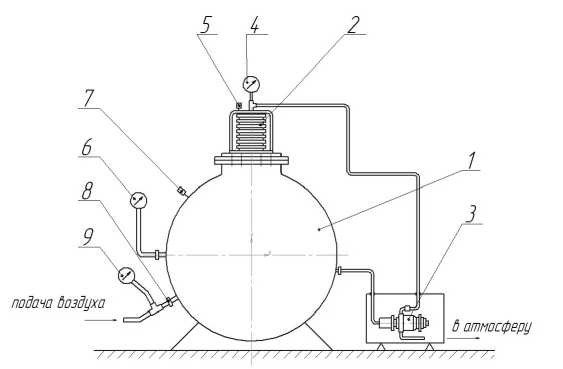

Схема установки датчиков показана на рис. 3.

Измерение давления проводилось с использованием пьезорезистивных датчиков давления Kulite ETM-375M-400BAR-A (рис 4 а). Пульсации давления измерялись с использованием пьезоэлектрических датчиков PCB с интегрированным ICP усилителем M101 A04 (рис 4 б).

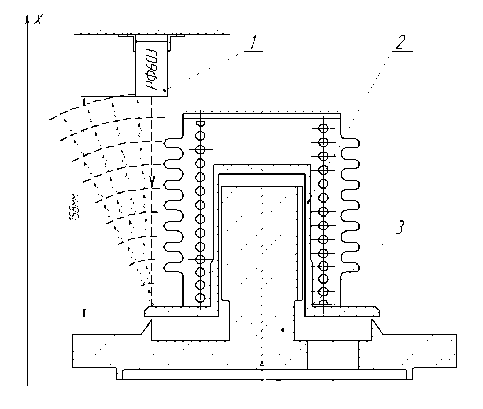

Положение тарели регулятора определялось с использованием лазерного триангуляционного датчика RF603-140/100 – измерителя перемещения (рис 4 в). Минимальное перемещение, которое можно зарегистрировать с помощью этого датчика 5 мкм до частоты 1 500 Гц. Измеритель перемещения крепился к корпусу ДПК на расстоянии приблизительно 158 мм от тарели. Лазерный луч был на-

Рис. 3. Схема установки первичных преобразователей:

1 – испытательная ёмкость, 2 – основной клапан, 3 –пилотный клапан, 4 –датчик статического давления в сильфонной полости основного клапана, 5 – датчик пульсаций давления в сильфонной полости основного клапана, 6 – датчик статического давления в испытательной ёмкости, 7 – датчик пульсаций давления в испытательной ёмкости, 8 – датчик статического давления перед расходной шайбой, 9 – расходная шайба

ем измерительной системы LMS Scadas Mobile с частотой опроса 10 кГц (рис. 6).

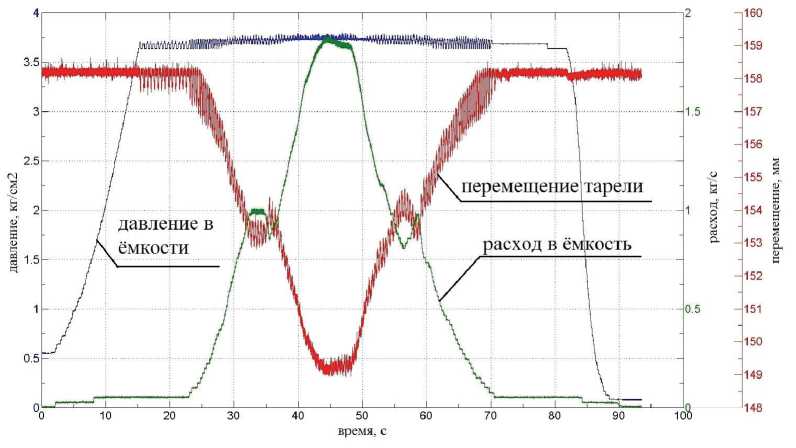

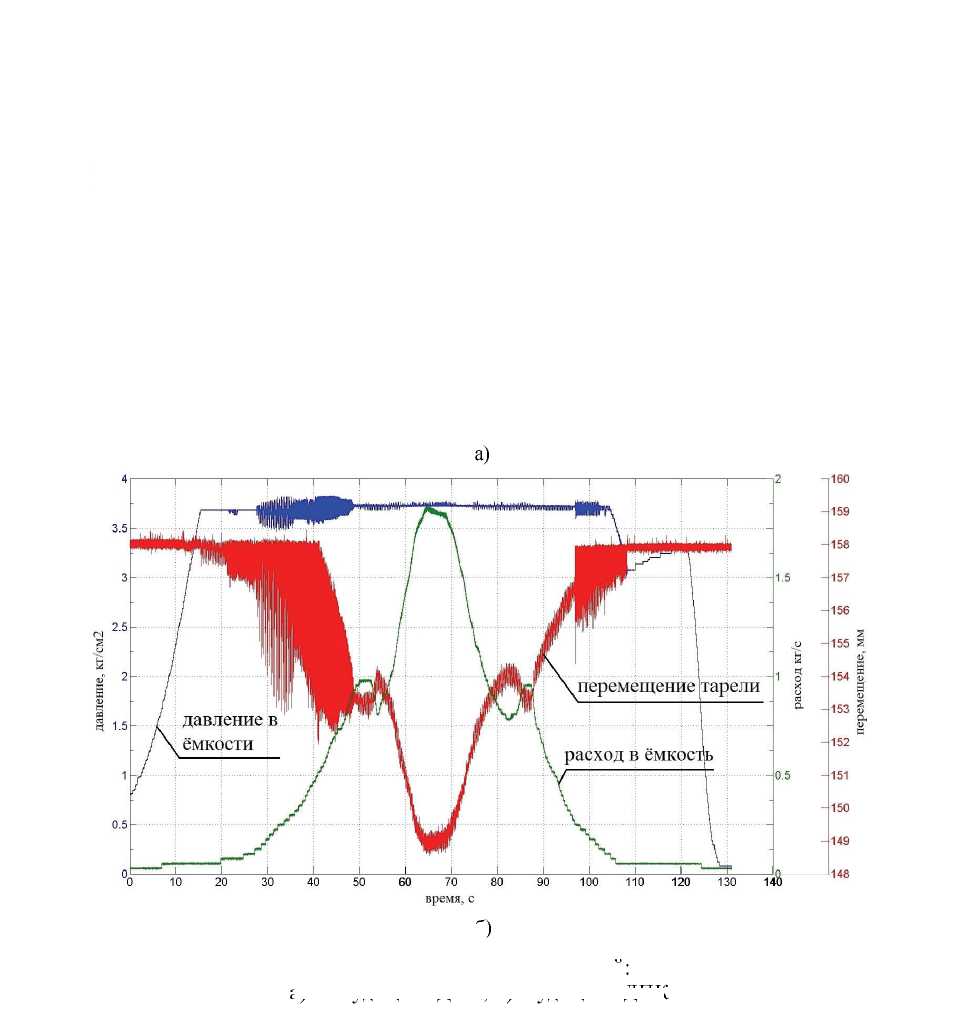

На рис. 7 представлены результаты измерений:

-

- перемещение тарели;

-

- расход в испытательную ёмкость;

-

- давление в испытательной ёмкости.

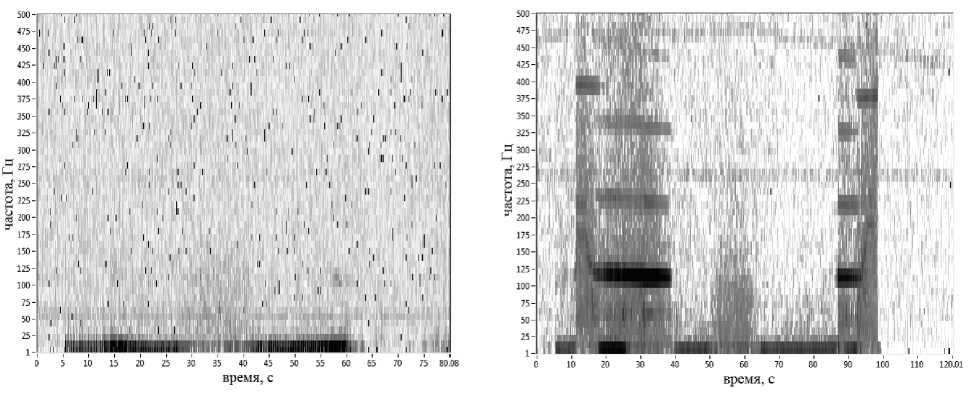

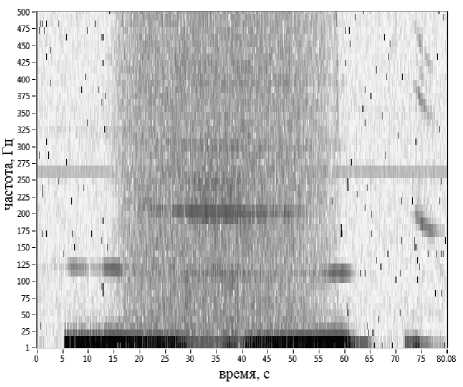

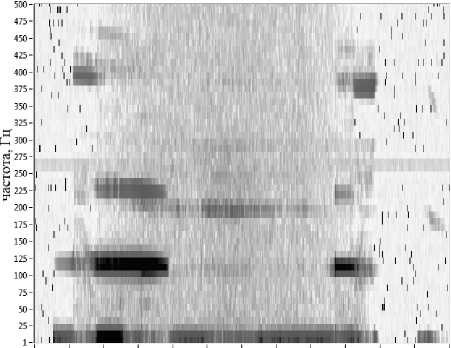

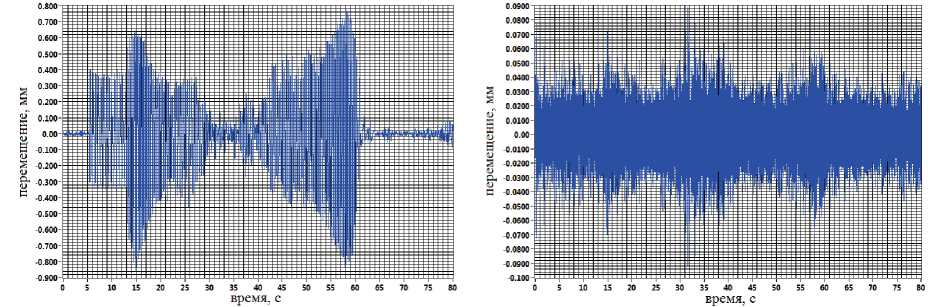

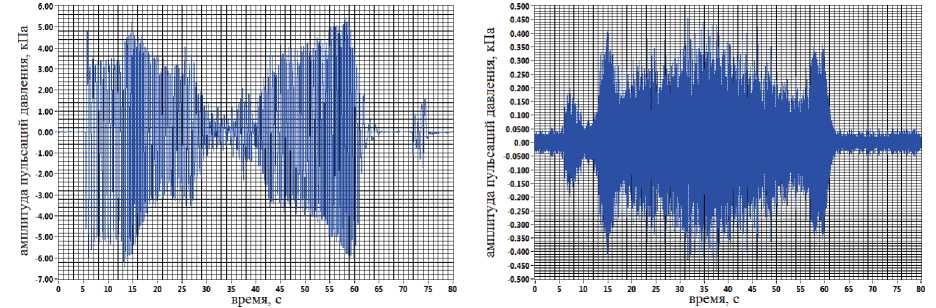

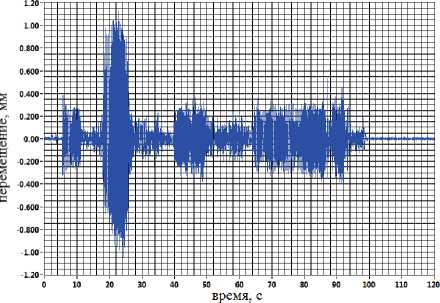

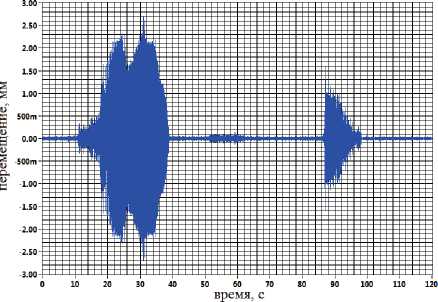

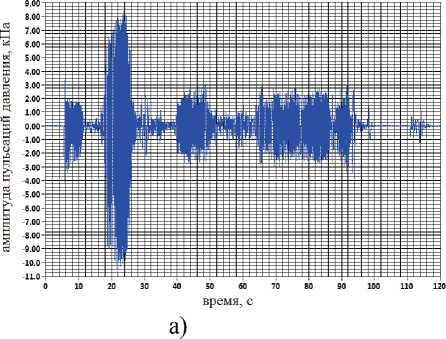

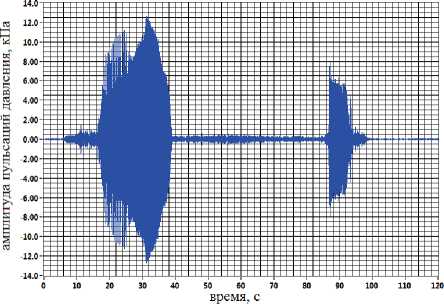

На рис. 7 а показаны характеристики “негудящего” ДПК, рис. 7 б соответствует “гудящему” образцу. При работе ДПК в автоколебательном режиме с увеличением расхода наблюдаются продолжительные колебания давления в ёмкости, продолжающиеся при нахождении тарели в диапазоне высот до 5 мм. При снижении расхода наддува колебания возникают на высоте 2 мм и затухают при прекращении подачи воздуха в ёмкость. На рис. 8 и 9 показаны спектрограммы виброперемещений тарели клапана и пульсаций давления в испытательной ёмкости. Для “негудящего” клапана (рис 8 а и 9 а) колебания таре-ли и давления в ёмкости наблюдаются в частотном диапазоне от 2 до 5 Гц. В случае “гудящего” агрегата (рис 8 б и 9 б) дополнительно возника-

а) б) в)

Рис. 4. Используемые первичные преобразователи:

а – датчик давления Kulite ETM-375M-400BAR-A; б – датчик пульсаций давления PCB M101 A04; в – измеритель перемещения RF603-140/100

правлен на тарель. Регистрировалась только одна составляющая перемещения, направленная вдоль оси клапана (рис. 5). Результаты экспериментов записывались и обрабатывались с использовани- ют кратные высокочастотные составляющие с основной частотой тона 110 Гц.

Для определения амплитуды низкочастотных “хлопков” и высокочастотного гудения - ав-

Рис. 5. Схема закрепления измерителя перемещений: 1 – измеритель перемещений, 2 – тарель ДПК, 3 – седло ДПК

Рис. 6. Измерительная система LMS Scadas Mobile

б)

Рис. 7. Результаты измерений: а) “негудящий” ДПК, б) “гудящий” ДПК

а) б)

Рис. 8. Спектрограмма виброперемещения тарели: а – “негудящий” ДПК; б – “гудящий” ДПК

а)

Рис. 9. Спектрограмма пульсаций давления в ёмкости а –“негудящий” ДПК; б – “гудящий” ДПК

О 10 20 30 40 50 60 70 80 90 100 110 120.01

время, с

-б)

токолебаний, была выполнена фильтрация сигналов перемещения тарели и пульсаций давления в испытательной ёмкости в диапазонах частот от 1 до 10 Гц и от 100 до 140 Гц. Результаты обработки представлены на рис 10, 11, 12, 13.

Для “негудящего” клапана (рис 10 а) максимальная амплитуда колебаний тарели в частот- ном диапазоне от 1 до 10 Гц составила 0,7 мм. В высокочастотной области (рис 10 б) амплитуда не превысила 0,06 мм, что соизмеримо с разрешающей способностью датчика. Максимальное значение амплитуды низкочастотных пульсаций давления в ёмкости (рис 11 а) составило 0,04 кг/см2. В высокочастотной области (рис 11 б) амплитуда

а) б)

Рис. 10. Фильтрация сигнала перемещение тарели, “негудящий” клапан а – частотный диапазон от 1 до 10 Гц, б – частотный диапазон от 100 до 140 Гц

а)

б)

Рис. 11. Фильтрация сигнала пульсации давления в ёмкости, “негудящий” клапан а – частотный диапазон от 1 до 10 Гц, б – частотный диапазон от 100 до 140 Гц

а)

б)

Рис. 13. Фильтрация сигнала пульсации давления в ёмкости, “гудящий” клапан а – частотный диапазон от 1 до 10 Гц, б – частотный диапазон от 100 до 140 Гц

Рис. 12. Фильтрация сигнала перемещение тарели, “гудящий” клапан а – частотный диапазон от 1 до 10 Гц, б – частотный диапазон от 100 до 140 Гц

б)

пульсаций не превысила 0,0035 кг/см2. Для “гудящего” клапана (рис 12 а) максимальная амплитуда колебаний тарели на частотах от 1 до 10 Гц составила 1 мм. В диапазоне от 100 до 140 Гц (рис 12 б), включающем основной тон автоколебаний, максимальное значение амплитуды составило 2,5 мм. Величина максимального значения амплитуды пульсаций давления для “гудящего” клапана на частотах от 1 до 10 Гц (рис 13 а) составила 0,08 кг/см2. В диапазоне основного тона автоколебаний (рис 13 б) эта величина достигла 0,12 кг/см2.

Проведённые экспериментальные исследования позволили определить величины колебаний элементов ДПК и динамику изменения регулируемых параметров системы наддува испытательной ёмкости. Сделаны следующие выводы.

. При работе клапана наблюдаются низкочастотные колебания, напоминающие «хлопки» с периодичностью от 2 до 5 Гц, при этом виброперемещение тарели составляет 0,7…1,0 мм, амплитуда пульсаций в баке составляет 0,04…0,08 кг/см2.

. Автоколебания возникают при малых расходах газа в ёмкость, соответствующих высоте подъёма тарели до 5 мм – при увеличении подачи давления в ёмкость и 2 мм при уменьшении подачи.

. При возникновении автоколебаний наблюдается тональный шум, напоминающий гул с частотой основного тона 110 Гц, при этом виброперемещение тарели составляет 1…2,5 мм, амплитуда пульсаций в баке составляет 0,08…0,12 кг/см2, что больше допуска на поддерживаемое давление в баке.

Полученные параметры автоколебаний ДПК планируется использовать для анализа причин его неустойчивой работы.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации в рамках программы “Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы”, тема: 2011-1.9-519-003-091.

Список литературы Экспериментальные исследования параметров автоколебаний дренажно-предохранительного клапана

- Расчёт подъёмной силы газового потока в плоском предохранительном клапане с использованием численных методов/Г.М. Макарьянц, В.Я. Свербилов, М.В. Макарьянц, О.В. Батракова//Известия СНЦ РАН, Самара, 2010, т.12, № 4, С. 247-251.

- Аналитическая модель автоколебаний плоского предохранительного клапана/Макарьянц Г.М., В.Я. Свербилов, М.В. Макарьянц, Д.М. Стадник//Известия СНЦ РАН, Самара, 2010, т.12, № 4, с. 252-256.

- On Self-exited Oscillations of a Pilot-Operated Gas Pressure Control Valve/G.M. Makaryants, V.Ya. Sverbilov, V.N. Iluhin, M.V. Makaryants//The Twelfth Scandinavian International Conference on Fluid Power, May 18-20, 2011, Tampere, Finland.

- Self-oscillations of the poppet relief pneumatic valve due to instability of the airflow around an inlet port/G.M. Makaryants, A.B. Prokofiev, V.Ya. Sverbilov, E.V. Shakhmatov, M.V. Makaryants//Proceedings of the 18th International Congress on Sound and Vibration (ICSV18), Rio de Janeiro, Brazil, 10-14 July 2011.

- Исследование резонансных колебаний рабочей пластины в экспериментальной модели пневмоклапана/О.А. Журавлёв, С.Ю. Комаров, Г.М. Макарьянц, Р.Н. Сергеев, Ю.В. Харчикова//Вестник Самарского государственного аэрокосмического университета имени С.П. Королёва (национального исследовательского университета), 2011, № 3 (27), часть 3, С. 363-369.

- Improvement in Dynamic Properties of a Pilot-Operated Gas Pressure Control Valve/V.Ya. Sverbilov, G.M. Makaryants, M.V. Makaryants, et al.//Proceedings of the 8th International Fluid Power Conference (8.IFK), Vol 3, 279-292, Dresden, 26-28 March, 2012

- The tonal noise reduction of the proportional pilot operated pneumatic valve/Georgy M Makaryants, Viktor Ya Sverbilov, Andrey B Prokofiev, Mikhail V Makaryants and Evgeny V Shakhmatov//Proceedings of the 19th International Congress on Sound and Vibration (ICSV19), Vilnius, Lithuania, 08-12 July 2012

- Гидропневмотопливные клапанные агрегаты с управляемым качеством динамических процессов [учебно-справочное пособие]/Д.Е. Чегодаев, О.П, Мулюкин, А.Н. Кирилин, В.В. Шалавин, Джун Ин Ли, В.М. Вершигоров, В.А. Безводин, А.Д. Чегодаев, И.О. Бугаков//Самарский государственный аэрокосмический университет, Самара, 2000. 546 с.