Экспериментальные исследования процессов вытяжки, вытяжки с отбортовкой и принудительным утонением толстостенной заготовки

Автор: Звонов С.Ю., Белянин В.П., Болотов М.А., Попов И.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности и строительстве

Статья в выпуске: 4-3 т.12, 2010 года.

Бесплатный доступ

В работе представлены результаты экспериментальных исследований изготовления детали типа «форсунка» двигателя летательного аппарата. Разработаны рекомендации по предотвращению брака на операциях вытяжки с принудительным утонением плоской толстостенной заготовки.

Вытяжка, утонение, толстостенная заготовка

Короткий адрес: https://sciup.org/148199428

IDR: 148199428 | УДК: 621.7/9

Текст научной статьи Экспериментальные исследования процессов вытяжки, вытяжки с отбортовкой и принудительным утонением толстостенной заготовки

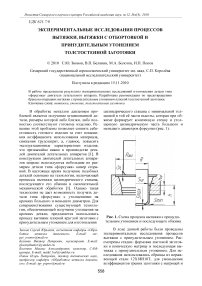

цилиндрического стакана с минимальной толщиной в той её части высоты, которая при обжиме формирует коническую стенку и утолщенную цилиндрическую часть большого и меньшего диаметров форсунки (рис. 1).

Рис. 1. Схема процесса вытяжки с принудительным утонением и последующего обжима

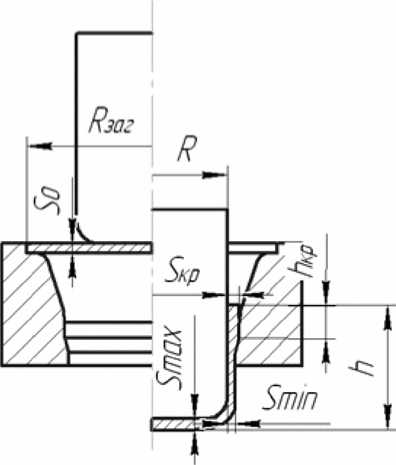

В ходе данной работы были проведены экспериментальные исследования процессов вытяжки с принудительным утонением. Рассмотрены стадии: формовка листовой заготовки в коническую матрицу и последующая вытяжка с принудительным утонением. Для исследования использовались образцы из нержавеющей стали 12Х18Н10Т, для уменьшения коэффициентов трения заготовки с матрицей и пуансоном использовались два вида смазки: лак ХВЛ с мыльным раствором и паста Си-нэрс-В. Экспериментальная оснастка, была изготовлена с рекомендациями, изложенные в работах [2, 3] для процессов вытяжки с принудительным утонением (рис. 2). Экспериментальные исследования проводили на лабораторном гидравлическом прессе ЦДМУ-30 с номинальным усилием 300 кН в лаборатории кафедры ОМД (СГАУ). Использовались плоские круглые и кольцевые заготовки, толщиной 2,5 мм, с диаметром Dз=50 мм и предварительно просверленными отверстиями посередине с диаметрами dот=11 мм, dот=13 мм и dот=14 мм.

Рис. 2. Оснастка для вытяжки и вытяжки с отбортовкой с принудительным утонением:

1 – пуансон, 2 – матрица, 3 – бандаж, 4 – установочное кольцо, 5 – выталкиватель, 6 – прокладка, 7 – контейнер, 8 – эластичный буфер, а – детали оснастки для вытяжки, б – общий вид

Измерение профиля сечения штампованной детали и изменения толщин не представляется возможным с помощью традиционной индикаторной стойки. Поскольку из условия работы данной стойки требуется нахождения опорного и измерительного наконечника на одной оси, что невозможно в нашем случае из-за малого диаметра и наличия закрытых полостей в детали. Одним из возможных вариантов решения данной измерительной задачи является использования координатно-измерительной машины (КИМ). Измерительным элементом данной машины является шарик. КИМ обладает возможностью подвода шарика с различных сторон за счет наличия индексируемой головки. Измерения производились на КИМ DEA Global Performance c нормируемой объемной погрешностью измерения 1,7 + L/333 мкм, где L – длина измеряемого параметра.

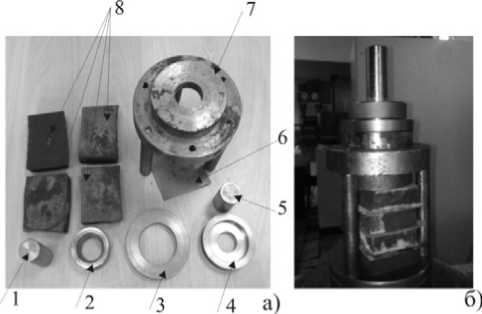

Контроль толщины сечения вдоль высоты детали на КИМ производился в соответствии со следующей разработанной методикой. На исходной разработанной объемной модели создавались контрольные точки, расположенные на одной оси, измерение которых фиксирует толщину детали в данном сечении (рис. 3). Модель разработана в программном продукте CATIA. Базирование детали в пространстве обеспечивалось путем измерения наружной цилиндрической поверхности, обладающей самой низкой собственной погрешностью формы и по торцу. Разработка управляющих программ для КИМ и выполнение измерений производилось в программном продукте PC-DMIS CAD++ v.4.3. Оцененные расстояния сохранялись в Excel-файле. При вытяжке конической чаши в коническую матрицу использовали смазку лак ХВЛ с мыльным раствором и пасту Синэрс-В. В таблице 1 приведено полученное распределение толщин в конической чаше. Диаграмма усилия процесса показана на рис. 4.

а) б) в)

Рис. 3. Схема нумераций сечений: а – конусная чаша, б – цилиндрический стакан, в – вид исходной объемной модели

Таблица 1. Распределение толщин в конической чаше

|

L, мм № |

0 |

3 |

6 |

9 |

11 |

14 |

16 |

25 |

|

I сечение |

2,48 |

2,47 |

2,47 |

2,46 |

2,31 |

2,19 |

2,31 |

2,76 |

|

II сечение |

2,48 |

2,48 |

2,48 |

2,47 |

2,38 |

2,18 |

2,35 |

2,76 |

|

III сечение |

2,48 |

2,48 |

2,48 |

2,475 |

2,35 |

2,19 |

2,31 |

2,75 |

|

IV сечение |

2,48 |

2,48 |

2,48 |

2,475 |

2,35 |

2,19 |

2,35 |

2,8 |

Р. ЮкН

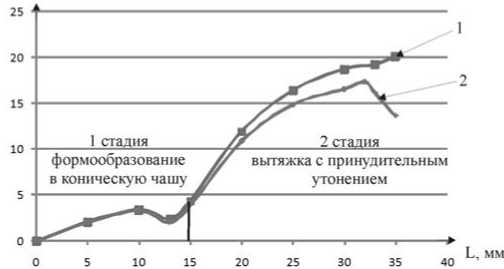

Рис. 4. Зависимость усилия от вида смазки: 1 – смазка лак и мыльный раствор, 2 –смазка паста Синэрс-В

Полученные распределения толщин у конической чаши для обеих смазок одинаковы. Усилие на формообразования конической чаши так же совпадают. На рис. 4 и в таблицах 2 и 3 представлены полученные распределения толщин на донном участке и опасном сечение цилиндрического стакана по схеме измерений (рис. 3) после вытяжки с принудительным утонением.

Таблица 2. Распределение толщин у цилиндрического стакана с лаком ХВЛ и мыльным раствором

|

L, мм № |

0 |

3 |

6 |

9 |

11 |

14 |

16 |

|

I сечение |

2,34 |

2,34 |

2,34 |

2,35 |

2,34 |

2,24 |

2,33 |

|

II сечение |

2,33 |

2,33 |

2,33 |

2,34 |

2,33 |

2,22 |

2,32 |

|

III сечение |

2,34 |

2,34 |

2,34 |

2,35 |

2,34 |

2,23 |

2,31 |

|

IV сечение |

2,34 |

2,34 |

2,34 |

2,35 |

2,34 |

2,24 |

2,35 |

Таблица 3. Распределение толщин у цилиндрического стакана с пастой Синэрс-В

|

L, мм № |

0 |

3 |

6 |

9 |

11 |

14 |

16 |

|

I сечение |

2,41 |

2,41 |

2,41 |

2,41 |

2,35 |

2,23 |

2,33 |

|

II сечение |

2,41 |

2,41 |

2,40 |

2,39 |

2,33 |

2,25 |

2,32 |

|

III сечение |

2,41 |

2,41 |

2,39 |

2,38 |

2,32 |

2,24 |

2,31 |

|

IV сечение |

2,41 |

2,41 |

2,40 |

2,39 |

2,33 |

2,25 |

2,35 |

На цилиндрическом участке полученная толщина соответствует зазору межу матрицей и пуансоном, поэтому эти толщины не внесены в таблицы. Как видно из полученных данных, при использовании в качестве смазки пасты Синэрс-В значительно меньше усилие процесса вытяжки, отсюда можно сделать вывод, что коэффициент трения на контактных парах для этих смазок ниже, чем при использовании традиционного вида смазки лака ХВЛ с мыльным раствором. Толщина на донном участке и на участке радиусного скругления пуансона с использованием лака ХВЛ и мыльного раствора значительно меньше, чем при использовании пасты Синэрс-В.

При вытяжке с отбортовкой и принудительным утонением использовались кольцевые заготовки с различными диаметрами отверстий и видами смазки. На рис. 5 представлены усилия процессов вытяжки с принудительным утонением кольцевой заготовки, а в таблице 4 изменение диаметров отверстий заготовок по завершению процесса. При вытяжке с отбортовкой и принудительным утонением кольцевой заготовки с диаметром отверстия d от =14 мм проходила полная отбортовка отверстия. Основным видом брака у изделий являлась неравномерность кромки вследствие неточной установки заготовки.

Таблица 4. Изменение диаметра отверстий заготовки

|

Исходный d отверстия |

лак ХВЛ и мыльный раствор |

Синэрс-В |

|

11 мм |

13,5 мм |

12,32 мм |

|

13 мм |

16,0 мм |

15,0 мм |

Рис. 5. Зависимость усилия процесса вытяжки кольцевой заготовки от вида смазки и диаметра отверстия:

-

1, 2 – смазка лак и мыльный раствор диаметр отверстия d от =11 мм и d от =13 мм, 3, 4 – смазка паста Синэрс-В диаметр отверстия d от =11 мм и d от =13 мм

Выводы:

-

1. Распределение толщины на донном участке и на опасном сечение у конической чаши не зависит от коэффициента трения.

-

2. Максимальная величина утонения в донной части и части радиусного скругления пуансона достигается при вытяжке с принудительным утонением.

-

3. Коэффициент трения на контактных парах ниже при использовании пасты Синэрс-В, чем при использовании традиционного вида смазки лака ХВЛ с мыльным раствором, это подтверждается диаграммами усилий и данными толщин на донном участке и участке радиусного скругления пуансона.

-

4. Оптимальной смазкой является паста Синэрс-В, которая обеспечивает минимальное уменьшение толщины материала заготовки и усилие процесса.

Список литературы Экспериментальные исследования процессов вытяжки, вытяжки с отбортовкой и принудительным утонением толстостенной заготовки

- Попов, И.П. Направленное изменение толщины листовой заготовки в процессах пластического деформирования: учебное пособие. -Самара: Изд-во Самар. гос. аэрокосм. ун-та, 2006. 190 с.

- Валиев, С.А. Комбинированная глубокая вытяжка листовых материалов. -М.: Машиностроение, 1973. 176 с.

- Головин В.А., Дмитриев А.М., Воронцов А.Л. Технология ковки и объемной штамповки. Часть 2 Малоотходная объемная штамповка: учеб. для вузов. -М.: Машиностроение 1, 2004. 434 с.