Экспериментальные исследования рентгеновского излучения при электронно-лучевой сварке

Автор: Браверман В.Я., Белозерцев В.С., Успенский А.Н.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (6), 2005 года.

Бесплатный доступ

и результаты некоторых экспериментов по изучению рентгеновского излучения, возникающего при электронно-лучевой сварке. Исследования проводились с целью определения взаимосвязи излучения с процессом формирования сварного шва и использования излучения для управления сваркой.

Короткий адрес: https://sciup.org/148175066

IDR: 148175066 | УДК: 621.791.72

Текст научной статьи Экспериментальные исследования рентгеновского излучения при электронно-лучевой сварке

Физико-технологические особенности электроннолучевой сварки (ЭЛС) обусловливают ее возрастающий объем в общем объеме сварки по мере совершенствования конструкций и повышения эксплуатационных и весовых характеристик узлов и изделий в целом. Однако сложность и многофакторность этого вида сварки привадят к тому, что многие задачи обеспечения требуемого качества сварного шва должны решаться непосредствен но в процессе сварки с помощью технических средств управления формированием сварного шва.

Цля управления технологическими процессами и, в частности, ЭЛС целесообразно использовать сопутствующие явления в качестве информационных сигналов о процессе. Цля управления ЭЛС применимы излучения в радио-, СВЧ-, световом и рентгеновском диапазонах, вторичная эмиссия заряженных частиц, однако такое явление, как рентгеновское излучение (РИ) из зоны сварки, обладающее очевидной информационной насыщенностью, оказывается мало изученным с точки зрения его использования для управления формированием сварного шва. При этом по сравнению с другими сопутствующими ЭЛС явлениями, РИ наименее подвержено влиянию помех. Некоторые сведения о характеристиках рентгеновского излучения при ЭЛС и их корреля ции с процессом разрозненны, не систематизированы и даже противоречивы [1; 2], что затрудняет обоснованное применение этого явления для управления форми рованием сварного шва.

Определение эффективного коэффициента ослабления. Необходимость экспериментального определения этого коэффициента связана с трудностью точного представления коэффициента ослабления ц, зависящего от свариваемого материала, частоты v или длины волны X рентгеновского излучения.

На основании измерений различными исследователями для массового коэффициента поглощения получены приближенные формулы вида [3]:

т 7"

- = С—X " , Р А

X - длина волны; Z - атомный номер; А - атомный вес поглощающего вещества; т, п и С-постоянные. Так, по измерениям Алена, т7

— = 0,0132—

X

для

X

р

I , т

— = 0,0018— X 2 ’ 2 для X>Xk

Р А где Xk - длина волны, при которой возникает скачок поглощения (к-граница поглощения). По данным Валь тера,

|

т |

7 3,94 = 0,0160----X 3 |

д™ X<X к |

|

р |

А |

|

|

т |

у 4,3 = 0,00522---X 3 |

для X>X к |

|

р |

А |

Приведенные выше формулы, а также справочные данные о значениях массового коэффициента ослабления р применимы в случае монохроматического излучения. При ЭЛС возникает рентгеновское излучение с непрерывным спектром, граничная (минимальная) длина волны которого определяется значением ускоряющего напряжения. В связи с этим имеется необходимость экспериментального определения эффективного коэффициента ослабления.

Измеряя интенсивность J пучка лучей, прошедших через слой какого-либо вещества, можно построить кривую ( J / J ? ) = ф ( х ) , представляющую собой изменение интенсивности J в зависимости от глубины х проникновения рентгеновских лучей в поглощающее тело (здесь J 3 -интенсивность источника излучения). Эта зависимость получится более простой, если по оси ординат откладывать не J J J , , а In ( J ^/ J Д так как в этом случае получается прямая линия. Цействительно, интенсивность J излучения, проникающего через слой х вещества, определяется известным выражением [3]

J х = J oexP ( - i d ) . (1)

Логарифмируя (1), имеем: In J х = In J 0 - i х или

In = - i x .

J о

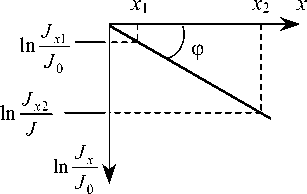

Наклон этой прямой дает меру коэффициента ослабления (рис. 1):

P = tgq,

In ^ - In ^

. J 0 J 0

■

In J 2 2-

J 0

In

. J о где tgp =---— xi

x 2 - X ]

x 2

Рис. 1. К определению коэффициента линейного ослабления

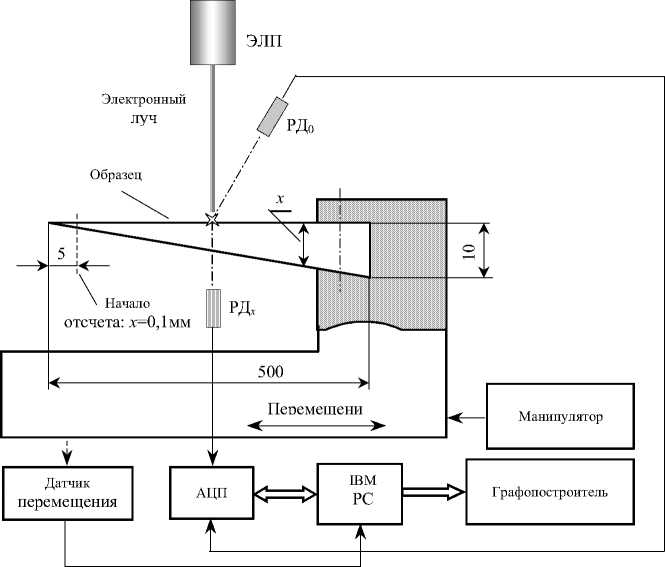

Исследования проводились на установке ЭЛУ-9 с электронно-лучевым оборудованием ЭЛА 60/60 ( U уск = 60 кВ) и У-250АМ ( U ycK =30 кВ). С помощью манипулятора (рис. 2)

образец в приспособлении перемещается относительно электронного луча. Датчик перемещения ДДР-8 формирует 512 импульсов на один оборот Механическая передача между приспособлением и датчиком перемещения подобрана таким образом, чтобы импульсы с датчика следовали через 0,25 мм перемещения образца, что соответствует изменению толщины образца на 0,005 мм. Первый импульс датчика перемещения фиксировался по сигналу фотодатчика (на рис. 2 не показан), когда образец перекрывал соответствующий световой канал.

Алгоритм преобразования построен таким образом, что измерения начинались с толщины х = 0,1 мм (когда образец перемещался на 5 мм или на 20 импульсов). С 20-го импульса и далее измерения производились с при-

Рис. 2. Схема эксперимента по определению коэффициента ослабления р:

ЭЛП - электронно-лучевая пушка; РД 0 - рентгеновский датчик неослабленного излучения; РД х - датчик проникающего излучения; АЦП - аналого-цифровой преобразователь

ходом каждого импульса, т. е. через каждые 0,005 мм изменения толщины образца. Длина образца, на котором производились измерения, составляла 450 мм или 1 800 импульсов, что соответствовало диапазону толщин 0,1...9,1 мм. Перед измерениями датчики тарировались таким образом, чтобы показания их были одинаковыми при регистрации неослабленного рентгеновского излучения Jу Сигналы датчиков с помощью АЦП преобразовывались в цифровую форму и передавались в контроллер на базе IBM PC, в котором вычислялись отношение JJ Jу логарифм этого отношения и tg 9 = р см. в таблице. Для наглядности и документирования информации результаты измерений и вычислений выводились на монитор контроллера и графопостроитель.

Результаты экспериментов по определению р для сплава АМг-6

|

и уск , кВ |

X , мм |

J x /J 0 |

In (7 x / J 0 ) |

-1 Ц, м |

|

30 |

0,1 |

0,9854 |

-0,0147 |

= 147 |

|

0,5 |

0,9291 |

-0,0735 |

||

|

1 |

0,8633 |

-0,1470 |

||

|

3 |

0,6434 |

-0,4500 |

||

|

5 |

0,4795 |

-0,7350 |

||

|

7 |

0,3574 |

-1,0290 |

||

|

9 |

0,2663 |

-1,3230 |

||

|

9,1 |

0,2624 |

-1,3377 |

||

|

60 |

0,1 |

0,9933 |

-0,0067 |

= 67 |

|

0,5 |

0,9671 |

-0,0335 |

||

|

1 |

0,9352 |

-0,0670 |

||

|

3 |

0,8179 |

-0,2010 |

||

|

5 |

0,7153 |

-0,3350 |

||

|

7 |

0,6256 |

-0,4690 |

||

|

9 |

0,5472 |

-0,6030 |

||

|

9,1 |

0,5435 |

-0,6097 |

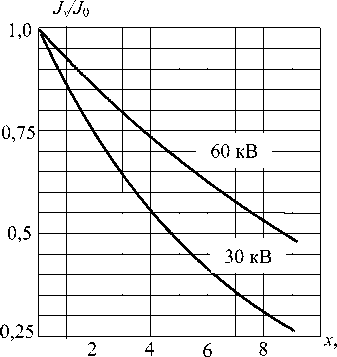

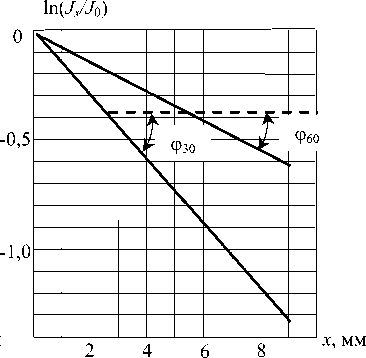

Графики изменения J ^ / J 3 и ln( JJ J э ) от х (рис. 3) приведены для качественной оценки изменения этих величин в зависимости от пути, пройденного рентгеновскими лучами в материале, и от ускоряющего напряжения. При расчете коэффициента ослабления значения соответствующих величин брались из таблицы.

В результате многократных экспериментов было определено, что для U = 60 кВ р = 67 м " 1 , для U = 30 кВ р = 147 м " 1 .

Зависимость интенсивности рентгеновского излучения от угла падения электронного луча на свариваемые детали. При ЭЛС свариваемые детали могут рассматри-

а

Рис. 3. Результаты эксперимента: а - зависимости J I J , =Д.х ); б -зависимости In (JIJ^ =Д.х )

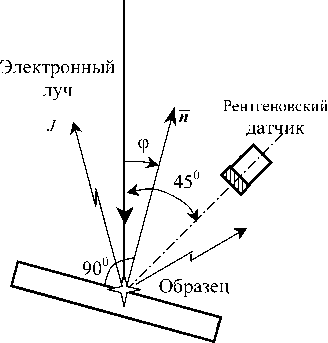

ваться как массивные мишени, и рентгеновское излучение, возбужденное в них, имеет распределение, близкое к сферическому. Отклонение этого распределения от сферического связано с наличием поверхностей свариваемых элементов, расположенных под различными углами к направлению падения сварочного пучка электронов. Характер зависимости интенсивности рентгеновского излучения от угла падения электронного луча на свариваемые поверхности представляет практический интерес. С этой целью был проведен эксперимент (рис. 4).

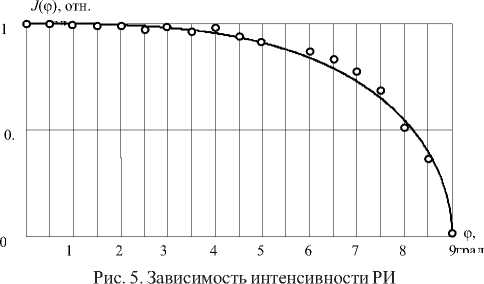

СДН.03.02, фотоэлектронный умножитель ФЭУ-85 с делителем напряжения и предусилителем импульсов. Ток пучка электронов устанавливался таким, чтобы не было оплавления поверхности образца (1 мА при ускоряющем напряжении 60 кВ). В процессе эксперимента измерялась интенсивность рентгеновского излучения через каждые 5° поворота образца (рис. 5). Относительные значения получены делением действительных на максимальное, измеряемое при у = 0°.

Рис. 4. Схема эксперимента по определению зависимости интенсивности рентгеновского излучения от угла падения луча на свариваемые детали

от угла между направлением электронного луча и нормалью к поверхности свариваемых деталей в относительных единицах: о - обработанные результаты эксперимента;___ - аппроксимирующая кривая

Данные эксперимента с достаточной точностью опи

сываются выражением

Испытуемый образец с полированной поверхностью устанавливался на манипулятор вращения таким образом, чтобы плоскость образца совпадала с осью вращения манипулятора. Датчик рентгеновского излучения устанавливался под углом 45° к направлению падения луча. В качестве датчика использовался блок детектирования сцинтиляционный БДС-6, в состав которого входят сцинтиляционный детектор на основе NaJ(Tl) типа

ХД) = 1

^^^^в

Н 1 v

при изменении ф от 0 до ±90°.

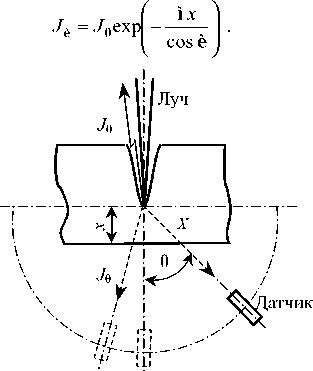

Угловое распределение проникающего рентгеновского излучения. Исследования проводились для определения оптимального расположения датчика проникающего рентгеновского излучения в целях его использования

для контроля процесса ЭЛС. Зависимость интенсивности проникающего рентгеновского излучения от направления его распространения может быть получена аналитически по формуле (1). При изменении угла наблюдения изменяется и толщина А'слоя металла, через который прохо дит регистрируемое рентгеновское излучение по закону Х=х / cos 9, где х - минимальная толщина при 9 = 0° (рис. 6). В связи с этим интенсивность проникающего рентгеновского из лучения изменяется по формуле:

Рис. 6. К о пределению зависимости J = f(9)

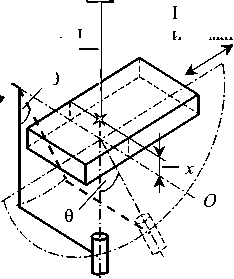

Ниже представлены результаты исследования углового распределения проникающего рентгеновского излучения для сплава АМг-6. Исследования проведены в двух режимах: при отсутствии проплавления ( I л = 5 мА, U =30 кВ) и при сварочном токе ( I = 230 мА, U ^ 30 кВ).

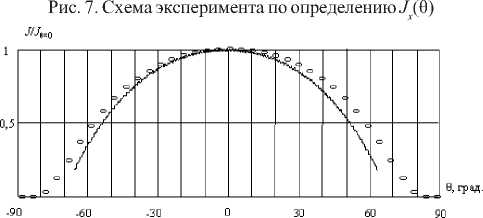

С помощью манипулятора (рис. 7) рентгеновский датчик вращался вокруг оси ОО , лежащей в плоскости нижней поверхности образца. Сигнал с датчика регистрировался по схеме, показанной на рис. 2. При сварочном токе образец дополнительно перемещался (плоскопараллельное перемещение) со скоростью, обеспечивающей величину непроплава х = 5 мм (глубина проплавления = 25 мм). Вращение датчика осуществлялось в пределах ±70° (из-за конструкционных ограничений). Для получения требуемых зависимостей в относительных единицах текущие значения сигнала датчика делились на среднее значение максимальных показаний при 9 = 0°. По результатам экспериментов видно (рис. 8), что при малом токе луча (при отсутствии проплавления) (рис. 8, а ) характер исследуемой зависимости с достаточной точностью может быть представлен выражением (2). При сварочном токе (рис. 8, б ) имеются значительные колебания проникающего рентгеновского излучения. Это связано с нестабильностью положения луча, являющейся результатом гидродинамических процессов в канале проплавления.

Эксперименты подтвердили расчетный характер углового распределения проникающего рентгеновского излучения. Кроме того, частота колебаний интенсивности излучения (= 60 Гц) коррелирует с частотами гидродинамических процессов, регистрируемыми по другим вторичным излучениям (например, по ионному току). Вы сокочастотные составляющие, связанные с пародинамическими процессами, в канале не наблюдались. Это можно объяснить малой плотностью паров по сравнению с плотностью основного металла. И если электроны луча тормозятся на парах, то излучение, прошедшее через них, практически не ослабляется.

ЭЛП

Луч

Вращение

О х

Перемещение образца и манипулятора

а

^=0

гшмя

-90 -60 -30 0 30 60 90

б

Рис. 8. Результаты эксперимента: а - I ^ 5 мА; б - I ^ = 230 мА

Заключение. Таким образом, можно сделать следующие выводы:

-

- зависимость интенсивности рентгеновского излучения от конструкционных особенностей свариваемых объектов и от параметров сварки свидетельствует о возможности использования РИ в качестве информационного сигнала о процессе;

-

- предложенная методика определения коэффициента линейного ослабления рентгеновского излучения, прошедшего слой материала, позволяет простыми техническими средствами находить этот коэффициент экспериментально, расширяя базу данных о значениях коэффициента ослабления для различных материалов и ускоряющих напряжений, и использовать эти данные в других областях научных исследований.;

-

- данные о пространственных характеристиках РИ позволяют оптимизировать положение датчиков для наиболее эффективной регистрации излучения в процессе ЭЛС.