Экспериментальные исследования виброволновых процессов в технологии утилизации деталей зерноуборочного комбайна (на примере направляющих шкивов)

Автор: Бабичев Анатолий Прокофьевич, Веснин Владимир Николаевич, Акулова Алина Аркадьевна, Михайлов Александр Николаевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (89) т.17, 2017 года.

Бесплатный доступ

Введение. Целями данной работы являются экспериментальные исследования виброволновых процессов в технологии утилизации деталей зерноуборочного комбайна (на примере направляющих шкивов) и определение наиболее эффективной абразивной среды. Материалы и методы. Рассмотрены детали зерноуборочного комбайна - четыре натяжных ролика поликлинового ремня диаметром 150 мм с различной степенью масляных эксплуатационных загрязнений и остатков застаревшей краски и грунта. В качестве рабочих сред приняты: бой абразивных кругов; фарфоровые шары ( d = 6-8 мм); абразивные гранулы ПТ 15×15; 4) стальные шары ( d = 5-7 мм). При внешнем осмотре деталей отмечено, что все ролики имеют масляные эксплуатационные загрязнения и остатки старой краски. Загрязнены образцы примерно одинаково. Ролики взвешены. Выполнена обработка в вибрационной установке УВГ 4×10. Режим обработки: А = 2,5 мм; частота колебаний - 30 Гц; продолжительность обработки t = 30 мин. В качестве технологической жидкости (ТЖ) применен 2-процентный раствор кальцинированной соды. По окончании 30-минутной вибрационной моечно-очистной операции образцы были обмыты водой, высушены и взвешены. Произведен внешний осмотр роликов после обработки. Отмечено, что наиболее эффективно натяжные ролики очищены при обработке в среде, состоящей из боя абразивных кругов и гранул ПТ 15×15. Однако поверхность образцов очистились не полностью. Произведен следующий этап эксперимента - дефектация деталей и определение их соответствия ТУ. Отмечено, насколько обработанные образцы пригодны для дальнейшего использования. Результаты исследования. По результатам измерений отмечено: при одинаковых условиях виброобработки направляющих роликов наиболее эффективно очищает поверхность бой абразивных кругов. Обсуждение и заключение. После определения наиболее эффективного компонента очистки была проведена дефектация деталей и определение соответствия их ТУ. Как показали результаты исследований, 3 из 4 деталей пригодны для вторичного использования в производстве.

Утилизация, ролик, зерноуборочный комбайн, рабочая среда, абразивные гранулы, дефектация, компоненты, жизненный цикл, осмотр, взвешивание

Короткий адрес: https://sciup.org/14250281

IDR: 14250281 | УДК: 631.354:621.9.048.6 | DOI: 10.23947/1992-5980-2017-17-2-38-45

Текст научной статьи Экспериментальные исследования виброволновых процессов в технологии утилизации деталей зерноуборочного комбайна (на примере направляющих шкивов)

Введение . Целями данной работы являются экспериментальные исследования виброволновых процессов в технологии утилизации деталей зерноуборочного комбайна (на примере направляющих шкивов) и определение наиболее эффективной абразивной среды.

Материалы и методы. Рассмотрены детали зерноуборочного комбайна — четыре натяжных ролика поликлинового ремня диаметром 150 мм с различной степенью масляных эксплуатационных загрязнений и остатков застаревшей краски и грунта. В качестве рабочих сред приняты: бой абразивных кругов; фарфоровые шары ( d = 6–8 мм); абразивные гранулы ПТ 15×15; 4) стальные шары ( d = 5–7 мм). При внешнем осмотре деталей отмечено, что все ролики имеют масляные эксплуатационные загрязнения и остатки старой краски. Загрязнены образцы примерно одинаково. Ролики взвешены. Выполнена обработка в вибрационной установке УВГ 4×10. Режим обработки: А = 2,5 мм; частота колебаний — 30 Гц; продолжительность обработки t = 30 мин. В качестве технологической жидкости (ТЖ) применен 2-процентный раствор кальцинированной соды. По окончании 30-минутной вибрационной моечно-очистной операции образцы были обмыты водой, высушены и взвешены. Произведен внешний осмотр роликов после обработки. Отмечено, что наиболее эффективно натяжные ролики очищены при обработке в среде, состоящей из боя абразивных кругов и гранул ПТ 15×15. Однако поверхность образцов очистились не полностью. Произведен следующий этап эксперимента — дефектация деталей и определение их соответствия ТУ. Отмечено, насколько обработанные образцы пригодны для дальнейшего использования.

Результаты исследования . По результатам измерений отмечено: при одинаковых условиях виброобработки направляющих роликов наиболее эффективно очищает поверхность бой абразивных кругов.

Обсуждение и заключение. После определения наиболее эффективного компонента очистки была проведена дефектация

Introduction. The work objectives are pilot studies of vibrowave processes in the utilization technology of combine harvester parts through the example of guide pulleys, and the determination of the most effective abrasive environment.

Materials and Methods . Combine harvester aggregates are considered – four idlers of the poly-V-belt with the diameter of 150 mm with various degrees of the oil consumption pollution, and old paint and soil remains. The following is accepted as an operating environment: broken abrasive disks; porcelain balls ( d =6-8mm); abrasive PT grains of 15×15; steel balls ( d =5-7mm). At the exterior check of the parts, it is noticed that all rollers have oil consumption pollution and old paint remains. The samples are contaminated approximately equally. The rollers are weighed. The treatment is performed in the vibration hydrocarbon gas unit 4×10. The processing mode is as follows: A = 2.5 mm; frequency of oscillations — 30 Hz; treatment time t = 30 min.). 2% solution of soda ash is used as a process liquid (PL). At the end of the 30-minute vibration washing and scrubbing operation, the samples were washed with water, dried and weighed. An external examination of the rollers after processing was performed. It was marked that the idler rollers were most effectively cleaned when processing in a medium consisting of the broken abrasive disks and 15×15 PT grains. However, the surface of the samples was not completely cleaned. The next stage of the experiment was performed — fault defection of the parts and determination of their conformity with the specifications. It is described how much the processed samples are suitable for the further use.

Research Results . According to the measurement results, under the identical conditions for the vibratory treatment of guide pulleys, it is most effective to clean the surface using broken abrasive disks.

Discussion and Conclusions. After specifying the most effective purification component, the defective parts are inspected деталей и определение соответствия их ТУ. Как показали результаты исследований, 3 из 4 деталей пригодны для вторичного использования в производстве.

and their TU compliance is determined. As the research results show, 3 out of 4 parts are suitable for recycling in the production.

Введение. В мировом и отечественном машиностроении неуклонно растет объем изготавливаемых и используемых изделий. Они непрерывно совершенствуются, заменяя устаревшие или изношенные, количество которых также постоянно растет. Процессы их эффективного использования и утилизации требуют обстоятельных и всесторонних технологических исследований [1, 2, 3].

Известно, в частности, что по завершении жизненного цикла изделия до 70 % (а иногда до 90 %) его элементов (деталей, узлов) не вырабатывают свой ресурс и пригодны для дальнейшего применения [3]. Их рациональное использование решает ряд народнохозяйственных задач в части экономии материалов и трудозатрат, энергосбережения и улучшения экологии [4, 5, 6].

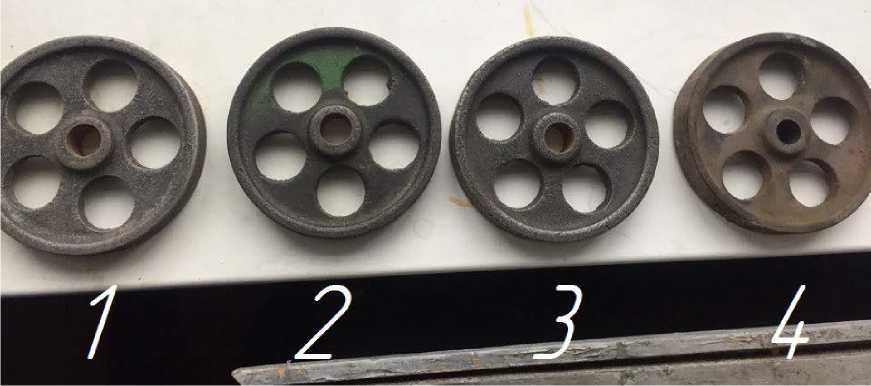

Основная часть. В предлагаемой статье рассмотрены результаты утилизации одного из агрегатов зерноуборочного комбайна на примере натяжных роликов поликлинового ремня диаметром 150 мм [1, 7, 8]. Данные образцы взяты с комбайна снятого с эксплуатации (рис. 1).

Рис. 1. Общий вид роликов до начала обработки

Fig. 1. General view of rollers before processing

Экспериментальная часть. В качестве первого этапа произведен внешний осмотр деталей. Отмечено, что все ролики имеют масляные эксплуатационные загрязнения и остатки старой краски. Загрязнены образцы примерно одинаково [9]. Произведено взвешивание роликов. Результаты представлены в табл. 1.

Таблица 1

Table 1

Исходный вес роликов Basic weight of rollers

|

Наименование изделия |

Вес, кг |

|

Ролик 1 |

1,457 |

|

Ролик 2 |

1,460 |

|

Ролик 3 |

1,458 |

|

Ролик 4 |

1,460 |

Цель исследований — определение наиболее эффективной абразивной среды. В качестве рабочей среды приняты:

-

1) бой абразивных кругов,

-

2) фарфоровые шары ( d = 6–8 мм),

-

3) абразивные гранулы ПТ 15×15,

-

4) стальные шары ( d = 5–7 мм) [10, 11].

В качестве оборудования использовалась вибрационная установка УВГ 4×10. Режим обработки: А = 2,5 мм; частота колебаний — 30 Гц; продолжительность обработки t = 30 мин. В качестве технологической жидкости (ТЖ) применен 2-процентный раствор кальцинированной соды [2].

По окончании 30-минутной вибрационной моечно-очистной операции образцы были обмыты водой, высушены и взвешены [1]. Результаты представлены в табл. 2.

Таблица 2

Table 2

Результаты сравнения веса деталей после вибрационной моечно-очистной операции

Comparison results of parts weight after vibratory washing-cleaning operation

|

№ детали и вид рабочей среды |

Исходный вес |

Вес после очистки |

Изменение |

|

Ролик 1 (бой абразивных кругов) |

1,457 |

1,446 |

0,011 |

|

Ролик 2 (фарфоровые шары) |

1,460 |

1,450 |

0,010 |

|

Ролик 3 (гранулы ПТ15×15) |

1,458 |

1,447 |

0,011 |

|

Ролик 4 (стальные шары) |

1,460 |

1,451 |

0,009 |

Отмечено, что изменения в весе незначительны, так как размеры роликов небольшие и степень загрязнения невысока.

Произведен внешний осмотр роликов после обработки (рис. 2).

Рис. 2. Ролики после 30-минутной очистки в разных средах

Fig. 2. Rollers after 30-minute cleaning in various media

По результатам обработки отмечено, что наиболее эффективно натяжные ролики очищены при обработке в среде, состоящей из боя абразивных кругов и абразивных гранул ПТ 15×15. Однако поверхность образцов очищена не полностью [8].

Произведена дополнительная обработка в течение 30 минут. Условия и рабочие среды прежние. Результаты обработки представлены табл. 3.

Таблица 3

Table 3 Результаты сравнения веса деталей после вибрационных моечно-очистных операций

Comparison results of parts weight after vibratory washing-cleaning operations

|

№ детали и вид рабочей среды |

Вес после первой очистки, кг |

Вес после второй очистки, кг |

Изменение, кг |

|

Ролик 1 (бой абразивных кругов) |

1,446 |

1,440 |

0,006 |

|

Ролик 2 (фарфоровые шары) |

1,450 |

1,442 |

0,008 |

|

Ролик 3 (гранулы ПТ 15×15) |

1,447 |

1,441 |

0,006 |

|

Ролик 4 (стальные шары) |

1,451 |

1,440 |

0,009 |

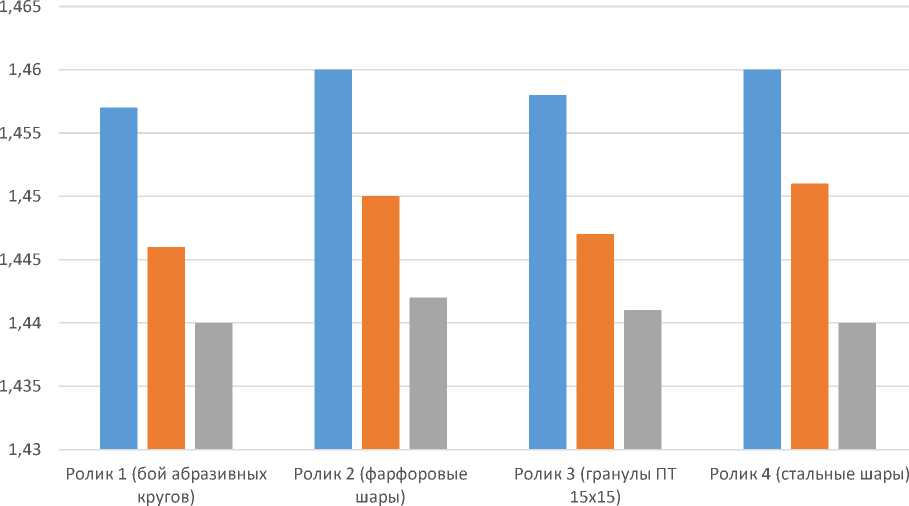

Данные об изменении веса деталей в зависимости от вида абразива графически представлены на рис. 3.

Изменение веса роликов в зависимости от вида обрабатывающей среды

■ Исходный вес ■ Вес после 1-й очистки ■ Вес после 2-й очистки

Рис. 3. Изменение веса образцов в зависимости от вида обрабатывающей среды

Fig. 3. Change in weight of samples depending on processing medium type

Изменение внешнего вида деталей после дополнительной обработки зафиксировано на рис. 4.

а )

b )

c )

d )

Рис. 4. Внешний вид образцов после обработки в различных рабочих средах: бой абразивных кругов ( а ); фарфоровые шары ( b ); гранулы ПТ 15×15 ( c) ; стальные шары ( d )

Fig. 4. Appearance of samples after treatment in various operating environments: broken abrasive disks ( a ); porcelain balls ( b ); PT grains 15×15 ( c ); steel balls ( d )

Результаты измерений показали, что при одинаковых условиях вибрационной моечно-очистной обработки направляющих роликов наиболее эффективен бой абразивных кругов.

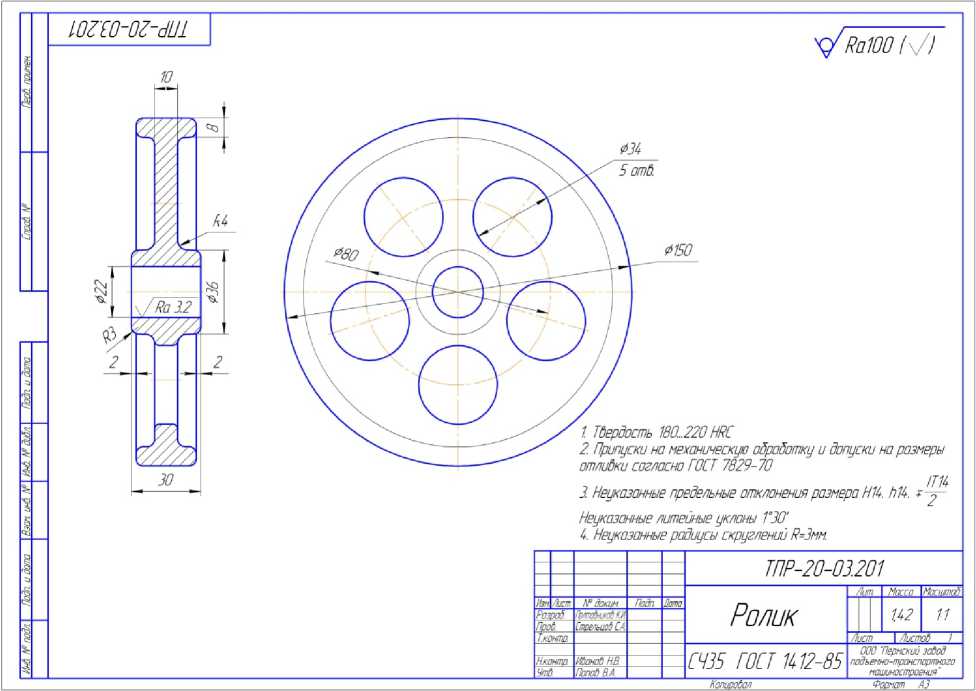

На следующем этапе эксперимента проводилась дефектация деталей и определение соответствия их ТУ

(рис. 5).

Рис. 5. Технические требования к параметрам роликов

Fig. 5. Technical requirements for parameters of rollers

Ролик 1 ( бой абразивных кругов ) . Внешний диаметр — 150,1 мм (соответствует чертежу). Внутренний диаметр ступицы — 22,5 мм (соответствует чертежу). Ширина ролика — 26,2 мм (соответствует норме). Отверстие расположено по центру. Деформации ролика нет. Внешний вид поверхности удовлетворительный.

Образец годен для дальнейшего использования.

Ролик 2 ( фарфоровые шары ). Внешний диаметр — 151,7 мм (не соответствует чертежу). Внутренний диаметр ступицы — 22,2 мм (соответствует чертежу). Ширина ролика — 26,4 мм (соответствует чертежу). Отверстие расположено не по центру. Внешний вид поверхности неудовлетворительный.

Образец непригоден для использования.

Ролик 3 ( гранулы ПТ15^15 ). Внешний диаметр — 150,14 мм (соответствует чертежу). Диаметр внутренний ступицы — 21,37 мм (соответствует чертежу) Ширина ролика — 27,31 мм (соответствует чертежу). Отверстие имеет небольшое отклонение от центра. Деформации ролика нет. Внешний вид поверхности удовлетворительный.

Образец пригоден для дальнейшего использования, но с доработкой. Отверстие можно расточить до требуемого размера и обеспечить его расположение по центру.

Ролик 4 ( стальные шары ) . Внешний диаметр — 150,25 мм (соответствует чертежу). Внутренний диаметр ступицы — 18,40 мм (не соответствует чертежу). Ширина ролика — 26,19 мм (соответствует чертежу). Отверстие расположено по центру. Деформации ролика нет. Внешний вид поверхности удовлетворительный.

Образец пригоден для вторичного использования с доработкой. Отверстие можно расточить до нужного диаметра и обеспечить его расположение по центру.

Итоговые результаты вибрационной моечно-очистной обработки и дефектации деталей сведены в табл. 4.

Таблица 4

Table 4

Данные о пригодности обработанных деталей для дальнейшей эксплуатации

Data on suitability of processed parts for further use

|

№ детали и вид рабочей среды |

Состояние |

||

|

Пригодны |

Не пригодны |

Пригодны с доработкой |

|

|

Ролик 1 (бой абразивных кругов) |

+ |

||

|

Ролик 2 (фарфоровые шары) |

+ |

||

|

Ролик 3 (ПТ 15×15) |

+ |

||

|

Ролик 4 (стальные шары) |

+ |

||

Выводы. Результаты проведенных экспериментов свидетельствуют о том, что при вибрационной моечноочистной обработке натяжных роликов поликлинового ремня наиболее эффективной абразивной средой является бой абразивных кругов. Очистка в данной среде позволяет эксплуатировать утилизированную деталь. Детали, обработанные в абразивных средах ПТ 15×15 и в стальных шарах, могут эксплуатироваться при условии дополнительной обработки. Фарфоровые шары в качестве абразивной среды неэффективны, т. к. после соответствующей обработки утилизированные детали непригодны для эксплуатации. В целом, в результате исследования установлено, что 3 из 4 утилизированных деталей пригодны для вторичного использования в производстве.

Список литературы Экспериментальные исследования виброволновых процессов в технологии утилизации деталей зерноуборочного комбайна (на примере направляющих шкивов)

- Бабичев, А. П. Экспериментальные исследования виброволновых процессов в технологии утилизации сборочных единиц/А. П. Бабичев, В. Н. Веснин//Вестник Дон. гос. техн. ун-та. -2017. -№ 1. -С. 47-54.

- Бабичев, А. П. Комплексные экспериментальные исследования технологии утилизации сборочной единицы зерноуборочного комбайна (на примере червячного редуктора)/А. П. Бабичев, Д. Эссоло, Г.-К. Вейсса//Перспективные направления развития финишных методов обработки деталей; виброволновые технологии: сб. тр. Междунар. симп. технологов-машиностроителей. -Ростов-на-Дону, 2016. -С. 334-340.

- Технологические и организационно-экономические аспекты утилизации изделий сельхозмашиностроения /А. П. Бабичев //Динамика технических систем «ДТС-2015»: сб. тр. ХII междунар. науч.-техн. конф. -Ростов-на-Дону, 2015. -Режим доступа: http://cyberleninka.ru/article/n/eksperimentalnye-issledovaniya-vibrovolnovyh-protsessov-v-tehnologii-utilizatsii-sborochnyh-edinits (дата обращения: 02.05.17).

- Tamarkin, M. A. Theoretical bases of the surface layer formation in the finishing and hardening treatment of details by spd in flexible granular environment/M. A. Tamarkin, E. E. Tishchenko, V. P. Fedorov//IOP Conference Series: Materials Science and Engineering. -2016. -Vol. 124, conference 1. -P. 012169.

- Tamarkin, M. A. Increased efficiency of vibroabrasive machining in the presence of ultrasound/M. A. Tamarkin, E. E. Tishchenko, I. L. Vyalikov//Russian Engineering Research. -2015. -Vol. 35, № 10. -P. 740-744.

- Reducing abrasive wear in centrifugal-rotary machining/M. A. Tamarkin //Russian Engineering Research. -2014. -Vol. 34, № 1. -P. 60-64.

- Применение колебаний (вибраций) в процессах разборки неподвижных разъемных соединений в условиях ремонта и утилизации изделий машиностроения/А. П. Бабичев //Вестник Дон. гос. техн. ун-та. -2012. -№ 1 (62). -С. 50-55.

- Бабичев, А. П. Совершенствование и сравнительная оценка способов разборки прессовых соединений при ремонте и утилизации изделий машиностроения/А. П. Бабичев, Д. Эссола//Изв. Юго-Зап. гос. ун-та. -2014. -№ 1 (52). -С. 122-126.

- Бабичев, А. П. Вибрационные технологии в условиях ремонта изделий машиностроения/А. П. Бабичев, Д. Эссола, Н. С. Коваль//Механика ударноволновых процессов: сб. тр. междунар. науч.-техн. конф. -Ростов-на-Дону: Изд. центр ДГТУ, 2012. -С. 204-211.

- Бабичев, А. П. Применение вибрационных технологий на операциях отделочно-зачистной обработки деталей/А. П. Бабичев, П. Д. Мотренко, Л. К. Гиллеспи. -Ростов-на-Дону: Изд. центр ДГТУ, 2010. -С. 287.

- Бабичев, А. П. Основы вибрационных технологий/А. П. Бабичев, И. А. Бабичев. -Ростов-на-Дону: Изд. центр ДГТУ, 1999. -С. 624.