Экспериментальные исследования влияния повреждаемости стали на закономерности распространения поверхностных волн

Автор: Иляхинский А.В., Родюшкин В.М.

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

Рассматривается вопрос о мониторинге процесса накопления поврежденности путем контроля акустических свойств металла. Целью работы является разработка доступной в производственных условиях ультразвуковой технологии оценки технического состояния металла до его разрушения. Исследовалась возможность создания «индикатора поврежденности», используя в качестве датчика высокочастотную упругую поверхностную волну. Ультразвуковая технология зондирования, применяемая в данной работе, была ориентирована на расширении спектра зондирующего сигнала, что позволило повысить точность измерений. В качестве параметра, характеризующего внутреннее трение, использован коэффициент формы акустического зондирующего импульса и в качестве альтернативы - время прохождения волной фиксированного расстояния в металле. Демонстрационные эксперименты проведены на плоских образцах из предварительно отожженной стали марки Ст10. Циклические испытания проводились на универсальной испытательной машине фирмы TiniusOIlsenLtd, модель H100KU, обеспечивающей погрешность измерения нагрузки 0,5 %. Образцы были подвергнуты 50 циклам мягкого нагружения с амплитудой напряжения в цикле 0,6; 0,7 и 0,8 от условного предела текучести при постоянной скорости перемещения активного захвата 5 мм/мин. В основе методики анализа формы зондирующего импульса лежит обращение наблюдаемого сигнала из изменения амплитуды во времени в распределение по амплитуде и получение на основе этого обращения параметров априори выбранной статистической модели распределения Дирихле. Вычислялся параметр самоорганизации формы импульса, характеризующий изменение структуры зондирующего импульса. Изменение напряжения нагружения в цикле приводит к значимому изменению параметра самоорганизации формы зондирующего сигнала. Получена линейная связь между коэффициентом поглощения упругой энергии и показателем самоорганизации формы зондирующего импульса. Показано, что скорость распространения поверхностной волны для разных режимов нагружения меняется незначительно и не может служить признаком, характеризующим внутреннее трение. Результаты демонстрируют возможность характеризовать величину упругого гистерезиса, являющуюся одной из мер внутреннего трения в твёрдых телах, посредством измерения коэффициента формы акустического зондирующего импульса поверхностных волн.

Поврежденность, упругая поверхностная волна, внутреннее трение, циклические нагружения, коэффициент формы акустического зондирующего импульса

Короткий адрес: https://sciup.org/146281873

IDR: 146281873 | УДК: 534.21: | DOI: 10.15593/perm.mech/2018.3.04

Текст научной статьи Экспериментальные исследования влияния повреждаемости стали на закономерности распространения поверхностных волн

ВЕСТНИК ПНИПУ. МЕХАНИКА № 3, 2018PNRPU MECHANICS BULLETIN

The issue of monitoring the process of damage accumulation by controlling the acoustic properties of a metal is considered. The aim of the work is to develop an ultrasonic technology that is applicable in production conditions to assess the technical condition of a metal before it is destroyed. The possibility of creating a "damage indicator" was investigated using a high-frequency elastic surface wave as a sensor.

The ultrasonic sounding technology used in this work was focused on expanding the spectrum of the probing signal by making it possible to improve the accuracy of measurements.

As a parameter characterizing the internal friction, the shape of the acoustic probing pulse is used and, alternatively, the time of passage of a fixed distance in the metal by the wave. Demonstration experiments were carried out on flat samples from pre-annealed steel grade St10.

Cyclic tests were carried out using a universal test machine from Tinius OIlsen Ltd., model H100KU providing a load measurement error of 0.5%. The samples were subjected to 50 cycles of soft loading with a voltage amplitude in the cycle of 0.6; 0,7 and 0,8 of the conditional yield point at a constant rate of movement of the active grip of 5 mm/min.

The inversion of the observed signal from the amplitude change in time to the amplitude distribution and obtaining (on the basis of this inversion of the parameters) a priori of the chosen statistical Dirichlet distribution model are at the heart of the technique aimed at analyzing the shape of the probing pulse.

The change in the stress of loading in the cycle leads to a significant change in the parameter of self-organization of the shape of the probing signal, while there is no significant change in the propagation velocity of the surface wave for different loading regimes.

The results demonstrate the possibility of characterizing the value of the elastic hysteresis, which is one of the measures of internal friction in solids by measuring the shape coefficient of the acoustic probe pulse of surface waves.

В [1] приводится технология оценки повреждаемости на основании деформационно-энергетических критериев, полученных из петель механического гистерезиса. Площадь петли гистерезиса пропорциональна той части механической энергии, которая за каждый цикл изменения напряжения в образце переходит во внутреннюю энергию. Известны методы экспериментального изучения упругого гистерезиса: посредством прямых записей петель с помощью измерительной аппаратуры, регистрирующей усилия и деформации; по затуханию свободных колебаний; по измерению резонансных пиков амплитуд вынужденных колебаний или ширины резонансной кривой. Удается измерять мощность резонансного возбуждения, сдвиг фаз между силами и перемещениями, оценивать теплоотдачу и проводить прямое калориметрирование выделенного тепла. Все вышеназванные методы измерения петель механического гистерезиса (внутреннего трения) нуждаются в специализированном лабораторном оборудовании. Аналогичных условий требуют методы исследования изменения текстуры сплава в процессе усталостного нагружения, приведенные в работах [2–4]. Технически сложные и уникальные методы оценки поврежденности применять на производстве проблематично. Однако если возникает такая необходимость, то оценить повреждаемость стали, находящейся в реальных условиях эксплуатации, позволяют измерения косвенных характеристик металла, значе- ния которых опосредованно отражают долю механической энергии, поглощенной металлом (значение площади петель механического гистерезиса). Тогда вопрос о мониторинге процесса накопления поврежденности по кинетике изменения ширины петли механического гистерезиса решается в пользу косвенного параметра. При этом важнейшим условием следует считать осуществимость процедуры контроля косвенных характеристик в условиях производства, «в поле», на эксплуатируемых объектах, а не только в лабораторных условиях.

В связи с этим представляется перспективным рассмотреть вопрос о мониторинге процесса накопления поврежденности путем контроля акустических свойств металла, что позволит, имея в виду простоту и доступность ультразвуковых технологий, проводить оценку технического состояния металла до его разрушения (до появления дефектов: несплошностей, трещин и т.д.) в процессе его текущей эксплуатации [5–7].

Для осуществления такого мониторинга исследовалась возможность создания акустического «индикатора поврежденности», используя в качестве датчика высокочастотную упругую поверхностную волну [8–13], сканирующую поверхностный слой. Для этого, в отличие от лабораторных стендов, требуется лишь пара клиновых ультразвуковых преобразователей. Известны методы, оценивающие состояние металла по акустической нели- нейности среды [14–19]. В настоящее время применяются методы математической обработки параметров сигнала [20, 21], статистические методики [22–24]. На основе предложенного И.Р. Пригожиным [25] энтропийного критерия с использованием статистической модели распределения Дирихле [26–29] вычислялся параметр самоорганизации формы импульса, характеризующий изменение структуры зондирующего импульса.

В работе акустические свойства металла контролировались по измерению коэффициента формы акустического зондирующего импульса [8, 9] и времени прохождения волной фиксированного расстояния в поврежденном металле [6, 7, 30], рассматриваемых авторами на роль косвенных характеристик, отражающих долю поглощенной механической энергии.

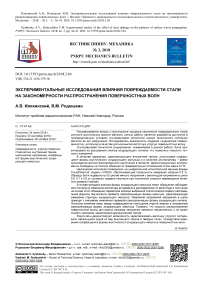

Экспериментальные исследования, демонстрирующие возможность создания «индикатора поврежденно-сти» металла с использованием в качестве индикатора поверхностной волны, проведены на плоских образцах № 21 толщиной 4 мм, изготовленных в соответствии с ГОСТ 1497–84 из предварительно отожженной стали марки Ст10. Образцы были подвергнуты 50 циклам мяг- кого нагружения при постоянной скорости перемещения активного захвата 5 мм/мин с постоянной амплитудой напряжения в цикле. Циклические испытания проводились на универсальной испытательной машине фирмы TiniusOIlsenLtd, модель H100KU, обеспечивающей погрешность измерения нагрузки 0,5 %. Реализован отну-левой цикл мягкого нагружения, при котором в процессе испытания амплитудные значения циклических напряжений сохраняют свои исходные значения соответственно 0,6σ·0,2; 0,7σ·0,2 и 0,8σ·0,2. Деформация образца измерялась посредством экстензометра модели 3542 с базой 50 мм и разрешающей способностью системы измерения деформации 0,0001 мм. Зависимость деформации от напряжения для пятидесятых циклов нагружения (петли гистерезиса) при напряжениях в цикле 0,6σ·0,2; 0,7σ·0,2 и 0,8σ·0,2 представлены на рис. 1.

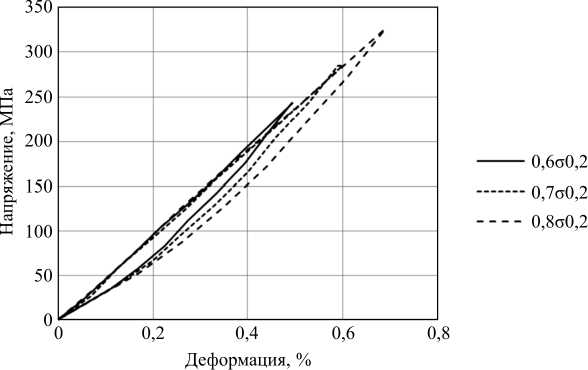

Зависимость коэффициента поглощения упругой энергии ψ i = Δ Ui / Ui (здесь i –номер цикла, Δ U – площадь петли гистерезиса, пропорциональная доле поглощенной энергии, U – площадь под кривой деформации разгрузки, пропорциональная энергии упругой деформации) от числа циклов нагружения представлена на рис. 2.

Рис. 1. Зависимость деформации от напряжения для пятидесятых циклов нагружения при различных напряжениях в цикле

Fig. 1. The dependence of the strain for 50th loading cycles at different stresses in the cycle

Рис. 2. Зависимость коэффициента поглощения упругой энергии от числа циклов нагружения при различных напряжениях в цикле

Fig. 2. The dependence of the elastic energy absorption coefficient on the number of loading cycles at different stresses in the cycle

Стандартная ультразвуковая технология зондирования основана на том, что упругая волна, распространяясь в исследуемом металле, отражается от несплошно-сти (дефекта либо границы объекта) и регистрируется прибором как полезный сигнал, свидетельствующий о наличии и величине несплошности. В нашем случае разрушения (несплошностей) еще нет. Распространяясь в поврежденном металле, упругая волна претерпевает многочисленные микропереотражения от неоднородностей структуры, что приводит к искажениям в сигнале, принимаемом прибором. Задача ультразвукового зондирования поврежденного металла сводится к тому, чтобы зафиксировать эти искажения для оценки структурных особенностей исследуемой среды. Решение этой задачи базируется на расширении спектра зондирующего импульса упругой волны. Такой подход использован, например, в [10], где применение широкополосных сигналов позволило повысить точность измерений скорости ультразвуковых волн в бетонных изделиях.

В работе использована следующая схема измерительного тракта, позволившая расширить его частотные возможности: возбуждение зондирующей волны проводилось излучателем с резонансной частотой 5 МГц, а регистрация зондирующего сигнала проводилось приемником с резонансной частотой 10 МГц. Использованы стандартные, соответствующие ГОСТам, преобразователи: излучение проводилось с использованием приемного преобразователя П121-5.00-90S, регистрация формы зондирующего импульса – с использованием приемного преобразователя П121-10.0-90S и осциллографа TDS2022B, обеспечивающего частоту дискретизации при записи исследуемого сигнала 5 нс.

При анализе структуры импульса поверхностной упругой волны использован информационно-статистический подход, описанный в [8]. По количеству распределений Дирихле в анализируемой выборке N ( N – оцифрованный зондирующий сигнал, принимаемый прибором), имеющих положительное и отрицательное значение внешней энтропии, определялось значение параметра самоорганизации формы импульса K c как

K c

I K D - I к D + ,

т.е. как отношение суммарного количества выявленных в анализируемом числовом ряде зарегистрированного сигнала моделей Дирихле, имеющих отрицательное значение внешней (потока) энтропии, к количеству моделей Дирихле, имеющих положительное значение внешней энтропии.

Параллельно с анализом сигнала проводились измерения скорости поверхностной волны импульсным методом, осуществляемые с использованием измерителя временных интервалов, для чего можно применить любое сертифицированное оборудование с приемлемой точностью. В работе измерения проводились с помощью измерительно-вычислительного комплекса «АСТРОН», позволяющего проводить прецизионные измерения вре- мени задержек (времени распространения) упругих волн в соответствии с [6].

Оценка значимости изменения анализируемых параметров проводилась с использованием t -критерия Стьюдента.

Результаты исследования обобщены в таблице.

Обобщенные результаты исследования Generalized results of the study

|

Режим нагружения |

ψ |

Задержка нс |

K с |

|

50 циклов 0,6 σ02 |

1,6 ± 0,1 |

5340 ± 4,4 |

0,306 ± 0,074 |

|

50 циклов 0,7 σ02 |

2,2 ± 0,12 |

5330 ± 4,4 |

0,466 ± 0,096 |

|

50 циклов 0,8 σ02 |

3,8 ± 0,15 |

5336 ± 4,4 |

0,823 ± 0,182 |

После пятидесяти циклов одноосного мягкого циклического нагружения образцов из стали 10 при постоянной скорости перемещения активного захвата 5 мм/мин до напряжения 0,6σ·0,2; 0,7σ·0,2 и 0,8σ·0,2 измерены задержки распространения поверхностной волны на фиксированной базе, определяющие скорость волны, параметр самоорганизации формы зондирующего импульса K с и обобщенный показатель поглощения упругой деформации ψ.

Результаты циклического нагружения показали, что диаграмма, отображающая зависимость деформации от приложенного напряжения (см. рис. 1), дает петлю гистерезиса, что свидетельствует о поглощении материалом энергии упругой деформации. Доля поглощения этой энергии в цикле (коэффициент поглощения ψ i ) пропорциональна величине максимального напряжения в цикле нагружения и убывает с увеличением количества циклов нагружения (см. рис. 2). Сопоставление режимов нагружения (см. таблицу) демонстрирует значимое ( р < 0,01) отличие между обобщенным показателем поглощения упругой энергии ψ = ΣΔ Ui /Σ Ui , для циклов нагружения при напряжении 0,6σ·0,2; 0,7σ·0,2 и 0,8σ·0,2, что при постоянной скорости деформации и постоянной температуре испытания свидетельствует о разном уровне накопленных в материале исследуемых образцов микроповреждений. Изменение напряжения нагружения в цикле проводит к значимому ( р < 0,01) изменению параметра самоорганизации формы зондирующего сигнала, при этом большему значению коэффициента ψ практически с линейной зависимостью соответствует большее значение показателя самоорганизации формы зондирующего импульса K с . Сопоставление значений скорости распространения поверхностной волны для разных режимов нагружения по t -критерию Стьюдента не выявило достоверного отличия для средней скорости между всеми режимами нагружения,

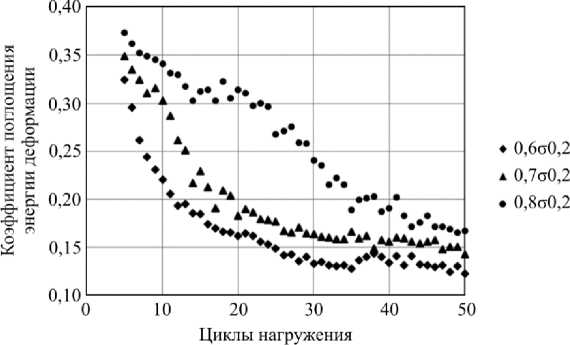

Следует отметить, что изменение режима нагружения (накопления микроповреждений) влияет не только на значение показателя степени самоорганизации формы зондирующего импульса, но и на структуру самоорганизации. На рис. 3 наглядно показано, как меняется структура самоорганизации при увеличении циклической деформации для исследуемого материала. Вклад моделей Дирихле размерностью 4–7 возрастает, что также может быть дополнительным косвенным признаком роста поврежденности металла.

Рис. 3. Влияние максимального напряжения при мягком циклическом нагружении стали Ст10 на изменение параметров самоорганизации формы зондирующегоимпульса Fig. 3. The effect of the maximum stress under soft cyclic loading of ST10 steel to change the self-organization parameters of the probe pulse forms

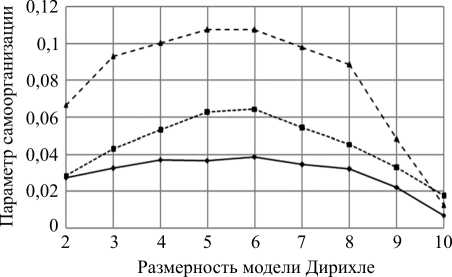

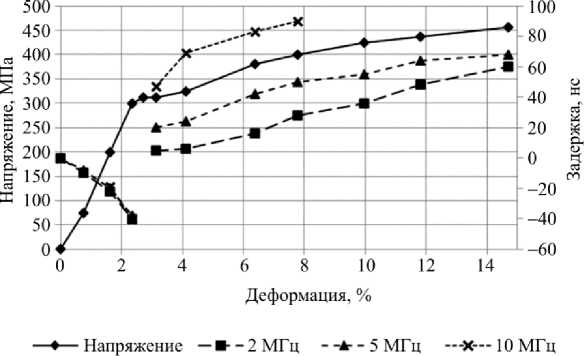

Рис. 4. Зависимость напряжения и величины задержки (скорости) упругой волны Релея от величины деформации

Fig. 4. The dependence of the stress and the delay (velocity) of the elastic Rayleigh wave on the deformation value

Следует отметить, что данные ультразвуковых экспериментов для различных частот применяемых волн могут отличаться. Частотно зависимый результат может быть обусловлен как глубиной проникновения упругих колебаний в металл [11], так и поврежденностью [12, 30]. Так, предварительные эксперименты при испытаниях плоских стальных образцов на растяжение показали (рис. 4), что на частотах колебаний 2, 5, и 10 МГц величины задержек (скорости) упругой волны Релея различны.

С увеличением величины пластической деформации происходит увеличение задержки (скорость волны Ре-лея убывает) и прослеживается значимая зависимость скорости от частоты. Что касается разрыва в зависимостях задержки (см. рис. 4) от деформации, наблюдающейся для всех представленных частот в районе 2,5 %, то скачок связан с изменением механизма деформации при переходе от упругой области к пластической. Этот переход, связанный с площадкой текучести, требует дополнительного изучения. Полученные нами результаты согласуются с данными, полученными в [31] для скорости ультразвука в зависимости от действующих напряжений в поликристаллическом алюминии, где описывается трехстадийность процесса пластического деформирования.

В области упругой деформации при растяжении с увеличением деформации задержка линейно уменьшается (скорость упругой волны увеличивается). Изменение задержки в области упругости не зависит от частоты зондирующего импульса. В области пластической деформации зависимость скорости упругой волны Релея имеет сложный нелинейный характер. Поскольку проникновение волны Релея в глубину металла составляет величину порядка длины волны, то эти зависимости и различия скоростей касаются разных толщин зондируемого материала. Последнее при отсутствии дисперсии фазовой скорости релеевской волны [11] (классическая теория) свидетельствует о неравномерном распределении по толщине трансформации структуры при пластической деформации [32, 33].

Полученные экспериментальные результаты демонстрируют возможность оценивать действующие напряжения при пластическом деформировании по измерению скорости распространения ультразвука в материа- ле. Однако при исследовании реальной конструкции априори неизвестно, какой уровень деформаций имеет место в объекте исследования. Для того чтобы отличить упругие деформации от пластических, следует оценить степень нелинейности зондирующего сигнала, как это делается в работе [12]. Только выяснив, в какой области по уровню деформаций находится конструкция, следует приступать к оценке уровня пластической деформации по результатам измерения скорости волн.

Получены следующие экспериментальные результаты:

-

– построена зависимость коэффициента поглощения упругой энергии от числа циклов нагружения при различных напряжениях в цикле;

-

– показано, что изменение напряжения нагружения в цикле приводит к значимому изменению параметра самоорганизации формы зондирующего сигнала;

-

– найдена линейная связь между коэффициентом поглощения упругой энергии и показателем самоорганизации формы зондирующего импульса;

-

– в качестве диагностического признака, характеризующего внутреннее трение, предложен коэффициент формы акустического зондирующего импульса;

-

– показано, что скорость распространения поверхностной волны для разных режимов нагружения меняется незначительно и не может служить признаком, характеризующим внутреннее трение;

-

– в качестве дополнительного косвенного признака роста поврежденности металла предложено использовать изменение параметров самоорганизации формы зондирующего импульса.

Результаты испытаний плоских стальных образцов на растяжение показали:

-

– скорость поверхностной волны в металле при его растяжении в области упругой деформации линейно возрастает и не зависит от частоты зондирующего импульса;

-

– в области пластической деформации при растяжении скорость волны Релея уменьшается с увеличением деформации сложным образом и зависит от частоты зондирующего импульса;

Список литературы Экспериментальные исследования влияния повреждаемости стали на закономерности распространения поверхностных волн

- Трощенко В.Т. Рассеянное усталостное повреждение металлов и сплавов. Сообщение 1. Неупругость, методы и результаты исследования // Проблемы прочности. - 2005. - № 4. - С. 5-32.

- Texture development of Mg AZ80 after cyclic loading at 80 % yield stress / H.-G. Brokmeier, E. Maawad, Miao Jiang, B. Schwebke, T. Lippmann // Materials Science Forum. Trans Tech Publications. - Switzerland, 2011. - Vol. 690. - Р. 198-201.

- Yamagishi Hideki, Fukuhara Mikio Degradation behavior of moduli in extruded pure magnesium during low- to giga-scale cyclic tension fatigue // Acta Materialia. Elsevier. - United Kingdom, 2012. - No.12 (60). - Р. 4759-4767.

- Fatigue Behaviors and Microstructures in an Extruded Mg-Al-Zn Alloy / Hidetoshi Somekawa, Norio Maruyama, Sachiko Hiromoto, Akiko Yamamoto, Toshiji Mukai // Materials transactions / The Japan Institute of Metals. - Japan, 2008. - No. 3 (49). - Р. 681-684.

- Gonchar A.V., Mishakin V.V., Klyushnikov V.A. The effect of phase transformations induced by cyclic loading on the elastic properties and plastic hysteresis of austenitic stainless steel // International Journal of Fatigue. - 2018. - Vol. 106. - Р. 153-158.