Экспериментальные исследования влияния процесса замасливания утка на качество стеклоткани

Автор: Невских Виктория Владимировна, Дубко Николай Владимирович, Кветковский Дмитрий Игоревич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (17), 2009 года.

Бесплатный доступ

В статье рассматриваются вопросы оптимизации технологии подготовки уточного ровинга ЕС 14 600 ЗОА. Проведены исследования процессов замасливания и высушивания стеклянного ровинга большой линейной плотности. В результате анализа диаграмм распределения пороков определены оптимальные режимы, обеспечивающие значимое снижение порока «сеченая нить» утка и повышение качества стеклоткани. По результатам исследований разработана технология подготовки стеклянного ровинга линейной плотности 600 текс для выработки армирующей стеклосетки СПА-260.

Снижение рисков, проектно-конструкторские решения, текстильные материалы, уточные нити, стеклоткани, армирующие стеклосетки, стеклонити, стеклянный ровинг, уточный ровинг, подготовка ровинга, замасливание ровинга, замасливание утка

Короткий адрес: https://sciup.org/142184607

IDR: 142184607

Текст научной статьи Экспериментальные исследования влияния процесса замасливания утка на качество стеклоткани

При выработке стеклоткани с использованием в основе и утке ровинга линейной плотности 600 текс, ее качество определяется в основном качественными показателями используемых стеклонитей.

Качество продукта является результатом действия системы факторов и причин, составляющих процесс его изготовления, который определяют как взаимодействие 4М (material (материал) + machine (оборудование) + man (оператор) + method (метод). Зависимость между процессом (4М), представляющим систему причинных факторов, и качеством, представляющим собой результат действия этих причинных факторов, представляют графической зависимостью – причинноследственной диаграммой «Исикава» (Япония).

При постоянном соблюдении заданных условий хода процесса обеспечивается формирование показателей высокого качества. Контроль зависимости между характеристиками качества (следствием) и параметрами процесса (системой причинных факторов) удобно осуществлять с помощью причинно-следственной диаграммы, построенной с помощью группового метода анализа причин, называемого «мозговым штурмом». Используя конкретные данные, с помощью статистических методов выполняется проверка системы причинных факторов, контролируя процесс по фактору качества. Пример определения причин, построение диаграммы «Исикава» и конкретизация проблем, которые приводят к снижению производительности и качества армирующей сетки СПА-260 перевивочного переплетения, выпускаемой ОАО «Полоцк-Стекловолокно», показан на рисунке 1.

Рисунок 1 – Вид диаграммы «Исикава» для решения проблем качества СПА-сетки

За основу экспериментальных исследований, направленных на повышение качества продукции и производительности оборудования, принято определение причинно-следственной зависимости процесса с построением диаграмм «Исикава» и «Парето».

Известно, что недостаточные значения разрывной нагрузки приводят к повышению обрывности и образованию пороков в виде «сеченой нити». Прочность стеклонити составляет 60-80% от прочности образующих её волокон. Коэффициент использования прочности волокон понижается при повышении температуры и влажности окружающей среды. Для незамасленной нити коэффициент использования прочности волокон составляет всего 20 %. Пропитка замасливателями повышает прочность нити. Замасливатель типа «парафиновая эмульсия» увеличивает коэффициент использования прочности волокон до 70%, а полная пропитка фенольными смолами увеличивает коэффициент использования прочности волокон до 100%.

При кручении одиночной стеклонити до 150 кр/м, её прочность не изменяется, а при дальнейшем кручении – уменьшается. После второго кручения (со сложением) прочность стеклонити повышается до определенного предела, затем снижается. Критическое значение вторичной крутки, при котором прочность крученой стеклонити максимальна, находится в интервале 100-200 кр/м и зависит от линейной плотности нити и диаметра элементарного волокна. Прочность крученой стеклонити зависит от прочности исходных нитей, но не равна суммарной их прочности. При применении в основе и утке нитей с одинаковым направлением крутки повышается устойчивость тканых изделий, т. к. коэффициент трения стеклонити повышается на 30%.

Коэффициент использования прочности нитей, входящих в крученую нить, обусловлен разной прочностью каждой нити, он тем ниже, чем больше число сложений и чем выше их неровнота по прочности. Для нити в восемь сложений (из волокна диаметром 5-7мкм) коэффициент использования прочности достигает 0,85. Максимальное разрывное удлинение стеклонити составляет 1-3,5%. Малое удлинение стеклонити следует учитывать при текстильной переработке – проходя по рабочим поверхностям, на которых имеются заусенцы, стеклянная нить обрывается. Устойчивость стеклонити к многократному воздействию изгибающих усилий в десятки и сотни раз меньше устойчивости нити из органических волокон. Этот показатель значительно снижается при увеличении диаметра волокна и относительной влажности воздуха. При одновременном воздействии растягивающего и изгибающего усилия нить теряет способность сопротивляться изгибающим воздействиям, происходит разрушение волокон, образование ворсинок и повышение обрывности нити в процессе ее переработки.

Стеклянное волокно обладает большой жесткостью, крученая стеклонить стремится раскрутиться и образует петли. Степень крутки стеклонитей должна быть небольшой, чтобы предотвратить их разрушение. Низкий коэффициент трения отрицательно влияет на устойчивость структуры ткани, нити легко раздвигаются, образуя просветы. Способность стеклонитей к электризации вызывает затруднения технологического процесса их переработки, нити прилипают к деталям машин, пушатся, увеличивается их обрывность.

При исследовании показателей качества перевивочной армирующей стеклосетки марки СПА, поверхностной плотностью 260 г/м2, выработанной на ткацком станке Dornier GTV8/SD в производственных условиях ОАО «Полоцк-Стекловолокно», было отмечено существенное снижение показателя качества и производительности станка за счет отклонения от нормируемой величины значений порока «сеченая нить» утка. По внешнему виду допускается наличие порока «сеченая нить» основы и утка в количестве до 3-х случаев на 1 м тканой сетки и до 15 см сеченой нити утка по ширине рулона стеклоткани, которые не должны приводить к залипанию ячеек сетки, при соблюдении нормируемых показателей по разрывной нагрузке.

Сеченая (ворсистая) нить – наличие на поверхности нити большого количества ворсинок, т.е. торчащих коротких концов оборванных элементарных нитей, видимых невооруженным глазом в проходящем свете, перепутанных между собой.

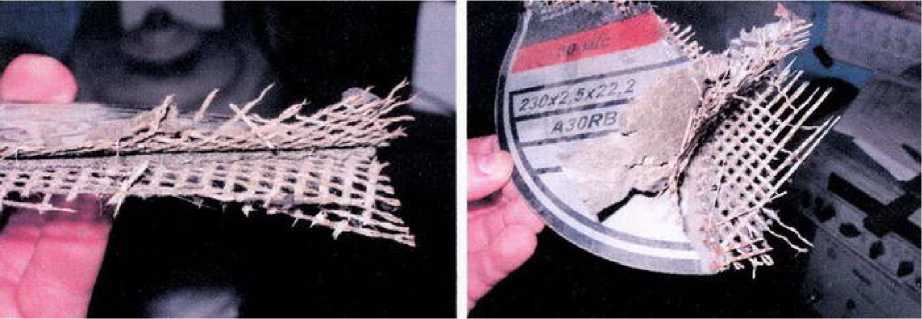

На рис. 2 показан вид разрушения очистных кругов, в конструкции которых используются армирующие абразивные СПА-сетки, в том числе и по причине порока «сеченая нить».

Рисунок 2 – Состав и вид разрушения диска

Для проведения исследования выбраны причины, которые оказывают наибольшее влияние на качество СПА-сетки, вырабатываемой в соответствии с ТУ РБ 300059047.059-2004: тип и количество замасливателя; влажность утка; возможность применения ограничителя баллона.

Вид порока «сеченая нить» может возникать как в результате механических повреждений стеклонити ЕС14 600 30А, так и в результате нарушений технологического процесса получения стеклонити, в частности на стадии обработки её замасливателем 30А, который представляет собой водоэмульсионную систему с 10 % вложением замасливающих веществ.

Назначение замасливателя – покрытие поверхности стекловолокна в процессе вытягивания с целью снижения трения и склеивания волокон, а также для покрытия поверхности нитей плёнкой, предохраняющей их от разрушения во время переработки на текстильном оборудовании.

При проведении экспериментальных исследований были реализованы три варианта процесса замасливания стеклянного ровинга линейной плотности 600

текс, отличающиеся частотой вращения валка замасливающего устройства, n в = 50, 60, 70 с-1.

Стеклонити с различной степенью замасливания проходили базовый процесс подготовки к ткачеству – высушивание и выдержка в цеху в соответствии с ПТР №19-2004 «Производство комплексных стеклонитей и ровингов одностадийным методом». На момент начала исследования стеклонити высушивали на манжетах в течение 8 часов при температуре 125 °С. Для проведения исследований были рекомендованы следующие варианты условий процесса высушивания ровинга на манжетах: 1) 10 часов при температуре 100 °С (баз.) ; 2) 10 часов при температуре 110 °С; 3) 10 часов при температуре 125 °С. Подготовленные стеклонити использовали в утке армирующей ткани СПА-260 на ткацком станке Dornier GTV8/SD.

Для оценки степени влияния замасливания и параметров процесса высушивания уточного ровинга на качество вырабатываемой стеклосетки были заполнены дефектные листы по видам пороков, проанализированы виды пороков, построены диаграммы «Парето», проведена статистическая обработка, и построены графические зависимости.

Как следует из данных, приведенных в таблице 1, наилучшие показатели качества имеет стеклоткань, для выработки которой использовался уток варианта 2 – с частотой движения валка замасливающего устройства 60 с-1. В данной ткани значительно меньше количество пороков «сеченая нить» и суммарных пороков разного вида.

Таблица 1 – Уровень дефектности на 100 пог. м

|

Наименование порока и его порядковый номер |

Частота вращения валка, n в |

Температура высушивания |

||||

|

50 с-1 |

60 с-1 |

70 с-1 |

100 оС |

110 оС |

125 оС |

|

|

Пороки основы |

9,04 |

4,26 |

4,7 |

3,1 |

4,1 |

2,4 |

|

Пороки утка |

18,34 |

9,51 |

11,82 |

14,6 |

8,5 |

12,8 |

|

Пороки общего характера |

3,42 |

0,25 |

0,28 |

0,02 |

0,01 |

0,02 |

|

Всего, в т. ч. по видам: |

30,8 |

14,02 |

16,17 |

17,7 |

12,6 |

15,2 |

|

1. Сеченая нить утка |

9,89 |

6,24 |

7,35 |

8,5 |

5,6 |

9,8 |

|

2. Сеченая нить основы |

5,51 |

3,46 |

4,09 |

1,5 |

1,8 |

1,35 |

|

3. Слет утка без петли |

4,01 |

1,73 |

2,54 |

|||

|

4. Петли |

2,35 |

0,93 |

1,05 |

|||

|

5. Заработанный пух |

1,55 |

0,25 |

0,03 |

|||

|

6. Склейки утка |

1,28 |

0,23 |

0,25 |

|||

|

7. Затаски |

1,23 |

0,23 |

0,33 |

|||

|

8. Слабонатянутые нити |

1,18 |

0,23 |

||||

|

9. Длина бахромы более 5см |

0,91 |

|||||

|

10. Упущенные концы |

0,48 |

0,22 |

0,07 |

|||

|

11. Разрушенная кромка |

0,43 |

0,03 |

||||

|

12. Оборванные нити |

0,37 |

0,19 |

0,12 |

|||

|

13. Недолет |

0,37 |

0,13 |

0,28 |

|||

|

14. Склейки основы |

0,37 |

|||||

|

15. Волнистость |

0,37 |

|||||

|

16. Затяжки |

0,21 |

0,03 |

||||

|

17. Пролет |

0,11 |

0,10 |

||||

|

18. Складки |

0,11 |

0,22 |

||||

|

19. Заломы |

0,05 |

0,25 |

||||

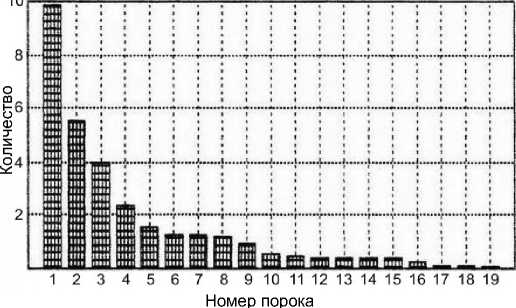

Динамика распределения пороков армирующей ткани СПА-260 в виде диаграмм «Парето» представлена на рис. 3 для варианта замасливания при n в = 60 с-1(рис.3,б) по сравнению с производственными условиями (рис. 3,а). Диаграмма «Парето» позволяет выявлять и ранжировать основные причины снижения качества ткани. Соответствие видов пророков их номерам на диаграмме указано в таблице 1. Построение диаграммы обнаруживает закономерность, названную «80/20», которая гласит: в массовом производстве, как правило, около 80% дефектов связано с 20% всех возможных причин.

а

Рисунок 3 – Диаграмма «Парето» распределения пороков в ткани:

Номер порока

б

а - при использовании утка ЕС14 600 30А с частотой нанесения замасливателя 50 с-1; б – при использовании утка ЕС14 600 30А с частотой нанесения замасливателя 60 с-1.

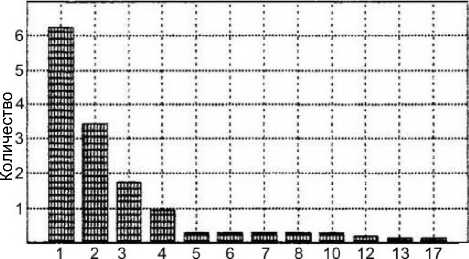

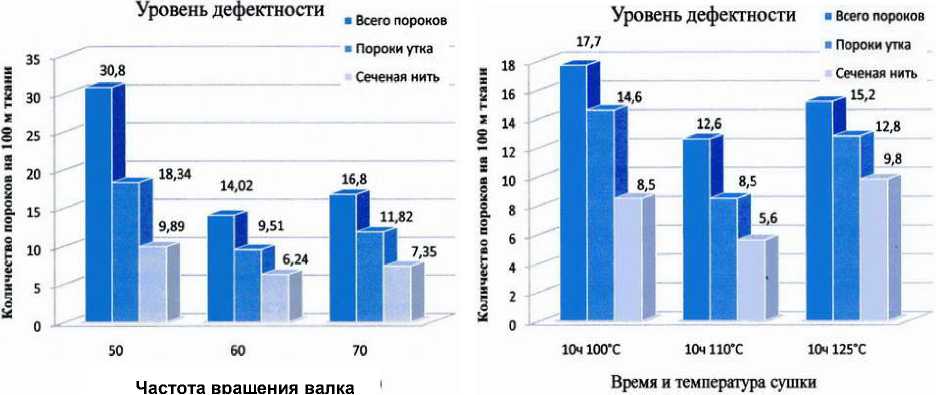

Результаты исследований влияния условий замасливания и параметров процесса высушивания уточного ровинга на наличие пороков вырабатываемой армирующей стеклоткани СПА-260 приведены в виде гистограмм уровня дефектности на рисунках 4 и 5.

Рисунок 4 – Гистограмма влияния замасливателя на дефектность стеклоткани

Рисунок 5 – Гистограмма уровня дефектности в зависимости от времени и температуры сушки

Экспериментально установлено, что использование в утке ровинга ЕС14 600 30А, с нанесением замасливателя 30А, при частоте вращения замасливающих валков 60 с-1, позволяет снизить в пределах 54,0% общее количество пороков на 100 м ткани, пороков утка – в пределах 48,0%, пороков «сеченая нить» утка – в пределах 37% (с 9,89 до 6,24 порока на 100 м ткани). Лучшие результаты получены при использовании в утке ровинга с частотой нанесения замасливателя 60 с-1 и параметрами процесса высушивания: время сушки – 10 ч, температура – 110 °С. Данные условия процесса подготовки уточного ровинга позволяют снизить общее количество пороков на 100 м ткани в пределах 59,0%, пороков утка – в пределах 53,0%, пороков утка «сеченая нить» – в пределах 43,4% (с 9,89 до 5,6 порока на 100 м ткани). При этом содержание веществ, удаляемых при прокаливании, составляет 1,12, 1,26 и 1,41.

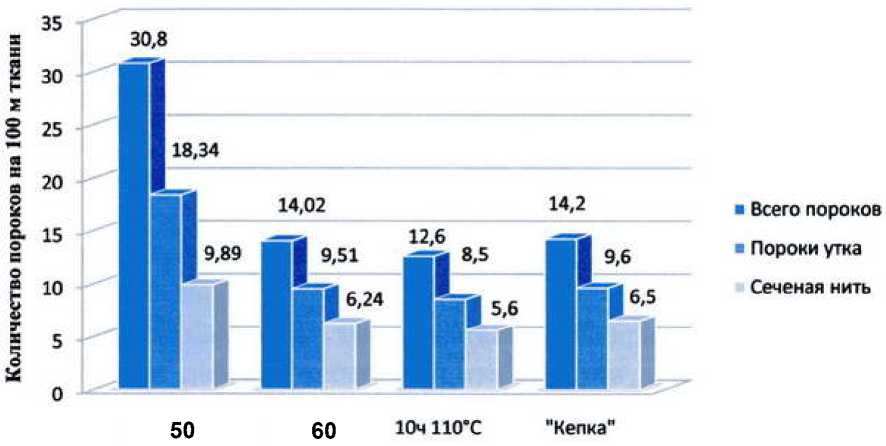

Как известно, для стабилизации процесса прокладывания утка на многих типах ткацких станков применяются баллоногасители или накопители утка. Особенностью сматывания ровинга ЕС14 600 ЗОА на станке Dornier GTV8/SD является большая линейная плотность – 600 текс и сматывание изнутри манжеты. С целью уменьшения получения порока «сеченая нить» было предложено использовать 3 опытные конструкции баллоногасителей в виде кольца, цилиндра и конуса («кепка»). Наименьшее число пороков наблюдалось при использовании конусного баллоногасителя «кепка».

На рисунке 6 приведена гистограмма, показывающая количество пороков в ткани СПА-260, наблюдаемых при установке баллоногасителя «кепка», при оптимальной частоте вращения замасливающих валков (60 с-1), при оптимальной температуре и времени высушивания ровинга (10 ч, 110 °С), по сравнению с исходными параметрами выработки базовой ткани (50 с-1).

Как следует из приведенной гистограммы, влияние применения баллоногасителя соизмеримо с показателями влияния частоты нанесения замасливателя. Применение баллоногасителя «кепка» позволило снизить количество пороков «сеченая нить» в ткани в пределах 34,0%.

Рисунок 6 – Сравнительная гистограмма проведенных исследований

Испытания физико-механических свойств опытных образцов стеклосетки СПА-260, выработанной с применением уточного ровинга ЕС14 600 ЗОА, подготовленного по оптимальному режиму (с нанесением замасливателя 30А при 60 с-1 , при высушивании ровинга на манжете в течение 10 часов при температуре 110 °С), показали требуемый уровень разрывной нагрузки – 1100 Н. При этом среднеквадратическое отклонение – 34,0 Н; коэффициент вариации – 3,2%.

Следовательно изменение условий замасливания и параметров процесса высушивания ровинга ЕС14 600 30А позволит снизить образование порока «сеченая нить», повысить производительность процесса выработки и качество армирующей сетки СПА-260. Длительность процесса высушивания напрямую связана с энергетическими затратами и технико-экономическими показателями производства.

Список литературы Экспериментальные исследования влияния процесса замасливания утка на качество стеклоткани

- Марков, Б. А. Переработка химических волокон и нитей: справочник/Б.А. Марков. -Москва: Легпромбытиздат, 1989. -744 с.

- Коротеева, Л. И. Технология и оборудование заводов химических нитей и волокон/Л. И. Коротеева, О. Н. Озерный, А. П. Яскин. -Москва: Легпромбытиздат, 1987. -400 с.