Экспериментальные исследования влияния температуры на преобразования минеральной части твердого топлива

Автор: Коваль Т.В., Айзенберг И.И., Еремина Т.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 2 (37), 2012 года.

Бесплатный доступ

В статье показана необходимость оптимизации процесса горения твердого топлива с целью получения тепловой энергии и золошлаковых продуктов определенных характеристик. Представлены результаты экспериментальных исследований.

Уголь, минеральные соединения твердого топлива, энергетический котел, горение, золошлаковые продукты

Короткий адрес: https://sciup.org/142142511

IDR: 142142511 | УДК: 620.93

Текст научной статьи Экспериментальные исследования влияния температуры на преобразования минеральной части твердого топлива

В России, как и в большинстве крупных экономически развитых стран мира, значительное количество электрической энергии вырабатывается на тепловых электрических станциях (ТЭС), сжигающих твердое топливо. Кроме того, большая часть тепловой энергии также производится на ТЭС. На сегодняшний день тенденция развития энергетики такова, что изменение структуры топливноэнергетического баланса направлена в сторону большего использования твердого топлива, а именно угля. Но при сжигании угля в топках энергетических котлов ежегодно образуются десятки миллионов тонн золошлаковых отходов (ЗШО), являющихся серьезным источником загрязнения окружающей среды.

Отвалы золошлаков ТЭС занимают большие площади, а их содержание требует значительных эксплуатационных затрат, которые влияют на повышение себестоимости производства энергоносителей.

Под хранение золошлаковых отходов ТЭС в России уже отчуждено более 20 тыс. км2 земельных участков, на которых хранится 1,3-1,5 млрд. т золошлаков. Из всего объема производимых ЗШО в год (до 50 млн. т) используется не более 10% на собственные нужды, в промышленности строительных материалов, дорожном строительстве и других отраслях промышленности. Увеличение использования угля как базового стратегического топлива повлечет за собой и рост объемов образования ЗШО.

Проблема переработки и использования золошлаковых отходов актуальна во многих регионах России, и Иркутская область не исключение. На территории области действуют 15 тепловых электроцентралей (ТЭЦ), работающие преимущественно на бурых углях, общее потребление которых составляет более 16 млн. т в год, при этом в золоотвалы ежегодно поступает около 1,7-2,0 млн. т золы и шлака, из которых утилизируется не более 2% отходов. Суммарное количество накопленных в Иркутской области (станциями ОАО «Иркутскэнерго») золошлаков уже составляет более 80 млн. т, из которых практически 70 млн. т располагается в природоохраняемой зоне оз. Байкал.

Вопрос об экологичности технического объекта напрямую связан с его термодинамической эффективностью: чем выше его КПД, т.е. чем больше величина полезно используемой энергии всех форм, тем меньше негативное воздействие данного объекта на окружающую среду. Поэтому экологические проблемы энергетических предприятий можно и нужно рассматривать совместно с решением наиболее часто выполняемых исследований при оценке энергетической эффективности технологий, по выявлению резервов энергосбережения, по повышению термодинамической эффективности процессов и т.п.

Основная проблема, с которой приходится сталкиваться при использовании золы и шлака в промышленности, - это нестабильные фракционный состав и физико-химические характеристики, не соответствующие техническим требованиям. В свою очередь физико-химические свойства золы и шлака ТЭС формируются в ходе превращений минерального вещества топлива при горении в котельных уста- новках. Изучение изменений, происходящих с минеральным веществом угля в процессе сжигания, представляет собой часть крупной проблемы использования углей и утилизации их очаговых остатков.

Решение этих проблем становится возможным при использовании твердого топлива на основе технологий, предусматривающих его комплексную переработку, т.е. на основе энерготехнологий, позволяющих применять как органическую, так и минеральную составляющие части топлива. При этом обоснование выбора оптимальных режимов работы котлов ТЭС необходимо базировать на теории физи-ко-химических процессов горения угля.

Также должна быть разработана методика оценки эффективности энерготехнологического сжигания топлива в топках энергетических котлов, позволяющая оценить целесообразность использования котла в качестве котельной энерготехнологической установки (КЭТУ). КЭТУ позволит помимо пара получать золошлаковые продукты необходимого качества для дальнейшего полезного использования, например в стройиндустрии для замены природного сырья, а не золошлаковые отходы, которые складируются в больших количествах на золоотвалах.

В результате проведенных исследований, представленных в работах [1, 2], было выявлено, что основными факторами, влияющими на конечный минеральный состав золы и шлака, являются температурный уровень в топке и количество подаваемого окислителя в процессе сжигания топлива.

В топочном пространстве котла в определенных (режимных) условиях протекают превращения, описываемые тысячами реакций, с разложением исходных, образованием новых минеральных соединений и их взаимодействием. Процесс горения топлива - один из самых сложных физико-химических процессов и математически описать весь процесс крайне затруднительно. Существуют методы приближенного описания процесса и аналитического решения этой задачи с помощью вычислительной техники, например [3, 4], благодаря которым стало возможно проследить зависимости изменений минеральных соединений углей от режимных параметров процесса горения.

Итак, анализируя изменения минеральных соединений углей различных месторождений в процессе горения, можно констатировать следующее. Минеральная часть углей в процессе горения претерпевает существенные изменения в результате температурного и окислительно-восстановительного взаимодействия с газообразной фазой пылеугольного факела .

В результате температурных преобразований происходит изменение исходного состава минеральной части угля в котельной установке, при этом образуются такие соединения, как кварц (SiO2) и его модификации, муллит (Al6Si2O13), лейцит (KAlSi2O6), форстерит (Mg2SiO4), периклаз (MgO) и силикаты кальция типа алита (Са38Ю5). Эти минералы устойчиво существуют в пределах температур, характерных для топочных процессов. Однако в золах могут присутствовать промежуточные минеральные соединения, такие как продукты неполного сгорания топлива, например энстатит (FeSiО3) и анортит (СаAl2Si2O 8 ), не характерные для высоких температур топочных камер. Поэтому в золах ТЭС наличие таких образований может быть вызвано несовершенством организации топочного процесса (процесса сжигания).

Существенно меняет картину минеральных превращений количество подаваемого окислителя в процессе горения топлива. Наиболее явно это демонстрируют превращения железосодержащих минералов. При коэффициенте избытка воздуха меньше теоретического (а<1) в диапазоне температур, характерных для топочных процессов, преобразование этих минералов идет наиболее сложным путем, и могут образовываться промежуточные минеральные железосодержащие соединения, тем самым снижая потребительские показатели (характеристики) образующихся золошлаковых продуктов. При коэффициенте избытка воздуха больше теоретического (а>1) идет образование гематита (Fe2O3) и магнетита (Fе з О 4 ).

Когда мы говорим о золошлаковых продуктах как материалах, применяемых в промышленных целях, то необходимо выявлять такие режимы горения, при которых образуются минеральные соединения, востребованные потребителями. Например, для строительной промышленности наиболее привлекательны следующие соединения: Ca3SiO5 (алит), Fe3O4 (магнетит), SiO2 (кварц), Al6Si2O13 (муллит). Так, алит (Ca3SiO5) является основным компонентом портландцемента (45-65%, остальное - Ca2SiO4; Са3А12О6; Са4А12Fе2О10); магнетит (Fe3O4) может быть использован при производстве цветного цемента, футеровочной керамики; кварц (SiO2) - бетона и бетонных изделий, силикатного кирпича, тепло- и звукоизолирующие материалов, а также может быть заменой природного песка; муллит (Al 6 Si 2 O 13 ) - единственное высокотемпературное соединение Al2O3 с SiO2, поэтому он может применяться при производстве огнеупорных теплоизоляционных материалов.

Учитывая большое разнообразие сжигаемых углей, необходимо подобрать наиболее точную математическую модель процесса горения в топке, позволяющую определить оптимальные температуры и количество окислителя для получения требуемого состава золошлаковых продуктов. Для оценки адек- ватности математической модели, предлагаемой авторами работ [3, 4], проведены лабораторный (активный) и промышленный (пассивный) экспериментальные исследования по выявлению зависимостей изменения минеральных соединений углей от температуры и влиянию режимных параметров горения на состав золы и шлака.

Лабораторный эксперимент проводился на лабораторной установке «Печь электрическая сопротивления камерная лабораторная СНОЛ 7,2/1100» (муфельная печь) на кафедре «Теплоэнергетика» путем прокаливания проб угля при температурах 900°С, 1000°С и 1100°С.

Для лабораторного исследования была разработана методика проведения эксперимента, которая основывается на существующих ГОСТах определения основных технических характеристик твердого топлива.

В качестве топлива в эксперименте использовался азейский бурый уголь Иркутского бассейна (рис. 1 а). Выбор топлива основывался на том, что азейский уголь является одним из проектных топлив для котлов станций ОАО «Иркутскэнерго» вместе с ирша-бородинским и черемховским. Но в последние годы расширился перечень углей, поставляемых на ТЭЦ (мугунский, ирбейский, канский, переяслов-ский, жеронский, головинский), однако эти угли близки по своим технологическим характеристикам к проектным.

В процессе лабораторного эксперимента исследовались составы зольных остатков (рис. 1 б), полученных при прокаливании в муфельной печи.

аб

Рис. 1. Пробы топлива до (а) и после (б) прокаливания:

1 проба прокаливалась при температуре 900°С; 2 – 1000°С; 3 – 1100°С

В результате минералогического анализа было выявлено, что основными минералами в прокаленных пробах 1-3 (см. рис. 1) являются оксиды железа (магнетит – Fe3O4, лимонит – FeO∙ОН); сульфиды железа (пирит, марказит – FeS2); силикаты кальция, магния (амфиболы, пироксены – (Mg,Fe)[Si2O6]); полевые шпаты (NaAlSi3O8-CaAl2Si2O8; NaAlSi3O8); кварц (SiO2). В незначительных количествах присутствуют прочие минералы (турмалин, рутил, гранат, апатит, сфен, мусковит и др.). Стоит отметить, что основная часть минеральных соединений относится к силикатам. Количественные соотношения основных минералов в пробах приведены в таблице.

Как видно из таблицы, основную массу зольных остатков (полученных проб после прокаливания при разных температурах) составляет углистое вещество, которое представлено углеродом, содержание которого с повышением температуры снижается, что вполне логично и закономерно, так как из теории горения топлив известно, что горение угольной пыли включает два периода: тепловую подготовку и собственно горение. В процессе тепловой подготовки частица топлива прогревается, высушивается, и при температуре выше 110°С начинается тепловое разложение исходного вещества топлива с выделением газообразных летучих веществ. Собственно горение начинается с воспламенения летучих веществ при температуре 400-600°С, а при температуре около 1000-1100°С – горение кокса. Причем коксовый остаток большинства твердых топлив в основном состоит из углерода (от 60 до 97% массы частицы) и минеральной части.

Таблица

Результаты минералогического анализа, полученных проб при лабораторном эксперименте

|

Соединение (формула) |

Температура, °С |

||

|

900 |

1000 |

1100 |

|

|

Магнетит (Fe3O4) |

0,39 |

1,06 |

0,13 |

|

Лимонит (FeO∙ОН) |

0,45 |

0,01 |

6,67∙10-3 |

|

Амфиболы, пироксены (Mg,Fe)[Si2O6]2 |

3,03∙10-3 |

0,03 |

6,67∙10-3 |

|

Кварц (SiO2) |

3,03∙10-3 |

3,13∙10-3 |

6,67∙10-3 |

|

Полевой шпат (измененный полевой шпат) – NaAlSi3O8-CaAl2Si2O8; КAlSi3O8 |

3,03∙10-3 |

1,25 (6,25) |

0,53 (28,73) |

|

Углистое вещество (С) |

99,15 |

91,38 |

70,4 |

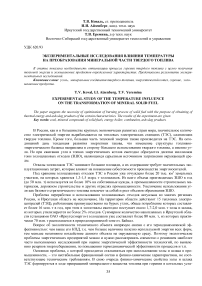

На рисунках 2а и 2б представлены зависимости изменения содержания кварца от температуры, полученные в результате лабораторного эксперимента и по данным математического моделирования процесса горения соответственно.

Рис.2. График изменения содержания кварца (SiO2) от температуры: а – лабораторный эксперимент; б – результаты расчета на математической модели

На рисунке 2а зависимость содержания кварца от температуры построена относительно массы пробы топлива, а на рисунке 2б – относительно кремнийсодержащих соединений минеральной части топлива. Таким образом, анализируя рисунки 2а и 2б, можно заключить, что характер зависимостей аналогичен для диапазона температур 900-1000 ºС и α ≤ 1. Такое же поведение наблюдается и у других минеральных соединений. Это подтверждает возможность применения математических моделей при определении конечного минерального состава золошлаковых продуктов и прогнозирования оптимальных режимных параметров для получения необходимого состава золошлаков при работе котла как КЭТУ.

В качестве результатов промышленного эксперимента использованы данные, полученные при анализе проб угля, золы-уноса и шлака, отобранные во время опытного сжигания смеси ирша-бородинского и ирбейского бурых углей на котлоагрегатах типа БКЗ-320-140-ТП ТЭЦ-6 ОАО «Иркутскэнерго».

Отбор проб осуществлялся в соответствии с общепринятыми требованиями, предъявляемыми при теплотехнических испытаниях котельных установок.

Проведенный минералогический анализ проб и анализ данных других подобных работ, проводимых другими авторами [5], показал, что при температуре в зоне активного горения 1600-1700°С в результате сжигания образуются следующие соединения: SiO2; CaO; MgO; CaSO4; 3CaO∙SiO2; 3CaO∙Al2О3; Fe2О3; Fe3O4; CaCO3; 4СаО∙Al2О3∙Fe2О3; CHxNO; стеклофаза; SiO2; Al6SiO13; CaO∙MgO∙SiO2; CaSO4; 3CaO∙SiO2; пироксены: Mg2Si2O6; Fе2Si2O6; СаMgSi2O6; NaAlSi2O6; содержание их в золе-уноса и шлаке показано на рисунке 3.

Проведенные экспериментальные исследования показали, что котельный агрегат можно использовать в качестве энерготехнологической установки типа КЭТУ для комбинированного производства тепловой энергии и золошлаковых продуктов необходимого качества, поддерживая определенные режимные параметры в процессе сжигания топлива. Кроме того, обобщая данные лабораторного и промышленного экспериментов, можно заключить, что результаты, получаемые с помощью математического моделирования процесса горения, могут быть использованы для оценки работы КЭТУ.

зол а-уноса

SiO2; CaO;

M gO; CaS O4;

3CaO·SiO2;

3CaO·Al2О3;

Fe2О3; Fe3O4;

CaCO3;

4СаО·Al2О3;

CHxNOz и др.

угол ь

СНхNOz; MgCO 3;

FeCO3; CaCO 3;

SiO2; Fe2S и др.

SiO2; CaSO4; Fe2S;

Fe2O3; Al6SiO13; CaO; CHxNOz и др.

шлак стеклофаза; SiO2; Al6SiO13; CaO·MgO·SiO2; CaSO4; 3CaO·SiO2; пироксены : Mg2Si2O6; Fе2Si2O6; СаMgSi2O6; NaAlSi2O6 и др .

Рис. 3. Схема преобразований минеральных соединений угля в котельном агрегате

Итак, учитывая механизмы поведения минеральных компонентов угля в процессе его сжигания, возможно решение задачи повышения экономической, термодинамической и экологической эффективности работы ТЭС путем выбора оптимальных режимов горения для производства золошлаковых материалов с необходимым потребителям составом, при этом не снижая эффективности (техникоэкономических показателей) работы котельной установки.