Экспертная система диагностики причин образования опасных микродефектов в кабельной изоляции

Автор: Жигалов Илья Евгеньевич, Моногаров Олег Игоревич

Рубрика: Управление в технических системах

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Введение. Рассмотрена проблема диагностики причин образования опасных микродефектов в кабельной изоляции. Данный вопрос является весьма актуальным, так как качество электрической изоляции оказывает непосредственное влияние на надежность и безопасность всего изделия. Для определения и устранения причин появления опасных микродефектов на предприятиях внедрены системы управления качеством, чья работа основана на циклических механизмах и сопряжена с экономическими издержками, вызванными проведением технологических экспериментов. При этом также большое значение имеют опыт и квалификация персонала, анализирующего поступающую информацию. Сложность проводимого анализа заключается в отсутствии однозначной взаимосвязи между значениями показателей качества и причинами микродефектов, в результате чего формируются ошибки при регулировании технологического процесса. Цель исследования. Разработка экспертной системы для оказания поддержки в принятии решений по диагностике причин образования опасных микродефектов в кабельной изоляции. Материалы и методы. Задача диагностики причин микродефектов может быть представлена как задача нечеткой классификации или распознавания образов. Для ее решения нами была разработана экспертная система, аккумулирующая опыт специалистов высокого уровня ведущих предприятий отрасли. Основными компонентами системы являются машина нечеткого логического вывода и продукционная база знаний. Механизм вывода основан на алгоритме Мамдани с включением дополнительных элементов, отвечающих специфике задачи. База знаний и функции принадлежности разработаны для силовых кабелей с изоляцией из сшитого полиэтилена на напряжение от 6 до 35 кВ включительно. Выходом экспертной системы является нечеткий образ возможных причин образования опасных микродефектов. Результаты. По результатам тестирования при использовании разработанной нами системы издержки на проведение экспериментов сократились на 24 %. Заключение. Таким образом, создание системы позволило уменьшить число ошибок при диагностике причин образования опасных микродефектов в кабельной изоляции, повысить степень автоматизации технологического процесса и увеличить эффективность системы управления качеством.

Кабельная изоляция, микродефекты, диагностика, экспертная система, машина нечеткого логического вывода

Короткий адрес: https://sciup.org/147232304

IDR: 147232304 | УДК: 004.891.3 | DOI: 10.14529/ctcr200105

Текст научной статьи Экспертная система диагностики причин образования опасных микродефектов в кабельной изоляции

Технология изготовления изоляции высоковольтных силовых кабелей представляет собой сложный процесс, обусловленный огромным множеством факторов, связанных с условиями производства, настройкой оборудования, качеством исходного сырья, квалификацией персонала и другими. При этом к качеству продукции предъявляется достаточно жесткая система требований, гарантирующая для конечного потребителя надежную и безопасную эксплуатацию кабельных изделий [1]. В связи с этим контроль качества продукции на предприятиях кабельной промышленности имеет большое значение и непосредственно связан с процессом производства. Образование опасных дефектов в большинстве случаев связано с неправильными настройками технологического процесса, регулирование и адаптация которых к условиям производства осуществляются в рамках системы управления качеством на этапе технологической подготовки производства [2–4].

Одной из проблем управления качеством продукции является идентификация причин образования тех или иных дефектов, особенно это касается микродефектов, степень опасности которых связана с генерируемыми ими частичными разрядами. Решение данной проблемы требует от производственного персонала высокого уровня квалификации и опыта, которые часто не соот- ветствуют сложности поставленной задачи. В результате предприятие терпит убытки, связанные с расходованием ресурсов, растягиванием во времени технологической подготовки производства и неэффективной настройкой параметров технологического процесса. Для решения аналогичных задач в других сферах народного хозяйства – стекольной [5] или обрабатывающей промышленности [6] – разрабатываются интеллектуальные экспертные системы, аккумулирующие в себе накопленный опыт специалистов высокого уровня, что позволяет существенно повысить эффективность процесса диагностики. Разработка подобных систем для кабельной промышленности позволила бы повысить степень автоматизации технологического процесса производства высоковольтных кабелей, существенно улучшить диагностику причин образования опасных микродефектов и тем самым обеспечить повышение эффективности производственного процесса в данной сфере.

1. Математическая постановка задачи

Пусть после проведения требуемых измерений и испытаний контроля качества изготовления кабельной изоляции имеется множество значений показателей качества X , причем все показатели за исключением уровня частичных разрядов находятся в норме. Также имеется множество предполагаемых причин образования микродефектов V , вызвавших появление опасных частичных разрядов. В связи с тем, что в общем случае дать однозначную оценку полученным результатам контроля качества не представляется возможным, определение причин образования опасных микродефектов сводится к задаче нечеткой классификации в многомерном пространстве или распознавания образов, в результате решения которой необходимо получить отображение:

X → D , D = {( d i , μ( d i )) | d i ∈ V }, (1) где di – класс причины микродефекта; V – множество возможных причин; μ( di ) – степень принадлежности микродефекта классу d i .

2. Методология решения

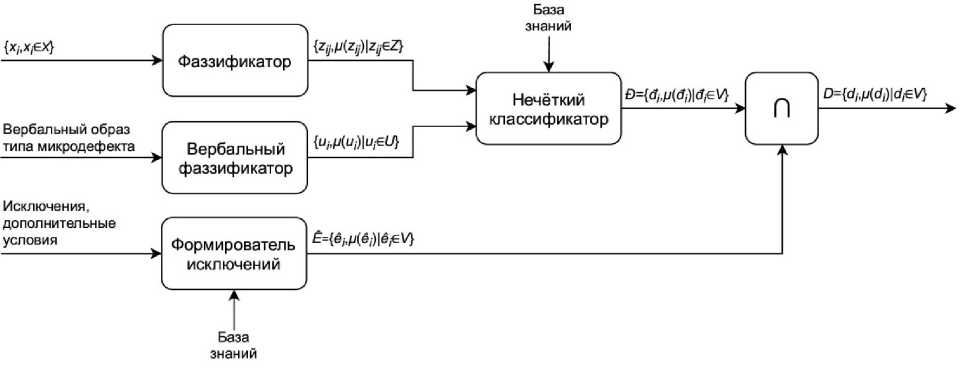

Для решения задачи (1) была разработана машина нечеткого логического вывода, функциональная схема которой представлена на рис. 1.

Рис. 1. Функциональная схема машины нечеткого логического вывода Fig. 1. Fuzzy logic output machine functional diagram

Процедура нечеткого логического вывода основана на алгоритме Мамдани [7] и содержит в себе дополнительные функциональные элементы, отвечающие специфике принятия решений в диагностике причин микродефектов кабельной изоляции.

Входными данными машины нечеткого логического вывода являются: множество значений показателей качества X (см. рис. 1), образ наиболее развитого поверхностного микродефекта, исключения и дополнительные условия, а выходными – нечеткий образ D причины образования опасных микродефектов.

Преобразование численной информации к нечеткому виду производится в фаззификаторе с помощью заданных на основе экспертной информации функций принадлежности следующего вида:

для ограниченных слева показателей качества:

|

X;

|

X*:

|

|

|

V:

|

U:

|

|

Рис. 2. Множества X , V , U , X*

Fig. 2. Sets X , V , U , X*

Для получения формального представления типа микродефекта {( u i , ц( u i )) | u i е U} на выходе вербального фаззификатора применяется метод парных сравнений [8], в качестве оцениваемого признака используется степень различимости типа микродефекта u i е U . Иными словами, при сопоставлении двух классов микродефектов из множества U лицо, принимающее решение, должно ответить на вопрос: «Какой из классов (типов) и в какой мере более узнаваем в имеющемся образе?». Оценивание меры узнаваемости производится на основе пятиуровневой шкалы, в которой ранг 1 соответствует отсутствию преимущества в узнаваемости рассматриваемых классов микродефектов, ранг 3 – слабому преимуществу, ранг 5 – существенному преимуществу, ранг 7 – очевидному преимуществу и ранг 9 – несомненному преимуществу. Соответственно, после завершения процедуры распознавания имеем образ типа микродефекта {( u i , ц( u i )) | u i е U }.

На следующем этапе в нечетком классификаторе на основе правил базы знаний определяется прообраз причины образования опасных микродефектов Ð , механизм получения которого включает: вычисление степени выполнения правил, активизацию исходов правил и аккумуляцию.

Вычисление степени выполнения правил производится с использованием t -норм MIN, PROD и t -конормы MAX; конъюнкция во всех случаях выполняется с использованием t -нормы MIN, за исключением случаев, когда связываются элементы из U и X* ; здесь используется оператор PROD, отражающий более тесную взаимосвязь, присутствующую между типом микродефекта и его значением.

Функции принадлежности исходов правил ц ( v i ) v i е V являются синглетонами, равными единице. В результате их активации получаем функции принадлежности, равные степени выполнения левой части правил. Последующая аккумуляция объединяет исходы правил с их активированными функциями принадлежности в прообраз причины опасных микродефектов В = {( Йь р( $ )) | 5 i е V} .

Еще один компонент машины нечеткого логического вывода – формирователь исключений – позволяет отсеять уже опровергнутые предположения о причинах образования микродефектов, а также учесть дополнительные сведения о проведенных испытаниях, например, появление опасных частичных разрядов после воздействия циклов нагрева и охлаждения. Правила, используемые в формирователе исключений, носят четкий характер, соответственно и функции принадлежности выходного множества Ê = {( ê i , μ( ê i )) | ê i ∈ V } будут принимать только два значения – 0 и 1.

В завершающей стадии нечеткого логического вывода с помощью оператора MIN выполняется операция пересечения множеств Ð и Ê , на выходе которой имеем искомое множество D .

Для работы машины нечеткого логического вывода на основе технической литературы и экспертной информации была сформирована продукционная база знаний. Сбор экспертной информации производился с помощью очного анкетирования. Состав экспертной группы подбирался с учетом формальных требований, взаимных рекомендаций и самооценок респондентов. Взаимные оценки учитывались неформально – через рекомендации, даваемые друг другу членами профессионального сообщества. При этом каждый из участников исследования должен был соответствовать определенным требованиям:

-

1) наличие профильного очного высшего образования;

-

2) занимаемая должность должна быть связана с производством или проведением испытаний кабельной изоляции (технолог, инженер отдела технического контроля, инженер испытательной лаборатории и производные);

-

3) стаж работы в занимаемой должности (должностях) должен составлять не менее 10 лет.

Принятие решения о численности группы и ее квалификации производилось на основе показателей экспертных и групповых самооценок по подготовке сырья, экструзии и вулканизации кабельной изоляции. Целевым показателем была установлена групповая самооценка не ниже 8 по 10-балльной шкале в каждой предметной области. В результате была сформирована рабочая экспертная группа из 12 человек, имеющая следующие групповые самооценки:

-

• в области подготовки сырья – 8,75;

-

• в области экструзии – 8,05;

-

• в области вулканизации – 8,05.

Здесь следует отметить, что согласно [9, 10] численность экспертной рабочей группы из 12 человек принадлежит рекомендуемому диапазону от 5 до 15 человек.

Основная анкета по сбору экспертной информации состоит из описания сложившейся ситуации и 10 вопросов, на рис. 3 представлен шаблон анкеты.

Анкета

Описание си туаци и :

Пусть для изготовленного образца кабеля выполняются все требования по качеству изоляции кроме требования к уровню частичных разрядов. Требуется определить причину образования опасных частичных разрядов, используя результаты контроля других показателей качества, косвенно указывающих на возможную причину. Считать при этом оборудование производственной линии исправным.

Вопросы:

1-8. Как вы считаете, какие показатели качества изготовления кабельной изоляции и в какой мере связаны с образованием микродефектов, способных вызвать в изоляции опасные частичные разряды вследствие <причина vp v. е V>?

Перечень показателей качества

-

9. Укажите для каждого показателя качества предельное значение, начиная с которого он начинает учитываться при диагностике причины образования микродефектов, способных вызвать опасные частичные разряды?

-

10. Укажите для каждого показателя качества предельное значение, начиная с которого он оказывает сильное влияние при диагностике причины образования микродефектов, способных вызвать опасные частичные разряды?

Перечень показателей качества

Перечень показателей качества

Рис. 3. Анкета экспертного опроса Fig. 3. Questionnaire of expert poll

Определение меры взаимосвязи показателей качества с причинами образования микродефектов, способных вызвать опасные частичные разряды, осуществлялось на основе шкалы лингвистических оценок, представленной в табл. 1.

Таблица 1

Шкала оценок меры взаимосвязи показателей качества и причин образования микродефектов

Table 1

Scale of assessments of the relationship between quality and causes of microdefects

|

Ранг |

Лингвистическая переменная |

|

0 |

«отсутствует» |

|

1 |

«очень низкая» |

|

2 |

«низкая» |

|

3 |

«средняя» |

|

4 |

«высокая» |

|

5 |

«очень высокая» |

При последующей обработке полученной экспертной информации решались три задачи: 1) оценка качества информации; 2) определение параметров функций принадлежности; 3) составление продукционных правил.

Для решения первой задачи был произведен расчет коэффициентов вариации k V [11] ответов на поставленные вопросы, наибольшее значение данного коэффициента оказалось равным 0,201, среднее – 0,098. В соответствии с [12] полученные оценки характеризуют проведенное исследование в целом как имеющее низкую вероятность неверного определения исследуемых величин, в наиболее неоднозначном вопросе – как умеренную, что свидетельствует о высоком уровне надежности принимаемых системой решений.

Вторая задача решается на основе информации о мерах взаимосвязи показателей качества с причинами образования опасных микродефектов и данных об их предельных значениях. На первом этапе ее решения рассчитываются коэффициенты компетентности экспертов, определение которых согласно приведенному в [13–15] описанию является слабо структурированной задачей, в результате чего любая оценка компетентности будет носить весьма условный характер. В связи с этим по рекомендации тех же источников следует пользоваться комбинированными методами оценок, учитывающих как формальные характеристики квалификации экспертов, так и статистику их ответов. Для формальной оценки знаний экспертов будем учитывать их стаж работы, связанной с производством и контролем качества кабельной изоляции, должность и долю рынка предприятия [16]. Шкала оценки данных факторов представлена в табл. 2.

Таблица 2

Шкала оценок формальных характеристик знаний экспертов

Table 2

|

Scale of assessments of formal knowledge characteristics of experts |

||||

|

Стаж, k стаж |

Должность, k долж |

Доля рынка, k др |

||

|

От 10 до 15 лет |

1,5 |

Исполнитель |

1,5 |

1 + ω/ω max |

|

От 15 до 25 лет |

1,75 |

Управляющий СЗ |

1,75 |

|

|

Более 25 лет |

2 |

Управляющий ВЗ |

2 |

|

Примечания: СЗ – среднее звено (начальник отдела, цеха, заведующий лабораторией, …); ВЗ – высшее звено (главный инженер, главный технолог, директор по качеству, …); ω – занимаемая предприятием доля российского рынка.

Для статистической оценки ответов используется коэффициент отклонения суждений экспертов, рассчитываемый в соответствии с [15] по формуле к - A1

k л = л ,

^max где Δl – абсолютное значение отклонения суждения l-го эксперта от среднего, Δmax – максимальное отклонение от среднего.

Тогда результирующий коэффициент компетентности l-го эксперта kc по некоторому оцениваемому показателю равен kс = kстаж

1г долж

⋅ k др · (2 – k Δ ).

Для расчета коэффициента kc выбран мультипликативный механизм образования, так как он в наибольшей степени соответствует логике оценивания компетентности посредством операции «И».

Теперь рассмотрим множества экспертных оценок по 9-му и 10-му вопросам C 01 и C 02 , включающие в себя соответственно левые и правые границы функций принадлежности. Функции принадлежности, построенные по данным оценкам, представляют собой оригинальные отображения, которые требуется адаптировать к конкретному продукционному правилу. Для этого по оси OX откладываются значения некоторого j -го показателя качества i -го продукционного правила, а по оси OY значения его функции принадлежности, и выполняется следующая последовательность действий:

-

1) находятся оригинальные значения коэффициентов a 0 и b 0 линейного участка y 0 ( x ) = a 0 x + b 0 функции принадлежности по точкам ( x 01 , 0,2) и ( x 02 , 1) (( x 01 , 1) и ( x 02 , 0,2) для ограниченных слева показателей качества);

-

2) определяется x -координата c 1 ( c 2 для ограниченных слева показателей качества) точки пересечения функции y 0 ( x ) с осью OX ;

-

3) рассчитываются коэффициенты функции y ij ( x ) по формулам:

a= a0 ⋅η, b=y0(x01)-a⋅x01 (b=y0(x02)-a⋅x02), ηmax где η – мера взаимосвязи показателя качества и причины образования микродефекта, рассчитываемая как средневзвешенная оценка по ответам экспертов с учётом весовых коэффициентов компетентности экспертов kc;

-

4) определяется x -координата c 2 ( c 1 для ограниченных слева показателей качества) точки, в которой функция y ij ( x ) принимает значение 1.

После определения функций принадлежности последней задачей остается формирование правил базы знаний, которое производится на основе ответов на вопросы 1–8. В соответствии с числом элементов множества V имеем 8 продукционных правил (для компактности записи условимся, что для показателей качества из множества X* имеется в виду принадлежность их значений к категории высоких, а для элементов множества U – степень принадлежности к определенному типу микродефектов):

1. ЕСЛИ ((U(1) И X*(13)) ИЛИ (U(1) И X*(8))) И ((U(2) И X*(14)) ИЛИ (U(2) И X*(9))), ТО V(1);

2. ЕСЛИ (U(1) И X*(13)) ИЛИ (U(1) И X*(8)), ТО V(2);

3. ЕСЛИ X*(5) И X*(6) И ((U(2) И X*(14)) ИЛИ (U(2) И X*(9))), ТО V(3);

4. ЕСЛИ (U(5) И X*(17)) ИЛИ (U(5) И X*(12)), ТО V(4);

5. ЕСЛИ X*(1) И ((U(3) И X*(15)) ИЛИ (U(3) И X*(10))), ТО V(5);

6. ЕСЛИ X*(1) И ((U(4) И X*(16)) ИЛИ (U(4) И X*(11))), ТО V(6);

7. ЕСЛИ X*(2) И X*(3) И X*(4) И X*(6) И ((U(4) И X*(16)) ИЛИ (U(4) И X*(11))), ТО V(7);

8. ЕСЛИ X*(7), ТО V(8).

3. Научная новизна

4. Результаты тестирования

5. Анализ полученных результатов

Отметим, что полученные нами функции принадлежности и продукционные правила базы знаний были разработаны для систем управления качеством производства кабелей с изоляцией из сшитого полиэтилена на напряжение от 6 до 35 кВ и отражают специфику их изготовления. В качестве объекта исследования нами были выбраны кабели данного класса, так как они являются наиболее востребованными и их производство составляет более 90 % рынка. При необходимости система может быть расширена для кабелей других номинальных напряжений и типов изоляции путем добавления в базу новых правил и соответствующих функций принадлежности.

В данной работе на основе экспертной информации были разработаны база знаний и машина нечеткого логического вывода экспертной системы, позволяющей выявлять причины образова- ния опасных микродефектов в кабельной изоляции и предназначенной для использования в составе автоматизированных производственных систем на предприятиях кабельной промышленности. Отличительной особенностью предлагаемой системы нечеткого логического вывода является механизм формирования функций принадлежности с помощью трансформации некоторой исходной функции на основе экспертных оценок меры взаимосвязи рассматриваемого показателя с заключением продукционного правила.

Тестирование разработанной экспертной системы проводилось на основе архивных данных отдела технического контроля одного из предприятий кабельной промышленности, содержащих результаты испытаний кабельной изоляции и уставки параметров технологического процесса. Для каждого кабеля, имеющего проблему, подходящую под описание из анкеты экспертного опроса, была проведена процедура распознавания образа причины опасного микродефекта с использованием разработанной нами экспертной системы. Всего было протестировано 44 кабеля, для диагностики которых специалистам предприятия потребовалось проведение 75 экспериментов с образцами кабелей, а при использовании нашей системы – 57.

Анализ результатов тестирования показал, что с использованием разработанной нами экспертной системы число проведенных экспериментов и соответственно затраты на их проведение уменьшились на 24 %.

Вывод

Таким образом, разработанная экспертная система, предназначенная для диагностирования причины образования опасных микродефектов в кабельной продукции при ее использовании в составе системы управления качеством кабельного производства, позволяет повысить эффективность технологического процесса промышленных предприятий данного профиля.

Список литературы Экспертная система диагностики причин образования опасных микродефектов в кабельной изоляции

- ГОСТ Р 55025-2012. Кабели силовые с пластмассовой изоляцией на номинальное напряжение от 6 до 35 кВ включительно. - М.: Стандартинформ, 2014. - 31 с.

- Образцов, Ю.В. Силовые кабели среднего напряжения с изоляцией из сшитого полиэтилена. Факторы качества / Ю.В. Образцов, А.А. Фрик, А.А. Сливов // Кабели и провода. - 2005. - № 1. - С. 9-13.

- Леонов, А.П. Выявление дефектов кабелей и проводов при испытаниях по категории ЭИ-2 / А.П. Леонов, В.В. Редько // Кабели и провода. - 2015. - № 1. - С. 15-20.

- Баринов, В.М. Входной контроль качества кабельной продукции / В.М. Баринов, А.В. Пронин, Н.Н. Соловьев // Кабели и провода. - 2016. - № 6. - С. 16-18.

- Домнич, В.С. Построение базы знаний для поиска причин аварийных ситуаций при формировании листового стекла / В.С. Домнич, В.А. Иващенко // Управление большими системами. - 2011. - Вып. 33. - С. 218-232.

- Козлова, Т.Д. Экспертная система поддержки принятия решений для определения причин отказов автоматизированных станочных модулей / Т.Д. Козлова, А.А. Игнатьев // Известия высших учебных заведений. Поволжский регион. Технические науки. - 2013. - № 1 (25). - С. 19-25.

- Борисов, В.В. Нечеткие модели и сети / В.В. Борисов, В.В. Круглов, А.С. Федулов. - М.: Горячая линия - Телеком, 2007. - 284 с.

- Борисов, А.Н. Принятие решений на основе нечетких моделей: Примеры использования / А.Н. Борисов, О.А. Крумберг, И.П. Федоров. - Рига: Зинатне, 1990. - 184 с.

- Рязанцев, В.И. Методика проведения согласования экспертных оценок, полученных путем индивидуального анкетирования методом анализа иерархий / В.И. Рязанцев, А.В. Морозов // Инженерный вестник. - 2014. - № 12. - http://engsi.ru/doc/742182.html (дата обращения: 25.10.2019).

- Елтаренко, Е.А. Обработка экспертных оценок: учеб. пособие / Е.А. Елтаренко, Е.К. Крупнова. - М.: Изд-во МИФИ, 1982. - 96 с.

- Бешелев, С.Д. Математико-статистические методы экспертных оценок / С.Д. Бешелев, Ф.Г. Гурвич. - 2-е изд., перераб. и доп. - М.: Статистика, 1980. - 263 с. - (Матем. статистика для экономистов).

- Менеджмент: учеб. / под ред. проф. В.И. Королева. - М.: Экономистъ, 2006. - 432 с. - (Homo faber).

- Бухарин, С.Н. Проблема оценки компетентности и психологических свойств эксперта / С.Н. Бухарин, Н.А. Дивуева // Инноватика и экспертиза. - 2013. - Вып. 1 (10). - С. 108-115.

- Коробов, В.Б. Организация проведения экспертных опросов при разработке классификационных моделей / В.Б. Коробов // Социологические исследования. - 2003. - № 11. - С. 102-108.

- Литвак, Б.Г. Экспертные оценки и принятие решений / Б.Г. Литвак. - М.: Патент, 1996. - 271 с.

- Назад в неопределенность: будущее кабельного рынка. - https://www.ruscable.ru/article/ back_to_uncertainty/ (дата обращения: 25.10.2019).