Эксплуатация опорного подшипника ротора сушильного аппарата в химическом производстве

Автор: Великанов Николай Леонидович, Корягин Сергей Иванович, Мазур Екатерина Владимировна

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 1 (43), 2018 года.

Бесплатный доступ

В статье рассматриваются основные проблемы выхода подшипникового узла из строя при работе на химическом предприятии. Шариковый подшипник используется на производстве с широким температурным диапазоном, возможностью проникновения влаги и загрязняющих веществ. Эти обстоятельства приводят к значительному снижению эффективного срока службы смазки, что может привести к повреждению подшипника. В данной статье описаны результаты диагностики подшипниковых узлов, при работе которых использовано несколько видов пластичных смазок.

Подшипниковый узел, химическое производство, пластичные смазки

Короткий адрес: https://sciup.org/148186398

IDR: 148186398 | УДК: 539.3:

Текст научной статьи Эксплуатация опорного подшипника ротора сушильного аппарата в химическом производстве

При производстве сложных полиэфиров существует необходимость с одной стороны быстрого охлаждения гранулята и одновременно - набора нужной кристалличности за счет высокой температуры. Полиэтилентерефталат (ПЭТФ) подвержен гидролизу, поэтому поглощая воду, молекулы пытаются вернуться в начальное свое состояние, тем самым понижая прочностные характеристики. Одним из основных критериев выпуска качественной продукции является сушка. Сушильные аппараты, установленные на предприятиях по производству ПЭТФ, центробежного типа с противото-ковой подачей горячего технологического воздуха. Данный тип сушилок имеет корпус с крышкой, в корпусе установлен ротор, вал которого закреплен в верхним и нижним подшипниковых узлах. Схема использования центробежной сушилки заключается в подаче гранулята с технологической водой и последующем отделении гранулята от технологической воды. Сушка производиться с двойным замкнутым циклом по воде и технологическому воздуху. В процессе циркуляции в замкнутом контуре, вода и технологический воздух насыщаются продуктами окисления полимера (ацетальдегид), имеющими коррозионные свойства. Температура охлажденной циркулирующей воды 80ºС, температура воздуха 170ºС, температура продукта в сушилке 180ºС.

Наиболее часто встречающейся поломкой сушильного аппарата является выход из строя подшипникового узла ротора. Основные факторы, влияющие на данную поломку – это высокая температура и наличие химических элементов в технологической воде. Срок службы подшипника определяет смазка подшипника, которая в свою очередь сводит к минимуму возможность появления деформации детали, тем самым повышая фактор надежности эксплуатации механизмов и оборудования.

Эксплуатация опорного подшипника ротора сушильного аппарата …

Смазка поддерживает тонкую износостойкую пленку между контактными областями деталей подшипника, уменьшая трение и предотвращая износ.

Отсюда следует, что важно правильно подобрать смазку. Для этого необходимо иметь конкретные требования к эксплуатации и произвести расчет времени рабочего состояния смазки. Для основного расчета срока службы смазки следует применять предельные факторы и ограничения. Важно, что правильный расчет позволит сократить количество используемой смазки и тем самым понизить общие эксплуатационные расходы.

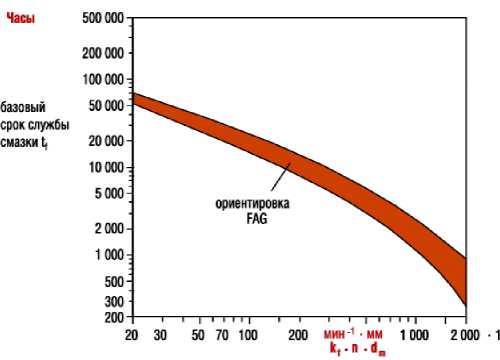

Если до истечения cрока службы подшипника предполагается смена смазки, то важно правильно определить интервалы смены смазки. Номинальные интервалы смазки подшипника ( t f ) представлены в [1]. Для определения t f необходимо определить ряд параметров (см. Рис. 1, табл. 1 – 2) [1].

Рисунок 1 – Базовый срок службы смазки

Для определения t f (см. Рис. 1) [1]

необходимо определить ряд параметров.

kf xnx dm ;

где k (см. Таб.1) [1]. Для определения уточненного срока службы смазки ( tfq ) необходимо воспользоваться простой формулой с уточняющими (понижающими) коэффициентами.

На рисунке и в таблицах обозначены: n – о тносительная частота вращения; d m – средний (делительный) диаметр подшипника (D + d/2 ); D - наружный диаметр наружного кольца; d – внутренний диаметр внутреннего кольца.

Применяется, также, понятие модифицированного значения долговечности консистентной смазки tfq tfq = t/ x /1 x /2 x /3 x /4 X /5 X /б, где f1…f6 – понижающие коэффициенты

(см. таб.2) [1].

Таблица 1 – Коэффициент k f для расчета срока службы консистентной смазки (для стандартных литиевых консистентных смазок при обычных условиях окружающей среды)

|

Шарикоподшипник k f |

Роликоподшипник k f |

||

|

Радиальные однорядные двухрядные |

0,9…1, 1 1,5 |

Цилиндрические одноряд ные двурядные без сепаратора |

3…3, 5 3,5 25 |

|

Радиальноупорные однорядные двурядные |

1,6 2 |

Упорные ци линдрические |

90 |

|

Шпиндельные а =15 ° а =25 ° |

0,75 0,9 |

Игольчатые |

3,5 |

|

С 4-х точечным контактом |

1,6 |

Конические |

4 |

|

сферические |

1,3…1, 6 |

Сферические однорядные |

10 |

|

Упорные |

5…6 |

Сферические двурядные (исп. Е) |

7…9 |

|

Двурядные упорнорадиальные |

1,4 |

Сферические двурядные сос средним бортиком |

9…12 |

Таблица 2 – Понижающие коэффициенты f 1 … f 6

|

1. Увлажнение и загрязнение подшипника |

|

|

Слабо-среднее |

f 1 =0,9…0,7 |

|

Сильное |

f 1 =0,7…0,4 |

|

Очень сильное |

f 1 =0,4…0,1 |

|

2. Ударные нагрузки и вибрация |

|

|

Слабо-среднее |

f 2 =0,9…0,7 |

|

Сильное |

f 2 =0,7…0,4 |

|

Очень сильное |

f 2 =0,4…0,1 |

|

3. Влияние температуры |

|

|

t до 75 ° С |

f 3 =0,9…0,6 |

|

t от 75 до 85 ° С |

f 3 =0,6…0,3 |

|

t от 85 до 120 ° С |

f 3 =0,4…0,1 |

|

4. Влияние повышенной нагрузки (Р – результирующая нагрузка, С – динамическая грузоподъемность) |

|

|

Р/С=0,1…0,15 |

f 4 =1…0,7 |

|

Р/С=0,15…0,25 |

f 4 =0,7…0,4 |

|

Р/С=0,25…0,35 |

f 4 =0,4…0,1 |

|

5. Влияние продува подшипника |

|

|

Слабое |

f 5 =0,7…0,5 |

|

Сильное |

f 5 =0,5…0,1 |

|

6. Вертикальный вал. уплотнение |

|

|

Наличие |

f 6 =0,7…0,5 |

Н.Л. Великанов, С.И. Корягин, Е.В. Мазур

Одной из областей применения в машиностроении пластичной смазки является использование ее для подшипников качения.

Пластичные смазки, на ряду со смазыванием, т.е. защитой от износа и трения, имеют необходимость обладать еще таким свойством, как устойчивость к различным средам, нагрузкам, перепадам температур.

Состав смазки подшипников качения имеет в своей основе масло, загуститель и различного рода присадки, необходимые для улучшения желаемых свойств. В свою очередь, масло для смазки может быть минеральным, синтетическим или смешанным (полусинтети-ческим). Различные типы присадок оказывают влияние на защитные свойства масла в экстремальных условиях, регулируют вязкость при разнице температур, а также оказывают непосредственное влияние на такое свойство, как стойкость к образованию коррозии.

Процентная доля загустителя в консистентной смазке составляет в среднем 15%, основной его задачей является, так называемое, «поглощение» масла и высвобождение его в малых количествах к элементам подшипника в течение эксплуатационного периода. Загустители придают смазке пластичность, тем самым удерживая ее в подшипнике, не позволяя покидать его под действием центробежных сил. Состав загустителя является основой определяющей свойства смазки (табл. 3).

Таблица 3 – Влияние загустителя на свойства смазок [2].

|

Загуститель |

Эксплуатационный диапазон темпера тур масел (ºС) |

Предпочтительные области применения |

|

|

Минеральное |

Синтетическое |

||

|

Алюминий |

-20 до 70 |

- |

Редукторы, арматура |

|

Кальций |

-30 до 50 |

- |

Лабиринтные уплотнения в водной среде |

|

Литий |

-35 до 120 |

-60 до160 |

Подшипники качения |

|

Натрий |

-30 до 100 |

- |

Редукторы |

|

Алюминиевый комплекс |

-30 до 140 |

-60 до160 |

Подшипники качения и скольжения (пластмассовые), малогаба- |

|

ритные редукторы |

|||

|

Бариевый комплекс |

-25 до 140 |

-60 до 160 |

Подшипники качения, арматуры, подшипники скольжения при смешанном трении |

|

Кальциевый комплекс |

-30 до 140 |

-60 до 160 |

Подшипники качения, уплотнители (высокоскоростная смазка), смазка для цепей |

|

Литиевый комплекс |

-40 до 140 |

-60 до 160 |

Подшипники качения, муфты |

|

Натриевый комплекс |

-30 до 140 |

-40 до 160 |

Подшипни ки качения (при вибрации) |

|

Бентонит |

-40 до 140 |

-60 до 180 |

Арматура (на силиконовой основе для систем глубокого вакуума), редукторы, кон такты |

|

Полимочевина |

-30 до 160 |

-40 до 160 |

Подшипники качения |

|

Политетрафторэтилен |

- |

-40 до 260 |

Подшипника качения, арматуры в агрессивных средах |

При расчете срока службы смазки, необходимо учитывать условия работы подшипникового узла, механико-динамические нагрузки, воздействие окружающей среды, а также тип подшипника [3-6].

Для многих областей применения номинальная долговечность подшипника является достаточным критерием. Теоретически возможно просчитать срок службы конкретно используемого типа смазки для подшипника, зная средний диаметр и коэффициент скорости используемого подшипника. Но все чаще, с учетом эксплуатационных условий, появляется необходимость расчета срока службы смазки подшипника практически. На сокращение фактического срока службы смазки являются следующие факторы: загрязнение; наличие агрессивных химических компонентов во внешней

Исследование влияния антифрикционной добавки на долговечность подшипников качения среде; высокая несущая нагрузка; вибрация; структурные факторы, а именно, направление сборки подшипника (горизонтальное, вертикальное, угловое). От направления сборки зависит интервал повторного смазывания.

Диапазон рабочих температур смазки должен соответствовать диапазону рабочих температур подшипника, и производители консистентных смазок указывают диапазон рабочих температур по DIN 51825 [5]. Где верхнее значение определяется с помощью испытаний на испытательной установке. Нижнее значение определяется по средством давления потока смазки.

Выбор пластичных смазок зависит от области применения и производится на основании триботехнических характеристик, которые в свою очередь, дают оценку параметров изнашивания и отображают состояние системы.

Опорный подшипник сушильного аппарата в химическом производстве является хорошим примером для рассмотрения воздействия влияющих факторов, таких как проникновение влаги, высокая температура и агрессивная химическая среда. При использовании рекомендованной заводом-изготовителем универсальной литиевой пластичной смазки, подшипниковый узел (при соблюдении регламента интервала смазывания) выходил из строя по прошествии всего 3000 машино-часов.

После перехода на другую марку пластичной литиевой смазки с другим видом загустителя, время работы подшипника увеличилось, но достичь желаемого результата так и не получилось.

Ниже (рис. 2 – 4) приведены фотографии подшипника после отработки 8640 машино-часов в сушильном аппарате центробежного типа, установленном на предприятии по производству полиэтилентерефталата.

Рисунок2 – Шариковый подшипник верхней опоры ротора

Можно наблюдать загустение смазки (рис.2), которое возникает после высокотемпературного напряжения, и как следствие, невоз- можность функционирования подшипникового узла. В точках контакта с телами качения ухудшенная смазка больше не выполняет свое предназначение.

Рисунок3 – Самоустанавливающийся шариковый подшипник

Несмотря на регламентированный интервал смазки и рекомендованную пластичную смазку, можно видеть повреждения тел качения (рис.3).

Так выглядит сальниковое уплотнение подшипника после 8640 часов непрерывной работы (рис.4).

Рисунок 4 – Сальниковое уплотнение шарикового подшипника

Правильно подобранная пластичная смазка, точное соблюдение регламента технического обслуживания, к сожалению, не исключают перехода подшипникового узла в неисправное состояние.

Исследование процессов возникновения повреждений и изучение влияния на этот процесс негативных факторов химических производств возможно при помощи экспериментально-статистического метода. Подшипниковый узел можно представить как сложную систему. Для установления импиричесих зависимостей между ее компонентами, необходимо проведение многофакторных экспериментов [7].

Список литературы Эксплуатация опорного подшипника ротора сушильного аппарата в химическом производстве

- Фатеев А. Консистентная смазка, применяемая в подшипниках. Методика определения количества консистентной смазки и сроки ее замены для корректной работы подшипникового узла. Журнал Сфера. Нефть и газ.4/2010 (с. 122-124) . -URL: http://www.s-ng.ru/pdf/main_571.pdf (дата обращения 20.03.2018).

- Каталог продукции Klüber Lubrication München KG . -URL: https://www. klueber.ru/homepage (дата обращения 20.03.2018).

- Пенкин Н.С., Пенкин А.Н., Сербин В.М. Основы трибологии и триботехники. -М.: Машиностроение, 2008. -206 с.

- DIN 51825-2004. Смазочные материалы. Пластичные смазки К. Классификация и требования . -URL: http://www.aioil.ru/info/statyi/din_51825_ru.pdf (дата обращения 20.03.2018).

- Schaeffler Technologies AG & Co. KG Issued: 2013, March-P.228, TPI 176 GB-D . -URL: https://www. schaeffler. Com/remotemedien/media/_shared_media/08_media_library/01_publications/schaeffler_2/tpi/downloads_8/tpi_176_de_en. pdf (дата обращения 20.03.2018).

- Инфомрационно-технический справочник по наилучшим доступным технологиям. -М.: Бюро НТД, 2017. -411 с.

- Зедгинидзе И.Г. Планирование эксперимента для исследования многокомпонентных систем. -М.: Наука. 1976.-390 с.