Эксплуатационная нагрузка ленточного конвейера как отражение действительной планограммы работы комбайна в комплексно-механизированной лаве

Автор: Юрченко В. М.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Горные машины, транспорт и машиностроение

Статья в выпуске: 2, 2019 года.

Бесплатный доступ

Конвейерный транспорт на современной угольной шахте является главным звеном, определяющим эффективность работы предприятия в целом. Для безопасной эксплуатации ленточных конвейеров важно, чтобы от сменной нагрузки на лаву не возникали средний и максимальный минутные грузопотоки, при которых не обеспечиваются запас прочности ленты, запас мощности привода и приемная способность. Такая ситуация, как правило, возникает при стремлении работающих компенсировать потерю добычи после длительных простоев лавы по любой причине. В рамках статьи предложен инструментарий, позволяющий определять максимальную сменную нагрузку на лаву. Согласно методике, изложенной в «Основных положениях по проектированию подземного транспорта новых и действующих угольных шахт», средний минутный грузопоток, определяющий эксплуатационную нагрузку на ленточный конвейер, зависит от коэффициента времени поступления груза. Если принять допущение, что комбайн в лаве работает всю смену, предельная величина коэффициента времени поступления груза равна единице...

Ленточный конвейер, нагрузка на лаву, средний и максимальный минутный грузопотоки, коэффициент поступления груза, эксплуатационная нагрузка на конвейер, коэффициент эксплуатации, время простоев

Короткий адрес: https://sciup.org/140243552

IDR: 140243552 | УДК: 622.333:622.61 | DOI: 10.17073/2500-0632-2019-2-144-149

Текст научной статьи Эксплуатационная нагрузка ленточного конвейера как отражение действительной планограммы работы комбайна в комплексно-механизированной лаве

Конвейерный транспорт, являясь основным транспортным средством, определяет успешность работы шахты. Рациональная и безопасная эксплуатация конвейерного транспорта обеспечивается только при сменной нагрузке, зафиксированной в «Паспорте выемочного участка на отработку лавы». Однако в реальной ситуации возникает необходимость увеличения сменной нагрузки на лаву для компенсации потери добычи в результате длительных простоев по любой причине [1, 3–9]. Поэтому должна быть определена предельная сменная нагрузка на лаву, превышение которой приводит к созданию аварийных условий при эксплуатации конвейерного транспорта.

В рамках статьи предложен инструментарий, позволяющий определять максимальную сменную нагрузку на лаву, обеспечивающую безопасную эксплуатацию конвейерного транспорта. Для этого необходимо соблюдение двух условий:

-

- максимальный минутный грузопоток комбайна не должен превышать приемную способность ленточного конвейера;

-

- эксплуатационная нагрузка ленточного конвейера, обусловленная сменной нагрузкой на лаву, должна обеспечивать запас прочности ленты и запас мощности привода.

Эксплуатационная нагрузка ленточного конвейера зависит не только от сменной нагрузки на лаву A см , но и от времени, в тече-

МИСиС

Национальный исследовательский технологический университет ние которого груз поступает на конвейер. Согласно методике [2] эксплуатационная нагрузка определяется по формуле, т/ч,

Qэ = ^ „ > kt, где a

1 ( " ) 1

A см 60 T см k п

– средний минутный грузо- поток, т/мин; k – расчетный коэффициент нагрузки, учитывающий неравномерность грузопотока за время прохождения груза по всей длине конвейера; kп – коэффициент времени поступления груза на ленточный конвейер.

Груз на ленточный конвейер в основном поступает во время резания угля tр и зачистки tз при работе комбайна по односторонней схеме, поэтому коэффициент kп определяется по формуле к = £п±1 N < 1.

п 60 T см ц

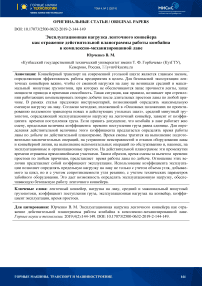

В случае, когда осуществляется попытка увеличить сменную нагрузку на лаву с целью компенсации потерь добычи из-за непредвиденных простоев, коэффициент времени поступления груза на ленточный кон- вейер можно принять равным единице. При этом следует учитывать, что время смены не может быть полностью использовано на работу лавы по добыче. Время смены тратится на выполнение подготовительнозаключительных операций, на устранение неисправностей и отказов оборудования лавы и конвейерной линии, на выполнение вспомогательных операций по обслуживанию и, на- конец, на эксплуатационные и организационные простои. На действительной планограм- ме эти промежутки времени записываются прямолинейными горизонтальными участками (рис. 1).

Таким образом, время смены за вычетом времени простоев по любым причинам, представляет время работы лавы по добыче

T рл = T см – T пз – T ун – T во

– T эо , мин.

Отношение времени работы лавы в сме- ну ко времени смены назовем коэффициен- том эксплуатации оборудования комплексно- механизированной лавы и конвейерной ли-

НИИ к экс : k экс = Т рл T или k экс = Т рл N см /Т сут .

Рис. 1. Действительная планограмма работы лавы

Fig. 1. Actual planogram of face operation

МИСиС

Национальный исследовательский технологический университет

Коэф. эксплуатации оборудования лавы и конвейерной линии

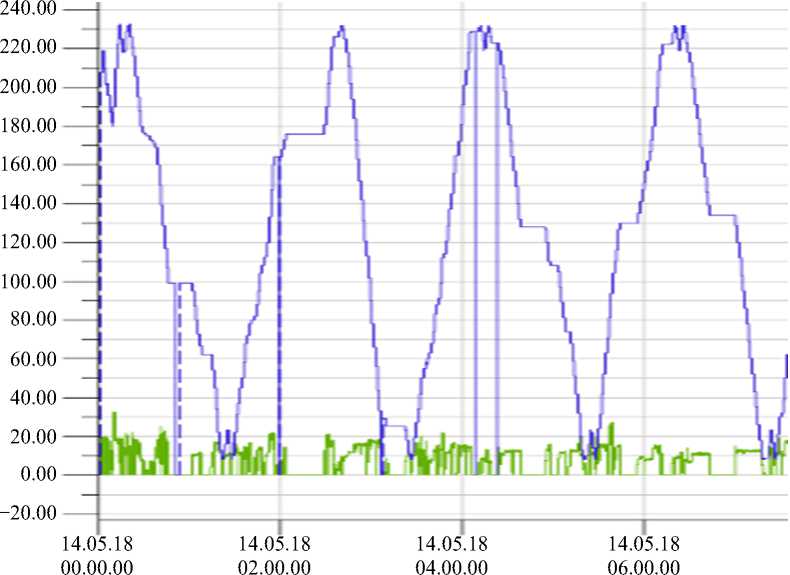

Рис. 2. Зависимость числа циклов в смену от коэффициента k экс при времени цикла 65,2 мин, на примере лавы 52-13

Fig. 2. The dependence of the number of cycles per shift on the operation factor k экс at the cycle time of 65.2 minutes by the example of 52-13 face

Полученный таким образом коэффициент эксплуатации отражает не только горногеологические условия (мощность пласта, плотность угля в целике, сопротивляемость угля резанию, длина лавы), но и технические характеристики оборудования (ширина захвата, мощность электродвигателей исполнительных органов комбайна, возможная скорость подачи при резании и зачистке. Кроме того, учитывается состояние оборудования (простои из-за отказов, затраты времени на устранение неисправностей, а также мастерство и квалификацию обслуживающего персонала (затраты времени на подготовительнозаключительные операции в лаве и эксплуатационно-организационные простои).

Приняв эти допущения, получим выражение

кретного оборудования комплексно механизированной лавы и конвейерной линии позволяет точно планировать сменную нагрузку.

В то же время технологи, планируя сменную нагрузку на лаву, определяют количество циклов в смену по количеству угля с цикла

А N =--- см— .

m bL оз Y ц

В конечном итоге, чтобы расчеты отражали действительность, необходимо соблю-

дать условие

N =N =N ц цт цу .

1 =

L + t пз

60 Т ем к экс

N ц ,

которое позволяет определить число циклов в

Достижению этого равенства как раз и способствует использование коэффициента эксплуатации (рис. 2), полученного в результате обработки действительной планограммы (см. рис. 1).

На основании этого равенства действи-

смену по времени цикла, совершаемого комбайном,

тельную сменную нагрузку следует определять по формуле, т,

N = 60 Тсмк экс цт t п + t з

.

A см

60 Т см k экс mbL оз Y ц t п + t 3

Полученная зависимость с учетом реального коэффициента эксплуатации кон-

Вывод

Использование коэффициента эксплуатации, получаемого обработкой действительных планограмм работы оборудования комплексно-механизированной лавы и конвейерной линии, позволяет определять предельную нагрузку на лаву с учетом:

-

- объема угля добываемого за цикл,

-

- сопротивляемости угля резанию,

-

- технических параметров забойного оборудования,

-

- квалификации персонала,

-

- достигнутого уровня организации работ.

Это дает возможность определять эксплуатационную нагрузку, обеспечивающую безопасную работу ленточного конвейера.

Список литературы Эксплуатационная нагрузка ленточного конвейера как отражение действительной планограммы работы комбайна в комплексно-механизированной лаве

- Юрченко В. М. Особенности совместной эксплуатации забойного оборудования и конвейерного транспорта // Горный информационно-аналитический бюллетень (журнал). 2016. № 9. С. 165-171.

- Основные положения по проектированию подземного транспорта новых и действующих угольных шахт. М.: ИГД им.А.А. Скочинского, 1986. 355 с.

- Kopylov K. N., Kubrin S. S., Zakorshmenniy I. M., Reshetniak S. N. Reserves of increase of efficiency of coal extraction sections of coal mines Ugol, 2019, (3), pp. 46-49.

- Gładysiewicz L., Król R., Kisielewski W. Measurements of loads on belt conveyor idlers operated in real conditions (2019) Measurement: Journal of the International Measurement Confederation, 134, pp. 336-344. DOI: 10.1016/j.measurement.2018.10.068.

- Kruczek P., Polak M., Wyłomańska A., Kawalec W., Zimroz R. Application of compound Poisson process for modelling of ore flow in a belt conveyor system with cyclic loading. International Journal of Mining, Reclamation and Environment, 2018, 32(6), pp. 376-391. DOI: 10.1080/17480930.2017.1388335.

- Comparison of the loading methods for the driving roller of a belt conveyor in finite element analysis. ACM International Conference Proceeding Series, 2018, pp. 73-77. DOI: 10.1145/3230876.3230879.

- Mrazek, J., Dynyby, V., Stary, F. Adaptive control of the belt conveyor preloading. Applied Mechanics and Materials, 2014, 486, pp. 62-65. DOI: 10.4028/www.scientific.net/AMM.486.62.

- Ianǎşi A. C., Mihuţ N. M. Mechanical and geometrical characterization of the conveyors belts from mineral resources exploitation. Advanced Materials Research, 2014, 837, pp. 99-104. DOI:10.4028/www.scientific.net/AMR.837.99.

- Hou Y.-F., Meng Q.-R. Dynamic characteristics of conveyor belts. Journal of China University of Mining and Technology, 2008, 18(4), pp. 629-633. DOI: 10.1016/S1006-1266(08)60307-7.