Эксплуатационные методы повышения надежности сельскохозяйственной техники

Автор: Симон Денис Владимирович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 4 (83) т.15, 2015 года.

Бесплатный доступ

Целью данного исследования является изучение основных методов управления надежностью сельскохозяйственной техники. Для изучения данного вопроса использовался метод стратегического управления эксплуатационной надежностью. Проведенный анализ позволяет оценить сильные и слабые стороны методов, используемых для повышения надежности изделий. В работе описаны методы управления надежностью в ходе текущего и планового ремонта, технического обслуживания, а также методы, основанные на теории массового обслуживания. Применение каждого из них на разных этапах эксплуатации способствует повышению надежности техники. Таким образом, выявлена необходимость решения задачи по уточнению ряда теоретических законов распределения. Показано, что сроки планового технического обслуживания и ремонта должны соответствовать срокам, обеспечивающим выполнение требований технических условий по надежности эксплуатируемой техники.

Технический сервис машин, техническое обслуживание, ремонт, теория массового обслуживания, надежность

Короткий адрес: https://sciup.org/14250167

IDR: 14250167 | УДК: 631.354.2-192 | DOI: 10.12737/16070

Текст научной статьи Эксплуатационные методы повышения надежности сельскохозяйственной техники

Введение. Работоспособность техники в сельском хозяйстве поддерживается системой технического обслуживания и ремонта машин. Своевременные и целесообразные профилактические работы позволяют не только повышать технические характеристики эксплуатируемых машин, но и улучшать показатели их надежности, снижать эксплуатационные расходы. Однако выполнение профилактических работ для поддержания и восстановления работоспособности машин связано со значительными затратами времени и средств. Во многих случаях отказы в работе сложных машин носят скрытый характер и для их выявления требуется дополнительное время, что увеличивает затраты.

Обслуживание сельскохозяйственной техники нацелено на минимизацию суммарных потерь. При этом учитываются затраты, связанные с ухудшением эффективности функционирования техники. Следует отметить, что в большинстве случаев метод проведения профилактических работ соответствует указанным задачам. Таким образом, можно достичь максимально возможных показателей качества функционирования техники, из которых основными являются коэффициенты готовности, оперативной готовности, а также средние суммарные издержки, отнесенные к единице времени работы [1].

Методами теории вероятностей можно найти оптимальный вариант организации профилактического обслуживания. Однако для этого необходимо знать функцию закона распределения времени наработки объекта до отказа. Обычно в качестве критерия оптимальности выбирают минимум удельных затрат на обслуживание (min: Cуз) или мак- симум коэффициента готовности (max: Кг) [2].

Определение оптимальной стратегии профилактики рассматривают как задачу нахождения наилучшего управления случайным процессом. В сложившейся практике выделяют соответствующие методы управления, различаемые по параметру потока требований на замену деталей или оптимизации системы обменного фонда деталей, сборочных единиц, агрегатов и др. [3]. Профилактические работы могут быть связаны: — с текущим ремонтом, — с периодическим техническим обслуживанием, — с профилактическим ремонтом.

Метод управления надежностью в ходе текущего ремонта. Текущий ремонт производится только после самостоятельного проявления отказа. Отличительная особенность данной стратегии — отсутствие управляющих воздействий предупредительного характера.

В случайный момент времени после поиска причины отказа начинают текущий (внеплановый) ремонт. При этом заменяют или регулируют элемент. Кроме того, устраняют последствия отказа, сопровождающегося относительно небольшими потерями. (Как правило, в данном случае речь идет о таких элементах, как лампы, контрольные приборы, прокладки, сегменты ножей жаток, свечи, распылители форсунок двигателей внутреннего сгорания и т. п.). После ремонта функционирование техники возобновляется.

Группа объектов, эксплуатируемая согласно данному правилу, подвергается только внеплановым восстановительным работам, связанным с устранением причин отказов, поэтому задача ограничивается получением численных значений показателей надежности, где определяющим является время устранения отказа ( Тв ).

Показатели надежности функционирования машин рассчитываются по следующим формулам [4]: — коэффициент готовности

К г = T o /(T o + T c + T в ) , (1)

— средние удельные затраты

С уз = (CT + свT в )/T o . (2)

Здесь T о — среднее время работы объектов до отказа; T с — среднее время выявления причины скрытого отказа; T в — средняя длительность текущего ремонта; сс — потери за единицу времени при наличии в объекте скрытого отказа; св — потери за единицу времени при проведении текущего ремонта.

Таким образом, сокращая среднюю длительность текущего ремонта T в (например, за счет своевременной доставки запасной части) и среднее время выявления причины скрытого отказа T с , можно повышать надежность в процессе эксплуатации техники и сокращать удельные затраты.

Метод управления надежностью в ходе технического обслуживания. В некоторых машинах невозможно обнаружить причину отказа мгновенно. Состояние механизма определяется только в процессе обслуживания. Соответствующая стратегия предусматривает только плановое обслуживание для предупреждения и обнаружения отказов. Заранее определяется, через какие промежутки времени будет выполняться плановая профилактика. В случае же, если машина к назначенному времени отказала, производится и текущий ремонт [5].

Процессы и машины агроинженерных систем

С момента обнаружения отказа и до окончания восстановительных работ машина неработоспособна. По окончании работ назначается время проведения следующего планового обслуживания, и весь процесс повторяется.

Оптимальные периоды τо проведения плановых технических обслуживаний:

То t + tCM Тро определяются из уравнений [6]:

— для коэффициента готовности

К г = T п /(T в - T п ) ; (3)

— для средних удельных затрат

С уз = С п T п /(С в T в - С п T п ) . (4)

Здесь T п — средняя длительность плановой профилактики; T в — средняя длительность непланового ремонта; с п — потери за единицу времени при проведении плановой профилактики; св — потери за единицу времени при выполнении текущего ремонта; сс — потери за единицу времени при наличии в объектах скрытого отказа.

Затем рассчитываются показатели надежности по уже приведенным формулам [5]:

— коэффициент готовности

К г = Р( Т о )/[ 1 + (T в - T п )f( Т о )] ; (5)

— средние удельные затраты

С уз = ссF ( т о )/P ( т о ) + ( С в Т в - С^ п Жт о ) ■

Здесь Х(то) — интенсивность потока отказов объектов; f(то) — плотность распределения времени работы объектов до отказа; Р(то) — вероятность безотказной работы.

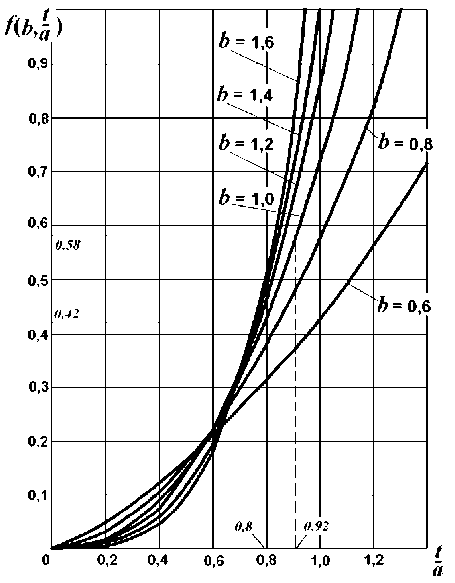

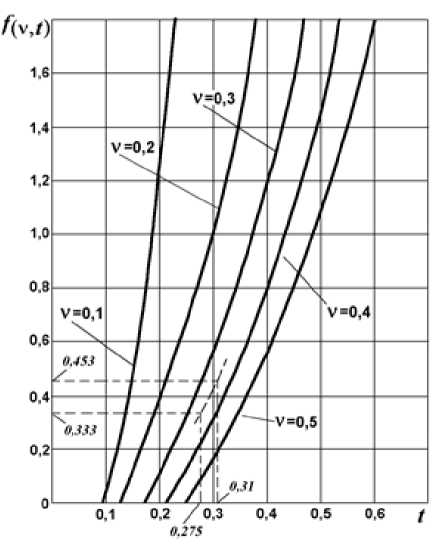

Для облегчения расчетов оптимальных периодов проведения технических обслуживаний на рис. 1, 2 представлены графики функции правой части уравнений (3, 4).

Рис. 1. График функции f (b, t/a) — закона распределения Вейбулла для определения оптимальных периодов технического обслуживания

Рис. 2. График функции f ( v , t) — нормального закона распределения для определения оптимальных периодов технического обслуживания

Решать проблему повышения эксплуатационной надежности можно за счет увеличения средней продолжительности плановой профилактики T п и сокращения средней длительности внеплановых ремонтов Tв .

Метод управления надежностью в ходе планового ремонта. С целью обеспечения надежности машин и снижения затрат могут быть использованы эффективные методы, основанные на принудительном контроле технического состо- яния машин и устранении выявленных или назревающих отказов путем выполнения регулировочных и ремонтных работ.

Плановый (профилактический) ремонт производится в случае, если прогнозируемый параметр достигает критического уровня. Этот параметр необходимо контролировать и измерять непрерывно или периодически. При такой профилактике ремонт не производится, если риск отказа в ближайшее время невелик.

Оптимальную периодичность диагностирования τо определяют из формулы [8]

T o

- k o t ,

где t — средняя планируемая наработка; kо — коэффициент оптимальности, который показывает, во сколько раз оптимальная периодичность диагностирования больше или меньше наработки между отказами.

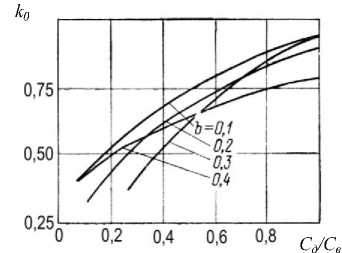

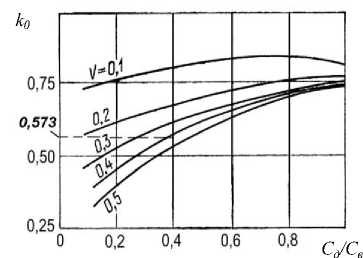

Графики [9] (рис. 3, 4) позволяют оценить оптимальную периодичность диагностирования, не прибегая к решению сложных уравнений.

Рис. 3. Зависимость коэффициента оптимальности k o от отношения Сд/Св при распределении наработки между отказами по закону Вейбулла ( C д — затраты на выполнение плановой диагностики и обслуживания, C в — затраты времени при проведении текущего ремонта, ƅ — периодичность наработки между отказами)

Рис. 4. Зависимость коэффициента оптимальности kо от отношения средних затрат на профилактику Сд и ремонт Св при нормальном законе распределения наработки на отказ ( V — периодичность диагностирования)

С возрастанием коэффициента увеличивается разброс значений наработки между отказами. Чтобы с одинаковой эффективностью предотвращать отказы, следует уменьшить периодичность диагностики.

При нормальном распределении наработки между отказами оптимальная периодичность приближается к среднему значению с увеличением отношения С д /С в и коэффициента оптимальности. Это свидетельствует о том, что углубленная диагностика и обслуживание, требующие больших затрат, более эффективно предотвращают отказы.

Для закона нормального распределения оптимальная периодичность диагностирования не должна превышать 0,90 t . При распределении наработки по закону Вейбулла с возрастанием отношения Сд/Св коэффициент оптимальности увеличивается.

Углубленная профилактика, требующая больших затрат, более эффективно предотвращает отказы, поэтому периодичность диагностики может возрасти. Система технического обслуживания и ремонта тракторов и машин должна базироваться:

-

— на принудительном контроле через определенную наработку;

-

— на выполнении при необходимости регулировочных и ремонтных работ.

Метод управления надежностью на основе теории массового обслуживания. При использовании метода, основанного на теории массового обслуживания [10], следует определить оптимальное количество запасных частей. При со-

Процессы и машины агроинженерных систем

ответствующих расчетах исходят из минимально необходимого для обменного фонда количества n min деталей, сборочных единиц или агрегатов, которое обеспечило бы требуемую надежность сельскохозяйственной машины в процессе эксплуатации.

Из теории массового обслуживания известно, что система справляется и очередь не будет расти неограниченно, если nmn = 1 + X/v, (7)

где λ — параметр потока требований на замену деталей, сборочных единиц или агрегатов, шт./день; ν — параметр обслуживающей системы, день– 1 .

Параметр потока требований на замену деталей, сборочных единиц или агрегатов определяется по формуле

X = NJdp, (8)

где Nз — число замен неисправных деталей, сборочных единиц или агрегатов;

dр — количество рабочих дней в расчетном периоде (год).

Параметр обслуживающей системы определяется из выражения v = 1/Tоб , где T об — среднее время (дни) оборота деталей, сборочных единиц или агрегатов.

Полученное значение n min округляется до целого числа.

Под системой обслуживания машин обменными узлами понимается определенное количество обменных узлов на складе . Каждая деталь, сборочная единица или агрегат может удовлетворить только одно требование. Если в момент поступления требования есть хоть один свободный узел, то обслуживание осуществляется немедленно. Если число машин, требующих замены данного узла, превысит количество обменных узлов на складе, то образуется очередь машин, ожидающих замены узлов. Смысл рассматриваемого подхода заключается в том, чтобы определить количество деталей, сборочных единиц или агрегатов, при котором очередь не росла бы бесконечно [12]. Важнейшей характеристикой системы обслуживания в целом считается время, которое представляет собой случайную величину, зависящую от многих факторов.

Применительно к сельскохозяйственной технике временем обслуживания является период от момента выдачи исправного агрегата со склада до времени, когда на склад поступит исправный (новый), способный удовлетворить очередную заявку на замену. Данный период состоит из различных этапов в зависимости от того, для какого звена ремонтной базы рассчитывается обменный фонд.

Для склада дилера (раньше это называлось «технический обменный пункт») время обслуживания T опреде ляется из выражения:

Tоб = Т 1 + Т 2 + Т 3 , (9)

где Т 1 — время хранения и ожидания отправки неисправных деталей, сборочных единиц или агрегатов на специализированное ремонтное предприятие, день; Т 2 — время транспортировки узла на специализированное ремонтное предприятие и обратно, день; T 3 — время ожидания и получения исправного узла на специализированном ремонтном предприятии, день.

Оптимизация на основе теории массового обслуживания строится на минимизации приведенных затрат

С пр = С пс + С оф + С ск → min, (10)

где Спс — величина потерь от сверхдопустимых простоев машин и оборудования; Со ф — величина потерь от затрат на создание складского хозяйства; С ск — величина потерь от затрат на создание и содержание складских помещений.

Использование методов теории массового обслуживания целесообразно в тех случаях, когда детали, сборочные единицы и агрегаты ремонтируются по месту нахождения склада, т. е. в мастерской сельхозпроизводителя. Выводы. Исходя из теоретических предпосылок, в процессе эксплуатации зерноуборочной техники возможно выполнение требований ТУ (ТЗ) по надежности за счет использования плановых методов ремонта и технического обслуживания [13]. Однако рассмотренные методы в основном базируются на теоретических предпосылках о законах распределения надежности того или иного элемента машины применительно к плановой системе хозяйствования.

Следует отметить, что теоретические результаты по надежности могут не совпадать с результатами эксплуатации. В этом случае, очевидно, необходимо решать задачи по уточнению:

-

— теоретических законов распределения и достоверности используемых результатов;

-

— сроков проведения текущего ремонта и плановых технических обслуживаний.

Список литературы Эксплуатационные методы повышения надежности сельскохозяйственной техники

- О дилерском обслуживании техники в сельском хозяйстве/Н. А. Дорофеева //Техника и оборудование для села. -2001. -№ 5. -43 с.

- Ксенофонтов, А. С. Надежность технических систем: учеб. пособ./А. С. Ксенофонтов. -Краснодар: КубГУ, 2010. -211 с.

- Царев, Ю. А. Оптимизация многоуровневого складского хозяйства предприятий технического сервиса/Ю. А. Царев, А. А. Рябых//Тракторы и сельхозмашины. -2010. -№ 12 -с. 37-39.

- Острейковский, В. А. Теория надежности/В. А. Острейковский. -Москва: Высшая школа, 2003. -463 с.

- Кубарев, А. И. Надежность в машиностроении/А. И. Кубарев. -Москва: Издательство стандартов, 1989. -224 с.

- Эксплуатационная надежность сельскохозяйственных машин/В. Я. Анилович . -Минск: Ураджай, 1974. -264 с.

- Гнеденко, Б. В. Математические методы в теории надежности/Б. В. Гнеденко, Ю. К. Беляев, А. Д. Соловьев. -Москва: Наука, 1956. -254 с.

- Кряжков, В. М. Надежность и качество сельскохозяйственной техники/В. М. Кряжков. -Москва: Агропромиздат, 1989. -335 с.

- Федоров, Е. М. Обеспечение надежности при эксплуатации машин. Методические указания к практическим занятиям по дисциплине «Надежность технических систем»/Е. М. Федоров. -Ростов-на-Дону: РГАСХМ, 2002. -56 с.

- Царев, Ю. А. Информационно-аналитическая система прогнозирования потребности в запчастях/Ю. А. Царев, М. А. Рыбалкин//Тракторы и сельскохозяйственные машины. -2007. -№ 1 -43 с.

- Bergan, H. Extending the reach of the quality improvement paradigm/H. Bergan//Quality Progress. -1990. -№ 5. -P. 51-52.

- Principal Manifolds for Data Visualization and Dimension Reduction/ed. A. Gorban //Lecture Notes in Computational Science and Engineering. 2007. -Vol. 58. -336 p.