Эксплуатационные свойства крановых рельсов

Автор: Сабуров Валерий Федорович

Рубрика: Теория расчета строительных конструкций

Статья в выпуске: 14 (86), 2007 года.

Бесплатный доступ

В статье приведены результаты исследований механических свойств стали специальных крановых рельсов, выпускаемых по ГОСТ 4121, и дана статистическая оценка их качества. Используемая для изготовления рельсов сталь не отвечает современным требованиям по прочности и износоустойчивости. Это является одной из причин низкой долговечности крановых рельсов в цехах с интенсивной работой мостовых кранов. Приведены результаты исследования рельсов из легированной стали

Короткий адрес: https://sciup.org/147154159

IDR: 147154159 | УДК: 624.014.2.001.2+669.018.29

Текст научной статьи Эксплуатационные свойства крановых рельсов

Крановые рельсы подкрановых путей производственных зданий выполняют при эксплуатации две функции. Во-первых, они являются путями перемещения колес мостовых кранов и должны обладать необходимой прочностью и износоустойчивостью. Во-вторых, рельсы распределяют локальные воздействия колес мостовых кранов на поясные соединения и стенку подкрановых балок и должны обладать необходимой жесткостью на изгиб и кручение. Эти функции взаимосвязаны, так как недостаточная прочность и износоустойчивость рельсов приводит к их интенсивному износу и уменьшению моментов инерции на изгиб и кручение, что в свою очередь вызывает повышение местных напряжений в стенке подкрановых балок и в конечном итоге приводит к усталостным разрушениям подкрановых балок и рельсов.

Конструктивная форма крановых рельсов совершенствовалась вместе с изменениями в конструкции подкрановых балок. Клепаные подкрановые балки использовались с крановыми рельсами «брускового» типа. Многоэлементная конструкция верхней зоны клепаных подкрановых балок позволяла регулировать величину местных напряжений в стенке и обеспечивать прочность заклепок при помощи дополнительных элементов - ламелей. При этом «брусковые» рельсы выполняют в основном первую функцию.

В сварных подкрановых балках крановый рельс является единственным конструктивным элементом, с помощью которого можно регулировать уровень локальных напряжений в верхней зоне стенки и поясных швах. Поэтому в 1952 году потребовалось разработать специальные крановые рельсы, обладающие повышенной жесткостью на изгиб и кручение по сравнению с «брусковыми».

Среди основных требований, предъявляемых к качеству крановых рельсов, главными являются износоустойчивость, прочность и высокая сопротивляемость ударным воздействиям.

В подкрановых путях износоустойчивость крановых рельсов необходимо рассматривать в системе «колесо - рельс». В этой системе, как сле дует из [1], соотношение твердости по Бринеллю рельса и обода колеса должно находиться в диапазоне НВр/НВк = 0,8...0,85. В краностроении применяют термически обработанные колеса, обод которых имеет твердость 300...360 НВ и, следовательно, твердость головки рельса должна быть в пределах 240. ..310 НВ.

Прочность и износоустойчивость крановых рельсов в основном определяются механическими свойствами рельсовой стали и, следовательно, ее химическим составом. Для изготовления крановых рельсов, также как и железнодорожных, используют высокоуглеродистые марки стали (табл. 1). Из табл. 1 следует, что для специальных крановых рельсов, независимо от их типа, используется одна марка стали - К 63. Химический состав этой стали не менялся с 1952 г. (ГОСТ 4121-52), в то время как крановые нагрузки и воздействия от мостовых кранов существенно возросли. Напротив, химический состав рельсовой стали для железнодорожных рельсов дифференцирован в зависимости от их мощности. Кроме того, при необходимости эти стали подвергают термической обработке. Это позволяет для отечественных железнодорожных рельсов добиваться повышенной износоустойчивости, так как, по данным исследования [2], увеличение временного сопротивления с 65 кН/см2 до 82 кН/см2 (в 1,3 раза) приводит к снижению износа в 2 раза, а до 90 кН/см 2 (« в 1,4 раза) - более чем в 3 раза.

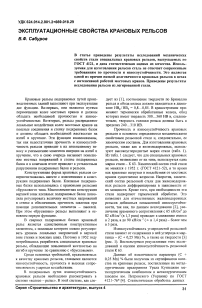

Износоустойчивость углеродистой рельсовой стали зависит от содержания в ней углерода и марганца - (С + 0,25 Мп) %, а также ее твердости [3] (рис. 1). Воспользуемся результатами этих исследований и оценим износоустойчивость рельсовой стали К 63.

Данные об изменчивости параметра (С + 0,25 Мп) % были получены из сертификатов качества на крановые рельсы, поставленные на металлургические предприятия Урала Кузнецким металлургическим комбинатом и металлургическим заводом им. Петровского (Украина) по ГОСТ 4121-76* [4]. Статистическая обработка данных

Таблица 1

Химический состав и механические свойства сталей для изготовления крановых и железнодорожных рельсов

|

Тип рельса |

Марка стали |

Стандарт |

Вид термической обработки |

Содержание химических элементов |

Механические свойства |

|||||

|

С |

Мп |

Si |

S |

Р |

МПа |

НВ |

||||

|

КР-70... КР-140 |

К63 |

ГОСТ 4121-76* |

Без обработки |

0,53...0,73 |

0,6...1,0 |

0,15...0,35 |

не более 0,050 |

не более 0,050 |

750 |

212 |

|

Р65, Р75 |

М76 |

ГОСТ 24182-80 |

Без обработки |

0,69...0,82 |

0,75...1,05 |

0,13...0,28 |

не более 0,45 |

не более 0,035 |

840 |

247 |

|

Р50 |

М75 |

ГОСТ 24182-80 |

Без обработки |

0,67...0,80 |

0,75... 1,05 |

0,13...0,28 |

не более 0,45 |

не более 0,035 |

840 |

247 |

|

Р38, Р43 |

М71 |

ГОСТ 5876-82 |

Без обработки |

0,64...0,77 |

0,60...0,90 |

0,13...0,28 |

не более 0,050 |

не более 0,040 |

800 |

235 |

|

Р50, Р65 |

М72 |

ГОСТ 18267-82 |

Объемнозакаленные |

0,68...0,78 |

0,75...1,05 |

0,13...0,25 |

не более 0,045 |

не более 0,035 |

1160 |

341 |

|

Р50 |

НБ-65 |

ГОСТ 16852-71* |

Поверхностнозакаленные |

0,58...0,75 |

0,60... 1,00 |

0,15...0,30 |

не более 0,060 |

не более 0,070 |

950 |

279 |

Обозначения марок сталей: К - кислородно-конверторная; М - мартеновская; НБ - бессемеровская; цифры - среднее содержание углерода в сотых долях процента.

Рис. 1. Зависимость износоустойчивости рельсовой стали от 2 (С + 0,25 Мп) % (а) и от твердости по Роквеллу и Бринеллю (б); 1- сталь без термической обработки, 2 - сталь с нагрева токами высокой частоты (ТВЧ)

сертификатов при объеме выборки N = 157 позволила получить следующие характеристики случайной величины Х= (С + 0,25 Мп) %:

-

- среднее значение X = 0,818;

-

- среднее квадратическое

отклонение 5 = 0,0437;

-

- коэффициент, учитывающий

объем выборки а = 1, 786;

-

- коэффициент вариации v = 5,3 %;

^max = х + as =0,818 + 1,786 ■ 0,0437 = 0,896;

Ymlll = X-as = 0,818- 1,786-0,0437 = 0,740.

Сравнение полученных результатов с кривой 1 на рис. 1, а показывает, что часть крановых рельсов из стали К 63 попадают в зону с низкой износоустойчивостью, что и подтверждается практикой эксплуатации [5].

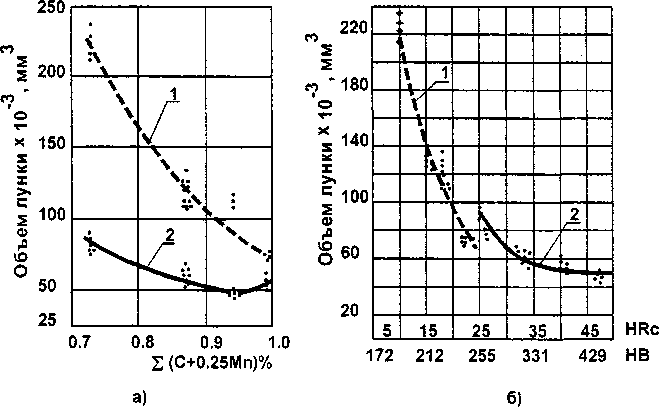

Для определения показателей качества крановых рельсов использованы результаты их заводских испытаний. На рис. 2 в качестве примера приведены гистограммы изменения нормируемых стандартом [4] механических свойств рельса КР 70, а в табл. 2 - результаты статистической обработки.

Частные независимые выборки механических свойств для отдельных типов рельсов объединены в генеральную совокупность для рельсовой стали К 63 (см. табл. 2.) с использованием дисперсионных отношений. Сравнение твердости по Бринеллю НВ крановых рельсов и стали К 63 с кривыми на рис. 1, б также свидетельствует о том, что рельсовая сталь специальных крановых рельсов имеет низкую износоустойчивость.

Оценка качества крановых рельсов по механическим свойствам выполнена по методике, изложенной в стандарте [5] и определяется положе-

Рис. 2. Гистограммы механических свойств рельсовой стали К 63: а - временное сопротивление ув ; б - твердость по Бринеллю НВ

Таблица 2

Результаты статистической обработки данных заводских испытаний

|

Механические свойства |

Статистические характеристики |

Тип кранового рельса |

Сталь К 63 |

|||

|

КР 70 |

КР 80 |

КР 100 |

КР 120 |

|||

|

Временное сопротивление <тв, МПа |

Объем выборки N Среднее значение ств Стандарт S Коэф-т вариации v, % ^ - 1,96 S |

304 828,4 43,8 5,3 742,6 |

105 835,3 40,1 4,8 756,7 |

99 820,4 43,0 5,2 736,1 |

68 816,8 62,7 7,7 693,9 |

576 827,3 45,9 5,5 737,3 |

|

Предел текучести <гт, МПа |

Объем выборки N Среднее значение ^ Стандарт 5 Коэф-т вариации v, % стт - 1,96 S |

306 436,7 33,1 7,6 371,8 |

109 439,4 35,8 8,1 369,2 |

104 447,5 38,1 8,5 372,8 |

68 445,2 48,1 10,8 350,9 |

584 440,7 35,5 8,1 371,4 |

|

Твердость по Бринеллю, НВ |

Объем выборки N Среднее значение НВ Стандарт 5 Коэф-т вариации v, % НВ- 1,96 5 |

137 225,4 18,0 8,0 190,0 |

29 226,2 16,8 7,4 193,3 |

48 230,1 12,9 5,6 204,8 |

35 220,7 11,5 5,2 198,2 |

247 226,3 15,4 6,8 196,1 |

|

Относительное удлинение 510, % |

Объем выборки N |

308 10,6 1,7 16,5 7,3 |

108 9,4 1,4 15,4 6,7 |

93 9,0 1,1 12,5 6,8 |

68 9,0 2,0 22,4 5,1 |

575 10,0 1,6 15,4 6,9 |

|

Среднее значение <510 |

||||||

|

Стандарт S |

||||||

|

Коэф-т вариации v, % |

||||||

|

^0 - 1,96 5 |

||||||

Примечание: Предел текучести не является нормируемой характеристикой и определяется факультативно по требованию заказчиков.

нием значений механических характеристик относительно нормы. Качество оценивается следующими показателями: Р - показатель надежности обеспечения нормы; Д - показатель запаса характеристики относительно нормы; h- показатель уровня характеристики относительно нормы.

Вероятность того, что значение характери стики соответствует норме с доверительной вероятностью у, равна

Ру = P(N,M, у), где N - общий объем выборки данной механической характеристики; М - число результатов контроля, не соответствующих норме.

Оценка показателя запаса характеристики Ду вычисляется по формулам:

-

- при нормировании снизу

Ду — X* — Су ;

-

- при нормировании сверху

\у = Х*-С0, где X» = X - KS ; X* = X + KS ; X - среднее значение механической характеристики; S - среднее квадратическое отклонение; К - множитель, зависящий от объема выборки; Со - нормируемое значение механической характеристики.

Показатель уровня характеристики Иу равен отношению запаса Д к интервалу рассеивания характеристики и при нормировании снизу определяется по формуле

Результаты расчетов представлены в табл. 3 при доверительной вероятности у= 0,95. Из табл. 3 следует, что уровень надежности нормируемых механических характеристик рельсов ниже 0,95, кроме рельсов КР 70 и КР 80. Отрицательные значения показателей качества в табл. 3 говорят о том, что рельсы типа КР из стали К 63 по стандарту [4] не имеют запаса по временному сопротивлению ств и твердости по Бринеллю НВ.

Таким образом, проведенные исследования выявили неудовлетворительное качество стандартной рельсовой стали К 63, которая не отвечает современным требованиям к специальным крановым рельсам. Это свидетельствует о необходимости корректировки требований к качеству рельсовой стали в технических условиях на изготовление специальных крановых рельсов.

Существует несколько способов повышения механических свойств рельсовой стали и эксплуатационных характеристик крановых рельсов, среди них:

-

- увеличить в стали содержание углерода;

-

- термически обрабатывать рельсы из высокоуглеродистой стали;

-

- использовать для изготовления рельсов легированные стали.

Из исследований [2] следует, что повышение механических свойств и соответственно служебных качеств рельсов за счет увеличения содержания углерода практически исчерпано. Использование для изготовления специальных крановых рельсов стали типа М 76 (см. табл. 1) позволит незначительно повысить их эксплуатационные характеристики.

Термическая обработка рельсов требует специального оборудования, расширения производственных площадей и экономически целесообразна при объемах производства более 100 тыс. тонн в год [7]. Поэтому, в современных условиях для изготовления специальных крановых рельсов наиболее целесообразно использовать легированную рельсовую сталь.

По заказу Магнитогорского металлургического комбината на заводе им. Петровского была организована выплавка 100 тонн стали рельсовой стали К 63, дополнительно легированной ванадием, из которой прокатана опытная партия кранового рельса КР 100. Эта партия рельсов использована в подкрановых путях тяжелого режима в цехах комбината. Наблюдения и исследования износоустойчивости экспериментальных крановых рельсов в условиях эксплуатации проводились в течение пяти лет по специально разработанной программе [8]. Кроме того, проведены лабораторные исследования механических свойств этих рельсов.

Для сравнения выполнены исследования кранового рельса КР 100 из стандартной стали К 63, а также рельса MSZ-100 (Венгрия). Химический состав стали исследованных рельсов приводится в табл. 4.

Из табл. 4 следует, что Европейские крановые рельсы прокатывают из среднеуглеродистых сталей. Однако они отличаются от отечественных

Таблица 3

Качество рельсов КР по механическим свойствам из стали К 63

|

Тип рельса |

Характеристика выборки |

Норма Со |

Показатели качества |

|||

|

N | |

М |

Р |

А |

h |

||

|

Временное сопротивление |

||||||

|

КР 70 |

304 |

8 |

750 МПа |

0,954 |

-30,0 |

-0,14 |

|

КР 80 |

105 |

0 |

0,971 |

-19,0 |

-0,09 |

|

|

КР 100 |

99 |

4 |

— |

0,910 |

-41,0 |

-0,18 |

|

КР 120 |

68 |

10 |

— |

0,760 |

-100,0 |

-0,30 |

|

Сталь К63 |

581 |

22 |

750 МПа |

0,945 |

-30,0 |

-0,14 |

|

Твердость по Бринеллю, НВ |

||||||

|

КР70 |

137 |

13 |

212 |

0,845 |

-28,0 |

-0,30 |

|

КР 80 |

29 |

2 |

0,899 |

-28,0 |

-0,30 |

|

|

КР 100 |

48 |

0 |

— |

0,945 |

-12,0 |

-0,17 |

|

КР 120 |

35 |

2 |

0,916 |

-19,0 |

-0,30 |

|

|

Сталь К63 |

247 |

17 |

212 |

0,936 |

-19,0 |

-0,25 |

Таблица 4

Химический состав стали исследованных образцов рельсов

|

КР100 |

MSZ-100 |

|

|

- ширина головки, мм |

100; |

100; |

|

- высота сечения, мм |

150; |

145; |

|

- ширина подошвы, мм |

150; |

172; |

|

- толщина шейки, мм |

38; |

45; |

|

- площадь поперечного сечения, см2 |

113,4; |

125,6; |

|

- момент инерции на изгиб, см4 |

2806; |

2884; |

|

- момент инерции на кручение, см4 |

765; |

— |

|

- вес погонного метра, кг |

89,1; |

98,0. |

Стандартом [4] для оценки механических свойств крановых рельсов предусмотрено испытание на растяжение одного образца от партии с поверхности головки рельса вдоль проката. Это не полностью характеризует служебные качества рельсов, так как рельс в процессе эксплуатации находится в сложном (объемном) напряженном состоянии, о чем свидетельствуют различные по характеру и виду разрушения [5]. Поэтому были проведены испытания на растяжение и ударную вязкость образцов, взятых из различных зон поперечного сечения рельса - вдоль и поперек проката, а также по высоте рельса. Это позволило выявить анизотропию механических свойств в зонах поперечного сечения рельса, потенциально опасных к появлению разрушений.

Результаты испытания образцов рельсовой стали на растяжение и коэффициенты анизотропии представлены в табл. 5. Коэффициент анизотропии -это отношение механических свойств поперек проката и в Z-направлении к соответствующему значению механической характеристики вдоль проката.

Испытания образцов рельсов КР 100 на рас тяжение показали, что при данном химическом составе (см. табл. 4) механические свойства превышают браковочный минимум, предусмотренный в стандарте [4].

Из табл. 5 следует, что легирование стали К 63 ванадием повысило временное сопротивление в 1,3... 1,5 раз, при этом относительное удлинение уменьшилось в 1,5 раза, твердость головки рельса составила 300...320 ед. НВ, что более чем на 40 % превышает нормируемое значение. Следовательно, механические свойства легированной ванадием рельсовой стали в большей мере соответствуют работе рельсов в системе «рельс-колесо», чем свойства высокоуглеродистой стали М 76 (см. табл. 1).

Прочностные характеристики во всех направлениях у испытанных рельсов практически одинаковы. Коэффициенты анизотропии для <тв изменяются в диапазоне 0,92... 1,00, для <т02 -1,02... 1,06. В то же время наблюдается существенное снижение пластических свойств ( 6 и у ) в поперечном и вертикальном направлениях - коэффициенты анизотропии 35 поперек проката изменяются в диапазоне 0,39...0,59, а в Z-направлении - 0,42...0,55.

Параллельно с испытаниями на растяжение на тех же образцах проведены испытания рельсовой стали К 63 на твердость по Виккерсу (HV). Это позволило выявить корреляционную зависимость между <тв и HV. Для рельсовой стали К 63 сгв = 0,345 HV с точностью 1.. .3 %. На основе обработки статистических данных заводских и лабораторных испытаний образцов получено отношение с02/<тв = 0,54. Полученные зависимости использовалась для оценки механических свойств рельсов, находящихся в эксплуатации, методом динамической твердости.

Вестник ЮУрГУ, № 14, 2007

Таблица 5

Результаты испытания на растяжение металла крановых рельсов

|

Тип рельса |

Часть рельса |

Механические свойства при направлении проката |

Коэффициенты анизотропии к для: |

||||||||||||

|

Вдоль проката |

Поперек проката |

||||||||||||||

|

Кол-во образцов |

^в> МПа |

ст02 ’ МПа |

5;, % |

% |

Кол-во образцов |

^в. МПа |

°02> МПа |

^5> % |

¥, % |

МПа |

°02 > МПа |

^5, % |

¥. % |

||

|

КР100 |

Головка |

1 слой 12 |

804 |

473 |

27,4 |

23,2 |

1 слой 3 |

738 |

500 |

П,4 |

9,2 |

0,92 |

1,06 |

0,42 |

0,40 |

|

2 слой 13 |

789 |

406 |

28,6 |

18,1 |

2 слой 3 |

790 |

487 |

16,4 |

14,1 |

1,00 |

1,20 |

0,57 |

0,78 |

||

|

Шейка |

22 |

790 |

401 |

25,9 |

24,9 |

6* |

778 |

427 |

13,5 |

11,4 |

0,98 |

1,06 |

0,52 |

0,47 |

|

|

Подошва |

17 |

855 |

494 |

27,1 |

25,8 |

- |

- |

- |

- |

- |

_ |

- |

- |

- |

|

|

MSZ-100 |

Головка |

1 слой 9 |

698 |

450 |

30,3 |

29,0 |

1 слой 16 |

701 |

478 |

17,8 |

16,5 |

1,00 |

1,06 |

0,59 |

0,57 |

|

2 слой 9 |

717 |

417 |

32,0 |

26,2 |

2 слой 6 |

706 |

442 |

14,6 |

10,7 |

0,98 |

1,06 |

0,46 |

0,41 |

||

|

Шейка |

18 |

716 |

396 |

31,6 |

26,1 |

12* |

720 |

405 |

17,4 |

21,3 |

1,00 |

1,02 |

0,55 |

0,82 |

|

|

Подошва |

15 |

714 |

443 |

32,1 |

28,7 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

КР 100-V |

Головка |

1 слой 12 |

1040 |

620 |

18,0 |

12,0 |

1 слой 8 |

1010 |

630 |

9,0 |

4,0 |

0,97 |

1,02 |

0,50 |

0,33 |

|

2 слой 12 |

1030 |

620 |

18,0 |

12,0 |

2 слой 5 |

990 |

640 |

7,0 |

2,0 |

0,96 |

1,03 |

0,39 |

0,17 |

||

|

Шейка |

14 |

1070 |

630 |

19,0 |

11,5 |

16* |

1070 |

640 |

8,0 |

6,0 |

1,00 |

1,02 |

0,42 |

0,52 |

|

|

Подошва |

14 |

1150 |

700 |

20,0 |

15,0 |

- |

- |

_ |

- |

- |

- |

- |

- |

- |

|

* ■ Механические свойства в вертикальном направлении Z.

В таблице приведены средние значения механических свойств испытанных образцов.

Теория расчета строительных конструкций

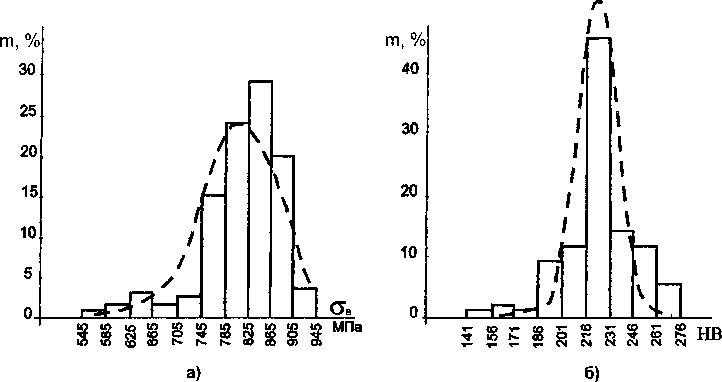

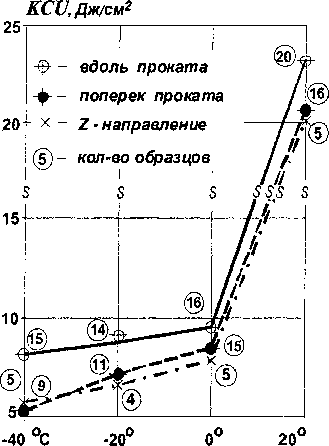

Рис. 5. Результаты испытания крановых рельсов на ударную вязкость: а - рельс КР 100; б - рельс КР100-V

б)

Испытания на ударную вязкость проводили на образцах с надрезом Менаже по стандарту [9] при температурах 20 °C, 0 °C, -20 °C, - 40 °C на маятниковом копре с энергией удара 30 кгс-м. На рис. 5 представлены зависимости ударной вязкости стали от температуры образцов рельсов КР 100 иКР 100-V.

Испытания показали, что ударная вязкость высокоуглеродистых рельсовых сталей при положительных температурах достаточно низкая. Легирование ванадием значительно (почти в 6 раз) повышает вязкость разрушения при комнатной температуре при всех направлениях испытаний, но не вносит существенных изменений в значения ударной вязкости при отрицательных температурах и 0 °C по сравнению с обычной рельсовой сталью.

Анизотропия по ударной вязкости при положительной температуре рельсов КР 100 существенное зависит от направления прокатки - коэффициенты анизотропии изменяются в диапазоне 1,0... 1,7. При отрицательных температурах наблюдается слабая анизотропия - 9... 13 %. Легирование стали ванадием сблизило значения ударной вязкости при +20 °C - коэффициенты анизотропии равны 0,93...0,98, но значительно увеличило разброс при 0 °C и отрицательных температурах - коэффициенты анизотропии изменяются в диапазоне 0,57.. .0,85.

Таким образом, исследования показали, что механические свойства рельсовой стаж К 63 не обеспечивают необходимую прочность и износоустойчивость специальных крановых рельсов КР в условиях интенсивной работы мостовых кранов. Для повышения долговечности рельсов необходимо увеличить механические свойства рельсовой стали путем легирования. Легирование ванадием 0,20...0,22 % позволяет повысить прочность и твердость рельсовой стали до 1,5 раз. Испытания рельсов КР 100-V из легированной стали в условиях действующего производства показали, что их износоустойчивость повысилась в 2 раза, а срок службы увеличился в 3-4 раза по сравнению с обычными. При этом стоимость рельсов возрастает на 20...25 %.

Список литературы Эксплуатационные свойства крановых рельсов

- Александров М.П. Подъемно-транспортные машины/М.П. Александров. -М., Высшая школа, 1985. -520 с.

- Производство и термическая обработка рельсов: сб./под ред. В.В. Лемпицкого и Д.С. Казарновского. -М.: Металлургия, 1972. -272 с.

- Влияние электрозакалки на износоустойчивость рельсовой стали/В.А. Тиховский, Д.С. Казарновский и др.//Сталь. -1952. -№ 3. -С. 254-258.

- ГОСТ 4121-76*. Рельсы крановые. Технические условия.

- Сабуров В.Ф. К вопросу о совершенствовании сортамента крановых рельсов/В.Ф. Сабуров//Исследования по строительной механике и строительным конструкциям: сб. науч. тр. ЧПИ. -Челябинск, 1985. -С. 84-89.

- ГОСТ 22015-76. Качество продукции. Нормирование и статистическая оценка качества металлических материалов изделий по механическим характеристикам.

- Тришевский И.С. Основные направления повышения качества железнодорожных рельсов/И.С. Тришевский//Сталь. -1983. -№ 1. -С. 66-68.

- Сабуров В.Ф. Оценка ресурса элементов подкрановых конструкций производственных зданий/В.Ф. Сабуров//Сб. «Строительные конструкции XXI». Материалы международной научно-практической конференции. Часть I. -М., МГСУ, 2000. -С. 107-110.

- ГОСТ 9454-78*. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.