Электродуговое упрочнение титановых сплавов

Автор: Михеев Анатолий Егорович, Гирн Алексей Васильевич, Ивасев Сергей Сергеевич, Кудымов Владимир Иванович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 5 (38), 2011 года.

Бесплатный доступ

Одной из наиболее важных задач в современном машиностроении является улучшение механических харак- теристик деталей машин и механизмов. Это вызывает необходимость усовершенствования существующих и разработки новых технологических способов упрочнения конструкционных материалов.

Титановые сплавы, концентрированный источник энергии, электрическая дуга, повышение твердости, износостойкость, коррозионная стойкость

Короткий адрес: https://sciup.org/148176691

IDR: 148176691 | УДК: 629.7.023

Текст научной статьи Электродуговое упрочнение титановых сплавов

Титан является одним из самых перспективных материалов для многих отраслей промышленности. Титан и его сплавы используются там, где главную роль играют высокая удельная прочность и хорошая сопротивляемость коррозии, например в авиации, ракетной технике, химическом машиностроении, судостроении и пр. Однако, обладая рядом высоких физико-химических и механических характеристик, титан и его сплавы имеют низкие износостойкость и антифрикционные свойства (склонность к налипанию и образованию задиров), низкое сопротивление высокотемпературной газовой коррозии [1; 2]. В настоящее время для упрочнения поверхности титановых сплавов применяют различные виды химико-термической обработки. Одним из перспективных процессов упрочнения является азотирование поверхности, которое проводят в среде азота или смеси азота с аргоном при температурах 500…950 °С. При азотировании на поверхности изделия образуется тонкий нитридный слой с повышенным сопротивлением износу, высокой усталостной прочностью и коррозионной стойкостью в ряде сред. Однако недостатком этих способов является низкая производительность, высокая энергоемкость и небольшая глубина упрочненного слоя. Повышенные температуры приводят к росту зерна в изделии, диффузии водорода и ухудшению характеристик пластичности и вязкости.

В связи с этим представляет интерес разработка новых технологий, позволяющих при минимальных затратах энергии и времени формировать на титановых сплавах покрытия с высокими триботехническими свойствами.

Анализ современных методов упрочнения поверхности деталей машин показывает, что наиболее перспективным из них является упрочнение с использованием концентрированных источников энергии (КИЭ). Это обусловлено тем, что основным направлением развития новых методов обработки является стремление повысить скорости нагрева, охлаждения и деформации. Это позволяет увеличить концентрацию дефектов кристаллической решетки обработанных материалов, изменить их распределение и в результате улучшить механические и другие важные для техники свойства материалов.

Под концентрированным потоком энергии обычно подразумевают энергетический поток, воздействующий на локальный участок поверхности с плотностью тепловой мощности более 103 Вт/см2. На практике для упрочнения поверхности чаще всего используют лазерное излучение, электронный луч и плазменные потоки [3–5]. Наряду с достоинствами, перечисленные методы упрочнения поверхности имеют ряд недостатков, к которым можно отнести высокую стоимость оборудования и, как следствие, увеличение стоимости обработки. Для снижения себестоимости обработки металлических поверхностей можно использовать сжатую электрическую дугу, которая по плотности мощности сопоставима с плазменной струей [6].

Проведенные ранее исследования по упрочнению стальных и чугунных материалов сжатой электрической дугой в среде инертного защитного газа (аргона) показали эффективность и производительность такой обработки.

Особенностью упрочнения титановых сплавов, в отличие от сплавов железо–углерод, является небольшое повышение твердости поверхностного слоя за счет механизма структурного упрочнения, достигаемого высокоскоростным нагревом тонкого поверхностного слоя до температур, не превышающих температур фазового превращения, и упрочнения путем поверхностной закалки с получением метастабильно-го фазового состояния. Таким образом, основными механизмами повышения твердости поверхностного слоя при обработке концентрированными источниками энергии являются следующие:

-

1) упрочнение путем нагрева поверхностного слоя до температур, превышающих температуру плавления, с последующей ускоренной кристаллизацией, при которой достигается образование сверхмелкодисперсной кристаллической структуры, аморфного состояния вещества либо иных метастабильных состояний закристаллизованной поверхности;

-

2) упрочнение путем поверхностного легирования слоя на основе протекания микрометаллургических процессов в поверхностном расплаве и диффузионного взаимодействия легирующего компонента в слое с основой сплава в результате оплавления поверхности изделия.

Также при обработке титановых сплавов необходимо учитывать их активное взаимодействие с атмосферой.

Целью данной работы является повышение износостойкости и коррозионной стойкости титановых сплавов электродуговым методом.

Предложен способ поверхностного упрочнения титановых сплавов сжатой электрической дугой.

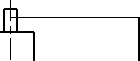

Установка для упрочнения (рис. 1) состоит из сварочной головки 1 , содержащей неплавящийся электрод 2 . Между электродом и обрабатываемым изделием 3 горит электрическая дуга 4 .

Вода

Азот

Вода

Рис. 1. Схема установки для упрочнения титановых сплавов

Сжатая электрическая дуга, горящая в атмосфере азота, перемещается по обрабатываемой поверхности со скоростью V и осуществляет практически мгновенный локальный нагрев верхнего слоя изделия. Одновременно с нагревом происходит насыщение поверхностного слоя азотом за счет высокой скорости диффузии азота в поверхность титана. В результате сверхскоростного нагрева и охлаждения за счет кондуктив-ного теплообмена, а также поверхностного азотирования на изделии образуется слой в виде дорожки с высокой микротвердостью и коррозионной стойкостью.

Плотность мощности электрической дуги составляет q ≥ 103 Вт/см3, сила тока I – 60…200 А, напряжение U – 35…45 В, скорость обработки V – 0,005 … 0,03 м/с, расход азота Q – 50…100 л/мин. Диаметр пятна нагрева при этом составляет 3…8 мм.

Способ позволяет обрабатывать изделия как плоской, так и цилиндрической формы. Обработка может производиться как с перекрытием дорожек, так и с шагом между ними.

Объектом исследования служили титановые сплавы ВТ1-0 ВТ6 и ВТ-16. Образцы представляли собой пластины с размерами 50 х 40 х 7 мм и обрабатывались как с оплавлением, так и без оплавления поверхности.

Микроструктуру и величину зерен изучали на оптическом микроскопе ЛабоМЕТ. Границы зерен выявлялись электролитическим травлением шлифов в растворе следующего состава: HCl – 150 мл, HNO3 – 150 мл, HF – 150 мл, H2O – 450 мл.

Микротвердость определяли на приборе ПМТ-3 с нагрузкой 1 МПа. Износостойкость оценивали на машине трения по величине абразивного износа по стандартной методике.

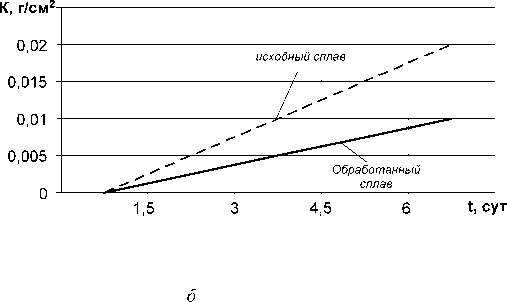

Коррозионные испытания упрочненных и неуп-рочненных образцов титановых сплавов проводили в 5%-м растворе HCl в течение шести суток при комнатной температуре.

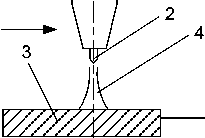

Исследования структуры упрочненных образцов титана показали, что зона нагрева имеет достаточно четкую границу раздела основного металла и упрочненного слоя (рис. 2).

Рис. 2. Поперечный микрошлиф титанового сплава ВТ6

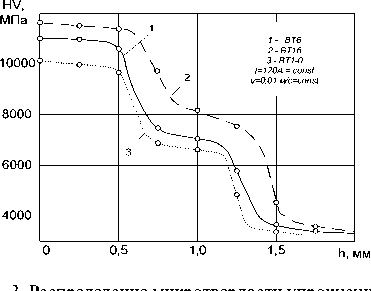

В результате обработки на поверхности титана формируется многослойная структура с высокой микротвердостью, состоящая из слоя нитрида титана 1 , слоя диффузионного насыщения 2 и слоя термического влияния 3 , плавно переходящего в основной объем материала 4 . Поверхностный слой, имеющий характерный золотистый цвет, содержит наряду с нитридом титана включения окисидной и гидридной фазы. Микротвердость составляет от 9…12 ГПа, при исходной микротвердости около 4 ГПа. Глубина упрочненного слоя достигает 1,5 мм (рис. 3). Ширина дорожки за один проход составляет 2…6 мм.

Экспериментально установлено, что при режимах обработки V = 0,005…0,01 м/с и силе тока 100…200 А наблюдается качественная упрочненная поверхность с максимальной глубиной.

Рис

слоя различных сплавов

..

Максимальная микротвердость поверхностного слоя наблюдается при скорости до 0,01 м/с и силе тока до 120 А. При увеличении скорости обработки более 0,03 м/с и уменьшении силы тока менее 80 А снижается толщина и микротвердость упрочненного слоя вследствие недостаточного времени термодиффузии и невысокой температуры нагрева. При уменьшении скорости обработки менее 0,005 м/с и увеличении силы тока свыше 150 А происходит ухудшение качества поверхности, образование пор и трещин.

а

Рис. 4. Результаты исследования износостойкости ( а ) и коррозионной стойкости ( б )

Оптимальный расход газа 90 л/мин. При меньшем расходе газа уменьшается количество образовавшегося нитрида титана, при большем расходе – нарушается стабильность горения электрической дуги и происходит разбрызгивание расплавленного металла.

На основании оптимального режима были установлены зависимости микротвердости упрочненного слоя по глубине упрочнения для трех сплавов титана: ВТ1-0, ВТ6 и ВТ16 (см. рис. 3).

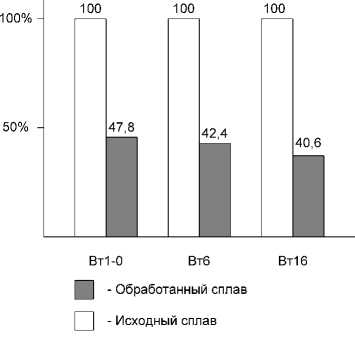

Исследована износостойкость и коррозионная стойкость образцов с поверхностью, обработанной электрической дугой (рис. 4). Выявлено существенное повышение износостойкости (рис. 4, а ) и коррозионной стойкости (рис. 4, б ).

Таким образом, химико-термическая обработка с применением концентрированного источника энергии является перспективным направлением для повышения износостойкости титановых сплавов. Достигнуто увеличение микротвердости в 2,3 раза по сравнению с исходными образцами. Износостойкость увеличилась в среднем на 50 %. Уменьшились коррозионные потери.