Электрохимические свойства углеродных материалов с высоким содержанием азота

Автор: Живулин Д.Е., Луценко А.И., Жеребцов Д.А., Морозов Р.С., Вяткин Г.П.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Физическая химия

Статья в выпуске: 2 т.16, 2024 года.

Бесплатный доступ

Разработка и совершенствование материалов для накопления электрической энергии является важной для развития технологии возобновляемых источников энергии. Одними из наиболее подходящих устройств для накопления электрической энергии являются суперконденсаторы, так как они способны выдерживать высокие токи заряда и разряда, имеют большое количество циклов перезарядки. Характеристики двойнослойных суперконденсаторов (ДСК) во многом зависят от материалов электрода, в котором формируется двойной электрический слой. Наиболее перспективными материалами для производства ДСК являются материалы на основе углерода, такие как активированные угли, сажи, фуллерены, нанотрубки, графен. Улучшить характеристики существующих материалов возможно за счет увеличения их электропроводности, смачиваемости электролитом, увеличения удельной площади поверхности. Допирование углеродных материалов атомами азота позволяет во многом решить эти задачи, в том числе снизить их электрическое сопротивление. Одним из способов получения богатых азотом углеродных материалов является медленный термолиз смеси каменноугольного пека и меламина. Такой способ позволяет получить однофазные углеродные материалы с массовой долей пека до 22 масс. %. Методами электронной микроскопии показано, что с увеличением концентрации азота происходит разрыхление материалов. Методом рентгенофазового анализа показано, что полученные материалы имеют слоистую структуру, подобную графиту. Методом РФЭС установлено, что атомы азота встраиваются в структуру графитового листа. В полученных материалах преобладают атомы азота в пиридиновой конфигурации. Электрохимические свойства полученных материалов были исследованы при помощи электрохимической ячейки, которая является прототипом ДСК. Наибольшей ёмкостью обладает материал с концентрацией азота 4,2 масс. %. Характеристики полученного ДСК сравнили с промышленно выпускаемым конденсатором емкостью 220 мФ и показали их большое сходство.

Твердые растворы, углерод, азот, электропроводность, электрохимия

Короткий адрес: https://sciup.org/147244629

IDR: 147244629 | УДК: 544.63 | DOI: 10.14529/chem240218

Текст научной статьи Электрохимические свойства углеродных материалов с высоким содержанием азота

Для развития технологии возобновляемой энергии необходимы устройства, способные сохранять накопленную электрическую энергию, обеспечивать высокие токи заряда и разряда, а также быть дешёвыми в производстве и утилизации [1]. Наиболее эффективным решением является использование двойнослойных суперконденсаторов (ДСК). ДСК представляет собой электрохимическое устройство, заполненное электролитом, состоящее из двух электродов, разделенных сепаратором. Накопление энергии в таких устройствах осуществляется за счет разделения заряда на двух электродах с достаточно большой разностью потенциалов. Емкость ДСК зависит от двойного электрического слоя, возникающего на обкладках конденсатора. Двойной электрический слой можно представить как набор отдельных конденсаторов, последовательно соединённых между собой за счет электролита, являющегося проводником с ионным типом проводимости. Механизм работы ДСК схож с механизмом работы обычного конденсатора, но при этом расстояние между обкладками, несущими различный по знаку заряд, составляют несколько атомных слоев. Одна обкладка ДСК представлена электронами в электронном проводнике, а вторая – сорбированными на поверхности электронного проводника ионами из раствора электролита [2]. Таким образом, емкость ДСК напрямую зависит от удельной площади поверхности материала обкладок, в котором формируется двойной электрический слой, а также от смачиваемости поверхности электролитом. Также эффективность работы зависит от электропроводности материала, в котором формируется двойной электрический слой, так как при разрядке конденсатора часть запасенной энергии будет рассеяна в виде тепла и конденсатор не сможет полностью отдать запасенный заряд. Таким образом, разработка новых материалов электродов является важнейшей задачей для улучшения рабочих характеристик современных ДСК [3].

В настоящие время для производства ДСК широко применяются материалы на основе углерода [4–7], имеющие развитую поверхность, такие как порошки активированного угля, углеволоконная ткань, аэрогели, нанотрубки, графен. Значительное количество публикаций посвящено поиску новых материалов на основе углерода, характеристики которых превосходили бы существующие [8–12]. Перспективным направлением в получении новых материалов для ДСК является допирование углеродных материалов атомами азота [13–15]. Допирование углеродных материалов позволяет снизить электрическое сопротивление [16, 17], а также увеличить смачиваемость поверхности электролитом.

Синтез материалов

Простым и удобным способом получения углеродных материалов с высоким содержанием азота является пиролиз богатых углеродом предшественников [18–21]. В качестве предшествен- ника, богатого азотом, был выбран меламин, представляющий собой гетероциклическое органическое вещество, тример цианамида. В процессе пиролиза меламина при 500 °С образуется по-литриазинимид (ПТИ), содержащий значительное количество водорода и кислорода. Структура ПТИ представляет собой набор плоских молекул на основе гептазина, уложенных слоями подобно графиту.

Для полу ч ения у г л ер о д н ых материалов с различной концентрацией азот а х орош о п о д хо дит метод с ов ме с т ного т е рм о лиз а м еламина и каменноугольного пека или фено лфта ле ин а [22, 2 3]. В этом с лу ча е в процес с е т е рмо лиза ме ламина происходит о т с ое ди не н ие -циано и -амино групп с в ы д елением бо льш о г о к ол и ч ества аммиака. В процессе термолиза пека пр оисхо д ит у дал ен ие атомов к исл оро да и в од орода, при этом в твердом остатке образуются сопр я ж е нные углерод – у г ле родн ы е св яз и. В проце сс е с овместного термолиза пека и меламина про и с ходи т ук ру пнение ар оматическ их пол и ци к л ичес к их молекул, при этом происходит встраивание атомов аз ота в у глер од ну ю с е т к у. П роду к тами с и нтез а явл я ю т с я т ве рд ые р ас т в оры а з ота в углероде, электропров од нос т ь к от оры х с иль но ув еличивается с увеличением концентрации азота [2 2, 23] .

Для синт е з а ма териалов б ы л выбран среднетемпературный пек (СТП). Мат е риал ы готов или в соо т в е т с т в ии с метод ико й , пре д ло ж е нн о й в статье [ 22 ] . Массовая доля пека в образцах составляла от 50 д о 10 0% с ш аг ом 10 %. Полученную механическую смесь гомогенизировали путем п е ре т ира ни я в а гатов о й с ту пе, з а сыпали в склянку, закрывали медной фольгой . Ск лянк и с обр а зц а ми п о мещ а л и в ме т а л ли ч ески й ко н тейнер и з а сыпали др евесным углем. Контейнер с образцами п о мещ али в муфель н у ю пе чь и проводили термическую обработку. Режи м н а г р е в а обра з цов со стоял из 3 эт а пов : мед л енный на грев до т е мпе рат у р ы 5 00 °С за 500 ч., изотермическая выдержка при температуре 500 ° С в т е че н ие 10 0 ч, с последующем охлаждением до комнатной температ у р ы с о с к ор о стью ос т ыва н ия печ и .

Методы исследования

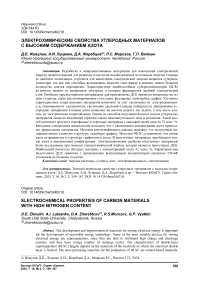

Для из у че ни я морф ологии поверхности полученных материалов приме няли с к аниру ю щий эле к т р онн ы й мик р о ско п J eo l JS M -7001F при ускоряющем напряжении 20 кВ (контраст во вторичных и отра же нны х эле к трон ах). Химический состав определяли при по мощ и а нализ а т о р а C H N S P er ki nEl me r 40 0 S e r ie s II . Данные о структуре были получены при по мо щи пор ошк ов ого ре н тг енов ск ого диф ра к т о ме т р а R igaku Ultima IV с использованием излучения Cu-Kα. Для исслед ов а ни я эл ек тр ох и миче с к и х св ойс т в исполь з о в али потенци о стат -гальваностат IPC Pro L. Образц ы д ля из у че ни я э лект ро хими ч е ских свойств готовили в виде прототипа Д СК плос к ой фо р м ы (рис. 1).

Рис. 1. Этапы подготовки ДСК для электрохимических измерений: 1 – эскиз медного электрода, 2 – электроды с нанесенной пастой, 3 – совмещенные электроды, разделенные сепаратором, 4 – то же, в полиэтиленовом пакете, 5 – залитый смолой ДСК в корпусе и электрическими выводами

П а сту , п р и г о т овленну ю пу те м пере т ира ни я 0 ,35 г углерод-азотного материала с добавлением 30 % в од н о г о раство ра KO H , н аносили на обезжиренный электрод, изготов ле н ны й из м е д но й фольги размерами 20 × 20 м м. Полученные электроды совмещали между со б о й чере з пористый п о лип р опи ле нов ый с е па р атор от лит ий -ионного аккумулятора, также выдержанный в 30 % раст в ор е K OH. С о в мещ енны е эле к троды у пак о в ыв а ли в п о лиэт иле нов ый zi p-lock. К медным вывод ам и з фоль г и припаив а л ись ме д ные проволочные выводы, и вся сборка укла дыв алась в квадратн ы й п о лим е рны й корпу с и залив а лас ь э по к с и дн о й смоло й ЭД П.

Обсуждение результатов

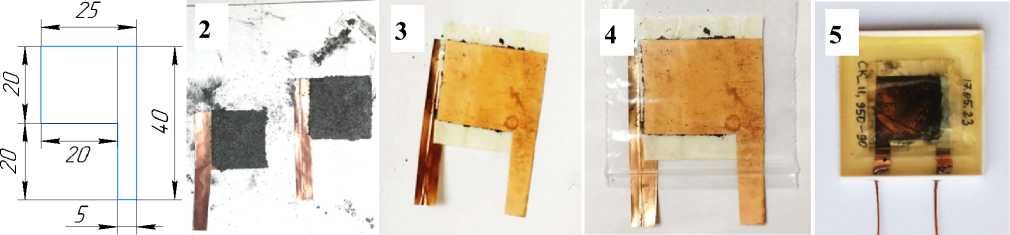

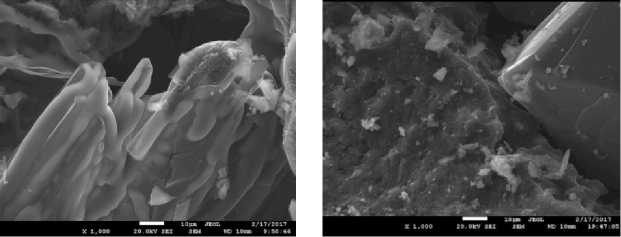

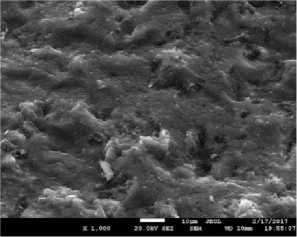

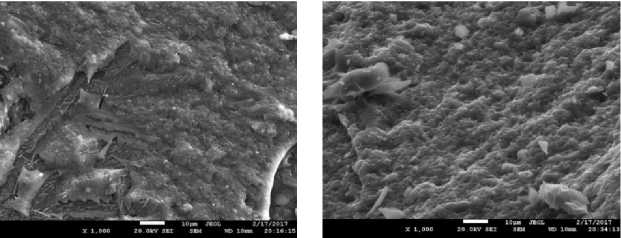

С увеличением массовой доли пека происходит изменение морфологии поверхности материалов (рис. 2). Для материала, приготовленного из чистого пека, характерна слоистая глобулярная морфология. Для материалов с массовой долей пека 90–70 % морфология практически не изменяется, они представляют собой рыхлую массу. Для материалов с массовой долей пека 60– 70 % на поверхности материалов начинает проявляться пластинчатая структура.

50 % пек 60 % пек

70 % пек

80 % пек

90 % пек

Рис. 2. Морфология углерод-азотных материалов с различной массовой долей пека

100 % пек

Разрыхление материала с уменьшением массовой доли пека создает развитую поверхность, что может в значительной мере изменять физические свойства материалов.

По данным химического анализа (табл. 1) максимальная концентрация азота соответствует материалу с массовой долей пека 50 %. С увеличением массовой доли пека концентрация азота снижается. В материале также содержатся в незначительных количествах водород и кислород. Концентрация кислорода практически не изменяется, и его наличие в полученных материалах связано с присутствием кислорода в пеке. Наибольшая концентрация водорода соответствует материалу, приготовленному из чистого пека. С увеличением концентрации азота, источником которого является меламин, концентрация водорода уменьшается, что свидетельствует о том, что содержащийся в исходном пеке связанный с углеродом водород (в алифатических и ароматических углеводородах) в процессе термолиза удаляется при участии аммиака. Концентрация кислорода не коррелирует с изменением концентрации водорода. Это свидетельствует о том, что кислород и водород присутствуют в разных группировках и в разных молекулах. Вероятнее всего, кислород присутствует в виде С=О и С-О-С групп.

Таблица 1

Элементный состав твердых растворов углерод – азот

|

№ п/п |

Массовая доля пека |

Концентрация, масс. % |

|||

|

С |

H |

N |

O |

||

|

1 |

50 |

73,01 |

1,64 |

22,38 |

2,97 |

|

2 |

60 |

81,99 |

2,07 |

13,83 |

2,11 |

|

3 |

70 |

87,49 |

2,29 |

7,90 |

2,32 |

|

4 |

80 |

90,64 |

2,51 |

4,20 |

2,65 |

|

5 |

90 |

91,97 |

2,91 |

2,56 |

2,56 |

|

6 |

100 |

93,84 |

2,52 |

1,41 |

2,23 |

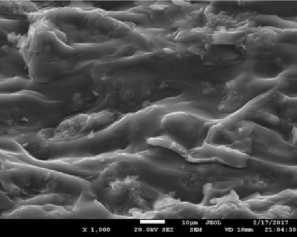

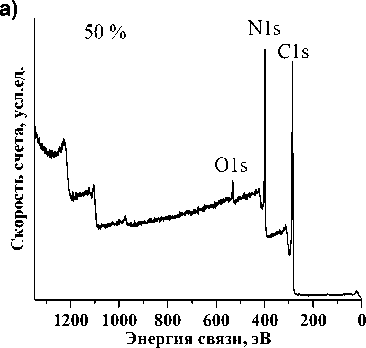

По данн ы м рент ге но ф азо в о г о анализа все приготовленные с различной мас со в ой дол ей пека (50–100 % ) м а т ери а лы с о дер жат одн у ф азу – твердый раствор азота в углероде. Дифрактограммы исследуемых материалов (рис. 3а) содержат один сильно уширенный рентг ено в ск и й ма к с иму м в диапазоне углов 2θ 25,2– 2 5 , 9°, который соответствует отражению от плоск остей ( 0 0 2 ) гра ф ит а . Нали ч ие данн о го м ак си мума по д твер ж дает на л ичи е г р афитоподобной слоистой структуры в ис следуемых матер иа л ах . Бо л ь ша я полуширина на половине высоты (ПШПВ) р ен тг ен ов с к и х ма к симумов св и д ет ел ь ствует об о т сутствии дальнего порядка и наличии большог о к о ли че ства д е фекто в у па к овк и. С у в ел ич ени ем массов о й до ли пек а полуширина рентгеновского максимума уменьшается (рис. 3 б ) . Уменьше ние доли пека при синтезе приводит к разры х лен и ю ст рук т уры, чт о явл я е т ся следст в ием р ост а ч исла вакансий в материале после удаления ч аст и азо т а из гр аф еновых слоев при 300–500 °С.

а)

б)

Рис. 3. Дифрактограммы углерод-азотных материалов (а), изменение ПШПВ от массовой доли пека (б)

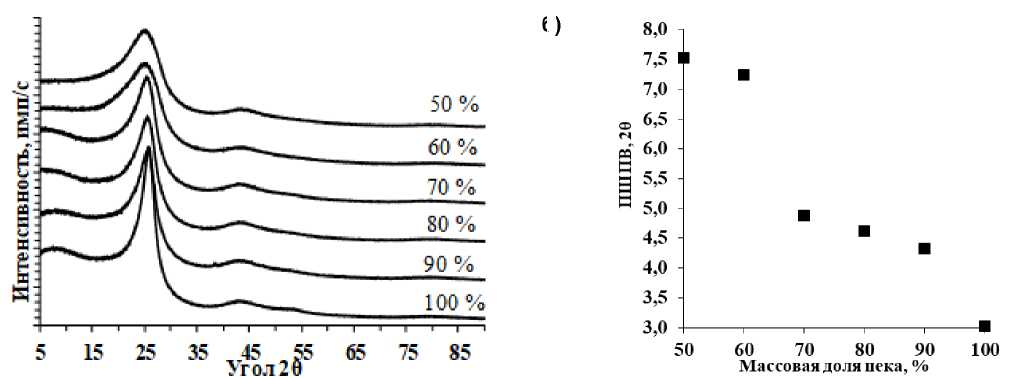

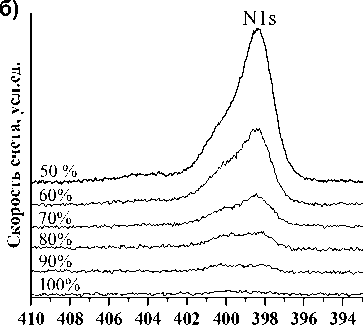

По д ан ны м р е нт ген ов с ко й ф отоэлектронной спектроскопии (РФЭС) устано влено , ч т о ат о мы азот а в хо д ят в стр у кт у р у гра фи то в ог о листа. На обзор н ом сп ек тре РФЭС (рис. 4а) материала с массовой долей пека 50 % и н аибольшей концентрацией азота наблюдаетс я 3 о сн о вн ы х пика,

Энергия связи, эВ

Энергия связи, эВ

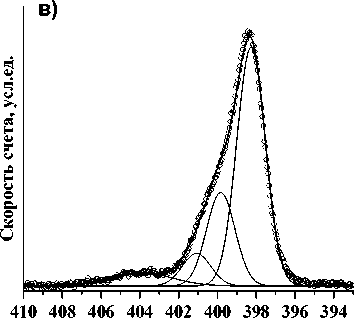

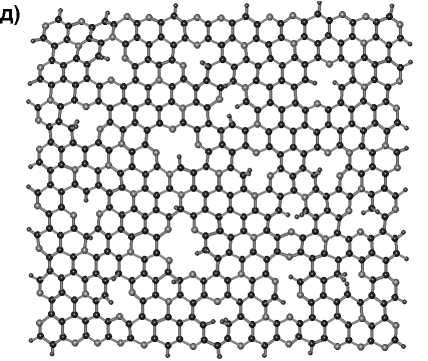

Рис. 4. Обзорный РФЭС спектр углерод-азотного материала с массовой долей пека 50 % (а), спектры РФЭС высокого разрешения линии N1s (б), пример разложения линии N1s материала с массовой долей пека 50 % (в), изменения концентрации различных типов атомов азота (г), модель структуры материала C 376 N 99 H 65 Vac 21 , близкого к составу образца с массовой долей пека 50 % (д), раскраска атомов: черные – углерод, зеленые – азот, красные – водород, синие – кислород (д)

соответс тв ующ и х ли н и я м C 1s, N1s, O1s. Форма линии N1s является с лож ной и сос т ои т из с уп ерпози ц и и н е с к ол ьк и х компонент, интенсивность которых меняе тс я в зависимости от массовой доли пека (рис. 4 б ). Наличие нескольких комопонент в спектр е об у с лов ле н н о хи мич е с к и м с д в и гом, в озн ика ющ им за счет различного окружения атомов а зота . К омп он е н та с энергией связи 398,26 эВ с оотв е тс тв у е т п и ри д и нов ому а том у а зота , 399,83 эВ – пирролоподобному атому азота, 400,90 эВ – графитоподобному атому азота, а 403,99 эВ – окисленному атому азота (рис. 4в).

Пл ощ а д ь к ажд ой к омп оне н ты пропорциональна концентрации соответств у ю щ его ти п а а том а аз ота и пл а в н о и з ме н яе тс я с ростом дол и п е ка (рис. 4г). С увеличением содержания меламина в и сход н ой ш и хте в озра ста е т доля пиридинового типа атома азота, при этом у ме н ьш а е тс я д ол я п и ррол ьн ого, графитоп о доб н о го и окисленного азота. На рис. 4д представ ле н а ша рос т е ржне в а я моде ль о д н ого графи тов ого с лоя, соответствующая материалу с максимальной концентрацией азота (массовая доля пека 50 %). Модель учитывает соотношение атомов у гле ро д а , а зота , в о дор од а , и к и с лоро д а , а та кж е н а личие различных типов атомов азота. За счет пре об л а д а н и я п и ри д инового атома азота в гра ф итовом слое происходит образование структурн ых д ефек тов ти п а в ака н с и я. Полу че н н ый граф и товый слой, содержащий вакансии, образованные ра зли чн ыми ти п а м и атома азота, будет стремить с я к искривлению графитового слоя. Полученные в ходе а н а ли за п ростейше й ша рос т е ржне в ой мод е ли в ыв од ы об искривлении графитового слоя хорошо согласуются с д а н н ыми э л е к трон н ой м и к рос коп и и , а так ж е ре н т ге н оф а зов ого а н а ли за .

З начительн ое у в е ли че н и е э ле к троп ров о д н ос ти у гле род-азотных материалов, описанное в работах [22, 23], можно об ъя снить тем, что пиридиновый и графитоподо бн ы й а томы а зота о тда ю т с в ой п ятый э ле к тр он в коллективное пользование, тем самым увел и чи в а я к он ц е н тра цию носителей заряда.

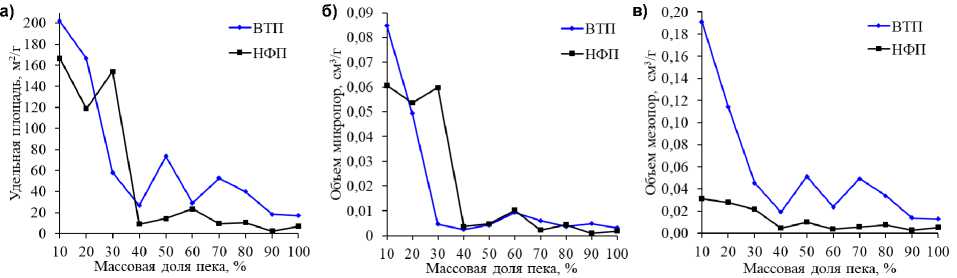

В а ж ны ми с точк и з рен и я электрохимических применений являются уд е л ьн а я п лоща дь п оверхност и, с ред н и й ра змер ми к ро - и мезопор. Данные об удельной поверхности, объеме микро- и мез оп ор были и сс лед ов а ны д ля об ра зц ов, полученных тем же способом, но в качестве источника у гл е род а и с п ол ьзов а ли в ыс окоте мп е ра ту рн ый каменноугольный пек (ВТП) и нефтяной (НФП) пек дл я о бр аз цо в с м ассо в о й до л ей пека 10–100 масс. %, прошедшие дополнительную температурную обработку 950 ° С в т еч ение 5 часов. Определение удельной площади повер х но ст и, о бъ ем а микро- и мезопор проводили, и спо л ь зу я м ет о д , основанный на адсорбции атомов азота при помощи анал из ат о р а по вер х ност и A SAP2020. Для образцов из двух видов пека н абл юдает ся о б щая з ако но м ер но ст ь из м енения удел ь но й пло щади по вер х но ст и, о бъ ем а м икр о - и мезопор (рис. 5) в зависим о ст и о т м ассо во й до л и пека. Наблюдаемая при помощи электронной микроскопии морфология исследуемых образцов коррел и рует с наблюдаемым свойством поверхност и о бр аз цо в, приг о т о вл енны х из др уг их видо в п ека и дополнительно прошедших термическую обр або т к у пр и т ем пер атуре 950 °С: при росте д ол и м ел амина все эти характеристики резко возрастают . Важ но от м етит ь , чт о морфология образцов по сл е т ер м ич ес кой обработки при 950 °С, обнаруженная при помощи электронной микроскопии, с о х р аня ет ся.

Рис. 5. Свойства поверхности и пористости углерод-азотных материалов, приготовленных из высокотемпературного каменноугольного (ВТП) и нефтяного пеков, прошедших дополнительную термическую обработку 950 °С: удельная площадь (а), средний объем микропор (б), средний объем мезопор (в)

Вместе с тем, нагревание до 950 °С приводит к резкому снижению содержания азота (с 22 до 7 масс. %), что сопровождается снижением электрохимических свойств. Учитывая схожесть используемых для синтеза материалов, можно предположить, что данная закономерность будет справедлива и для исследуемых образцов.

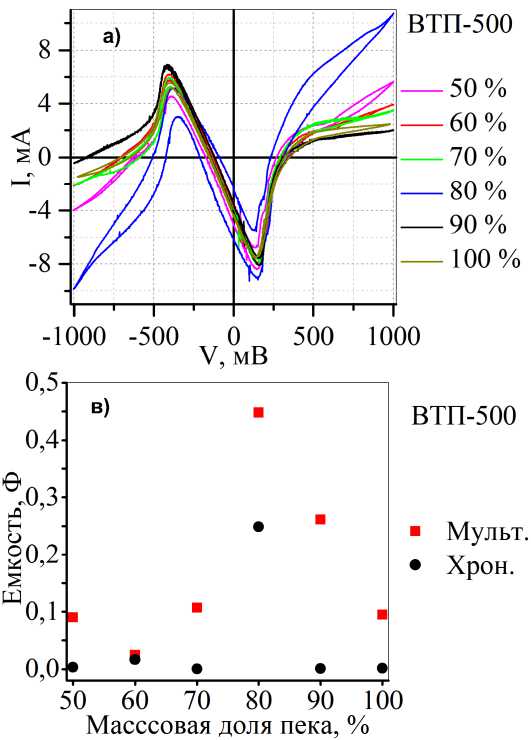

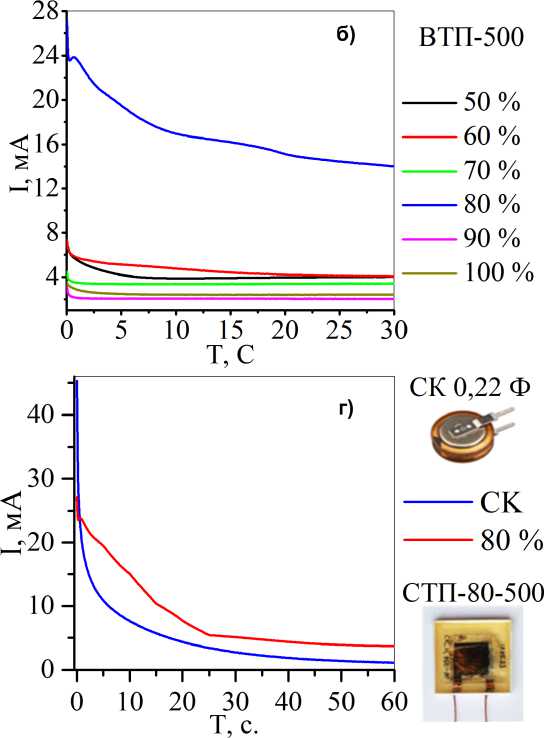

Исследование электрохимических свойств углерод-азотных материалов проводили в специально подготовленных электрохимических ячейках, которые представляли собой прототип ДСК, в режиме циклической вольтамперометрии (ЦВА), хроноамперометрии, а также определяли емкость полученных ячеек (рис. 6). Подобный способ подготовки образцов не является оригинальным и описан в литературе [24–26]. Емкость электрохимических ячеек определялась двумя независимыми методами: при помощи мультиметра и RCL-метра. На всех представленных зависимостях наилучшими характеристиками обладает материал с массовой долей пека 80 %. Было проведено сравнение хроноамперограммы потенциостатического заряда, изготовленного конденсатора с массовой долей пека 80 %, а также промышленно выпускаемого ДСК емкостью 220 мФ (рис. 6г), близкого по массе пастовых электродов. Очевидно, что характеристики оригинальной электрохимической ячейки превосходят характеристики промышленно выпускаемого ДСК.

Рис. 6. Кривая ЦВА (а), хроноамперограммы, снятые по программе потенциостатического заряда (б), зависимость емкости от содержания пека (в), хроноамперограммы потенциостатического заряда импортного ио-нистора и двойнослойного конденсатора на основе углеродазотного материала с массовой долей пека 80 % (г)

Заключение

Установлено, что продуктами совместного термолиза меламина и пека с массовой долей пека 50–100 % являются углерод-азотные материалы, содержащие одну фазу со структурой, подобной графиту. Максимальная концентрация азота достигает 22,38 масс. %. С увеличением содержания азота происходит разрыхление материала, что подтверждается методом электронной микроскопии. При помощи РФЭС спектроскопии установлено, что с увеличением массовой доли меламина увеличивается концентрация пиридиновых атомов азота. Это влияет на электропроводность полученных материалов за счет увеличения количества носителей заряда. Исследование электрохимических свойств полученных материалов позволило выделить наиболее перспективный материал для применения его в качестве пастовых электродов ДСК.

В качестве рекомендации можно предложить, что для увеличения площади материалов и удаления фазы политриазинимида (а также островков этой фазы в структуре твердых растворов с 50–70 % пека) необходимо проводить нагрев до 650 °С с выдержкой 1 ч. Такое повышение температуры лишь незначительно снизит концентрацию азота в твердом растворе. Кроме того, для получения развитой микро- и мезопористости следует использовать смеси с 10 % пека, хотя это удорожит конечный продукт. Альтернативой для развития объема пор при сохранении максимального содержания азота (около 15–20 масс. %) может служить применение смеси с 50 % пека, но с последующим помолом и эксфолиацией твердого раствора.

Список литературы Электрохимические свойства углеродных материалов с высоким содержанием азота

- Атаманюк И.Н., Вервикишко Д.Е., Саметов А.А. и др. // ISJAEE. 2013. Т. 11, № 133. С. 92. Ed. reg. No. 1860.

- Вольфкович Ю.М., Сердюк Т.М. // Электрохимическая энергетика. 2001. Т. 1, № 4. C. 14. EDN: MISSTP.

- Pandolfo A.G., Hollenkamp A.F. // Journal of power sources. 2006. V. 157, No. 1, P. 11. DOI: 10.1016/j.jpowsour.2006.02.065.

- Frackowiak E. // Physical chemistry chemical physics. 2013. V. 9. No. 15. P. 1774. DOI: 10.1039/b618139m.

- Lee S.W., Gallant B.M., Byon H.R. et al. // Energy & Environmental Science. 2011. V. 4, No. 6. P. 1972. DOI: 10.1039/C0EE00642D.

- Kim T.Y., Jung G., Yoo S. at al. // ACS Nano. 2013. V. 7, No. 8. P. 6899. DOI: 10.1021/nn402077v.

- Fitzer E., Kochling K., Boehm H., at al. // Pure and Applied Chemistry. 1995. V. 67, No. 3. P. 473. DOI: 10.1351/PAC199567030473.

- Deng X., Li J., Ma L. et al. // Mater Chem Front. 2019. V. 3(11). P. 2221. DOI: 10.1039/C9QM00425D.

- Jiang X, Chen Y, Meng X, et al. // Carbon. 2022. V. 191. P. 448. DOI: 10.1016/j.carbon.2022.02.011.

- Uppugalla S., Male U., Srinivasan P. // Electrochim Acta. 2014. V. 146. P. 242. DOI: 10.1016/j.electacta.2014.09.047.

- Shah S.S., Alfasane M.A., Bakare I.A. et al. // J Energy Storage. 2020. V. 30 P. 101562. DOI: 10.1016/j.est.2020.101562.

- Yang Z., Xiang M., Zhu W. et al. // ACS Sustain Chem Eng. 2020. V. 8(17). P. 6675. DOI: 10.1021/acssuschemeng.0c00188.

- Ilnicka A., Skorupska M., Szkoda M. et al. // Mater. Res. Lett. 2022. V. 11, No. 3. P. 213. DOI: 10.1080/21663831.2022.2139163.

- Gao K., Wang B., Tao L. et al. // Adv Mater. 2019. V. 31(13). P. 1805121. DOI: 10.1002/adma.201805121.

- Lee W.J., Maiti U.N., Lee J.M., et al. // Chem Commun. 2014. V. 50(52). P. 6818. DOI: 10.1039/c4cc00146j.

- Zhang J., Yang Z., Wang X. et al. // RSC Adv. 2016. V. 6(88). P. 84847. DOI: 10.1039/C6RA17231H.

- Deng Y., Ji Y., Wu H. et al. // Chem Commun. 2019. V. 55(10). P. 1486. DOI: 10.1039/c8cc08391f.

- Hulicova-Jurcakova D., Seredych M., Lu M. et al. // Adv Funct Mater. 2009. V. 19(3). P. 438. DOI: 10.1002/adfm.200801236.

- Gorgulho H.F., Gonçalves F., Pereira M. et al. // Carbon. 2009. V. 47(8). P. 2032. DOI: 10.1016/J.CARBON.2009.03.050.

- Horikawa T., Sakao N., Sekida T. et al. // Carbon. 2012. V. 50(5). P. 1833. DOI: 10.1016/j.carbon.2011.12.033.

- Wang X., Wang W., Qin R. et al. // Chem Eng J. 2018. V. 354. P. 261. DOI: 10.1016/j.cej.2018.08.016.

- Zherebtsov D.A., Pankratov D.A., Dvoryak S.V. et al. // D&R Mater. 2021. V. 111, P. 108183. DOI: 10.1016/j.diamond.2020.108183.

- Zherebtsov D.A., Smolyakova K.R., Yantsen R.F. et al. // D&R Mater. 2018. V. 83. P. 75. DOI: 10.1016/J.DIAMOND.2018.01.026.

- Рычагов А.Ю., Вольфкович Ю.М., Воротынцев М.А. и др. // Электрохимическая энергетика. 2012. Т. 12, № 4. С. 167. EDN: RDNCXL.

- Yuan X., Zhou C., Wang J. et al. // Ceram. Int. 2019. V. 46. № 1. P. 435–443. DOI:10.1016/j.ceramint.2019.08.280

- Sánchez-Romate X.F., Bosque A.D., Artigas-Arnaudas J. et al. // Electrochim. Acta. 2021. V. 370. P. 137746. DOI: 10.1016/j.electacta.2021.137746.