Электролитическая переработка Pb-Bi-сплава

Автор: Королев А. А., Сергейченко С. В., Мальцев Г. И., Воинков Р. С., Тимофеев К. Л.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 8 т.14, 2021 года.

Бесплатный доступ

Металлический висмут главным образом производится как побочный продукт при получении свинца, вольфрама, меди, серебра, золота, олова и цинка. Из свинцовых, медных и других концентратов получают ~90 % всего добываемого висмута. Основной источник висмута - свинцовые концентраты, получаемые при переработке свинцовых, а также свинцово- цинковых и других полиметаллических руд. При переработке этих концентратов висмут почти полностью попадает в свинец черновой, из которого удаляется при его рафинировании. Наиболее распространенные технологии для восстановления висмута из свинцовых слитков - процесс Kroll-Betterton и электролитический процесс Betts. При электролизе Bi-Pb-сплава установлено выделение трех продуктов - анодного и катодного сплавов, а также солевого плава. Подтверждена сложность пироэлектрометаллургической переработки бедного по висмуту сплава с получением висмута чернового в одну стадию, что обусловливает необходимость использования двух стадий электролиза. На I стадии электролиза выделен анодный продукт-1 (17,3-48,5 % от исходного Pb-Bi-сплава) состава,%: 16,6-48,4 Bi; 51,4-83,2 Pb; операционное извлечение,%: 92,2-96,6 Bi; 9,8-44,4 Pb; основные фазы Bi0,3Pb0,7 и Bi0,95Pb0,05. В анодном продукте достигается шестикратное обогащение по висмуту. На II стадии электролиза ранее выделенного анодного продукта состава,%: 26,7 Bi; 73,1 Pb; 0,13 Cu; 0,08 Zn, получен анодный продукт-2 (28,1 % от обогащенного Pb-Bi-сплава) состава,%: 93,6 Bi; 4,1 Pb; 0,086 Ag; 0,0066 As; 0,006 Sb; 0,0013 Cu; 0,001 Sn; 0,0014 Zn;стадиальное извлечение,%: 98,6 Bi; 1,6 Pb; основная фаза Bi0,95Pb0,05.В результате пироэлектрометаллургической переработки Pb-Bi сплава (~10 % Bi) с анодной поляризацией в две стадии получен анодный продукт (8,7 % от исходного сплава) состава,%:≥ 93,6 Bi; 4,1 Pb; извлечение из исходного сплава,%: 93,0 Bi; 0,4 Pb. Рекомендованы для пироэлектрометаллургической переработки в две стадии Pb-Bi-сплава следующие режимы: температура процесса 550-600 ºС; анодная плотность тока: на первой стадии - 0,5 А/см2; на второй стадии 0,2-0,3 А/см2; катодная плотность тока: на первой стадии 1,5 А/см2; на второй стадии 1,0 А/см2; рабочее напряжение на ванне: на первой стадии 8-12 В; на второй стадии 5-8 В; состав электролита на обеих стадиях,%: 7 NaCl; 35 KCl; 18 PbCl2; 40 ZnCl2; количество электролита, выводимого на переработку: на первой стадии - 10 % от массы Pb-Bi-сплава после щелочной обработки; на второй стадии - 10 % от массы анодного продукта первой стадии.

Свинец, висмут, рафинирование, анодный продукт, слиток, электролиз, первая стадия, вторая стадия

Короткий адрес: https://sciup.org/146282353

IDR: 146282353 | УДК: 669.713.76: | DOI: 10.17516/1999-494X-0362

Текст научной статьи Электролитическая переработка Pb-Bi-сплава

Металлический висмут главным образом производится как побочный продукт при получении свинца, вольфрама, меди, серебра, золота, олова и цинка. Из свинцовых, медных и других концентратов получают ~90 % всего добываемого висмута [1–5]. Основной источник висмута ‒ свинцовые концентраты, получаемые при переработке свинцовых, а также свинцово-цинковых и других полиметаллических руд. Они содержат несколько сотых процента висмута, иногда до 0,2 % Bi. При переработке этих концентратов висмут почти полностью попадает в свинец черновой, из которого удаляется при его рафинировании. Около 90‒95 % висмута производится при рафинировании свинца [6‒10]. При выплавке меди висмут, наряду со свинцом, частично переходит в пыль и возгоны и отправляется потом на рафинировочные заводы для дальнейшего восстановления. Наиболее распространенные технологии для восстановления висмута из свинцовых слитков ‒ процесс Kroll-Betterton [11‒15] и электролитический процесс Betts [16‒20].

Электролитический процесс Betts применяется для обработки свинцового слитка, содержащего ~90 % Pb. Свинцовые слитки переплавляются в аноды и устанавливаются параллельно в гальваническом элементе; чистые свинцовые листы подвешиваются между анодами. Электролитом является раствор флюоросиликата или флюосиликата свинца наряду с небольшим количеством клея, обеспечивающим качество формирования катода. Когда ток пропускается через раствор, свинец на анодах растворяется, оседая на катодах. Висмут, медь и другие металлы не переходят к катоду и формируют анодную слизь, которая собирается, промывается и расплавляется для получения шлама. Шлам перемешивается с серой и углеродом с получением концентрата, содержащего 20‒25 % висмута, который восстанавливают с едким натром и селитрой, для производства 99,995 % висмута [21‒25].

Целью работы являлось определение основных параметров переработки Pb-Bi-сплавов электрометаллургическим способом с использованием электрохимической ячейки, основу которой составляет графитовый тигель с коаксиально расположенным внутри него тиглем меньшей вместимости из кварцевого стекла или алунда.

Методика исследований

В кольцевое (анодное) пространство, образованное стенками тиглей, закладывали навеску Pb-Bi-сплава (50–100 г), внутрь кварцевого тигля (катодное пространство) – первоначальную загрузку гранулированного свинца. Затем в графитовый тигель засыпали смесь предварительно высушенных солей, включающую,%: 7 NaCl; 35 KCl; 18 PbCl2; 40 ZnCl2. Тигли с содержимым помещали в электропечь сопротивления с углеграфитовым нагревателем, доводили температуру до ~550 ºС с поддержанием ее на этом уровне. В дно кварцевого тигля упирали катодный токоподвод, присоединенный к отрицательному полюсу источника постоянного тока. Анодным токоподводом служила нихромовая проволока, присоединенная к положительному – 932 – полюсу источника тока, которую закрепляли на верхней кромке графитового тигля. В течение заданного промежутка времени через ячейку пропускали постоянный электрический ток. Продолжительность процесса (т, мин), определяемая количественным переносом свинца из анодного сплава в катодное пространство, рассчитывали по формуле т = 0,01 mCpb(60A э I)-1, (1)

где m - масса Pb-Bi-сплава, г; С Pb - содержание свинца в Pb-Bi-сплаве,%; А э - электрохимический эквивалент свинца, г^Кл-1 (Аэ = 0,001074 гКл-1); I - сила тока, А .

Потребную токовую нагрузку находили по выражению

I = j а 5 1 , (2)

где j а - анодная плотность тока, А/см2 (j' а = 0,25-0,50 А/см2); 5 1 - площадь зеркала анодного расплава, см2 ( 5 1 = 18,6-19,7 см2).

Электролиз вели в гальваностатическом ( I = const) режиме, каждые 5–10 мин фиксируя показания амперметра и вольтметра. По истечении заданного времени отключали ток и охлаждали ячейку в печи, определяли химический состав продуктов. По результатам эксперимента рассчитывали основные показатели электролиза. Интегральное рабочее напряжение ( U 3Z, В) оценивали по выражению

^ = 0,5t-1(Uан + Un-Wn,(3)

где U пн и и пк - значения мгновенного напряжения в моменты начала и конца n -го интервала времени, В; τ – длительность n -го интервала времени, мин.

Аналогичным образом оценивали интегральную токовую нагрузку I рΣ, А:

Iр£ = 0,5т-1(Iпн +Iпк)Атп,(4)

где I пн и I пк - значения мгновенной силы тока в моменты начала и конца n -го интервала времени, А.

Катодную плотность тока jк рассчитывали по формуле, А/см2, jк = Iр152-1,(5)

где 5 2 - площадь зеркала катодного расплава, см2 ( 5 2 = 6,6 см2).

Анодный выход по току (η а ,%) определяли по выражению

Па = 100А m a(60A э Iр2т)-1,(6)

где А m a - разница масс исходного Pb-Bi-сплава и анодного продукта, г.

Катодный выход по току п а ,%:

Пк = 100А m к(60A Jр2т)-1,(7)

где ∆ m к – разница масс катодного продукта и исходного количества Pb, г.

Удельный расход электроэнергии по свинцу ^ у дрь, кВт-ч/(т Pb):

^Удрь = 1031pz Uр2т(60А ma)-1.(8)

Удельный расход электроэнергии по висмуту W удBi, кВт∙ч/(т Bi):

W уд Bi = 103 I р Σ U р Στ(0,6 m a С а Bi) ‒1, (9)

где m a ‒ масса анодного продукта, г; С а Bi ‒ содержание Bi в анодном продукте,%.

Предполагалось, что электролитическая переработка ( j а = 0,5 А/см2) Pb-Bi-сплава соста-ва,%: 8,7 Bi; 91,0 Pb, в смеси расплавленных хлоридов натрия, калия, свинца и цинка (загрузка – 223–283 % от количества Pb-Bi-сплава), проведенная в интервале времени, достаточного для полного анодного растворения содержащегося в нем свинца по реакции

Pb – 2e– = Pb2+, приведет к получению анодного продукта, содержащего более 90 % Bi.

Основным сопутствующим катодным процессом должен был являться разряд ионов Pb2+ на поверхности расплавленного свинца:

Pb2+ + 2e– = Pb.

Обсуждение результатов

При электролизе показана возможность выделения трех продуктов – анодного и катодного сплавов, а также солевого плава. Выявлено существенное отличие полученных составов продуктов от прогнозируемых, что подтверждает сложность получения висмута чернового пироэлектрометаллургическим способом в одну стадию (табл. 1, 2). Поэтому опыты по переработке бедного по висмуту сплава (опыт 1, 2) условно отнесены к первой стадии электролиза. Выделенный на этой стадии анодный продукт (выход 17,3–48,5 % от исходного Pb-Bi-сплава) содержит,%: 16,6–48,4 Bi; 51,4–83,2 Pb. Операционное извлечение составляет%: 92,2–96,6 Bi; 9,8–44,4 Pb. Из дифрактограммы анодного продукта I стадии электролиза Pb-Bi-сплава основными фазами являются Bi 0,3 Pb 0,7 ; Bi 0,95 Pb 0,05 . В катодный продукт I стадии электролиза Pb-Bi-сплава (67,5–78,7 % от Pb-Bi-сплава), содержащий,%: 0,005 Bi; 97,2 Pb, переходит ~0,05 % Bi и 56,2 % Pb. Катодный продукт состоит из элементных свинца и цинка. Часть целевых металлов (0,9 % Bi; 46,8–68,8 % Pb) сконцентрирована в солевом плаве, отличающемся повышенным выходом (253,2–300,4 % от Pb-Bi-сплава), содержащем,%: 0,03 Bi; 26,8–36,6 Pb. Основные фазы солевого плава: KPb2Cl5; K2Pb2O4; KCl.

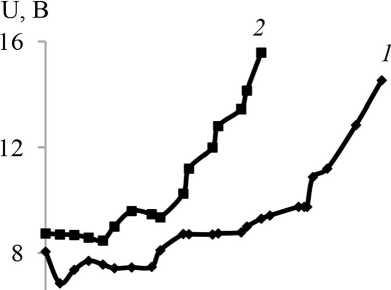

В процессе электролиза выявлена первоначальная стабилизация рабочего напряжения в диапазоне 7,42–9,75 В (рис. 1), характерная для пироэлектрометаллургической переработки Pb-Bi-сплавов [26, 27]. По мере продолжения электролиза напряжение (U, B) увеличивается: в опытах 1/2: (10,88‒14,53)/(11,20‒15,58).

Рост рабочего напряжения можно пояснить скачком катодного потенциала, связанным с началом восстановления щелочных металлов [28]; параллельно возникают условия, благоприятные для разряда катионов цинка [29]:

Na+ + e– = Na; Zn2+ + 2e– = Zn.

О протекании реакций свидетельствуют повышенные содержания упомянутых металлов в катодном продукте,%: 3,7 Zn; 20,1 Na.

Таблица 1. Параметры электролиза I и II стадии Pb-Bi-сплава

Table 1. Parameters of electrolysis of the I and II stages of Pb-Bi alloy

|

Наименование показателя |

Стадия электролиза |

|

|

Первая (опыт 1/2) |

Вторая (опыт3) |

|

|

Масса свинцово-висмутового сплава, г |

80,7/61,6 |

42,6 |

|

Содержание Bi в свинцово-висмутовом сплаве,% |

8,7/8,7 |

26,7 |

|

Содержание Pb в свинцово-висмутовом сплаве,% |

91,0/91,0 |

73,1 |

|

Масса первоначальной катодной загрузки Pb-гранул, г |

20,5/20,5 |

20,5 |

|

Масса навески смеси солей, г |

180,6/174,4 |

268,5 |

|

Загрузка смеси сухих солей,% от Pb-Bi-сплава |

223/283 |

630 |

|

Температура процесса, ºС |

550/550 |

550 |

|

Заданная сила тока, А |

9,9/9,3 |

5,6 |

|

Заданная анодная плотность тока, А/см2 |

0,5/0,5 |

0,3 |

|

Продолжительность электролиза, мин |

116/93 |

86 |

|

Интегральное рабочее напряжение, В |

9,4/10,1 |

8,0 |

|

Интегральная токовая нагрузка, А |

9,5/9,3 |

6,8 |

|

Масса анодного продукта, г |

13,95/29,90 |

11,97 |

|

Содержание Bi в анодном продукте,% |

48,4/16,6 |

93,6 |

|

Содержание Pb в анодном продукте,% |

51,4/83,2 |

4,1 |

|

Масса катодного продукта, г |

63,50/41,58 |

56,48 |

|

Масса металлов, перешедших в катодный продукт, г |

43,0/21,1 |

36,0 |

|

Масса металлов, перешедших в солевой плав, г |

23,8/10,6 |

‒ |

|

Масса солевого плава, г |

204,4/185,0 |

263,2 |

|

Выход анодного продукта от Pb-Bi-сплава,% |

17,3/48,5 |

28,1 |

|

Выход катодного продукта от Pb-Bi-сплава,% |

78,7/67,5 |

132,5 |

|

Выход солевого плава от Pb-Bi-сплава,% |

253,2/300,4 |

617,6 |

|

Извлечение висмута в анодный продукт из Pb-Bi-сплава,% |

96,0/92,2 |

98,6 |

|

Извлечение висмута в катодный продукт из Pb-Bi-сплава,% |

0,05/‒ |

0,2 |

|

Извлечение свинца в анодный продукт из Pb-Bi-сплава,% |

9,8/44,4 |

1,6 |

|

Извлечение свинца а в катодный продукт из Pb-Bi-сплава,% |

56,2/– |

111,5 |

|

Извлечение висмута в солевой плав из Pb-Bi-сплава,% |

0,9/ – |

0,1 |

|

Извлечение свинца в солевой плав из Pb-Bi-сплава,% |

68,8/46,8 |

2,0 |

|

Анодный выход по току,% |

94,5/56,6 |

80,9 |

|

Катодный выход по току,% |

60,9/37,6 |

94,9 |

|

Удельный расход электроэнергии по свинцу, кВт · ч/(т свинца) |

2584/4631 |

2557 |

|

Удельный расход электроэнергии по висмуту, кВт · ч/(т висмута) |

25535/29645 |

6995 |

Что касается основных параметров и показателей первой стадии электролиза, то их значения удовлетворительно согласуются с известными данными [30, 31]. Интегральная токовая нагрузка составляет 9,3–9,5 А, интегральное рабочее напряжение – 9,4–10,1 В. Фактические средние анодная и катодная плотности тока находились на уровне 0,5 и 1,4–1,5 А/см2 соответственно. Анодный выход по току равен 56,6–94,5 %. Несколько меньшая величина катодного – 935 –

Таблица 2. Состав продуктов I стадии электролиза Pb-Bi-сплава

Table 2. Composition of products of the first stage of electrolysis of Pb-Bi alloy

|

Элемент |

Содержание,% |

||||

|

Опыт 1 |

Опыт 2 |

||||

|

Анодный продукт |

Катодный продукт |

Солевой плав |

Анодный продукт |

Солевой плав |

|

|

Bi |

48,43 |

0,0050 |

0,0300 |

16,563 |

|

|

Cu |

0,106 |

0,0009 |

0,0095 |

0,139 |

0,108 |

|

К |

0,0100 |

17,9100 |

15,629 |

||

|

Na |

0,0129 |

3,2140 |

0,395 |

||

|

Pb |

51,422 |

97,229 |

36,550 |

83,194 |

26,814 |

|

Zn |

0,042 |

2,6790 |

8,2870 |

0,104 |

14,490 |

4 -1----------------------1----------------------1----------------------i

0 40 80 120

т, мин

Рис. 1. Зависимость U от продолжительности I стадии электролиза Pb-Bi-сплава: 1 ‒ опыт 1; 2 ‒ опыт 2

Fig. 1. Dependence of U on the duration of the I stage of electrolysis of Pb-Bi alloy: 1-experience 1; 2-experience 2

выхода по току (37,6–60,9 %) связана с накоплением свинца в солевом плаве, подтверждаемом ростом в последнем массовой доли этого металла с 13,4 до 36,6 %. Удельный расход электроэнергии по свинцу достигает 2583–4631 кВт·ч/(т Pb); для висмута (учитывая его меньшее содержание) этот показатель значительно выше: 25535–29645 кВт·ч/(т Bi). Полученные результаты указывают на то, что пироэлектрометаллургическая переработка бедных по висмуту Pb-Bi-сплавов, проводимая в одну стадию, позволяет сконцентрировать висмут в анодном продукте при его шестикратном обогащении (до ~50 % Bi). Возгонка хлоридов, окисление свинца воздухом до оксидов и сокращение площади анодной поверхности обусловливают скачок рабочего напряжения, приводящий к восстановлению катионов цинка и натрия, что нарушает штатный ход процесса. Ожидалось, что повторная электролитическая переработка обогащенного висмутом сплава в свежем электролите (при увеличении единовременной загрузки смеси солей до 630 % от указанного сплава) приведет к получению анодного продукта желаемого качества. В связи с этим в опыте 3 (табл. 1) в анодное пространство загрузили навеску полученных ранее – 936 – анодных продуктов первой стадии электролиза. Расчетный средневзвешенный химический состав объединенного сплава,%: 26,7 Bi; 73,1 Pb; 0,13 Cu; 0,08 Zn. Для снижения рабочего напряжения и, соответственно, токовой нагрузки величину задаваемой анодной плотности тока снизили до 0,3 А/см2. Осуществление второй стадии электролиза подтверждает высказанное предположение и указывает на возможность получения трех стандартных продуктов: анодного и катодного сплавов, а также солевого плава. Анодный продукт (выход 28,1 % от обогащенного свинцово-висмутового сплава) содержит,%: 93,6 Bi; 4,1 Pb; 0,086 Ag; 0,0066 As; 0,006 Sb; 0,0013 Cu; 0,001 Sn; 0,0014 Zn; стадиальное извлечение – 98,6 % Bi и 1,6 % Pb. Основная фаза сплава – Bi0,95Pb0,05.

В катодный продукт (132,5 % от обогащенного Pb-Bi-сплава), содержащий 0,033 % Bi и 97,83 % Pb, переходит около 0,2 % Bi и 111,5 % Pb (превышение последним показателем уровня в 100 % свидетельствует о протекании процессов восстановления собственных ионов Pb2+ электролита). Основные фазы – элементные свинец и цинк. Солевой плав (617,6 % от обогащенного свинцово-висмутового сплава) концентрирует 0,1 % висмута при его содержании 0,003 %. Основные фазы плава: K 2 ZnCl 4 , ZnCl 2 , NaCl, KCl. Отмечено обеднение солевого плава по свинцу с 13,4 до 0,24 % масс., связанное с протеканием катодного процесса.

На 71-й минуте процесса отмечен резкий скачок рабочего напряжения (рис. 2), причину которого установить не удалось, в дальнейшем ход процесса стабилизировался: интегральная токовая нагрузка составила 6,8 А, интегральное рабочее напряжение – 8,0 В, что несколько ниже, чем на первой стадии. По этой причине меньшие значения имели фактические средние анодная и катодная плотности тока – 0,4 и 1,0 А/см2 соответственно. Анодный выход по току достигает 80,9 %. Повышенный катодный выход по току (94,9 %) пояснен интенсивным разрядом на отрицательном электроде ионов Pb2+ электролита. Удельный расход электроэнергии по свинцу, как и на первой стадии, достигает 2557 кВт·ч/(т Pb), для висмута он существенно снизился – до 6995 кВт·ч/(т Bi).

Установлено, что пироэлектрометаллургическая переработка с анодной поляризацией Pb-Bi-сплава (до ~10 % Bi) в две стадии ведет к получению анодного продукта (выход 8,7 %

Рис. 2. Зависимость U ( 1 ) и I ( 2 ) от продолжительности II стадии электролиза Pb-Bi-сплава

Fig. 2. Dependence of U (1) and I (2) on the duration of the II stage of electrolysis of Pb-Bi alloy от исходного сплава), близкого по качеству к висмуту черновому, содержащему (%) не менее 93,6 Bi и 4,1 Pb, согласно диаграмме состояния Bi–Pb-сплава [32]. Извлечение в указанный продукт целевых металлов из исходного сплава,%: 93,0 Bi; 0,4 Pb. Выход катодного продукта (без учета первоначальной загрузки свинца) – 25,3 % от исходного Pb-Bi-сплава, в него переходит до 7,0 % Bi и 23,7 % Pb. Часть металлов выводится с солевым плавом. Объем солевого расплава, подлежащего выводу на переработку и замене на свежий электролит, ‒ до 10 % от массы анодной загрузки.

По результатам эксперимента апробацию в опытно-промышленном масштабе пироэлектрометаллургической переработки в две стадии Pb-Bi-сплава, полученного после реагентной обработки висмутистого свинца, рекомендованы следующие режимы: температура процесса 550–600 ºС; анодная плотность тока: на первой стадии 0,5 А/см2; на второй стадии 0,2–0,3 А/см2; катодная плотность тока: на первой стадии 1,5 А/см2; на второй стадии 1,0 А/см2; рабочее напряжение на ванне: на первой стадии 8–12 В; на второй стадии 5–8 В; состав электролита на обеих стадиях,%: 7 NaCl; 35 KCl; 18 PbCl 2 ; 40 ZnCl 2 ; количество электролита, выводимого на переработку: на первой стадии 10 % от массы Pb-Bi-сплава после щелочной обработки; на второй стадии 10 % от массы анодного продукта первой стадии.

Выводы

При электролизе Bi–Pb-сплава установлено выделение трех продуктов – анодного и катодного сплавов, а также солевого плава. Подтверждена сложность пироэлектрометаллургической переработки бедного по висмуту сплава с получением висмута чернового в одну стадию, что обусловливает необходимость использования двух стадий электролиза.

На I стадии электролиза выделен анодный продукт-1 (17,3–48,5 % от исходного Pb-Bi-сплава) состава,%: 16,6–48,4 Bi; 51,4–83,2 Pb; операционное извлечение,%: 92,2–96,6 Bi; 9,8– 44,4 Pb; основные фазы Bi 0,3 Pb 0,7 и Bi 0,95 Pb 0,05 . В анодном продукте достигается шестикратное обогащение по висмуту.

На II стадии электролиза ранее выделенного анодного продукта состава,%: 26,7 Bi; 73,1 Pb; 0,13 Cu; 0,08 Zn, получен анодный продукт-2 (28,1 % от обогащенного Pb-Bi-сплава) состава,%: 93,6 Bi; 4,1 Pb; 0,086 Ag; 0,0066 As; 0,006 Sb; 0,0013 Cu; 0,001 Sn; 0,0014 Zn; стадиальное извле-чение,%: 98,6 Bi; 1,6 Pb; основная фаза Bi0,95Pb0,05.

В результате пироэлектрометаллургической переработки Pb-Bi-сплава (~10 % Bi) с анодной поляризацией в две стадии получен анодный продукт (8,7 % от исходного сплава) соста-ва,%: ≥ 93,6 Bi; 4,1 Pb; извлечение из исходного сплава,%: 93,0 Bi; 0,4 Pb.

Список литературы Электролитическая переработка Pb-Bi-сплава

- Liu W., Li W., Han J., Wu D., Li Z., Gu K., Qin W. Preparation of calcium stannate from lead refining slag by alkaline leaching-purification-causticization process, Separation and Purification Technology, 2019, 212, 119-125.

- Wu D., Liu W., Han J., Jiao F., Xu J., Gu K., Qin W. Direct preparation of sodium stannate from lead refining dross after NaOH roasting-water leaching, Separation and Purification Technology, 2019, 227, 115683.

- Zhang X., Friedrich S., Friedrich B. Separation behavior of arsenic and lead from antimony during vacuum distillation and zone refining, Journal of Materials Research and Technology, 2020, 9(3), 4386-4398.

- Zhang Y., Deng J., Jiang W., Mei Q., Liu D. Application of vacuum distillation in refining crude lead, Vacuum, 2018, 148, 140-148.

- Lewis A. E., Beautement C. Prioritising objectives for waste reprocessing: a case study in secondary lead refining, Waste Management, 2002, 22(6), 677-685.

- Frolova I. V., Tikhonov V. V., Nalesnik O. I., Streltsova A. A. The Enrichment of Stale Tailings of Bom-gorhon Tungsten Ore Deposits, Procedía Chemistry, 2014, 10, 364-368.

- Henckens T. Scarce mineral resources: Extraction, consumption and limits of sustainability, Resources, Conservation and Recycling, 2021, 169, 105511.

- Wu S., Mao J., Ireland T. R., Zhao Z., Yao F., Yang Y., Sun W. Comparative geochemical study of scheelite from the Shizhuyuan and Xianglushan tungsten skarn deposits, South China: Implications for scheelite mineralization, Ore Geology Reviews, 2019, 109, 448-464.

- Myint A. Z., Yonezu K., Boyce A. J., Selby D., Scherstén A., Tindell T., Watanabe K., Swe Y. M. Stable isotope and geochronological study of the Mawchi Sn-W deposit, Myanmar: Implications for timing of mineralization and ore genesis, Ore Geology Reviews, 2018, 95, 663-679.

- Hausen D. M. Process mineralogy applied to exploration, development and exploitation of select Tungsten Ores, Ore Geology Reviews, 1989, 4(3), 201-230.

- Mallaley K., Morris D. R. Analysis of the Betterton-Kroll process: the removal of bismuth from lead bullion, Primary and Secondary Lead Processing. Proceedings of the International Symposium on Primary and Secondary Lead Processing, Halifax, Nova Scotia, August 20-24, 1989. Proceedings of Metallurgical Society of Canadian Institute of Mining and Metallurgy, 1989, 253-262.

- Lu D.-k., Jin Z.-n., Jiang K.-x. Fine debismuthizing with calcium, magnesium and antimony, Transactions ofNonferrous Metals Society of China, 2011, 21(10), 2311-2316.

- Lu D.-k., Jin Z.-n., Chang Y.-f., Sun S.-c. Mechanism of debismuthizing with calcium and magnesium, Transactions of Nonferrous Metals Society of China, 2013, 23(5), 1501-1505.

- Hibbins S. G., Closset B., Bray M. Advances in the refining and alloying of lowbismuth lead, Journal of Power Sources, 1995, 53(1), 75-83.

- Appendix B. Description of metal production flowcharts, Developments in Mineral Processing, 2005, 16, 557-647.

- Zhang X., Pan J., Sun Y., Feng Y., Niu H. An energy saving and fluorine-free electrorefining process for ultrahigh purity lead refining, Chinese Journal of Chemical Engineering, 2019, 27(5), 1191-1199.

- Babanova S., Santoro C., Jones J., Phan T., Serov A., Atanassov P., Bretschger O. Practical demonstration of applicability and efficiency of platinum group metal-free based catalysts in microbial fuel cells for wastewater treatment, Journal of Power Sources, 2021, 491, 229582.

- Tan S.-y., Hallett J. P., Kelsall G. H. Electrodeposition of lead from methanesulfonic acid and methanesulfonate ionic liquid derivatives, Electrochimica Acta, 2020, 353, 136460.

- Cvetkovicv S., Vukicevicn M., Stevanovicj S., Jovicevicj N. Aluminium electrodeposition under novel conditions from AlCl3-urea deep eutectic solvent at room temperature, Transactions of Nonferrous Metals Society of China, 2020, 30(3), 823-834.

- Ghergari L., Oniciu L., Mure§an L., Pantea A., Topan V. A., Ghertoiu D. Effect of additives on the morphology of lead electrodeposits, Journal of Electroanalytical Chemistry and Interfacial Electrochemistry, 1991, 313(1-2), 303-311.

- Yang J.-g., Tang C.-b., Yang S.-h., He J., Tang M.-t. The separation and Electrowinning of bismuth from a bismuth glance concentrate using a membrane cell, Hydrometallurgy, 2009, 100(1-2),

- Che- J., Chen Y.,. Ma B.,.Wang C.,. Zhang W. Recovery of metallic Bi from Pb-Bi slag: An integrated process of chloride leaching and electrowinning, Hydrometallurgy, 2020, 193, 105321.

- Davenport W. G., King M., Schlesinger M., Biswas A. K. Chapter 16: Electrolytic Refining, Extractive Metallurgy of Copper, 2002, 265-288.

- Способ электролитического рафинирования висмута: пат. 2051991 Рос. Федерация: С25С1/22 / М. А. Соловьев, В. А. Куликов; патентообладатель Курганский государственный педагогический институт. № 92 5039274, заявл. 25.02.1992; опубл. 20.06.2000. [The method of electrolytic refining of bismuth: pat. 2051991 Ros. Federation: С25С1/22 / M. A. Solovyov, V. A. Kulikov; patent holder Kurgan State Pedagogical Institute. No. 92 5039274, declared on 25.02.1992; published on 20.06.2000 (in Russian)].

- Способ отделения висмута от свинца: пат. 2049158 Рос. Федерация: C25C1/22, C25C1/18 / А. А. Смольков, М. А. Медков, Б. Н. Захаров; заявитель Производственное объединение «Дальполиметалл», патентообладатель Институт химии Дальневосточного отделения РАН. № 5065121/02, заявл. 14.08.1992; опубл. 27.11.1995. [The method of separating bismuth from lead: pat. 2049158 Ros. Federation: C25C1/22, C25C1/18 / A. A. Smolkov, M. A. Medkov, B. N. Zakharov; applicant Production Association «Dalpolymetal», patent holder Institute of Chemistry of the Far Eastern Branch of the Russian Academy of Sciences. No. 5065121/02, application No. 14. 08. 1992; publ. 27.11.1995(in Russian)].

- Морачевский А. Г. Физико-химия рециклинга свинца. СПб.: Издательство Политехнического университета, 2009. 270 с. [Morachevsky A. G. Physico-chemistry of lead recycling, St. Petersburg, Polytechnic University Publishing House, 2009, 270 p. (in Russian)]

- Теут А. О., Клименко В. В. Технология получения товарного висмута из пром-продуктов свинцового производства, Цветная металлургия, 2012, 5, 32-36. [Teut A. O., Klimenko V. V. Technology of obtaining commercial bismuth from industrial products of lead production, Non-ferrous Metallurgy, 2012, 5, 32-36 (in Russian)].

- Зайков Ю. П. Электрохимия расплавленных солей. Екатеринбург: Издательство Уральского университета, 2014. 65 с. [Zaikov Yu. P. Electrochemistry of molten salts. Yekaterinburg: Ural University Publishing House, 2014. 65 p. (inRussian)].

- Делимарский Ю. К., Зарубицкий О. Г. Получение висмута и свинца электролизом расплавленных солей, Украинский химический журнал, 1981, 47(11), 1138-1148. [Delimarsky Yu.K., Zarubitsky O. G. Preparation of bismuth and lead by electrolysis of molten salts, Ukrainian Chemical Journal, 1981, 47(11), 1138-1148. (in Russian)].

- Зарубицкий О. Г., Омельчук A. A., Будник В. Г. Получение свинца и висмута электролизом в хлоридных расплавах, Цветные металлы, 1978, 6, 14-17. [Zarubitsky O. G., Omelchuk A. A., Budnik V. G. Production of lead and bismuth by electrolysis in chloride melts, Non-ferrous Metals, 1978, 6, 14-17, (in Russian)].

- Делимарский Ю. К., Зарубицкий О. Г. Возможности и перспективы применения методов электролиза расплавленных солей в металлургии тяжелых цветных металлов, Ионные расплавы, 1975, 3, 22-40. [Delimarsky Yu. K., Zarubitsky O. G. Possibilities and prospects of application of methods of electrolysis of molten salts in metallurgy of heavy non-ferrous metals, Ionic melts, 1975, 3, 22-40, (in Russian)].

- Лякишев Н. П. Диаграммы состояния двойных металлических систем. М.: Машиностроение, 1996. 992 с. [Lyakishev N. P. Diagrams of the state of double metal systems. Moscow: Mashinostroenie, 1996. 992 p.].