Электронно-микроскопическое исследование углеродных порошков и их композиты

Автор: Жогаштиев Нурлан Тилекович

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Химические науки

Статья в выпуске: 3 т.6, 2020 года.

Бесплатный доступ

Первичные ультрадисперсные углеродные порошки получали с использованием золь-гель метода и сушки в сверхкритической жидкости с использованием различных углеродных сырьевых ресурсов. Путем термообработки при 1000-1100 °C были получены ультрадисперсные углеродные порошки. Свойства первичных ультрадисперсных углеродных порошков и продуктов их отжига были исследованы с помощью сканирующего электронного микроскопа Tescan Vega 3 SEM (СЭМ). Результаты показывают, что исходные материалы влияют на структуру получаемых ультрадисперсных углеродных порошков.

Композит углеродного порошка, сканирующая электронная микроскопия, размер частицы, термическая обработка, микроструктура, химический анализ

Короткий адрес: https://sciup.org/14116011

IDR: 14116011 | УДК: 54.053 | DOI: 10.33619/2414-2948/52/05

Текст научной статьи Электронно-микроскопическое исследование углеродных порошков и их композиты

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 54.053

В последние годы направление современных научных исследований, связанные с синтезом и анализом структуры новых углеродных нанопоршков полученной, на основе доступных минерально–сырьевых ресурсов, интенсивно развивается, поскольку они могут обладать новыми перспективными функциональными свойствами в силу их высокой дисперсности [1–5].

Известно, что при повышении температуры термообработки очищенных порошков углерода от 1000 до 1200 °C в вакуумной среде, начинает формироваться кристаллическая структура и в результате углеродная масса активно графитизируется [2].

Экспериментально исследовались формы частиц углеродного порошка, полученные таким способом, а также кристаллические структуры изготовленных цилиндрических образцов с помощью сканирующего электронного микроскопа Tescan Vega 3 SEM [4].

Исследования химического состава углеродного порошка и изготовленных образцов на их основе проводились с помощью энергодисперсионной приставки сканирующего электронного микроскопа Tescan Vega 3 SEM.

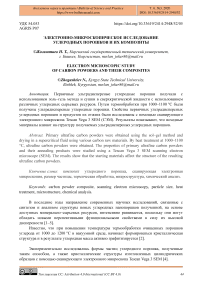

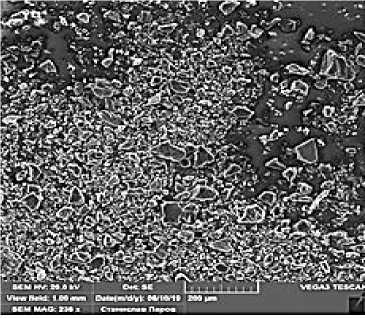

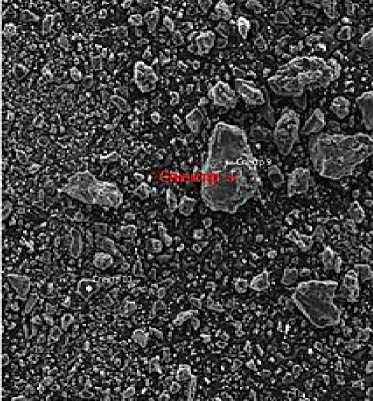

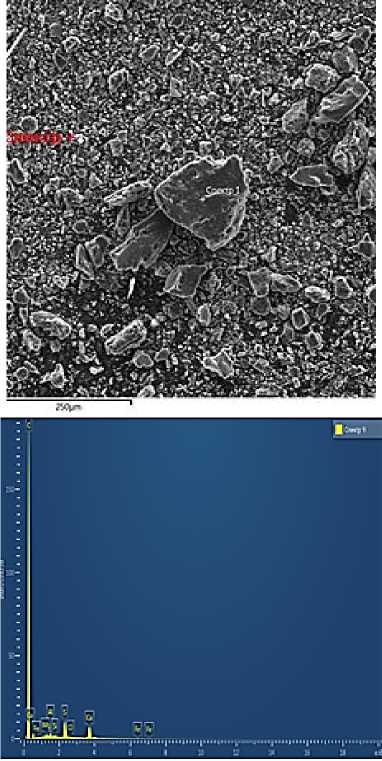

В работе представлены результаты исследования полученного порошка на основе термической обработки с нанесенной на него графитовой оболочкой. В качестве твердой основы использовали композит, полученной на основе порошка углерода. На Рисунке 1а представлено изображение композита из порошков углерода до термообработки, а на Рисунке 1б — после термической обработки при температурах от 1000 до 1200 °C.

Из Рисунка 1а видно, что полученный продукт — из высокодисперсных порошков углерода, а после термической обработки происходит агломерации порошков.

а)

Рисунок 1. Изображение композита из порошка углерода до (а) и после (б) термической обработки.

б)

На основе полученных электронно–микроскопических изображений (Рисунок 1), установлено, что форма частиц углеродного порошка, в основном зависит от метода их получения и могут иметь гексагональной, тетраэдрической, сферической, губчатой, осколочной, или чешуйчатой формы.

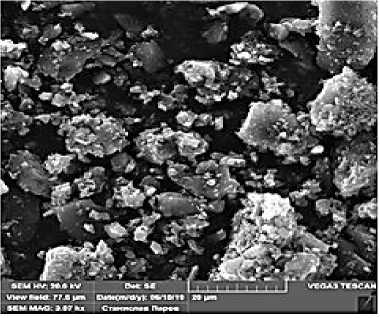

Полученные частицы разной формы, преимущественно обладают размерами порядка 459–1078 нм, состоящие, по-видимому, еще из более тонкодисперсных образований. Результаты исследований порошков в виде микрофотографий и размеры нанопорошков представлены на Рисунке 2.

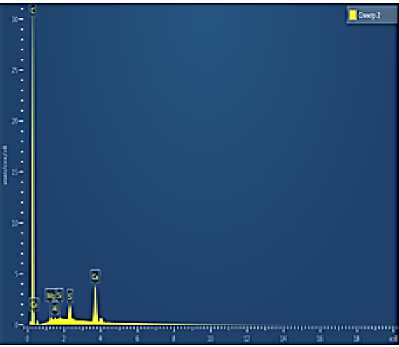

Химический состав углеродного порошка представлен в Таблице и на Рисунке 3.

Таблица.

ХИМИЧЕСКИЙ СОСТАВ УГЛЕРОДНОГО ПОРОШКА ДО И ПОСЛЕ ТЕРМООБРАБОТКИ

|

Название спектра |

Спектр + до термообработки |

Название спектра |

Спектр + после термообработки |

|

C |

89,99 |

C |

94,97 |

|

Mg |

0,42 |

Mg |

0,21 |

|

Al |

0,19 |

Al |

0,30 |

|

Si |

0,14 |

Si |

0,12 |

|

S |

1,73 |

S |

1,95 |

|

Ca |

7,53 |

Cl |

0,09 |

|

Сумма |

100,00 |

Ca |

2,34 |

|

Fe |

0,07 |

||

|

Сумма |

100,00 |

||

Рисунок 2. Сканирующий электронно–микроскопический снимок внешнего вида углеродного порошка после термообработки, температура 1000–1200 °С.

а)

Рисунок 3. Химический состав композита до (а) и после (б) термообработки.

б)

Исследования показали, что углеродный порошок в основном, имеет кристаллическую форму алмаза, с незначительным количеством сателлитов. Поверхность частичек порошка углерода имеет выраженную различную геометрическую форму.

Полученный, таким способом, композит углеродного порошка характеризуется высокой дисперсностью и низкой степени кристаллизованности, что предопределяет его высокую химическую активность. С этой точки зрения такие высокодисперсные порошки углерода имеет большую перспективу для получения на их основе различных композитных материалов.

Из полученных данных можно сделать следующие выводы:

Исследуемый порошок композита при термической обработке имеет кристаллическую форму алмаза.

Химический анализ показывает, что углерод в композите из углеродного порошка имеет 89,99% а после его термической обработки (до 1200 °С) содержание углерода увеличивается до 94,97%, в то же время кремний до термообработки — 1,73% а после — 1,95%, кальций — 7,53% а после — 2,34%.

Наряду с этим полученный порошок обладает высокой дисперсностью с размерами от 459 нм до 10780 нм и имеет высокую химическую активность.

Список литературы Электронно-микроскопическое исследование углеродных порошков и их композиты

- Асанов Р. Э., Абдалиев У. К., Ташполотов Ы. Исследование зависимостей удельной электрической проводимости низко-концентрированной водоугольной суспензии (ВУС) от концентрации реагента гумата натрия и от концентрации твердой фазы суспензий // Бюллетень науки и практики. 2017. №12 (25). С. 257-262.

- Жогаштиев Н. Т., Турдубаева Ж., Садыков Э., Дуйшеева С. Разработка технологии получения наноструктурных материалов на основе местных минерально-сырьевых ресурсов. http://www.econf.rae.ru/article/7502

- Асанов Р. Э., Абдалиев У. К., Ысманов Э. М., Ташполотов Ы. Получение стабильной водоугольной суспензии способом гидродинамической кавитации при разных концентрациях // Известия ВУЗов Кыргызстана. 2017. №7. С. 31-34.

- Кузнецов В. Г., Курбанов Т. А., Прокофьев А. В. Плазмохимический синтез функциональных углеродных композитных материалов на основе вакуумно-дугового разряда // Труды Кольского научного центра РАН. 2018. Т. 9. №2-1. DOI: 10.25702/KSC.2307-5252.2018.9.1.53-58

- Алматаев Т. О., Алматаев Н. Т., Мойдинов Д. А. Исследование триботехнических свойств композиционных полимерных материалов в период приработки //Бюллетень науки и практики. 2019. Т. 5. №11. DOI: 10.33619/2414-2948/48/27