Электропневмогидравлический рулевой привод и принципы его функционирования

Автор: Алилуев Сергей Васильевич, Большаков Александр Афанасьевич, Яшин Алексей Геннадьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

Описывается изготовленный комбинированный рулевой привод для перспективного автономного подводного аппарата, который спроектирован с использованием методов гипервекторного ранжирования, идентификации и моделирования динамических систем. Приведено описание конструкции и порядок работы привода, описаны недостатки, выявленные в результате испытаний.

Системный анализ, комбинированный привод, рулевой привод, автономный подводный аппарат

Короткий адрес: https://sciup.org/148205024

IDR: 148205024 | УДК: 62-88

Текст научной статьи Электропневмогидравлический рулевой привод и принципы его функционирования

Разработка автономных подводных аппаратов (АПА) является одним из приоритетных направлений современной робототехники, которое определятся порядком выполнения аварийно-спасательных, обзорно-поисковых, геологоразведочных, научно-исследовательских и других видов работ в океанских и морских зонах мирового океана в ближайшей перспективе. Развитие этого направления во многом зависит от степени совершенства используемых систем автоматического управления АПА и входящих в их состав рулевых приводов. Различным вопросам построения рулевых приводов (РП) посвящено большое число научных работ [1-3]. Однако общий подход к синтезу рулевых приводов АПА, применение методов системного анализа для выбора эффективных вариантов РП АПА, вопросы конструктивного исполнения РП, обеспечивающих установку, торможение и фиксацию органов управления АПА в заданном положении с требуемой точностью, освещены в литературе недостаточно. Решение этих научно-технических задач представляется актуальным.

Предлагаемая общая методика синтеза и построения конструкции РП АПА заключается в следующем.

-

1. Генерирование полного множества вариантов РП.

-

2. Разработка совокупности критериев, описывающих характерные свойства РП.

-

3. Выбор (разработка) метода решения задачи.

-

4. Построение множества эффективных вариантов РП (кортежа Парето) и выбор наилучшего по принятой совокупности критериев варианта РП для последующей реализации.

-

5. Разработка конструкторской документации и изготовление опытных образцов РП.

-

6. Построение математической модели разработанного РП и определение его динамических характеристик.

-

7. Проведение испытаний РП, установление соответствия его параметров требованиям технического задания.

-

8. Оценка адекватности математической модели.

-

9. Внесение необходимой коррекции в конструкторскую документацию.

Пункты 1-4 методики подробно раскрыты в [4]. С точки зрения системного анализа выбор наилучшего варианта РП сводится к задаче гипервекторного ранжирования, метод решения которой изложен в [5]. На основе метода морфологического ящика составлены морфологические таблицы и сгенерировано множество возможных вариантов РП (более 3000), определено множество допустимых вариантов (8 вариантов) и сформирована система критериев для всесторонней оценки РП.

Состав системы критериев: четыре многовекторные компоненты, двадцать три векторных компонент, сорок один скалярных критериев. Выполнены вербальная и математическая постановки задачи гипервекторного ранжирования вариантов РП. Раскрыты особенности решения задач при использовании метода «жёсткого» ранжирования, который содержится в основе метода гипервекторного ранжирования. Решение задачи оказалось реализовано на основе введения псевдозначений векторных и многовекторных компонент [5]. В качестве наилучшего по принятой совокупности критериев выбран комбинированный электропневмогидравлический РП. При выполнении этапов 6-8 использовались, в частности, методы идентификации [6, 7] и моделирования [8, 9] сложных технических систем. Настоящая статья посвящена описанию результатов разработки варианта конструкции выбранного электропневмогидравлического РП АПА.

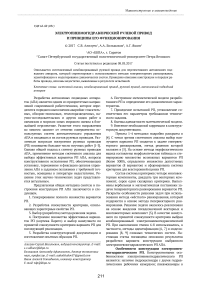

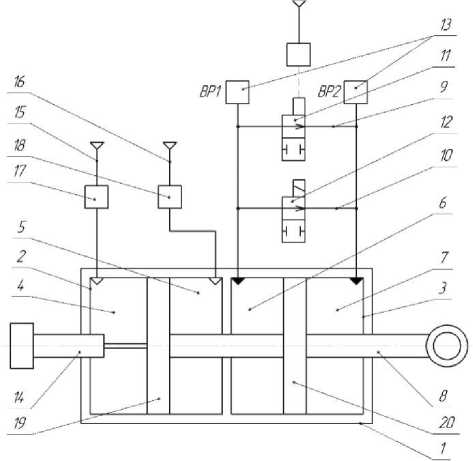

Особенности конструкции электропнев-могидравлического РП. Конструктивными особенностями электропневмогидравлического РП являются: наличие гидроцилиндра с двумя гидравлическими рабочими камерами; пневмокамеры в виде надувных баллонов, взаимодействующих в противофазе с гидравлическими камерами и сообщённых с использованием распределителей с источником давления и разряжения. На рис. 1, 2 приведены комбинированная схема и трехмерная модель электропневмогидравлического привода, соответственно. Привод включает общую корпусную оболочку 1, в которую входят пневмоцилиндр 2 и гидроцилиндр 3 с камерами 4-7. Камеры представляют внутренние полости, в них установлен единый шток 8 пневмоцилиндра 2 и гидроцилиндра 3. Камеры 4 и 5 –надплунжерные и подплунжерные полости пневмоцилиндра 2, соответственно; камеры 6 и 7 –надплунжерные и подплунжерные полости гидроцилиндра 3, cоответственно. Надплунжерная 6 и подплунжерная 7 полости гидроцилиндра 3 соединены параллельными каналами 9 и 10 для перепуска рабочей жидкости из одной полости 6 в другую полость 7. В канале 9 установлены клапан с пневмоприводом 11 и датчики измерения давления 13, а в канале 10 – электромагнитный клапан 12 и датчик линейного перемещения 14. В каналах подачи воздуха 15 и 16 установлены стравливающие электромагнитные клапаны 17 и 18, а на едином штоке 8 жестко закреплены пневмоплунжер 19 и гидроплунжер 20. Датчик линейного перемещения 14 контролирует линейное положение штока 8. Датчики давления 13 измеряют давление в надплунжерной 6 и подплунжерной 7 полостях гидроцилиндра 3. Датчик линейного перемещения 14 и датчики измерения давления 13 вырабатывают сигналы отрицательной обратной связи.

Принципы функционирования РП. В исходном положении надплунжерные 6 и подплунжерные 7 полости гидроцилиндра 3 , параллельные каналы 9 и 10 заполнены рабочей жидкостью. Электромагнитный клапан 12 работает в режиме широтно-импульсной модуляции, обеспечивающей гидравлическое сопротивление канала 10 . При подаче воздуха в полость 4 пневмоцилиндра 2 через канал 15 открывается стравливающий электромагнитный клапан 17 . Под действием переменное внутреннего давления в полости 4 плунжер 19 пневмоцилиндра 2 совместно со штоком 8 и плунжером 20 гидроцилиндра 3 перемещается вправо. Воздух из подплунжерной полости 5 вытесняется в атмосферу через выключенный стравливающий электромагнитный клапан 18 . Одновременно рабочая жидкость, находящаяся в подплунжерной полости 7 гидроцилиндра 3 , перетекает через открытый клапан с пневмоприводом 11 и электромагнитный клапан 12 по каналу 9 в надплунжерную полость 6 гидроцилиндра 3 . При этом достигается минимальное тормозное усилие на едином штоке 8 , создаваемое гидроцилиндром 3.

При подходе единого штока 8 к заданному положению система управления закрывает клапан с пневмоприводом 11 , рабочая жидкость перетекает из подплунжерной полости 7 гидроцилиндра 3 по каналу 10 через электромагнитный клапан 12 в надплунжерную полость 6 , при этом гидравлическое сопротивление канала 10 возрастает.

Рис. 1. Комбинированная схема электропневмогид-равлического РП АПА

Расход жидкости через канал резко падает, давление подплунжерной полости 7 гидроцилиндра 3 возрастает до максимального значения, что приводит к резкому торможению единого штока 8 . Для фиксации штока 8 в этом положении выключается стравливающий электромагнитный клапан 17 . Расход жидкости через электромагнитный клапан 12 прекращается, давление в полостях 6 и 7 гидроцилиндра 3 выравнивается, единый шток 8 и рабочий орган фиксируются с высокой точностью, так как рабочая жидкость несжимаема. При перемещении единого штока 8 в обратном направлении работа элементов гидравлического привода аналогична.

При подаче воздуха в полость 5 пневмоцилиндра 2 через магистраль 16 открывается стравливающий электромагнитный клапан 18 , в результате под действием внутреннего давления в полости 5 плунжер 19 пневмоцилиндра 2 совместно со штоком 8 и плунжером 20 гидроцилиндра 3 перемещается влево. Воздух из надплунжерной полости 4 вытесняется в атмосферу через выключенный стравливающий электромагнитный клапан 17 . Одновременно рабочая жидкость из надплунжерной полости 6 гидроцилиндра 3 перетекает через открытый клапан с пневмоприводом 11 по каналу 9 и электромагнитный клапан 12 по каналу 10 в подплунжерную полость 7 гидроцилиндра 3 , при этом достигается минимальное тормозное усилие на штоке 8 .

При подходе штока 8 к заданному положению система управления закрывает клапан с пневмоприводом 11 . Рабочая жидкость перетекает из надплунжерной полости 6 гидроцилиндра 3 через электромагнитный клапан 12 по каналу 10 в подплунжерную полость 7 . Гидравлическое сопротивление канала 10 при работающем в режиме широтно-импульсной модуляции электромагнитном клапане 12 возрастает.

Рис. 2. Трехмерная модель электропневмогидрав-лического РП АПА

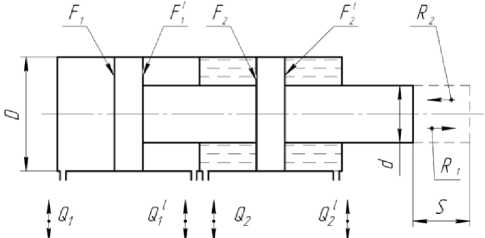

Рис. 4. Основные расчетные характеристики РП АПА

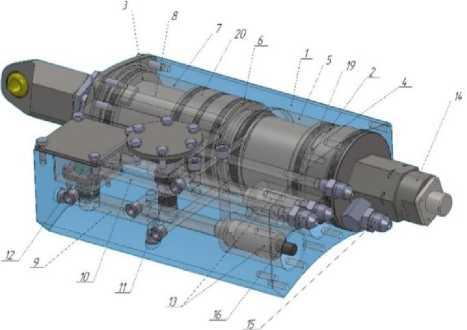

Рис. 3. Опытный образец электропневмогидравли-ческого РП АПА

-

1) определение функции объемного расхода жидкости от объемного расхода воздуха = =

/ (Q i );

-

2) проверка выполнения условий движения плунжера;

-

3) расчет корпуса РП на прочность;

-

4) расчет на прочность и устойчивость штока РП;

-

5) вычисление расходных характеристик гидролиний.

Для вычисления функции объемного расхода жидкости от объемного расхода воздуха величина рабочего хода штока привода S определяется как сумма двух составляющих 51 и 52: 5 = 51 + 52, где 51 - величина рабочего хода штока, при котором тормозное усилие на штоке в гидроцилиндре незначительное, т.е.

F ^dkocmu ^ 0;

Расход жидкости через него резко падает, давление в надплунжерной полости 6 гидроцилиндра 3 возрастает до максимального значения, что приводит к резкому торможению штока 8 . Для фиксации штока 8 в данном положении выключается стравливающий электромагнитный клапан 18 . Расход жидкости через электромагнитный клапан 12 прекращается, давление в полостях 6 и 7 гидроцилиндра 3 становится одинаковым, рабочий орган фиксируется с высокой точностью.

Внешний вид электропневмогидравлическо-го РП представлен на рис. 3. Конструкция предлагаемого РП защищена патентом [10]. Техническая новизна электропневмогидравлического РП заключается в использовании гидроцилиндра в качестве тормозящего элемента. Гидроцилиндр находится на одном валу с пневмоцилиндром, что позволяет реализовать преимущества как пневмо-, так и гидроуправления: отличительной чертой пневмоуправления является быстродействие, а гидроуправления - высокая точность фиксации рабочего органа в заданном положении.

Методика расчета статических характеристик РП. Для расчета характеристик РП определены следующие исходные данные (рис. 4): максимальная глубина погружения АПА; время раскрытия руля; рабочее давление в пневмосистеме АПА; рабочий ход штока РП; усилие на штоке РП. Методика расчета статических характеристик РП состоит из последовательно выполняемых шагов:

где 52 - величина рабочего хода штока, при котором тормозное усилие на штоке в гидроцилиндре велико, однако при этом обеспечивается условие движения плунжера, т.е.

жидкости

< штока

F рулей ,(2)

где F штока - усилие на штоке РП, создаваемое в надплунжерной полости пневмоцилиндра; F рулей - тормозное усилие на штоке РП, создаваемое воздействием набегающего потока воды на рули при движении АПА.

При этом 51 = т114, а 14 = Q1/F1; 52 = т214, а V2 = Q 2/ F 2, где т1, т2 - время перемещения штока, соответственно, на величину рабочего хода 51, 52; 14, 14 - скорость перемещения штока, соответственно, на величину рабочего хода 51, 52; F1, F2 = F‘2 = F' 1 - площадь плунжера, соответственно, в надплунжерной полости пневмоцилиндра, в надплунжерной (подплунжерной) полости гидроцилиндра. Допускается запись 5 = т1 Q1/F1 +т2 Q2/F2, где F 1 = л£> 2 / 4; F 2 = л(Р- - d 2 )/ 4; Т 1 + Т 2 = т -время раскрытия рулей АПА; = - диаметр плунжера РП; d 1 = d 2 > 0,5 х D 1 - диаметр штока РП. Тогда функция объемного расхода жидкости от объемного расхода воздуха имеет вид

= =( - ) ⁄( )․

При этом Qi = 2ΔPi ⁄ Pi , где j»! – коэффициент расхода воздуха в пневмоцилиндре; △ Pl = - p ′ 1 – перепад давления на плунжере пневмоцилиндра; Pl – плотность воздуха; Pl – давление в надплунжерной полости пневмоцилиндра, соответствует рабочему давлению в пневмосистеме АПА; p′ 1 – давление в подплунжерной полости пневмоцилиндра, соответствует давлению во внутреннем пространстве АПА на максимальной глубине погружения H .

Для определения объемного расхода жидкости Q2 подбирается соотношение времен перемещения штока Ti и T2 , которое обеспечивает выполнение условий работы электромагнитного клапана в режимах:

-

- минимальное тормозное усилие на штоке, когда клапан с пневмоприводом открыт, а электромагнитный клапан обеспечивает максимальный объемный расход жидкости Q2 = % , где 012° % – объемный расход жидкости через клапан в режиме 100% скважности;

-

- тормозное усилие на штоке близко к оптимальному для текущего режима эксплуатации АПА, когда клапан с пневмоприводом закрыт, а электромагнитный клапан обеспечивает номинальный объемный расход жидкости Q2 = % , где 012 – объемный расход жидкости через клапан в режиме 50% скважности.

Выполнение условия (1) обеспечивается поддержанием перепада давления на плунжере гидроцилиндра

-

△ P2 = жидкости ⁄ ^2 , где F жидкости → 0.

Выполнение условия (2) обеспечивается поддержанием перепада давления на плунжере гидроцилиндра

-

△ P2 = жидкости ⁄ ^*2 = штока - рулей ⁄ ^2 , где f штока =Δ P1F1 .

Новизна методики расчета статических характеристик РП заключается в следующем:

-

- определен порядок расчета функции объемного расхода жидкости в зависимости от объемного расхода воздуха;

-

- обеспечена двухрежимная работа РП, при которой тормозное усилие на штоке в гидроцилиндре изменяется от незначительного до расчетного значения.

Выводы: с использованием методов системного анализа и гипервекторного ранжирования синтезирован наилучший по совокупности критериев вариант электропневмогидравлического рулевого привода. Разработана конструкция рулевого привода, характеристики которого соответствуют требованиям технического задания. Проведены математическое моделирование и предварительные испытания опытных образцов рулевых приводов, которые показали, что установка рулевого органа АПА в заданное положение и последующая его фиксация осуществляются с высокой точностью во всех режимах эксплуатации. В процессе предварительных испытаний выявлены следующие конструктивные недостатки: масса; высокое давление рабочего тела; повышенная трудоемкость при прокачке привода и наличие «мертвых» зон; большое количество уплотнительных соединений. Недостатки планируется устранить в рамках последующих исследований, которые предполагают, в том числе использование новых методов: гипервекторного перевода сложных технических систем в лидеры [11]; математического и аналогового моделирования динамических систем, описываемых дифференциальными уравнениями высокого порядка [12-14].

Список литературы Электропневмогидравлический рулевой привод и принципы его функционирования

- Петров, Б.И. Динамика следящих приводов: Учеб. пособие для втузов/Б.И. Петров, В.А. Полковников, Л.В. Рабинович и др. -М.: Машиностроение, 1982. 496 с.

- Гамынин, Н.С. Гидравлические приводы летательных аппаратов Учебник для авиационных специальностей вузов/Н.С. Гамынин, В.И. Карев, A.M. Потапов, A.M. Селиванов. -М.: Машиностроение, 1992. 368 с.

- Следящие приводы: В 3-х т. Т.1: Теория и проектирование следящих приводов/под ред. Б. К. Чемоданова. -М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. 904 с.

- Алилуев, С.В. Процедура выбора рулевого привода органов управления автономного подводного аппарата/С.В. Алилуев, А.Л. Балашов, В.А. Поршнев, Д.П. Тетерин//Известия Самарского научного центра Российской академии наук. Т. 18, № 1(2). С. 140-144.

- Воронцов, В.А. Методика выбора эффективных вариантов систем десантирования на планеты солнечной системы/В.А. Воронцов, Г.С. Говоренко, В.В. Малышев, и др.//Вестник НПО им. С.А. Лавочкина. 2014. № 3. С. 116-124.

- Быстров, Л.Г. Методы идентификации динамических характеристик стационарных элементов бортовых систем управления/Л.Г. Быстров, В.С. Дрогайцев, А.А. Попов, Д.П. Тетерин//Вестник Саратовского государственного технического университета. 2009. Т. 4, № 1 (42). С. 65-71.

- Дзюба, О.С. Метод пассивной параметрической идентификации стационарных элементов бортовых систем управления/О.С. Дзюба, В.С. Дрогайцев, Д.П. Тетерин//Труды международного симпозиума «Надежность и качество», 2010. Т. 1. С. 422-424.

- Быстров, Л.Г. Решение линейных дифференциальных уравнений. Аналитико-числовые методы и алгоритмы. Часть 1/Л.Г. Быстров, Г.С. Говоренко, Д.П. Тетерин и др. -М.: Изд-во МГУЛ, 2004. 440 с.

- Тетерин, Д.П. Методы моделирования линейных стационарных элементов систем управления летательных аппаратов//Вестник СГТУ. 2009. №4. Вып. 1. С. 95-100.

- Патент № 114738 РФ, МПК F15B11/072. Пневмогидравлический привод/А.В. Алилуев, С.В. Алилуев, Г.С. Говоренко и др.//Заявл. 23.12.2011; опубл. 10.04.2012. Бюл. № 10.

- Сафронов, В.В. Гипервекторный перевод сложной системы в число лидеров//Информационные технологии. 2005. № 12. С. 20-25.

- Быстров, Л.Г. Исследование динамических систем методом аналогового моделирования/Л.Г. Быстров, Г.С. Говоренко, В.В. Сафронов, Д.П. Тетерин//Труды международного симпозиума «Надежность и качество», 2002. С. 163.

- Дзюба О.С. Моделирование системы управления методом интегральных преобразований/О.С. Дзюба, В.Ф. Перегоедов, Д.П. Тетерин//Мат-лы междун. науч. конф. «Компьютерные науки и информационные технологии», 2009. С. 248.

- Попов, А.Н. Пилотажные комплексы и навигационные системы вертолетов/А.Н. Попов, И.В. Сергушов, Д.П. Тетерин и др. -М.: Инновационное машиностроение, 2017. 368 с.