Электроракетная двигательная установка на основе двигателей с замкнутым дрейфом электронов на иоде

Автор: Островский Валерий Георгиевич, Смоленцев Александр Алексеевич, Соколов Борис Александрович, Черашев Денис Валериевич

Журнал: Космическая техника и технологии @ktt-energia

Статья в выпуске: 2 (2), 2013 года.

Бесплатный доступ

В предлагаемой статье проведен анализ иода как рабочего тела электроракетных двигателей с замкнутым дрейфом электронов. При этом сравниваются характеристики двигателя, работающего на иоде, с аналогичными параметрами при использовании традиционного рабочего тела - ксенона. Показаны преимущества электроракетной двигательной установки на иоде по сравнению с установкой, использующей ксенон. Приведены результаты первых испытаний стационарных плазменных двигателей на иоде. Обосновано использование иода в качестве рабочего тела для двигателей большей мощности.

Электроракетный двигатель, рабочее тело, ксенон, иод, стационарный плазменный двигатель, катод, анод

Короткий адрес: https://sciup.org/14343414

IDR: 14343414 | УДК: 629.7.036.5.064.001.4:621.453/.457

Текст научной статьи Электроракетная двигательная установка на основе двигателей с замкнутым дрейфом электронов на иоде

ОСТРОВСКИЙ В.Г.

СМОЛЕНЦЕВ А.А.

СОКОЛОВ Б.А.

ЧЕРАШЕВ Д.В.

Предпосылки использования иода в качестве рабочего тела электроракетных двигателей

Электроракетные двигатели (ЭРД) с замкнутым дрейфом электронов, такие как стационарные плазменные двигатели (СПД), двигатели с анодным слоем (ДАС), а также ионные двигатели (ИД) традиционно используют плазмообразующие вещества с большой атомной массой и низким потенциалом ионизации.

Во всем мире в качестве рабочего тела указанных выше ЭРД предпочтение отдают инертным газам, в частности ксенону, имеющему наибольший атомный вес (131,3 а.е.м.) и сравнительно низкий потенциал ионизации (12,1 эВ). По своим физическим свойствам и складированию он превосходит остальные газы (при давлении 760 мм рт. ст. и температуре 20 ° С плотность составляет 0,00589 г/см 3 ), при этом значительно уступая металлам. Он химически инертен и не конденсируется на элементах конструкции космического аппарата (КА).

Однако ксенон в качестве рабочего тела ЭРД имеет ряд существенных недостатков:

-

• 1 кг ксенона стоит порядка 2 450 долларов США (на 2012 г.);

-

• мировое производство ксенона составляет около 20 т в год (из них только 10% используется в космической отрасли);

-

• с учетом физических свойств ксенона (давление насыщенного пара ксенона 10–5 мм рт. ст. при температуре 63 К), при наземной отработке двигателя требуется установка гелиевых криопанелей, что значительно повышает стоимость и усложняет испытания рассматриваемых ЭРД, особенно — ресурсные.

С увеличением активного срока существования КА,а также при решении транспортных задач дальнего космоса (таких как экспедиция к Марсу или задачи, связанныес обеспечением больших грузопотоков к Луне [1]), существенно возрастают требуемые запасы рабочего тела, а следовательно, и стоимость заправляемого ксенона. Например, при современных коммерческих ценах за сутки эксплуатации двигатель с замкнутым дрейфом электронов, работающий на ксеноне при потребляемой мощности 100 кВт,КПД 60% и удельном импульсе 3 000 кгс·с/кг, израсходует количество ксенона,стоимостькоторого составит порядка 900 тыс. руб. Если требуемый ресурс двигателя 10 000 ч, то стоимость ксенона возрастет почти до 370 млн руб. Так как в ходе наземных испытаний двигатель должен работать при космическом вакууме порядка 5·10–6 мм рт. ст., обычно получаемом благодаря работе криогенных вакуумных насосов, то при испытании указанного двигателя производительность системы откачки должна превышать 4·106 л/с. При стоимости около 30 руб. за 1 л/с стоимость системы откачки составит 120 млн руб. и при этом будет линейно возрастать по мере увеличения мощности двигателя. Для отработки электро-ракетной двигательной установки (ЭРДУ) мегаваттного уровня затраты на систему откачки превысят миллиард рублей. К этому следует добавить стоимость большой вакуумной камеры, обеспечивающей инфраструктуры и расходных материалов (таких как азот), а также учесть тенденцию возрастания цен.

Таким образом, требования к рабочему телу ЭРД противоречивы. С одной стороны, необходимо, чтобы рабочее тело не конденсировалось на поверхности КА (по этой причине ряд специалистов считают нежелательными практически все металлические рабочие тела). С другой – для удешевления наземной отработки ЭРД предпочтительны конденсирующиеся рабочие тела,которые позволяют повысить производительность вакуумной системы для того,чтобы поддерживать высокий уровень вакуума при малой газовой нагрузке.

Поэтому большой практический интерес представляет использование в качестве рабочего тела ЭРДУ иода, краткие общие сведения о котором представлены ниже.

Иод (I) относится к галогенам, при комнатной температуре представляет собой темнофиолетовые кристаллы со слабым металлическим блеском. Содержание в земной коре составляет 4·10–5 % (по массе).

Атомный номер 53, атомная масса 126,9045 а.е.м., значения потенциалов ионизации атома иода (эВ): 10,44; 19,0; 31,4. Молекула иода (I2) состоит из двух атомов, связь между которыми ковалентная неполярная. Энергия диссоциации молекулы иода 1,54 эВ, степень термической диссоциации при 1 000 К составляет 0,28, при 2 000 К – 0,89. Плотность кристаллического иода при 293 К – 4,94 г/см3, плотность жидкого иода при 393 К – 3,96 г/см3.

Температура плавления 386,6 К, температура кипения 456 К. Критические параметры: температура 826 К, давление 1 136,8·104 Па. При нагревании иод сублимируется, превращаясь в пар фиолетового цвета; при охлаждении пары иода кристаллизуются, минуя жидкую фазу.

Химическая активность иода – наименьшая в ряду природных галогенов, однако он является энергичным окислителем, степень окисления –1, +1, +3, +5, +7. При обычных условиях соединяется с большинством металлов и неметаллов.

Анализ свойств иода показывает, что при использовании его в качестве рабочего тела ЭРДУ в условиях космического вакуума он практически не конденсируется на элементах КА, так как при окружающем давлении порядка 10–6 мм рт. ст. температура конденсации составляет 199 К.

Кроме того, в отличие от ЭРДУ на ксеноне, для наземной отработки которой требуется охлаждать криопанели вакуумных камер жидким гелием, при работе ЭРД на иоде криопанели достаточно охлаждать жидким азотом, что существенно снижает стоимость наземной отработки ЭРД и не требует создания гигантских стендовых баз.

Учитывая близкие значения атомных масс ксенона и иода (131,3 и 126,9 а.е.м. соответственно) и их потенциалов ионизации (12,1 и 10,44 эВ) можно ожидать достаточно схожие характеристики ЭРД, функционирующих на таких рабочих телах.

Таким образом, к преимуществам иода по сравнению с ксеноном можно отнести следующее:

-

• стоимость одного килограмма иода в десятки раз ниже стоимости одного килограмма ксенона;

-

• годовой объем добычи иода порядка 25 000 т, а производство ксенона не превышает 20 т;

-

• плотность иода 4,9 г/см 3 , а ксенона -~ 1 г/см3 при давлении 70 кг/см2, следовательно, использование иода позволит значительно снизить объем и массу системы хранения и подачи иода (СХП);

-

• газообразный иод получают в СХП возгонкой из твердого состояния,что не требует многоступенчатой системы понижения давления и, следовательно, позволяет снизить количество требуемой арматуры, т.е. уменьшить габариты и массу системы хранения и подачи иода;

-

• технически возможно обеспечение рециркуляции иода при ресурсных испытаниях электроракетных двигателей;

-

• при использовании иода в качестве рабочего тела возможно образование ионов молекул иода (помимо ионов атомов иода), что при одинаковой подводимой мощности должно привести к увеличению массы ионов и, следовательно, тяги ЭРД;

-

• стоимость наземной отработки ЭРД на иоде будет значительно ниже,чем ЭРД на ксеноне.

Проблемные вопросы при использовании иода в качестве рабочего тела следующие.

Иод токсичен, пожаро- и взрывоопасен; пары иода ядовиты, раздражают дыхательные пути, слизистую оболочку глаз. Иод относится ко 2-му классу опасности (ГОСТ 12.1.007). Предельно допустимая концентрация иода в воздухе рабочей зоны производственных помещений составляет 1 мг/м3. Поэтому должны быть решены следующие задачи:

-

• учитывая химическую активность иода, для реализации его перечисленных преимуществ необходимо провести ревизию материалов СПД (или ДАС) для исключения химического взаимодействия иода с материалами двигателя;

-

• проблемы при наземной отработке связаны с тем, что при работе с иодом следует применять индивидуальные средства защиты (фильтрующий противогаз марки В или М, спецодежду, обувь, герметичные очки,

Зависимость давления пара P иода от температуры T

T , K

161

169

178

188

199

212

226

242

262

285

312

Р , мм рт. cт.

10 –10

10 –9

10 –8

10 –7

10 –6

10 –5

10 –4

10 –3

10 –2

10 –1

1

перчатки и другие защитные приспособления), а также соблюдать правила личной гигиены. Не допустимы прямой контакт с кожей и попадание препарата внутрь организма. Подготовку проб и анализы, связанные с выделением иода, необходимо проводить в вытяжном шкафу. Рабочие помещения должны быть оборудованы приточно-вытяжной вентиляцией. Так как препарат является окислителем, способствует самовозгоранию горючих материалов, не допускается хранение иода с легковоспламеняющимися веществами и горючими материалами;

-

• необходимо доработать конструкцию СПД (или ДАС), а именно: установить на анод и линию подачи иода нагреватель, так как при прохождении паров иода по магистрали он может кристаллизоваться и загерметизировать внутреннюю полость магистрали;

-

• необходимо разработать систему дозированной подачи иода в двигатель.

Сравнительный анализ электроракетных двигательных установок, использующих в качестве рабочего тела ксенон и иод

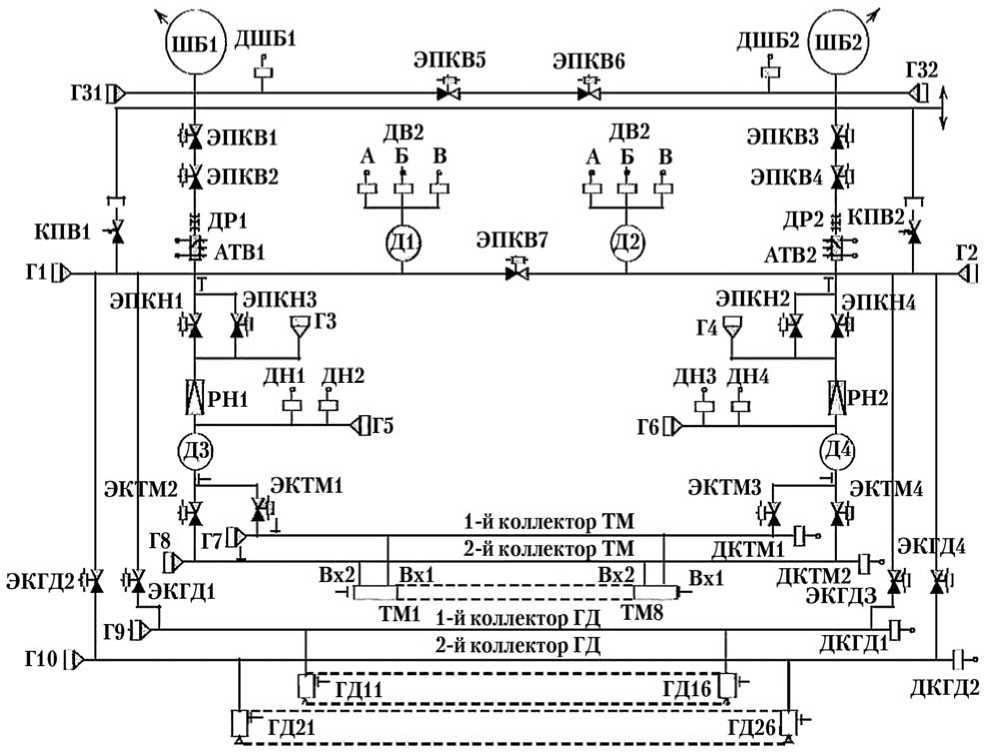

ЭРДУ на рабочем теле ксенон включает в себя СХП рабочего тела, аппаратуру питания и управления, СПД, кабели, датчики давления и температуры. В качестве примера на рис.1 показана СХП для двигательной установки (ДУ) КА «Ямал 200» [2].

В такой СХП используется метод двойного понижения давления. Первая ступень понижения давления (от 115 до 10 кг/см2) реализуется при прохождении рабочего тела через связку «дроссель – теплообменник-газификатор», вторая ступень (до 1,75 кг/см2) – при прохождении ксенона через редуктор. В данной схеме используется принцип дублирования (резервирования). В случае использования в качестве рабочего тела ксенона необходимо распределять подачу на катоды и анод.

ЭПК44

РН2

пП>

ДН1

РН1 Д эпквз

ЭПКВ1

$¥ЭПКВ2

ЭПКВ4

КПВ1

Г1|>

ЭГ КН1

ДН2

ДНЗ ДН4

<ПГ5

Г6П>

1 ЭКТМ1

эктмз

ЭК1М4

ЭКГМ2

ЭКГД4

ДКТМ1

Вх2|

Вх1

Вх1

ТМ1 1-й коллектор ГД ТМ8

ДКГД1

2-й коллектор ГД

Г10|>

Юж

Тд"1бу

ДКГД2

ДВ2 А Б В

ЭПКН2

Г4^> ^

ДКТМ2 u ЭКГДЗ

ДР2 ф КПВ2 АТВ2^

ЭПКВ7

—Й-

ДВ2 А Б В

—[ЭПКНЗ

( ¥<1 «гз

$ДР1 it АТВ1

1-й коллектор ТМ 2-й коллектор ТМ ______-----^21

ЭКГД2{>¥ ^эКГД1 Г9<Р---

Г31П>

ДШБ1 Г

ЭПКВ5

—й—

ЭПКВ6

-Й-

ДШБ2 ШБ2

Г32

<1.

Рис. 1. Система хранения и подачи рабочего тела (ксенон) ДУ КА «Ямал 200»: ШБ – шар-баллон; ДШБ – датчик давления (в баллоне); ЭПКВ – электропневмоклапан (высокого давления); ГЗ – горловина заправочная; ДВ – датчик давления (высокого); Д – ресивер; ДР – дросселирующее устройство; АТВ – теплообменник-газификатор; КПВ – клапан предохранительный; ЭПКН – электропневмоклапан (низкого давления); РН – редуктор; ДН – датчик давления (низкого); ЭКТМ – электропневмоклапан тягового модуля; Г – заправочные клапаны; ЭКГД – электропневмоклапан газового двигателя; ТМ – тяговый модуль; ГД – газовый двигатель; ДКТМ – датчик давления в коллекторе ТМ; ДКГД – датчик давления в коллекторе ГД

Регулирование расхода рабочего тела в анод и катод-нейтрализатор ТМ осуществляется в блоке газораспределения (БГР) с помощью термодросселя,который при увеличении тока разряда уменьшает расход ксенона, и, наобо-рот,при уменьшении тока разряда увеличивает расход ксенона.

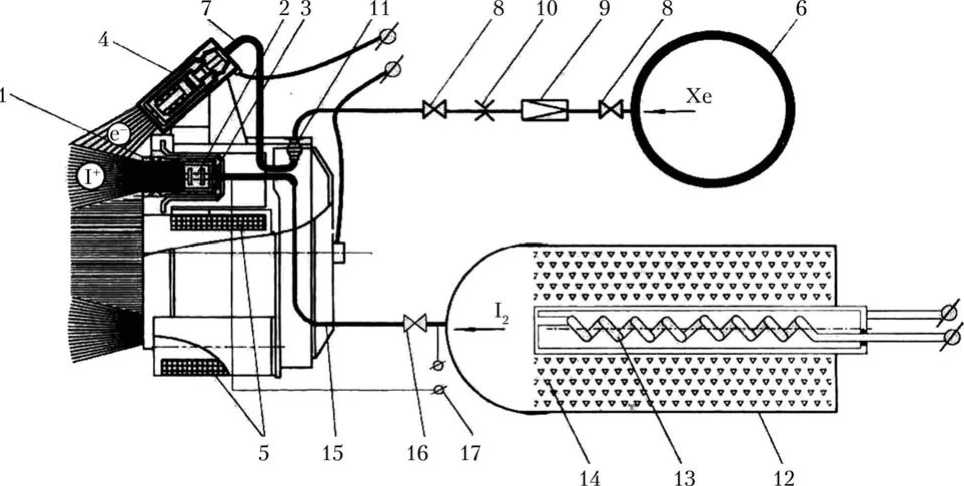

ЭРДУ на рабочем теле иод. На начальном этапе исследований ЭРДУ на рабочем теле иод [3] может быть представлена в варианте, показанном на рис. 2, в котором в составе СПД используется отработанный катод на ксеноне (10…8% от расхода рабочего тела). В дальнейшем возможна реализация варианта ЭРД [4] с безрасходным катодом.

Двигательная установка включает ЭРД типа СПД и СХП. Двигатель содержит разрядную камеру 1 , катод 4 и магнитную систему 5 . Внутри разрядной камеры 1, выполненной из изолятора и имеющей форму открытого с одной стороны тора, установлен кольцевой анод 2 , снабженный нагревателем 3 . Рабочее тело катода (ксенон высокой чистоты) заправлено в баллон высокого давления 6 ,соединенный трубопроводом 7 с катодом 4 , причем трубопровод 7 содержит арматуру: клапаны 8 , редукторы 9 (на рис. 2 показан один), жиклеры 10 . Кроме того, трубопровод снабжен электроизолятором 11 . Емкость с иодом 12 , снабженная нагревателем 13 и содержащая иод 14 в твердом состоянии, соединена трубопроводом 15 , содержащим клапан 16 и нагреватель 17 , с анодом 2 разрядной камеры 1 .

ЭРДУ испытывают в вакуумной камере при давлении порядка 10–5 мм рт. ст. Предварительно нагревают катод 4 , анод 2 нагревателем 3 , емкость с иодом 12 – нагревателем 13 и трубопровод 15 – нагревателем 17 . Иод 14 , находящийся в твердом состоянии в емкости 12 , нагревают до температуры 343…383 К, чтобы возгонкой из твердого состояния создать необходимое давление в емкости (10…100 мм рт. ст.), достаточное для обеспечения заданного значения расхода рабочего тела и устанавливаемое в зависимости от значения гидравлического сопротивления трубопровода и арматуры. При этом одновременно с катодом 4 нагревают трубопровод 15 анода 2 разрядной камеры 1 и анод 2 до температуры, значение которой должно быть не выше температуры иода в емкости, но ниже температуры плавления иода (387 К), что позволяет исключить конденсацию иода во всем диапазоне рабочих давлений двигателя. Открывают клапаны 8 и 16 и подают при заданном расходе ксенон в катод 4 и иод в анод 2 двигателя. Включают разрядное напряжение (между катодом и анодом) и подают напряжение поджига. После запуска двигателя и выхода его на номинальный режим выключают подогрев катода и анода. При этом, учитывая близкие значения атомных масс ксенона и иода и потенциалов ионизации, расходы в катод и анод при использовании ксенона и иода должны быть примерно равны, т.е. расход иода в анод должен находиться в диапазоне 85…95% от суммарного расхода рабочего тела.

Рис. 2. Электроракетная двигательная установка на иоде: 1 – разрядная камера; 2 – кольцевой анод; 3 – нагреватель; 4 – катод; 5 – магнитная система; 6 – баллон с Хе; 7 – трубопровод; 8 – клапан; 9 – редуктор; 10 – жиклеры; 11 – электроизолятор; 12 – емкость с иодом; 13 – нагреватель; 14 – иод; 15 – трубопровод; 16 – клапан; 17 – нагреватель

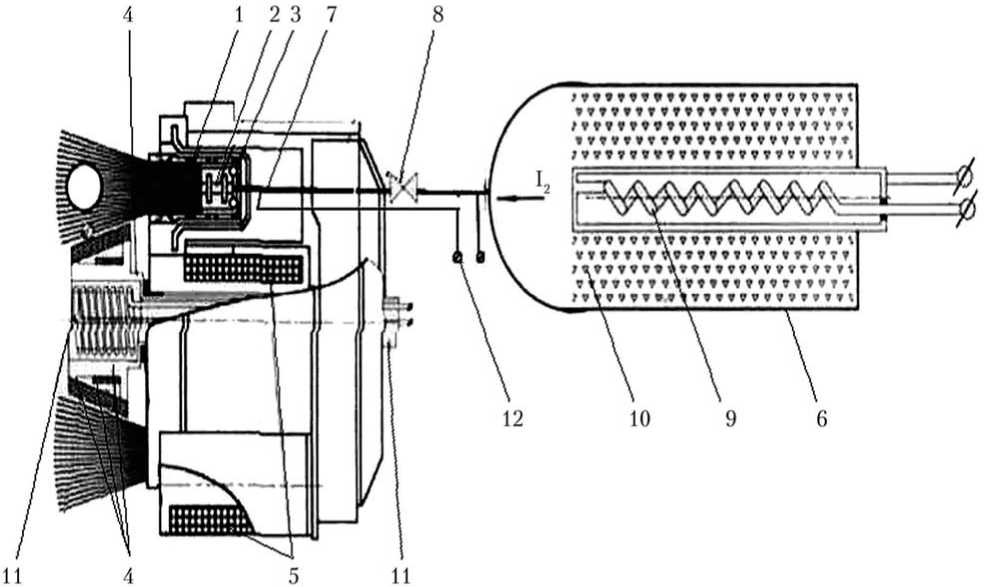

Использование ксенона в электрора-кетной двигательной установке можно полностью исключить, применяя ЭРД с безрасходным катодом. Вариант ЭРДУ с без-расходным катодом представлен на рис. 3. Он включает один СПД или целый кластер СПД с термоэмиссионными катодами, не требующими подачи через них ксенона. Установленный в двигателях за выходным срезом разрядной камеры катод состоит из нагревателя, экранов и содержащей барий и окись бария кольцевой камеры, образован- ной профилированным металлическим кольцом и герметично соединенным с ним кольцевым термоэмиссионным элементом, выполненным из пористого вольфрама.

В СПД могут также использоваться оксидные или импрегнированные термоэмиссионные катоды. При этом, чтобы понизить напряжение, извлекающее электроны из катода в истекающую из разрядной камеры двигателя ионную струю, важно, чтобы плотность тока в них не превышала 1 А/см2.

Рис. 3. Электроракетная двигательная установка на иоде с безрасходным катодом: 1 – разрядная камера; 2 – кольцевой анод; 3 – нагреватель; 4 – катод; 5 – магнитная система; 6 – емкость с иодом; 7 – трубопровод; 8 – клапан; 9 – нагреватель; 10 – иод; 11 – нагреватель катода; 12 – нагреватель трубопровода в анод

Результаты испытаний СПД малой мощности, разработанного в США

Иод как возможное альтернативное рабочее тело для СПД начали исследовать и за рубежом. В американской фирме Busek Co в 2010 году проводились эксперименты с подачей пара иода в анод СПД малой мощности (при этом в катод подавался ксенон) [5].

Фирма Busek Co разработала систему подачи иода, в которой его массовый расход определялся измерением давления в линии подачи с применением эмпирических соотношений, рассчитанных взвешиванием резервуара с иодом до и после ресурсных испытаний двигателя. Точность измерения расхода иода, по оценкам, составляла порядка нескольких процентов.

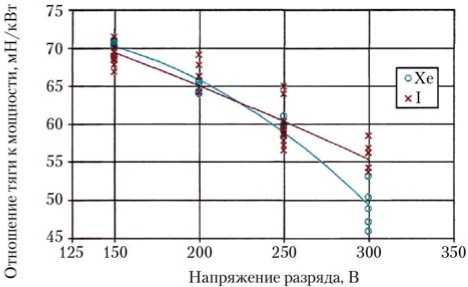

Двигатель ВНТ -200 устойчиво работал при мощности от 100 до 300 Вт при изменении тока разряда от 0,6 до 1,0 А. Измерения тяги проводились во всех рабочих режимах. Зондом Фарадея определялась плотность тока в струе плазмы, истекающей из двигателя.

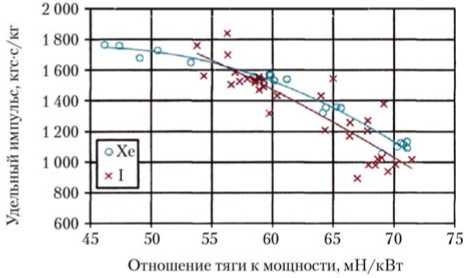

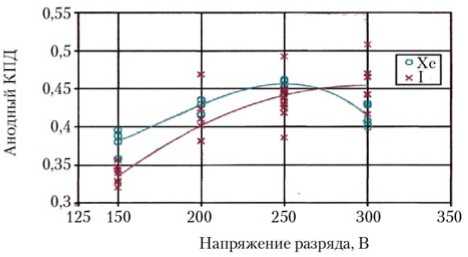

Из графика зависимости отношения тяги к мощности от напряжения разряда (рис. 4, а ) видно,что характеристики двигателя на иоде близки параметрам, полученным на ксеноне при низком диапазоне напряжений разряда. Однако при напряжении 300 В отношение тяги к мощности при работе на иоде выше, чем аналогичная характеристика на ксеноне, а также заметно выше анодный коэффициент полезного действия и удельный импульс (рис. 4, б, в ).

a)

б)

в)

Рис. 4. Зависимости, характеризующие СПД малой мощности на иоде: а – отношение тяги к мощности от напряжения; б – удельный импульс от отношения тяги к мощности; в – анодный КПД от напряжения разряда

По результатам работы [5] сделан вывод, что особенно заметным превышение характеристик СПД, работающих на иоде (по сравнению с СПД, работающими на ксеноне), будет при повышении мощности двигателя.

Экспериментальная модель СПД повышенной мощности на иоде

Для подтверждения возможности использования иода в качестве рабочего тела с минимальными материальными и временными затратами РКК «Энергия» разработала модель ЭРД на базе СПД значительно большей мощности.

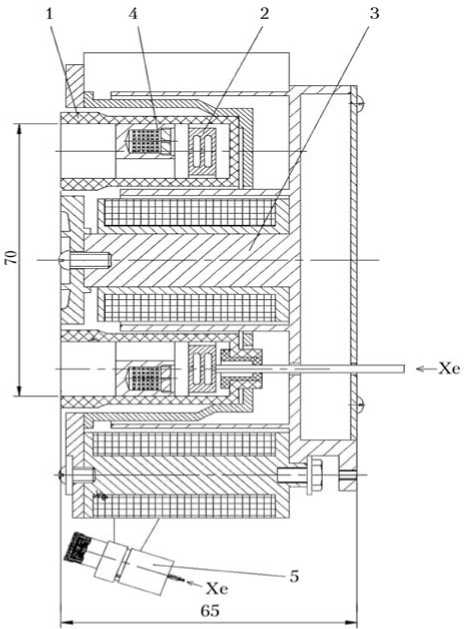

На рис. 5, а, б представлен общий вид модели на базе СПД М-70БР и дополнительный газораспределитель. Во внутренней полости кольцевой разрядной камеры 1 (рис. 5, а), выполненной из диэлектрика, установлен кольцевой анод-газораспределитель 2, герметично соединенный с системой хранения и подачи ксенона. Магнитная система 3 двигателя предназначена для создания радиального магнитного поля на выходе из разрядной камеры 1. Внутри разрядной камеры 1 установлен дополнительный газораспределитель 4, электроизо-лированный от анода-газораспределителя 2.

a)

б)

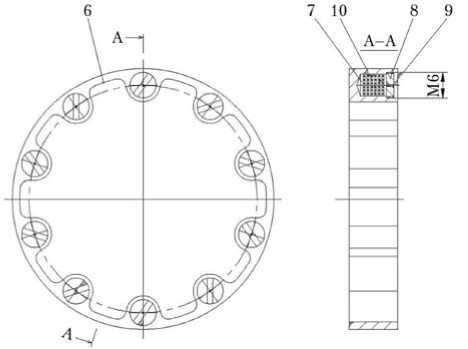

Рис. 5. Модель СПД с дополнительным газораспределителем: а – общий вид; б – дополнительный газораспределитель; 1 – разрядная камера; 2 – анод-газораспределитель; 3 – магнитная система; 4 – дополнительный газораспределитель; 5 – катод; 6 – кольцо; 7 – глухое отверстие; 8 – крышка; 9 – калиброванное отверстие; 10 – кристаллический иод

Дополнительный газораспределитель 4 выполнен в виде кольца 6 (рис. 5, б ), в котором образованы соосные глухие отверстия 7 , равномерно расположенные по азимуту кольца 6 , каждое из которых закрыто крышкой 8 , имеющей сквозное калиброванное отверстие 9 . Каждое из глухих отверстий 7 с крышкой 8 образует емкость, наполненную кристаллическим иодом 10 . Дополнительный газораспределитель 4 (рис. 5, а ) установлен внутри разрядной камеры 1 так, что его калиброванные отверстия 9 обращены к аноду-газораспределителю 2 . В катод 5 , предназначенный для нейтрализации истекающего из разрядной камеры 1 потока ионов, подается ксенон (до 10% суммарного расхода).

Модель стационарного плазменного двигателя работает следующим образом. Разогревают катод 5, после подачи ксенона в катод 5 и в анод-газораспределитель 2 подают напряжение поджига и разряда. На номинальном режиме работы двигателя анод-газораспреде-литель 2 и внутренняя поверхность разрядной камеры 1 разогревается до температуры 720…770 К. При этом нагревается дополнительный газораспределитель 4, иод испаряется и через калиброванные отверстия 9 поступает в район анода-газораспределителя 2. Внутри разрядной камеры 1 происходит диссоциация и ионизация паров иода. Затем в радиальном магнитном (созданном магнитной системой 3 двигателя) и в продольном электрическом полях образуется азимутальный дрейф электро- нов и ускорение ионов иода в продольном электрическом поле с последующей их нейтрализацией электронами, испускаемыми катодом 5. После чего отключают подачу ксенона в анод-газораспределитель 2, при этом подача ксенона в катод 5 сохраняется.

Равномерно распределенные по окружности кольцевого дополнительного газораспреде-лителя 4 отверстия 7 , образующие емкости для иода 10 , обеспечивают равномерную по азимуту подачу иода в разрядную камеру. Расход иода можно изменять как изменением диаметра калиброванного отверстия 9 в крышках 8 , так и изменением количества заправленных иодом емкостей, например, заправляя не все емкости.

Предполагаемая мощность модели СПД – порядка 700 Вт, что значительно превышает исследованный уровень мощности двигателя ВНТ -200 США.

Испытания экспериментальной модели СПД

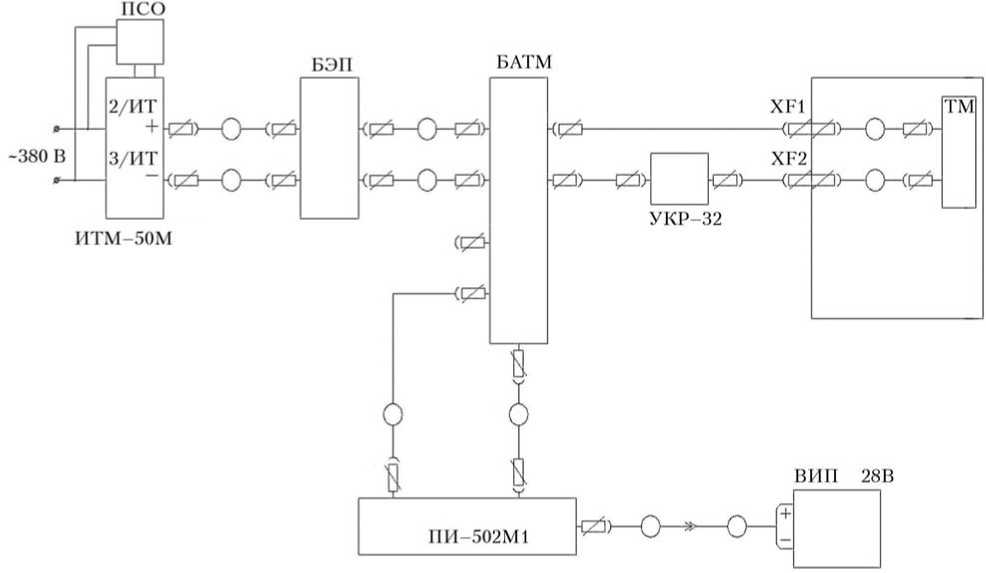

Испытания проводились на стенде ЭУ315 РКК «Энергия». Электрическая схема (в соответствии с программой испытаний) для испытания тягового модуля, использующего иод в качестве рабочего тела, представлена на рис. 6. В исследованиях использовалась аппаратура электропитания и управления, разработанная и изготовленная ОАО «АВЭКС», – блок электронного питания (БЭП), блок автоматики тяговых модулей (БАТМ), пульт ПИ-502М1.

Рис. 6. Схема испытаний тягового модуля на иоде: ИТM-50М — источник тока; ТМ — тяговый модуль; ВИП — вторичный источник питания

Задачей эксперимента было исследование возможности работы СПД на иоде без изменения конструкции двигателя, квалифицированного для работы на ксеноне, при минимальных затратах материальных и производственных средств.

В первой серии испытаний пять емкостей дополнительного газораспределителя, которые закрывались крышками с отверстиями диаметром 0,5 мм, были заправлены кристаллическим иодом по 0,3 г в каждую емкость. Как выяснилось, иод из емкостей испарялся уже при откачке воздуха из вакуумной камеры до давления несколько единиц на 10–5 мм рт. ст. В следующем испытании все 10 емкостей дополнительного газораспределителя были заправлены кристаллическим иодом. В каждую емкость помещалось по 0,3 г иода. Они закрывались крышками с отверстиями 0,5 и 0,8 мм, в которые вставлялись короткие проволочки такого же диаметра по скользящей посадке для исключения испарения иода во время откачки воздуха из вакуумной камеры до давления 5·10–5 мм рт. ст.

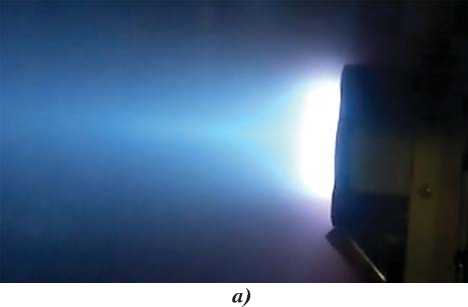

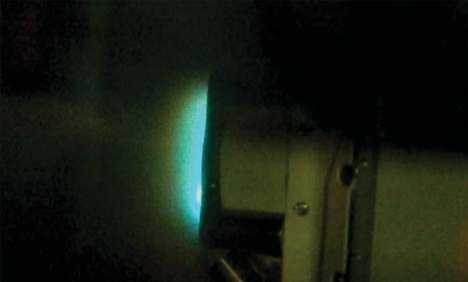

Запуск двигателя проходил на ксеноне по штатной циклограмме. При номинальном режиме работы СПД имел следующие параметры: напряжение разряда 300 В, ток разряда 2,23 А, ток термодросселя около 1,5 А (рис. 7, а ). Примерно через 7 мин работы двигателя в номинальном режиме в голубой струе ксеноновой плазмы появился зеленый цвет, при этом значение силы тока термодросселя составляло 4 А, а тока разряда – около 5 А, т.е. к номинальному расходу ксенона прибавился некоторый расход иода, что привело к возрастанию токов разряда и термодросселя, соответственно уменьшающего расход ксенона, после чего был закрыт клапан подачи ксенона в анод двигателя.

Струя истекающей плазмы приобрела зеленый цвет (рис. 7, б ). СПД работал с низкочастотными колебаниями, при этом ток разряда изменялся в пределах 2…4 А, ток термодросселя – в диапазоне 1…4 А, при этом мощность двигателя достигала 1,2 кВт. Учитывая, что при значениях тока термодросселя 4 А значительно уменьшается расход ксенона в катод, для поддержания эмиссии электронов с катода приходилось не выключать катодный нагреватель.

Продолжительность эксперимента составила около 40 мин, при этом на иоде двигатель проработал примерно 30 мин. Расход ксенона при номинальном режиме работы СПД-70 был равен 2,7 мг/с, а расход иода в среднем не превышал 1,7 мг/с. При снижении расхода иода (тока разряда) по мере истощения его запаса был открыт анодный клапан подачи ксенона через блок газораспределения. В этом режиме двигатель отработал порядка 5 мин. СПД имел первоначальные параметры, и струя плазмы на выходе из двигателя была голубого цвета, т.е. двигатель функционировал до полной выработки иода из дополнительного газораспределителя.

б)

Рис. 7. Работа СПД: а – на ксеноне (клапан подачи Хе в анод открыт); б – на иоде (клапан подачи Хе в анод закрыт)

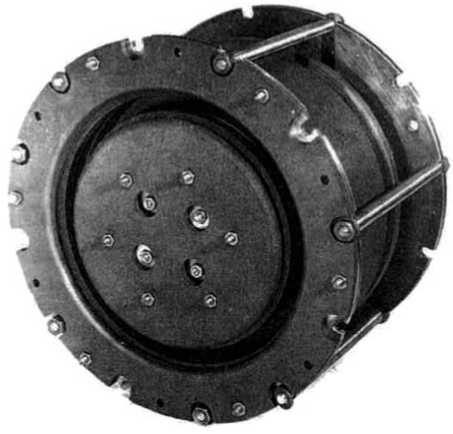

Следует отметить, что на изготовленных из нержавеющей стали дополнительном газо-распределителе (рис. 8) и аноде, кроме следов побежалости, характерных для деталей, работающих при высоких температурах, признаков эрозии не обнаружено.

Рис. 8. Дополнительный газораспределитель после испытаний

Таким образом, практически без изменения конструкции СПД была реализована возможность работы такого двигателя на альтернативном рабочем теле иод, при использовании которого, особенно в двигателях большой мощности, могут быть получены значительно лучшие характеристики ЭРДУ.

Разработка стендового образца ДАС большой мощности на иоде

Учитывая, что для электропитания ЭРД большой мощности потребуется напряжение разряда более 1 кВ, за прототип был принят двухступенчатый двигатель с анодным слоем, созданный РКК «Энергия» в 80-х годах прошлого столетия и испытанный ЦНИИмаш, Э10270-521 (известный как ДАС-200) [2]. ДАС-200 (рис. 9), испытанный на тяжелом металлическом рабочем теле (висмут) при мощности до 34 кВт, имел высокие удельные характеристики (удельный импульс до 5 200 кгс·с/кг и КПД до 70%). Однако висмут, обладая рядом преимуществ (малые токсичность и химическая активность, большая плотность, относительно небольшие потери на ионизацию), имеет существенные недостатки: высокие температуры фазовых переходов (температура плавления 544 К, температура кипения 1 832 К). Следствием этого может быть более интенсивная конденсация на поверхности КА, чем у других рабочих тел для ДАС, значительное усложнение системы подачи и всей СХП в целом, а также повышенные затраты энергии на подачу и испарение висмута.

Рис. 9. ДАС большой мощности

На первом этапе адаптация ДАС к работе на иоде прежде всего связана с необходимостью ревизии материалов. В частности, в ка- честве материала анода-парораспределителя, непосредственно контактирующего с иодом, должна быть исследована возможность использования хромоникелевого сплава «Инко-нель»,стойкого к воздействию иода при высоких температурах, или молибдена.

Важным этапом является внедрение безрас-ходного термоэмиссионного катода на базе им-прегнированного или бариевого катода.

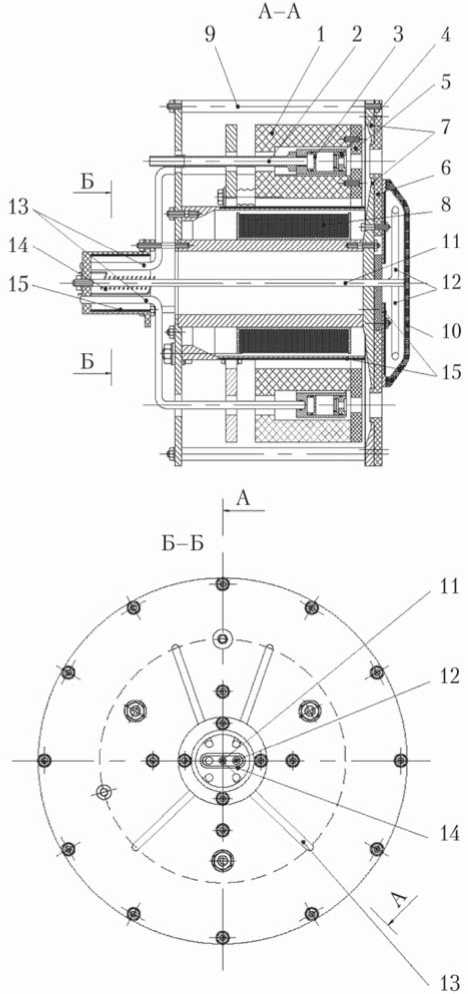

На рис. 10 представлен пример реализации двухступенчатого ДАС на рабочем теле иод.

Рис. 10. Двухступенчатый ДАС на рабочем теле иод: 1 – разрядная камера; 2 – трубопровод; 3 – анод-газораспределитель; 4 – коллектор; 5 – катод первой ступени; 6 – катод второй ступени; 7 – полюсы; 8 – магнитная катушка; 9 – магнитопровод; 10 – термокатод; 11 – держатель; 12 – катодная тепловая труба; 13 – анодная тепловая труба; 14 – стартовый нагреватель; 15 – тепловые экраны

Двигатель состоит из разрядной камеры 1 , включающей анод-газораспределитель 3 с коллектором 4 , соединенный с системой подачи рабочего тела трубопроводом 2 ; катода первой ступени 5 , являющегося анодом второй ступени; катода второй ступени 6 ; магнитопровода 9 с полюсами 7 и магнитной катушкой 8 , имеющей вдоль оси сквозную полость. Термокатод 10 (например, импрегнированный катод) не связан с системой подачи рабочего тела и с помощью держателя 11 установлен вдоль оси двигателя и электрически изолирован от него. Две катодные тепловые трубы 12 , проходящие через сквозную полость двигателя и граничащие с нерабочей стороной катода, в виде двух полуколец, электрически изолированы от него. В анод-газораспределитель 3 встроены четыре анодные тепловые трубы 13 , в своей хвостовой части охватывающие катодные тепловые трубы 12 . В хвостовой части с внутренней стороны анодных тепловых труб 13 , охватывая катодные тепловые трубы, установлен стартовый нагреватель 14 , причем снаружи анодных тепловых труб 13 , охватывая их, и в примыкающей к катоду части катодной тепловой трубы смонтированы тепловые экраны 15 . В качестве теплоносителя катодных 12 и анодных 13 тепловых труб используется натрий.

Предлагаемый двухступенчатый ДАС работает следующим образом.

Включают стартовый нагреватель 14 и с помощью катодных 12 и анодных 13 тепловых труб разогревают анод-газораспределитель 3 и эффективный термокатод 10 . Подают рабочее тело (иод) через трубопровод в анод-газора-спределитель 3 , напряжения разряда и ускорения между электродами двигателя 3 , 4 , 5 , 10 и электропитание на магнитную катушку 8 .

Выводят двигатель на номинальный режим работы, при этом анод-газораспределитель 3 разогревается до температуры 1 270…1 370 К. Стартовый нагреватель 14 отключают. Хвостовые части анодных тепловых труб 13 , покрытые шпинелью, передают часть тепла ано-да-газораспределителя 3 покрытым шпинелью хвостовым частям катодных тепловых труб 12 . Противоположные концы катодных тепловых труб, выполненные в виде полуколец, передают часть тепла термокатоду 10 , нагревая его до температуры 1 120…1 200 К. Это обеспечивает необходимое значение эмиссии электронов с эффективного термокатода для нейтрализации потока истекающих из двигателя ионов.

Дополнительный положительный эффект при эксплуатации этого двигателя заключается в возможности повышения надежности ДАС с помощью отвода тепла от анода-газораспределителя, т.е. снижения его температуры и использования его для подогрева эффективного термокатода при работе двигателя в номинальном режиме и при соответствующем повышении его КПД.

Выводы

Продемонстрирована возможность испытания с минимальными материальными и временными затратами СПД на функционирование при использовании в качестве рабочего тела иода. Предварительные испытания показали принципиальную возможность применения иода в качестве рабочего тела СПД. Как и ожидалось, характеристики двигателя на иоде, по крайней мере, не уступали параметрам ксенонового двигателя. Преимущества иода по сравнению с ксеноном даже при одинаковых характеристиках СПД, работающих на ксеноне и иоде, показанных в предварительных экспериментах, заключаются в том, что двигательные установки при работе на иоде имеют значительно меньшие габаритные и массовые характеристики. Кроме того, ресурсная отработка ЭРД на иоде, особенно большой мощности, намного дешевле соответствующей отработки ксеноновых двигателей.

Список литературы Электроракетная двигательная установка на основе двигателей с замкнутым дрейфом электронов на иоде

- Легостаев В.П., Лопота В.А., Синявский В.В. Перспективы и эффективность применения космических ядерно-энергетических установок и ядерных электроракетных двигательных установок//Космическая техника и технологии. 2013. № 1. С. 4-16.

- Островский В.Г., Сухов Ю.И. Разработка, создание и эксплуатация ЭРД и ЭРДУ в ОКБ-1 -ЦКБЭМ -НПО «Энергия» -РКК «Энергия» (1958-2010). Королев//Сб. Ракетно-космическая техника. Труды. Сер.ХII. Вып. 3-4. Королев: РКК «Энергия», 2011.

- Патент RU 2308610. Российская Федерация. Электроракетная двигательная установка и способ ее эксплуатации. В.Г. Островский; заявитель и патентообладатель -ОАО РКК «Энергия»; заявка -2005102446; приоритет от 01.02.2005//Изобретения. 2006. № 19.

- Патент RU 2309293. Российская Федерация. Электроракетный двигатель (его варианты) и способ его эксплуатации. В.Г. Островский; заявитель и патентообладатель -ОАО РКК «Энергия»; заявка 2005106778; приоритет от 09.03.2005//Изобретения. 2007. № 30.

- Hiller A.C., Branam R.D., Huffman R.E., Szabo J., Paintal S. High thrust density propellants in Hall thrusters//AIAA. 2011. № 524. P. 9-10.