Энергетическая теория обработки металлов давлением как основа метода расчета ресурсосберегающих маршрутов волочения проволоки

Автор: Радионова Людмила Владимировна, Лисовский Роман Андреевич, Брык Анастасия Владимировна, Лезин Вячеслав Дмитриевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

На основании развития энергетического метода решения технологических задач обработки металлов давлением, основоположником которого является В.Н. Выдрин, получены расчетные формулы для определения мощности, расходуемой на процесс волочения проволоки в монолитной волоке. Мощность электрической энергии, преобразуемая электродвигателем в механическую энергию и подводимая к барабану волочильного стана посредством редуктора, расходуется на преодоление сил трения в монолитной волоке и на формоизменение металла при волочении. В статье приведена методика расчета коэффициента полезного действия (КПД) процесса волочения проволоки. Установлено, что повышения механических свойств проволоки можно достичь за счет снижения неравномерности деформации по ее сечению. Определено, что с точки зрения формирования механических свойств и сохранения запаса пластичности проволоки маршрут волочения необходимо строить с максимально допустимыми по условию безобрывного волочения единичными степенями деформации, минимальным углом волоки и при обеспечении низкого коэффициента трения. Предложено при построении ресурсосберегающих маршрутов волочения руководствоваться не только критерием качества проволоки, характеризующимся уровнем механических свойств, но и энергоэффективностью процесса, который предложено оценивать по КПД процесса. Расчет мощности, расходуемой на формоизменение и преодоление сил трения в очаге деформации, показал, что КПД процесса волочения повышается с увеличением единичной степени деформации, уменьшением величины рабочего угла волоки и значения коэффициента трения. Анализ типового маршрута волочения с точки зрения этих принципов выявил, что эффект ресурсосбережения достигается при применении монолитных волок с рабочим углом 8°, при условии согласования его с остальными параметрами очага деформации (единичной степенью деформации и коэффициентом трения, обеспечиваемого качеством подготовки поверхности заготовки и применяемой технологической смазкой).

Волочение проволоки, монолитная волока, маршрут волочения, мощность формоизменения, рабочий полуугол волоки, единичная степень деформации, коэффициент трения

Короткий адрес: https://sciup.org/147233942

IDR: 147233942 | УДК: 621.778.014 | DOI: 10.14529/met200108

Текст научной статьи Энергетическая теория обработки металлов давлением как основа метода расчета ресурсосберегающих маршрутов волочения проволоки

Энергетическая теория прокатки, основоположником которой является Выдрин Владимир Николаевич, базируется на фундаментальных законах сохранения и минимума энергии. Она широко используется как метод научного исследования и решения проблемных задач теории обработки металлов давлением [1].

Волочение проволоки в монолитной волоке – один из видов обработки металлов давлением, который на первый взгляд кажется очень простым и достаточно легко реализуемым. Однако это ошибочное мнение. Получить стабильный процесс волочения проволоки из различных марок стали с высокими суммарными деформациями и на тех скоростях, которые сегодня обеспечивают современные станы, – задача достаточно сложная. И для решения этой задачи многие исследователи-волочильщики провели большое количество экспериментальных и теоретических исследований [2–5].

При построении маршрутов волочения необходимо учитывать несколько особенностей процесса. В первую очередь волочение должно быть безобрывным. Переднее тянущее усилие, посредством которого осуществляется процесс пластической деформации проволоки, ограничивается пределом прочности металла.

В практике волочения проволоки принято иметь коэффициент запаса прочности 1,4…1,5 [6], который определяется как ствол i где ств - временное сопротивление разрыву проволоки, МПа;

ст во л - напряжение волочения, МПа.

Готовая проволока должна соответствовать требованиям ГОСТа или ТУ по геометрическим параметрам и механическим характеристикам.

Получение требуемых механических свойств проволоки напрямую связано с диаметром готовой проволоки. Большое количество проволочной продукции поставляется в нагартованном состоянии. Упрочнение металла связано с суммарной степенью деформации. Однако различные марки стали и сплавов упрочняются по-разному, более того, даже при одинаковой суммарной степени деформации механические свойства зависят от типа маршрута волочения, а они могут быть равномерными, убывающими или возрастающими. В последнее время появились работы, в которых рекомендуется строить маршрут волочения, исходя из принципа снижения неравномерности деформации по сечению проволоки в процессе волочения [7–9]. И как показывают результаты исследований [10], проволока, полученная по таким маршрутам, имеет повышенный ресурс пластичности и может деформироваться с большими суммарными обжатиями, тем самым обеспечивая повышенный предел прочности при сохранении ее пластических свойств. Проволока с повышенными механическими свойствами более конкурентоспособна на рынке метизов. Однако кроме высокого уровня механических свойств не менее важным показателем конкурентоспособности является и ее себестоимость, которая складывается из стоимости заготовки и расходов на процесс ее формоизменения, т. е. волочения. Поэтому при построении ресурсосберегающих маршрутов волочения необходимо руководствоваться не только получением требуемых геометрических размеров и комплексом механических свойств, но и затратами, которые позволили их обеспечить.

Затраты складываются в первую очередь из потребления электроэнергии на процесс волочения, а уже во вторую – из расхода инструмента, технологической смазки, промежуточных термических обработок для восстановления пластичности и т. п.

В настоящее время для анализа энергосиловых параметров процесса волочения используют два принципиально отличающихся метода расчета [11]: первый основан на соблюдении условий пластичности заготовки при равновесии сил в очаге деформации [12], а второй, энергетический, – на соблюдении баланса мощностей внешних и внутренних сил в процессе пластической деформации металла [1, 13, 14].

Целью работы является разработка метода расчета ресурсосберегающих маршрутов волочения проволоки, в основе которого лежит энергетическая теория баланса мощностей внешних и внутренних сил, затрачиваемых на процесс пластической деформации, при условии обеспечения высокого уровня механических свойств готовой проволоки.

Энергетическая теория процесса волочения

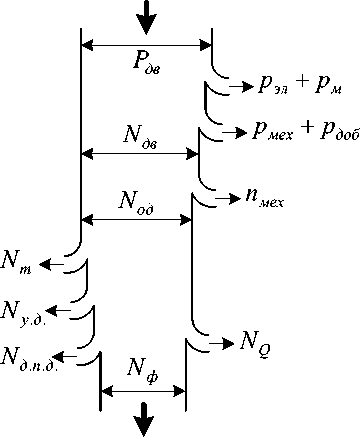

Мощность электрической энергии P дв , преобразуемая электродвигателем в механическую энергию N дв и подводимая к барабану волочильного стана посредством редуктора, расходуется на преодоление следующих сил (рис. 1):

– силы, осуществляющей основную пластическую деформацию – формоизменение проволоки;

– силы, затрачиваемой на преодоление трения между проволокой и поверхностью рабочей части волоки;

– силы, осуществляющей дополнительную пластическую и упругую деформации;

– силы, преодолевающей противонатяже-ние проволоки при его наличии.

Баланс мощностей процесса волочения может быть определен на основании закона сохранения энергии и записан в виде

N t - N q = N ф + N уд + N т + N дд + N др , (2) где N T – мощность, подводимая к очагу деформации тянущим усилием T через передний конец проволоки;

N Q – мощность, подводимая к очагу деформации противонатяжением Q через задний конец проволоки;

N ф – мощность, затрачиваемая на формоизменение (вытяжку) металла;

Рис. 1. Энергетическая диаграмма:

р эл , р м , р мех , р д – электрические, магнитные, механические и прочие (добавочные) потери в приводном электродвигателе; n мех – механические потери в кинематической линии волочильного блока; N од – мощность, подводимая к очагу деформации; N т – мощность силы контактного трения; N у.д. – мощность силы упругой деформации; N д.п.д. – мощность силы дополнительной пластической деформации; NQ – мощность силы на преодоление противонатяжения; N ф – мощность, расходуемая на формоизменение

N уд – мощность, расходуемая на упругую деформацию проволоки в волоке;

N т – мощность сил трения скольжения на контактной поверхности обрабатываемого металла с волокой (как ее конической, так и калибрующей частями);

N дд – мощность, затрачиваемая на создание дополнительных деформаций (сдвигов), обусловленных формой канала волоки;

N др – другие виды мощностей (на изменение кинетической энергии обрабатываемой проволоки и др.).

При дальнейших рассуждениях мощностью дополнительных деформаций и другими видами мощности пренебрегается ввиду их незначительной величины.

Мощности, подводимые к очагу дефор- мации тянущим усилием и противонатяжени-ем, могут быть определены как:

вых

Т п ;

вых

N Q = Q ⋅ V пвх = Q ⋅ V п µ

,

S вх где µ = п вых S п

–

коэффициент вытяжки;

S пвх , S пвых – соответственно сечение обрабатываемого металла на входе в очаг деформации и на выходе из него, мм2;

Т – переднее тянущее усилие при волочении, Н;

Q – усилие противонатяжения, Н;

V пвх , V пвых – скорость движения проволоки на входе в очаг деформации и выходе из него, м/с.

Мощность N ф , осуществляющая основную пластическую деформацию, называется мощностью чистой деформации и может быть определена из формулы Финка [15], записанной для работы чистой деформации:

А ф =σ s ⋅θ cм, (4) где σ s – предел текучести деформируемого металла, МПа;

θсм – величина смещенного объема, оп- ределяемого как θсм =θ⋅lndн22 , dк

где ln н – интегральный показатель степени d к 2

деформации;

dн , dк – диаметр проволоки до и после волоки соответственно, мм;

θ – объем металла, обработанного за время t , м3;

θ=π⋅ 4 d к ⋅ L пр =π⋅ 4 d к ⋅ V в вых ⋅ t , (6)

где L пр – длина проволоки, обработанной за время t , м.

При подстановке (5) и (6) в (4) с учетом, что A ф = N ф ⋅ t , мощность формоизменения определится в виде

N ф =σ s ⋅π⋅ 4 d к2 ⋅ V в вых ⋅ ln d d н22. (7)

Аналогично мощность, расходуемая на

Радионова Л.В., Лисовский Р.А., Брык А.В., Лезин В.Д.

упругую деформацию в волоке, может быть

найдена из выражения

N уд

= Ц' ц

dAуд _ dt пц

• in °+ 1 1. S;

к E

• ln ° + 1 ). —

к Е

dt

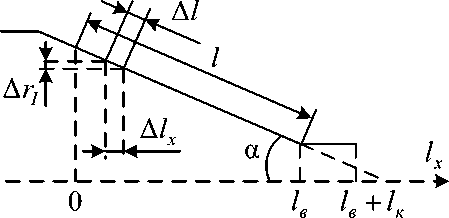

где VI – скорость движения проволоки по поверхности волоки в I -м сечении, проекция которой на ось движения проволоки (рис. 3) определяется тригонометрическим соотношением vix = VI • cos a, (13)

вх вх п п.

где a - полуугол волоки.

Эта скорость может быть определена из вы-

Мощность N т , расходуемая на преодоление сил трения на контактной поверхности в очаге деформации, может быть найдена суммированием значений элементарных мощностей A N т I , выделяемых на элементарных участках контактной поверхности рабочей части волоки и мощности, расходуемой на преодоление сил трения на контактной поверхности калибрующей части N тк :

N т = ^ A N т i + N тк . (9)

I

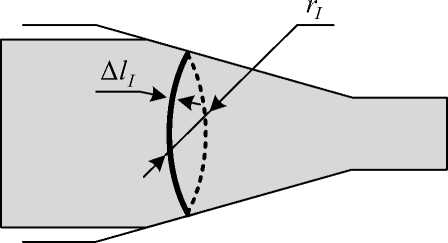

Для этого поверхность рабочей части волоки с коническим профилем (рис. 2) необходимо разбить на элементарные цилиндры, каждый из которых будет иметь радиус r I , ширину A l i и площадь A S I .

Основой для расчета силы трения служит закон Кулона – Амонтона для расчета удельной силы трения т :

Т = f -о н , (10) где f – коэффициент трения на контактной поверхности (принимается неизменным по всей длине очага деформации);

о н - нормальное напряжение, МПа.

Изменение силы трения, возникающей на элементарном участке, может быть определено как

ражений, записанных для вытяжки проволоки от начала очага деформации до этого сечения:

H i =

vIx вх в

d н 2

dI 2

в виде

V ix = || • V Г (15)

Тогда, при совместном рассмотрении (13) и (15) скорость движения проволоки по поверх-

ности волоки определится как

2 вх dн Vв

I, di • cos a или с учетом, что (см. рис. 3)

di = d н - 2 • sin a • A l^ ,

в виде

V i =

d H2 • V ”х нв

( d н - 2 • sin a • A l^ ) • cos a

Здесь A l^ - длина поверхности волоки от

начала до I -го сечения включительно

A Fт I =т-А S = f -о н • 2 -л- r I -A l i . (11)

Тогда мощность этой силы может быть най-

I

A l i Z= ^ A l j . (19)

j = 1

При подстановке (11), (18) и (19) в (12) после несложных преобразований получим

A N т i = п • f • о s - A lj x

x

2 вых к V в

дена из выражения

A N т i =A F i • V i ,

( ^

dн -2• sina.^Alj к J=1 J

• cos a

Рис. 2. Очаг деформации при волочении проволоки в монолитной волоке

Рис. 3. К расчету мощности, расходуемой на преодоление сил трения

Мощность сил трения в калибрующей части волоки можно определить как вых вых тк тк в т кв

8 = 1 -

' 1 - arctg(tg a + f ) v 1 + arctg(tg a + f )

,

где

где l к – длина калибрующей части волоки.

Мощность, расходуемая на преодоление сил трения, может быть определена по выражению:

d 2

8= н dI 2

– степень деформации.

Для получения сжимающих напряжений в поверхностном слое обжатия следует выби-

рать из условия

NT = п- f -а- dK - V вых X т s кв

8< 1 -

" 1 - arctg(tga + f ) k 1 + arctg(tga + f )

dк cos а

-Е

I

АII dн - 2 - sin а-^А lj k J=1 7

+ 1 к

Чтобы получить растягивающие напряжения, необходимо выполнить условие

8> 1 -

" 1 - arctg(tg a + f ) k 1 + arctg(tg a + f )

Коэффициент полезного действия для процесса волочения можно определить как

N

КПД =---ф--100%.

N т + N ф

Построение маршрутов волочения, обеспечивающих высокие механические свойства проволоки

В работе [16] показано, что для повышения механических свойств проволоки за счет снижения неравномерности деформации по сечению проволоки маршрут волочения следует строить из условия

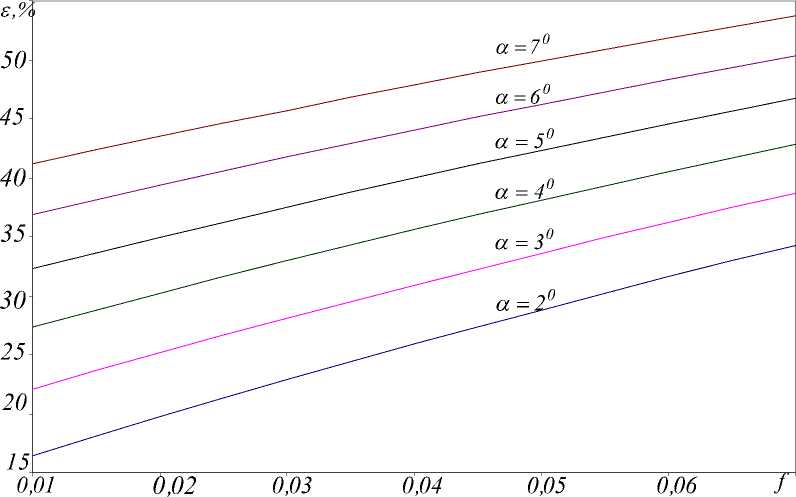

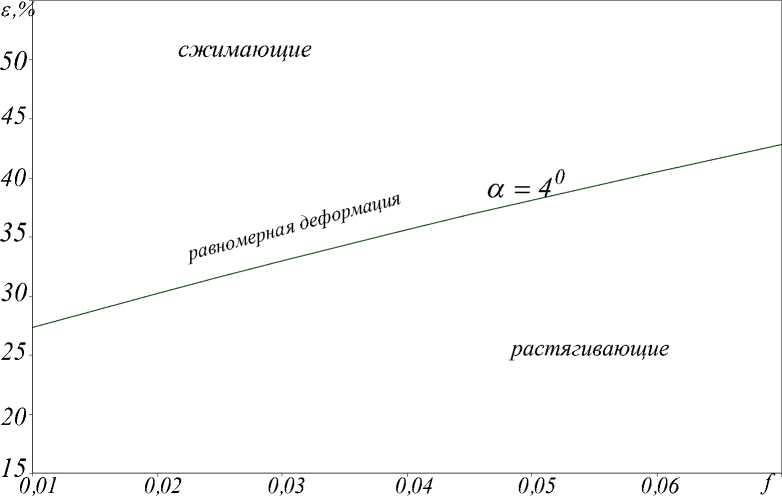

Для предварительного выбора величины единичной деформации при возможных изменениях угла волоки и величины коэффициента трения можно воспользоваться графиками (рис. 4), построенными по соотношению (23).

Как следует из рис. 4, для получения равномерной по сечению проволоки единичные обжатия должны быть достаточно высокими, порядка 35–45 %. Для выбора необходимого значения единичного обжатия, обеспечивающего определенный характер остаточных на-пряженийв проволоке согласно соотношениям (23) и (25), удобно пользоваться графиками, подобными приведенному на рис. 5.

Рис. 4. Значения единичной степени деформации, обеспечивающей равномерную деформацию по сечению проволоки в зависимости от коэффициента трения f и полуугла волоки α

Рис. 5. Характер остаточных напряжений в поверхностном слое в зависимости от технологических параметров

Известно [17], что наличие сжимающих напряжений в поверхностном слое проволоки повышает износостойкость, коррозионную стойкость, циклическую и статическую прочность. Наличие же растягивающих напряжений в поверхностном слое проволоки является причиной расслоения и трещинообразова-ния [18].

Для экспериментального подтверждения возможности повышения механических свойств и качества проволоки за счет формирования типа остаточных напряжений в процессе волочения были проведены исследования [19], в ходе которых заготовку диаметром 5,5 мм (сталь марки 70, а С = 1150 МПа) протягивали в лабораторных условиях на однократном волочильном стане с одинаковым обжатием при условии формирования «растягивающих», «близких к нулю» и «сжимающих» напряжений в поверхностном слое проволоки (табл. 1).

Эксперимент был дополнен волочением проволоки до диаметра 3,00 мм по маршрутам:

Образец 1 - 5,50 —— % — 4,5 0 33 % >

3,70 330/0 > 3,00 ( 2 а = 10 ° );

Образец 2 - 5,50 33/ > 4,5 0 33/ >

3,70 33 % > 3,00 ( 2 а = 8 ° );

Образец 3 - 5,5 0 33/ > 4,5 0 33/ >

3,70 33 % > 3,00 ( 2 а = 6 ° ).

Проволоку диаметром 3,00 мм, полученную в результате экспериментального волочения в лабораторных условиях, испытывали на разрыв, скручивание и изгиб. Результаты механических испытаний приведены в табл. 2.

Уровень трещиностойкости материала нельзя оценить только по значениям какой-либо одной характеристики – прочности или пластичности ( ст В, ст 02, v , § ) [20]. Он определяется величиной удельной энергии деформа-

Формирование типа остаточных напряжений в зависимости от параметров очага деформации при волочении

Таблица 1

|

Номер образца |

Диаметр проволоки до волочения d , мм н |

Диаметр проволоки после волочения d , мм к |

Единичная степень деформации е , % |

Рабочий угол волоки 2 а , ° |

Тип остаточных осевых напряжений на поверхности проволоки |

|

1 |

5,50 |

4,50 |

33 |

10 |

Растягивающие |

|

2 |

5,50 |

4,50 |

33 |

8 |

Близкие к нулю |

|

3 |

5,50 |

4,50 |

33 |

6 |

Сжимающие |

Механические свойства проволоки из стали марки 70 диаметром 3,00 мм

Таблица 2

|

Номер образца |

Временное сопротивление разрыву ^ в ,МПа |

Предел текучести а 0-2, МПа |

Относительное удлинение б , % |

Относительное сужение V , % |

Число скручиваний m |

Число гибов n |

|

1 |

1640 |

1425 |

2,5 |

56 |

40 |

18 |

|

2 |

1635 |

1390 |

3,0 |

60 |

43 |

20 |

|

3 |

1645 |

1435 |

3,5 |

64 |

48 |

26 |

Значения критериев зарождения K зт и распространения трещин K рт

Таблица 3

5,5 _—- 4,5 —— 3,7 —-— 3,0 ( 2 а = 6 ° ) (образец № 3), т. е. при наличии сжимающих напряжений в поверхностном слое имеет повышенную трещиностойкость (табл. 3).

Критерий зарождения трещины количественно определяет способность материала сопротивляться возникновению трещин при деформации (чем выше K зт , тем труднее в материале зарождаются трещины).

Критерий распространения трещины количественно определяет способность материала сопротивляться свободному движению трещин при деформации в условиях достижения критического напряженного состояния (чем выше K рт , тем труднее в материале распространяются трещины).

Получается, что с точки зрения формирования механических свойств и сохранения запаса пластичности проволоки маршрут волочения необходимо строить с максимально допустимыми по условию (1) единичными степенями деформации, минимальным углом волоки и при обеспечении низкого коэффициента трения. Однако возникает вопрос, а как такие технологические параметры скажутся на энергоэффективности процесса волочения?

Принципы построения ресурсосберегающих маршрутов волочения проволоки

Расчет мощности, расходуемой на формоизменение (7) и преодоление сил трения в очаге деформации (22) показал (табл. 4–6), что КПД процесса волочения повышается с увеличением единичной степени деформации, уменьшением величины рабочего угла волоки и значения коэффициента трения.

При условии выбора параметров очага деформации по соотношению (23) и при по-

Результаты расчета КПД процесса волочения проволоки в зависимости от величины единичной степени деформации

Таблица 4

|

№ п/п |

Диаметр заготовки d 0 , мм |

Диаметр проволоки d 1 , мм |

Единичная степень деформации е , % |

Полуугол волоки а , ° |

Коэффициент трения, f |

Мощность на преодоление сил трения N т , Вт |

Мощность формоизменения N ф , Вт |

КПД, % N ф |

|

N т + N |

||||||||

|

1 |

5,5 |

5,07 |

15 |

4 |

0,03 |

10 866 |

9204 |

45,9 |

|

2 |

5,5 |

4,92 |

20 |

4 |

0,03 |

10 271 |

11 864 |

53,6 |

|

3 |

5,5 |

4,76 |

25 |

4 |

0,03 |

9655 |

14 400 |

59,9 |

|

4 |

5,5 |

4,60 |

30 |

4 |

0,03 |

9057 |

16 630 |

64,7 |

|

5 |

5,5 |

4,43 |

35 |

4 |

0,03 |

8443 |

18 674 |

68,9 |

Таблица 5

Результаты расчета КПД процесса волочения проволоки в зависимости от величины рабочего полуугла волоки

|

№ п/п |

Диаметр заготовки d 0 , мм |

Диаметр проволоки d 1 , мм |

Единичная степень деформации е , % |

Полуугол волоки а , ° |

Коэффициент трения, f |

Мощность на преодоление сил трения N т , Вт |

Мощность формоизменения N ф , Вт |

КПД, % N ф |

|

N m + N ф |

||||||||

|

1 |

5,5 |

4,79 |

24 |

3 |

0,03 |

9545 |

13948 |

59,4 |

|

2 |

5,5 |

4,79 |

24 |

4 |

0,03 |

9769 |

13948 |

58,8 |

|

3 |

5,5 |

4,79 |

24 |

5 |

0,03 |

10010 |

13948 |

58,2 |

|

4 |

5,5 |

4,79 |

24 |

6 |

0,03 |

10273 |

13948 |

57,6 |

|

5 |

5,5 |

4,79 |

24 |

7 |

0,03 |

10559 |

13948 |

56,9 |

Таблица 6

Результаты расчета КПД процесса волочения проволоки в зависимости от величины коэффициента трения

|

№ п/п |

Диаметр заготовки d 0 , мм |

Диаметр проволоки d 1 , мм |

Единичная степень деформации е , % |

Полуугол волоки а , ° |

Коэффициент трения, f |

Мощность на преодоление сил трения N т , Вт |

Мощность формоизменения N ф , Вт |

КПД, % N ф |

|

N m + N |

||||||||

|

1 |

5,5 |

4,76 |

25 |

4 |

0,03 |

9655 |

14400 |

59,9 |

|

2 |

5,5 |

4,76 |

25 |

4 |

0,04 |

12873 |

14400 |

52,8 |

|

3 |

5,5 |

4,76 |

25 |

4 |

0,05 |

16091 |

14400 |

47,2 |

|

4 |

5,5 |

4,76 |

25 |

4 |

0,06 |

19309 |

14400 |

42,7 |

Таблица 7

Результаты КПД процесса волочения проволоки с учетом коэффициента трения

При учете же изменения коэффициента трения в зависимости от рабочего угла волоки (табл. 7) наблюдается максимум КПД процесса при угле волоки в 8° и единичной степени деформации в 33 %. Связано это с тем, что при уменьшении рабочего угла волоки коэффициент трения уменьшается. Такая зависимость фиксировалась нами ранее [19] при экспериментальных исследованиях, анало- гичные данные получены и зарубежными учеными [24].

Заключение

На основании развития энергетического метода решения технологических задач обработки металлов давлением, основоположником которого является В.Н. Выдрин, получены расчетные формулы для определения мощности, расходуемой на процесс волочения проволоки в монолитной волоке.

Показано, что при проектировании ресурсосберегающих маршрутов волочения проволоки необходимо руководствоваться двумя принципами. Первый – получение высокого качества проволоки, которое достигается путем снижения неравномерности деформации по сечению проволоки и формированием сжимающих напряжений на поверхности про- волоки. Достичь этого возможно согласованием единичной степени деформации, рабочего угла волоки и коэффициента трения.

Второй – снижение мощности, потребляемой на волочение и повышение КПД процесса, за счет выбора энергосберегающих технологических параметров процесса волочения. Очевидно, что КПД процесса волочения растет с увеличением единичной степени деформации.

Анализ типового маршрута волочения с точки зрения этих принципов показал, что эффект ресурсосбережения достигается при применении монолитных волок с рабочим углом 8°, при условии согласования его с остальными параметрами очага деформации (единичной степенью деформации и коэффициентом трения, обеспечиваемого качеством подготовки поверхности заготовки и применяемой технологической смазкой).

Список литературы Энергетическая теория обработки металлов давлением как основа метода расчета ресурсосберегающих маршрутов волочения проволоки

- Выдрин, В.Н. Динамика прокатных станов / В.Н. Выдрин. - Свердловск: Метал-лургиздат, 1960. - 256 с.

- Харитонов, В.А. Ресурсосбережение при производстве проволоки / В.А. Харитонов, В.И. Зюзин, А.К. Белан. - Магнитогорск: МГТУ, 2003.- 194 с.

- Красильников, Л.А. Волочильщик проволоки: учеб. пособие / Л.А. Красильников, А.Г. Лысенко. - М.: Металлургия, 1987. -320 с.

- Перлин, И.Л. Теория волочения / И.Л. Перлин, М.З. Ерманок. - 2-е изд. - М.: Металлургия, 1971. - 448 с.

- Изготовление высококачественных метизов: коллектив. моногр. / В.А. Кулеша, Н.А. Клековкина, Х.Н. Белалов и др. - Бело-рецк, 1999. - 328 с.

- Рудской, А.И. Волочение: учеб. пособие / A.И. Рудской, В.А. Лунев, О.П. Шаболдо. -СПб.: Изд-во Политехн. ун-та, 2011. - 126 с.

- Радионова, Л.В. Исследование влияния величины рабочего угла монолитной волоки на напряженно-деформированное состояние проволоки в очаге деформации / Л.В. Радионова, B.А. Иванов, В.С. Шаталов //Машиностроение: сетевой электрон. науч. журн. - 2014. -№ 2. - С. 21-25.

- Гурьянов, Г.Н. Методика расчета оптимального угла рабочего конуса волоки при волочении круглого сплошного профиля / Г.Н. Гурьянов // Металлургическая и горнорудная промышленность. - 2010. - №6. - C. 58-60.

- Development of dislocation based-unified material model for simulating microstructure evolution in multipass hot rolling / J. Lin, Y. Liu, D. Farrugia et al. // Philosophical Magazine. -2005. - Vol. 85, no. 18. - P. 1967-1987.

- Харитонов, ВЛ. Проектирование ресурсосберегающих технологий производства высокопрочной углеродистой проволоки на основе моделирования: моногр. / ВЛ. Харитонов, Л.В. Радионова. - Магнитогорск: ГОУ ВПО «МГТУ», 2008. - 171 с.

- Колмогоров, В.Л. Механика обработки металлов давлением / В.Л. Колмогоров. -М.: Металлургия, 1986. - 689 с.

- Calculation of the forward tension in drawing processes / E.M. Rubio, A.M. Camacho, L. Sevilla, M.A. Sebastián // J. Mater. Process. Technol. A. - 2005. - Vol. 162-163. - P. 551-557.

- Добров, И.В. Развитие энергетического метода расчета силовых параметров процесса волочения полосы в монолитной волоке /И.В. Добров //Известия вузов. Цветная металлургия. - 2016. - № 4. - С. 58-66.

- Радионов, A.A. Энергетический подход к исследованию влияния противонатяже-ния на процесс волочения / A.A. Радионов, Л.В. Радионова // Известия вузов. Черная металлургия. - 2008. - № 5. - С. 19-22.

- Гун, Г.Я. Теоретические основы обработки металлов давлением (теория пластичности) / Г.Я. Гун. - М. : Металлургия, 1980. -456 с.

- Радионова, Л.В. Aналитические исследования влияния технологических параметров на скорость деформации при высокоскоростном волочении проволоки / Л.В. Радионова // Машиностроение: сетевой электрон. науч. журн. - 2014. - № 1. - С. 28-33.

- Зайдес, СЛ. Остаточные напряжения и качество калиброванного металла / C.A. Зайдес. - Иркутск: Изд-во Иркут. ун-та, 1992. - 200 с.

- Вишняков, Я.Д. Управление остаточными напряжениями в металлах и сплавах / Я.Д. Вишняков, В.Д. Пискарев. - М. : Металлургия, 1989. - 254 с.

- Харитонов, B.A. Проектирование ресурсосберегающих технологий производства высокопрочной углеродистой проволоки на основе моделирования: моногр. / B.A. Харитонов, Л.В. Радионова. - Магнитогорск: ГОУ ВПО «МГТУ», 2008. - 171 с.

- Барон, А.А. Удельная энергия пластической деформации как мера трещиностойко-сти конструкционных материалов /А.А. Барон, Д.С. Гевлич, Ю.С. Бахрачева //Металлы. -2003. - № 6. - С. 85-90.

- Харитонов, В.А. Способ производства высокопрочной проволоки с повышенными пластическими свойствами из углеродистой стали / В.А. Харитонов, Л.В. Радионова, Е.В. Сафонов // Моделирование и развитие процессов обработки металлов давлением: межвуз. сб. науч. тр. - Магнитогорск: МГТУ, 2002 - С. 41-45.

- New technological lubricants for steel wire drawing / L.V. Radionova, V.A. Kharitonov, V.I. Zyuzin, L.D. Rol'shchikov // Steel in Translation. - 2001. - No. 12. - P. 49-50.

- Новые технологические смазки и энергосиловые параметры волочения стальной проволоки / В.А. Харитонов, В.И. Зюзин, Л.В. Радионова, Л.Д. Рольщиков //Бюллетень «Черная металлургия». - 2001. - № 10. -С. 38-39.

- Muskalski Z. The theoretical analysis of wire drawing process or hydrodynamic friction conditions / Z. Muskalski, S. Wiewiôrowska // Metallurgical and mining industry. - 2011. -Vol. 3, no. 7. - P. 74-78.