Энергосбережение и декарбонизация в производстве цемента и пеностекла за счет использования природных активных минеральных добавок (опока и диатомит)

Автор: Жакипбаев Б.Е., Исмаилова А.Б., Тухтамишева А.З., Сейтказинов О.Д., Молдамуратов Ж.Н.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 6 т.16, 2024 года.

Бесплатный доступ

Введение. В условиях необходимости повышения энергоэффективности и декарбонизации производства цемента растет актуальность разработки технологий с применением природных активных минеральных добавок. В статье рассматривается использование опоки и диатомита в качестве активных добавок для производства портландцементов, что позволяет сократить долю клинкера до 50% при сохранении эксплуатационных свойств цемента. Методы и материалы. Исследования проведены с использованием электронно-микроскопического анализа, рентгенофазовых исследований и энергодисперсионного микроанализа. Анализировались состав клинкера из SAS-Tobe Technologies, гипс из Багалинского месторождения, шлаки Ново-Джамбульского фосфорного завода, опока Туркестан-Урангайского месторождения и диатомит из месторождения Утесай. Физико-химические испытания проводились в лабораториях «SAPA» и на заводе ТОО «SAS-Tobe Technologies». Результаты и обсуждение. Результаты исследований показали, что добавление опоки и диатомита в количестве 15% ускоряет процессы минералообразования за счёт образования жидкой фазы клинкера при более низких температурах. Это позволяет сократить температуру обжига на 100-150 °C, что ведёт к снижению энергозатрат и улучшению термодинамических процессов формирования клинкера.

Активные минеральные добавки, энергосбережение и декарбонизация, опока, диатомит, производство цемента

Короткий адрес: https://sciup.org/142243718

IDR: 142243718 | УДК: 691.544 | DOI: 10.15828/2075-8545-2024-16-6-587-600

Текст научной статьи Энергосбережение и декарбонизация в производстве цемента и пеностекла за счет использования природных активных минеральных добавок (опока и диатомит)

Жакипбаев Б.Е., Исмаилова А.Б., Тухтамишева А.З., Сейтказинов О.Д., Молдамуратов Ж.Н. Энергосбережение и декарбонизация в производстве цемента и пеностекла за счет использования природных активных минеральных добавок (опока и диатомит) // Нанотехнологии в строительстве. 2024. Т. 16, № 6. С. 587–600. – EDN: RUQCWE.

Реализация политики энергоэффективности и энергосбережения в настоящее время являет- ся одним из основных инструментов модернизации промышленности, что обеспечивает энергетическую и экологическую безопасность страны [1]. Это также стимулирует внедрение инновационных технологий

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ и решений, что, в свою очередь, способствует активному взаимодействию науки и процесса трансфера технологий. Основными источниками выбросов углекислого газа при производстве цемента являются расход топлива (в основном для обжиговых печей) и обжиг известняка [1].

Кроме того, главным препятствием на пути декарбонизации цементного производства считается отсутствие экономических стимулов для реализации существующих стратегий по сокращению выбросов CO2 [1, 2]. В сфере энергосбережения Правительство Республики Казахстан в рамках государственной программы по форсированному индустриально-инновационному развитию (2010–2014 годы) и государственной программы индустриально-инновационного развития-2 (2015–2019 годы) поставило задачу снизить энергоемкость валового внутреннего продукта на 10% к 2015 году и на 25% к 2020 году [3, 4].

Анализ структуры потребления энергоресурсов в Казахстане показывает, что основным потребителем энергоресурсов является промышленный сектор, включая цементную и пеностекольную промышленность [3]. Большинство предприятий этого сектора используют устаревшие технологии и эксплуатируют оборудование с высоким уровнем износа [3, 4]. Из всех отраслей промышленности строительных материалов наиболее энергоемкой является цементная промышленность, которая зависит как от электрической энергии (дробилки, мельницы), так и от тепловой энергии (печи) [4–7].

С начала 2023 года в Казахстане произведено 7,1 миллиона тонн цемента, что на 1,8% больше, чем за аналогичный период 2022 года. Лидером по темпам роста стала Туркестанская область, где производство увеличилось на 23,8%, что позволило региону занять первое место в стране по объему выпуска [3, 4]. За январь–сентябрь 2023 года там было произведено 1,9 миллиона тонн портландцемента, что составляет 27,5% от общего объема производства по Казахстану, по сравнению с 22,6% за 2022 год. В Туркестанской области работают цементные заводы компаний ТОО «Standard Cement», АО «Shymkent Cement» и ТОО «SAS-Tobe Technologies», которая планирует снизить энергоемкость продукции на 15% путем подписания соглашения в сфере энергосбережения и повышения энергоэффективности [1–4].

В настоящее время для цементного завода «SAS-Tobe Technologies» разработана программа модернизации предприятия по трем основным направлениям (цементный завод SAS-Tobe, su/factories/1261):

– повышение эффективности работы печей и уменьшение потребления топлива через модернизацию существующего оборудования и установку нового;

– решение экологических проблем путем реконструкции электрофильтров печей;

– переход предприятия на использование угольного топлива с целью снижения себестоимости продукции и повышения ее конкурентоспособности. Завершена модернизация систем очистки, при которой 99,5% частиц твердых загрязняющих веществ, образующихся при производстве цемента, улавливаются новыми фильтрами и не попадают в атмосферу. На заводе активно внедряются энергосберегающие технологии, такие как замена устаревших систем охлаждения клинкера на холодильники последнего поколения датской компании FL-Smidth. В рамках перехода на твердое топливо на заводе начат монтаж угольной мельницы, что позволит снизить себестоимость продукции [9–12].

Цементная промышленность может использовать аморфно-кремнеземистые горные породы в качестве активных минеральных добавок, для которых основным критерием качества является содержание аморфной кремниевой кислоты и их гидравлическая активность [13–15]. Продукты гидратации, уже образованные из минеральных добавок, не нуждаются в дополнительной обработке в печи, что позволяет сэкономить значительное количество энергии [14]. Эффективное связывание компонентов и создание гибридного материала I класса обеспечивает ему выгодные механические свойства [12].

Аморфные кремнеземистые горные породы, широко встречающиеся на территории Казахстана, включают диатомиты, опоки и трепелы. Их минералогические и химические характеристики обусловлены наличием кремнистых остатков, образованных из диатомовых водорослей, радиолярий и игл губок. Эти компоненты обладают различной степенью уплотненности и высоким содержанием кремнезема.

Диатомиты представляют собой осадочные горные породы, состоящие в основном из кремнеземистых остатков диатомов, которые активно используют в промышленности как фильтрующий материал и в производстве строительных материалов. Опоки, в свою очередь, образуются в результате стекловидной конденсации кремнезема и применяются как наполнители в цементных смесях. Трепелы, представляющие собой легкие породы, находят свое применение в теплоизоляции и как компоненты в производстве керамики.

Благодаря своим уникальным свойствам эти аморфные кремнеземистые горные породы имеют широкий спектр применения в различных отраслях, включая строительство, производство строительных материалов, фильтрацию и экологические технологии [1–4, 16].

Работа посвящена комплексному изучению активных минеральных добавок при разработке энер-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ госберегающей технологии получения цементов и пеностекла. При этом учитывались положительные результаты анализа цементных растворов с определением пластичности и начальных сроков схватывания свежих цементных растворов, представленные в работах Клапишевского и соавторов [17–20]. В качестве объекта исследования рассматриваются техногенные материалы (электротермофосфорные шлаки) и природные аморфно-кремнеземистые горные породы, добываемые на месторождениях Казахстана, обладающие значительными запасами и перспективными для использования в роли активных минеральных добавок при производстве цемента. Предмет исследования включает физико-химические процессы образования клинкера, его термическую обработку, а также измельчаемость клинкера в сочетании с минеральными добавками при разработке энергосберегающих технологий производства цемента и пеностекла [21].

МАТЕРИАЛЫ И МЕТОДЫ

В ходе работы проведены исследования с использованием электронной микроскопии и рентгеновского энергодисперсионного микроанализа исходных материалов и готовой смеси. Данные исследования выполнены в региональной испытательной лаборатории инженерного направления «Конструкционные и биохимические материалы» Южно-Казахстанского университета имени М. Ауэзова с использованием растрового электронного микроскопа SEM JSM-6490LV, позволяющего увеличить изображение до х300000 [4].

Физико-химические анализы сырья, клинкера и цемента выполнены в специализированной лаборатории физико-химических методов анализа «САПА». Технико-эксплуатационные испытания проведены в лаборатории Astana IT University, а также в производственной лаборатории цементного завода ТОО «SAS-Tobe Technologies» [1–4, 7–9].

Для производства энергосберегающих цементов использован клинкер компании «SAS-Tobe Technologies». В качестве добавок использовались как техногенные, так и природные материалы. Среди добавок – гипс из Баганалинского месторождения, электротермофосфорные шлаки, предоставленные ТОО «Ново-Джамбульский фосфорный завод», а также опоки из Туркестан-Урангайского месторождения и диатомит, добываемый в Утесайском месторождении. Гипс, используемый в качестве добавки, способствует регулированию времени схватывания цементных смесей и улучшает их прочностные характеристики. Электротермофосфорные шлаки обладают хорошими адгезионными свойствами и могут значительно повышать прочность вяжущих ма- териалов. Опоки, благодаря высокому содержанию кремнезема, улучшают водоотталкивающие свойства и повышают устойчивость к внешним воздействиям. Диатомиты, имеющие легкую пористую структуру, применяются как добавка, способствующая улучшению теплоизоляционных свойств и снижению веса конечного продукта. Таким образом, использование этих материалов не только повышает прочность и долговечность строительных конструкций, но и способствует более эффективному использованию природных ресурсов, обеспечивая экологически чистую технологию производства [5–11].

Оценка качественных характеристик сырья проводилась с использованием как стандартных, так и инновационных методов, включая рентгеноспектральные исследования, электронно-микроскопические анализы и рентгеновский энергодисперсионный микроанализ. Рентгенофазовый анализ широко использовался для изучения состава минерального сырья. Данные исследования выполнялись в испытательном центре «САПА» в лаборатории физикохимических методов с использованием рентгеновского дифрактометра общего назначения (ДРОН-3), оснащенного рентгеновской трубкой 2,0 БГВ 24-Cu с медным источником излучения и никелевым фильтром. Анализ образцов проводился в диапазоне углов дифракции от 4° до 64°, с регистрацией углов смещения детектора по шкале угломерного прибора и диаграммной ленте самопишущего потенциометра. Скорость вращения счетчика составляла 4°/мин. При этом рентгенограммы снимались при напряжении 20 кВ и силе тока 20 А. Образцы предварительно измельчались до размера, позволяющего пройти через сито с 10 000 отверстиями на см² [1–3, 15–18].

Исследования с использованием просвечивающего электронного микроскопа JEOL JEM-100S (производства JEOL, Япония) проводились с применением полевых эмиссионных пушек в условиях сверхвысокого вакуума (до 10–8 Па). Это обеспечивало стабильный ток в зонде с диаметром 0,2–0,3 нм и позволяло достигать увеличений от 1000× до 60 000 при ускоряющем напряжении 40–100 кВ. Подготовка образцов для анализа выполнялась методом ионного травления в вакууме. В рамках исследований была проведена серия электронно-микроскопических анализов и рентгеновский энергодисперсионный микроанализ образцов опок, диатомитов, клинкера, гипса и шлаков. Для этих целей использовался растровый электронный микроскоп SEM JSM-6490LV, расположенный в испытательной лаборатории инженерного профиля «Конструкционные и биохимические материалы» Южно-Казахстанского университета имени М. Ауэзова. Этот микроскоп обеспечивает увеличение до 300 000 раз, что позволяет проводить глубокий анализ матери-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ алов на микроскопическом уровне. Исследования проводились при увеличениях от 50 до 1000 раз, что дало возможность подробно изучить микроструктуру образцов и провести химический и рентгенофазовый анализ их элементного состава. Эти методы анализа позволяют выявить не только минеральный состав исследуемых материалов, но и их структурные характеристики, что имеет важное значение для оценки их эксплуатационных свойств. Результаты данных исследований помогают определить потенциал использования этих материалов в строительстве и других отраслях, а также способствуют разработке новых технологических решений для повышения качества строительных материалов [1–2, 7–15].

Комплексный подход, включающий методы электронной микроскопии, рентгенофазового анализа, рентгеновского энергодисперсионного микроанализа и физико-химических исследований, позволил получить глубокие и всесторонние данные о структуре и составе исследуемых материалов. Это способствовало более точной оценке их качества и определению оптимальных сочетаний компонентов для получения высококачественного и энергосберегающего цемента.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

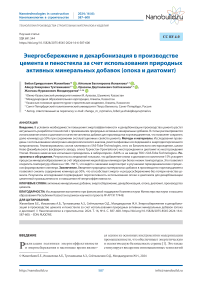

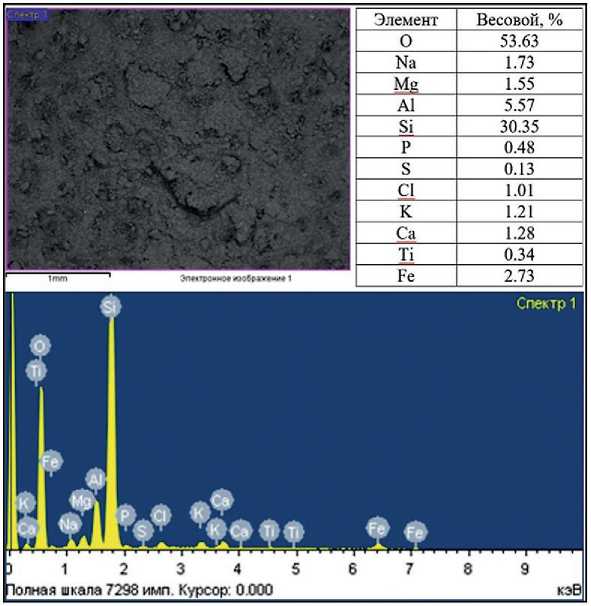

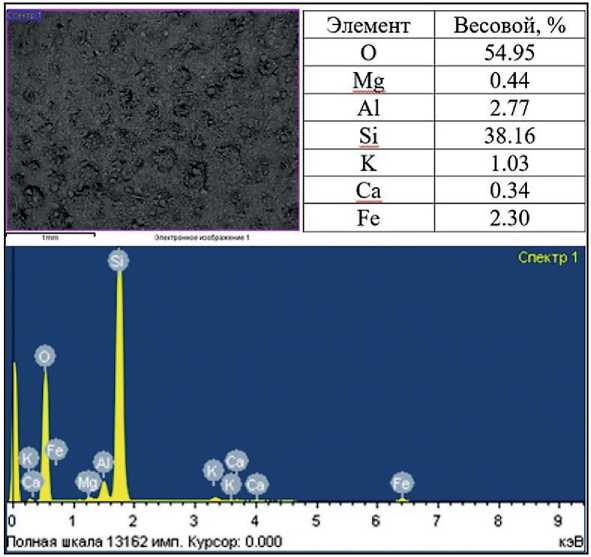

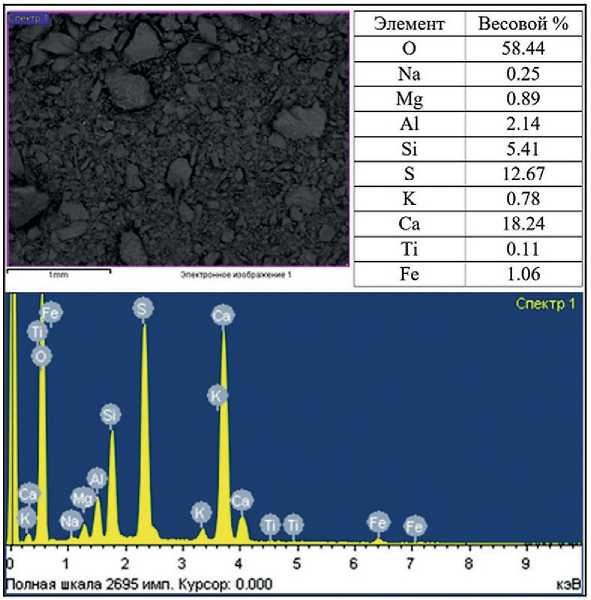

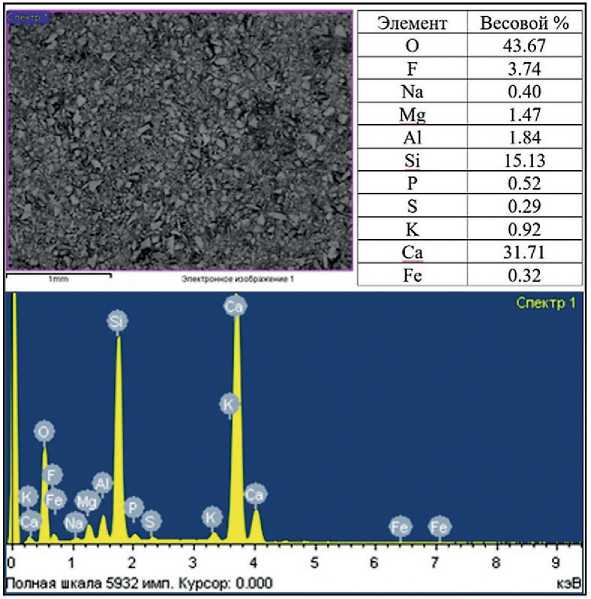

На рис. 1–5 представлены результаты электронно-микроскопических исследований и рентгенов- ского энергодисперсионного микроанализа различных материалов: опоки (рис. 1), диатомита (рис. 2), клинкера (рис. 3), гипса (рис. 4) и шлака (рис. 5).

Рентгеновский энергодисперсионный микроанализ опок, выполненный с использованием растрового электронного микроскопа, показал, что основную часть материала составляют глобулы, формирующиеся из мелких сфероидальных минеральных агрегатов, состоящих из округлых аморфных кремнеземных фаз с размерами на микроуровне.

На рис. 2 представлена электронная микрофотография отдельных участков и элементный состав диатомита Утесайского месторождения.

На рис. 3 представлена микроструктура и элементный состав клинкера ТОО «SAS-Tobe Technologies».

Химический и минералогический состав порт-ландцементных клинкеров, производимых цементными заводами, представлен в табл. 1 и 2. В них указаны основные компоненты, такие как оксиды кальция, кремния, алюминия и железа.

Цементы, полученные непосредственно из клинкеров, часто проявляют тенденцию к быстрому схватыванию в воде, что требует контроля за их скоростью гидратации в практическом применении. Наиболее эффективным способом регулирования этого процесса является добавление гипса [20]. Гипс – это природная водорастворимая соль сернокислого кальция с формулой CaSO4•2H2O, которая образу-

Рис. 1. Электронные микрофотографии отдельных участков опок Туркестан-Уран-гайского месторождения и элементный состав. Преобладание элемента: Si

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 2. Электронная микрофотография отдельных участков и элементный состав диатомита Утесайского месторождения

Рис. 3. Микроструктура и элементный состав клинкера ТОО «SAS-Tobe Technologies»

ется в результате осадочно-химических процессов (рис. 4).

Этот минерал обладает характерной кристаллической структурой и широко используется в строительстве, особенно в производстве гипсокартона, штукатурки и других строительных материалов. Благодаря своим уникальным физико-химическим свойствам, таким как легкость обработки и высокая адгезия, гипс также находит применение в медицинских и декоративных целях. Кроме того, он играет важную роль в различных технологических процессах, включая производство цемента, где используется для регулирования времени схватывания и улучшения прочности конечного продукта.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 4. Электронная микрофотография отдельных участков и элементный состав гипса Баганалинского месторождения

Рис. 5. Микроструктура и элементный состав электротермофосфорного шлака Ново-Джамбульского фосфорного завода

Запасы гипса в Южно-Казахстанском регионе составляют примерно 43 миллиона тонн [1–3, 22]. Этот минерал встречается в различных формах, включая массивные таблитчатые, призматические и столбчатые кристаллы, а также двойники, похожие на «ласточкин хвост». Гипс также может иметь крупнозернистую, листоватую и волокнистую структуру. Основные месторождения гипса, как и его мировая добыча (которая составляет около 70 миллионов тонн в год), формируются в результате осадконако-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 1

Химический состав клинкеров

|

Клинкер |

СаО |

SiO2 |

Fe2O3 |

Al2O3 |

MgO |

СаОсв |

ппп |

|

STT |

64,47 |

23,07 |

5,54 |

4,33 |

1,81 |

0,80 |

0,36 |

|

СЦ |

64,78 |

21,70 |

5,23 |

4,12 |

1,97 |

0,90 |

0,29 |

|

ШЦ |

64,78 |

22,73 |

5,86 |

3,77 |

2,30 |

0,74 |

0,11 |

Таблица 2

Минералогический состав клинкеров

При добавлении гипса в воду происходит быстрое формирование гидросульфоалюмината кальция в результате взаимодействия сульфат-ионов с трикаль-циевым алюминатом (C3A). Этот гидросульфоалюминат кальция обладает низкой растворимостью, что приводит к его осаждению и связыванию значительной части C₃A, ускоряя процесс схватывания. По завершении этой реакции и после гидратации кальциевых силикатов и алюминатов твердение продолжается медленно, что способствует высокой механической прочности конечных изделий [23–25].

В ходе твердофазных реакций и процесса спекания, способствующих образованию полиэвтектиче-ских промежуточных расплавов в сырьевых смесях, механическая активация компонентов играет ключевую роль. Введение в состав сырья предварительно обожженных или расплавленных (стеклообразных) силикатов значительно ускоряет производственные процессы. В качестве добавки к сырьевым смесям использовались электротермофосфорные шлаки, полученные с Ново-Джамбульского фосфорного завода (рис. 5) [1–5, 28, 29].

Кроме того, применение таких добавок положительно влияет на свойства конечных продуктов, улучшая их устойчивость к воздействию различных агрессивных сред и увеличивая срок службы. Это открывает новые перспективы для использования цементных и строительных материалов в условиях жесткой эксплуатации, делая их более конкурентоспособными на рынке.

Наиболее подходящими по химико-минералогическому составу являются гранулированные элек-тротермофосфорные шлаки, производимые на Но- во-Джамбульском фосфорном заводе. Эти шлаки содержат стекловидную фазу в количестве 90–95%. Их химический состав включает (%): CaO – 43,91; SiO2 – 32,78; Al2O3 – 3,27; MgO – 2,49; Fe2O3 – 0,57; F2O3 – 1,5; P2O5 – 1,4–2,0. Клинкеры, полученные из таких шлаков, характеризуются наличием расплавленной фазы, которая при охлаждении образует стекловидную цементирующую массу с внедрением кристаллов. Также наблюдается корреляция между термической обработкой клинкера и его измельча-емостью: при увеличении объема кристаллы алита формируют множество трещин, что способствует более быстрому процессу измельчения [3–6, 22–24].

Для оценки размалываемости сырьевой смеси было проведено ее измельчение в лабораторной вибромельнице СВМ-3 с использованием набора металлических шаров диаметром 20 мм в количестве 10 кг в течение 30 минут. Тонкость помола оценивалась по удельной поверхности, среднему размеру частиц и газопроницаемости дисперсного сырья с помощью современного автономного прибора ПСХ-К, который основывается на зависимости между воздухопроницаемостью порошкового слоя и его удельной поверхностью. Цементы были изготовлены путем смешивания подготовленных компонентов в различных пропорциях (табл. 3 и 4) с добавлением гипса, электротер-мофосфорных шлаков и активных минеральных добавок, таких как опока и диатомит [5, 8, 24, 29].

Следует отметить, что использование электротер-мофосфорных шлаков в производстве цемента может существенно повысить его прочностные характеристики и долговечность. Эти добавки не только способствуют улучшению механических свойств готовых изделий, но и делают процесс их производства более экологически чистым за счет снижения выбросов углекислого газа. Исследования показывают, что добавление таких шлаков в цементные смеси так-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 3

Состав цементов на основе активных минеральных добавок – опоки

|

№ |

Состав цементов, % |

Удельная поверхность, S, см2/г |

Средний размер частиц, мкм |

|||

|

Клинкер |

Гипс |

Шлак |

Опока |

|||

|

1 STT |

65 |

5 |

15 |

15 |

6715 |

3 |

|

2 СЦ |

65 |

5 |

15 |

15 |

5860 |

3,4 |

|

3 ШЦ |

65 |

5 |

15 |

15 |

5789 |

3,5 |

Таблица 4

Состав цементов на основе активных минеральных добавок – диатомита

Для проведения эксперимента были изготовлены образцы в виде кубов с длиной ребра 2 см. Эти кубы изготовлены из теста нормальной консистенции, приготовленного на основе полученных вяжущих, и помещены для твердения в пропарочную камеру при стандартных условиях. Вяжущее состояло из смеси портландцементного клинкера, гипса, электротермофосфорных шлаков и активных минеральных добавок, таких как опока и диатомит, в пропорции 1:1.

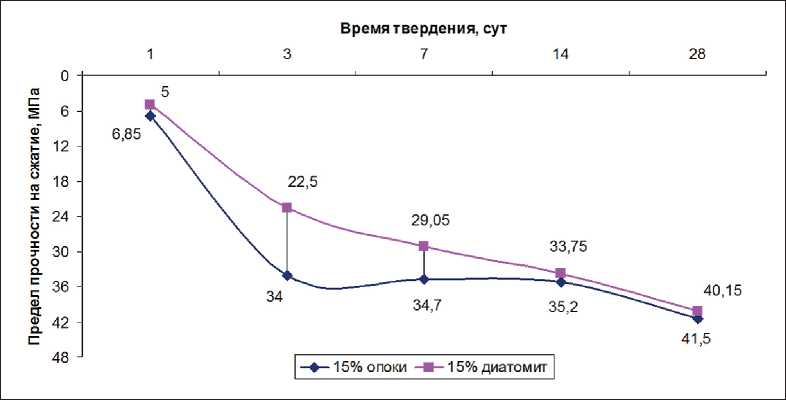

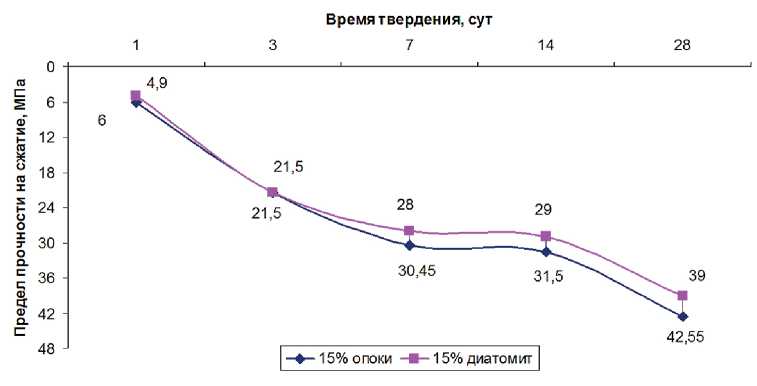

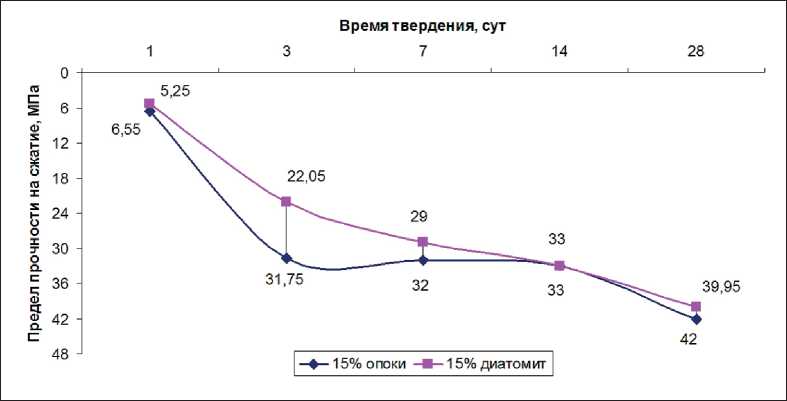

Процесс гидратации данного вяжущего, проведенный в обычных условиях, показал прочностные характеристики в диапазоне от 5 до 42 МПа на 1, 3, 7, 14 и 28 сутки (подробные данные представлены в табл. 5 и 6, а также проиллюстрированы на рис. 6, 8 и 10).

Следует отметить, что такие характеристики прочности подтверждают эффективность используемых материалов и их комбинации, что открывает перспективы для дальнейшего использования данного вяжущего в строительстве. Кроме того, подобные результаты подчеркивают важность оптимизации состава вяжущих для достижения высоких механических свойств в различных условиях эксплуатации.

Таблица 5

Показатели предела прочности на сжатие (с опоками)

|

Проба № |

В/Ц, % |

Предел прочности на сжатие, МПа |

||||

|

1 сут |

3 сут |

7 сут |

14 сут |

28 сут |

||

|

1 STT |

27 |

6,85 |

34,0 |

34,7 |

35,2 |

41,5 |

|

2 СЦ |

27 |

6,0 |

21,5 |

30,45 |

31,5 |

42,55 |

|

3 ШЦ |

27 |

6,55 |

31,75 |

32,0 |

33,0 |

42,0 |

Таблица 6

Показатели предела прочности на сжатие (с диатомитами)

|

Проба № |

В/Ц, % |

Предел прочности на сжатие, МПа |

||||

|

1 сут. |

3 сут. |

7 сут. |

14 сут. |

28 сут. |

||

|

1 STT |

27 |

5,0 |

22,5 |

29,05 |

33,75 |

40,15 |

|

2 СЦ |

27 |

4,9 |

21,5 |

28,0 |

29,0 |

39,0 |

|

3 ШЦ |

27 |

5,25 |

22,05 |

29,0 |

33,0 |

39,95 |

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Анализ прочности на сжатие позволяет прогнозировать долговечность и надежность конструкций, выполненных с использованием предложенного вяжущего, что является важным аспектом в современном строительстве.

На рис. 6, 8 и 10 представлены сравнительные графики зависимости набора прочности камня, полученного из вяжущего на основе клинкеров цементного завода с добавлением опоки и диатомита в оптимальном количестве 15%.

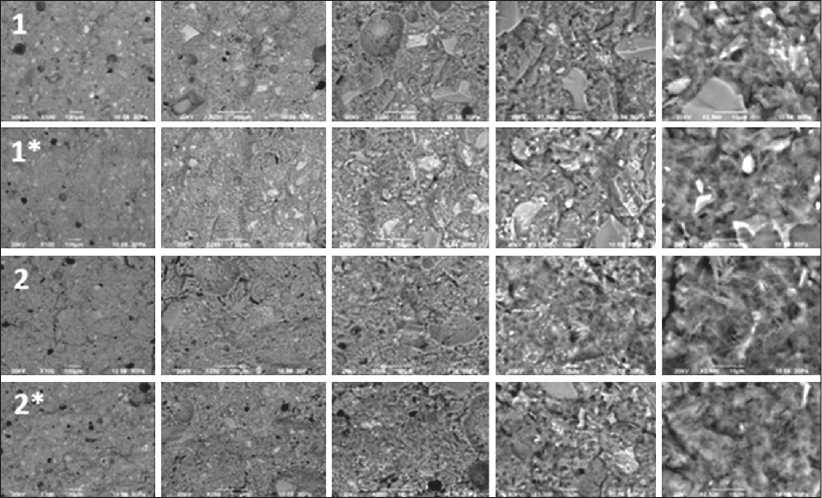

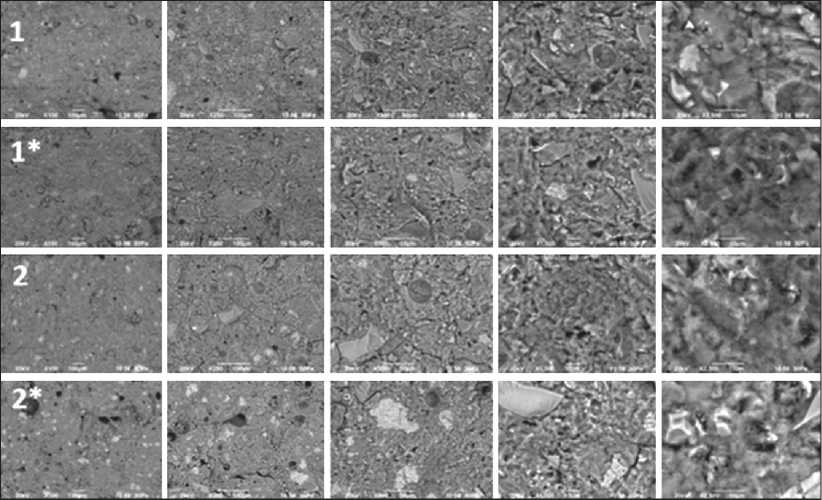

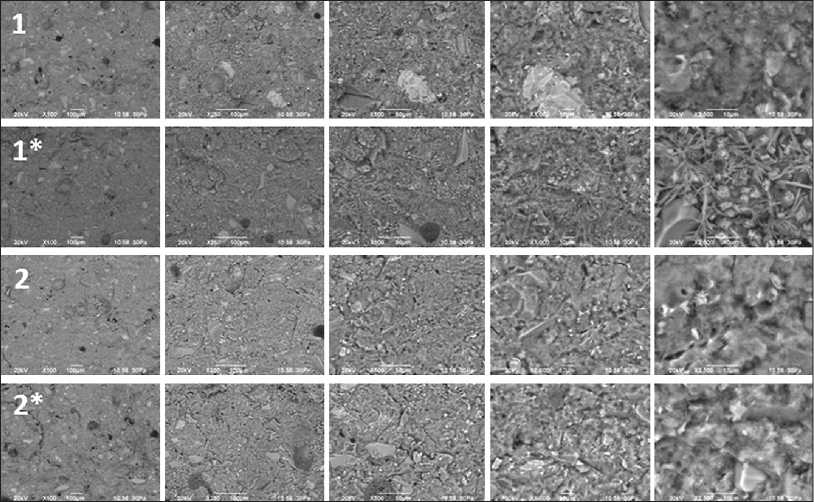

Сравнительные электронно-микроскопические изображения образцов в форме кубов с длиной ребра 2 см, твердеющих в пропарочной камере при нормальных условиях, представлены на рис. 7, 9 и 11.

Действующие цементные заводы Казахстана относительно новые; большинство из них (12 единиц) – с сухим способом производства – были запущены в течение последних 10 лет. Три завода с мокрым способом производства могут перейти на сухой метод, но для этого требуются значительные капитальные вложения для перенастройки производственного процесса. Демпинг импорта приводит к простою мощностей казахстанских цементных заводов. Некоторые из них находятся под угрозой банкротства и на сегодняшний день законсервированы. Закрытие заводов приведет к потере рабочих мест, ухудшению положения семей, увеличению нагрузки на государственный бюджет на выплату пособий и другим социальным последствиям.

Одним из путей развития отрасли является разработка «зеленого» цемента и проведение соответствующих исследований. Наибольшая часть выбросов парниковых газов, вызванных промышленной деятельностью, связана с производством ключевых материалов, таких как цемент, сталь, чугун и алюминий. В процессе производства цемента известняк (CaCO3) подвергается обжигу, в результате чего удаляется углерод и образуется известь (CaO), что сопровождается выделением углекислого газа (CO2). Это оказывает значительное негативное воздействие на окружающую среду, поскольку, по оценкам экспертов, цементная промышленность отвечает примерно за 8% глобальных выбросов CO2. Эти выбросы возникают как в результате химических реакций, так и из-за сжигания ископаемого топлива, используемого для обогрева печей.

Современные технологии направлены на снижение углеродного следа. Среди них – внедрение методов улавливания и хранения углерода, использование альтернативных вяжущих и переход на более чистые источники энергии. Достижение устойчивого производства цемента не только сократит выбросы парниковых газов, но и минимизирует воздействие на климатические изменения, что имеет критическое значение для будущего нашей планеты.

Согласно инвентаризации выбросов парниковых газов за 2019 год, на долю металлургической промышленности приходилось 60,8% всех выбросов сектора «Промышленные процессы и использование продуктов» (без учета потребления озоноразрушающих веществ). Вторым по значимости источником выбросов стала категория «Производство минеральных материалов», на которую приходилось 30,9% выбросов данного сектора. В производстве цемента большая часть технологических выбросов обусловлена обжигом известняка для превращения его в известь и клинкер, что является значительным источником глобальных выбросов CO₂. Уменьшение доли клинкера в цементе может снизить связанные с этим выбросы на 30%.

21 июля 2020 года Европейский совет принял решение о введении с 1 января 2023 года углеродного корректирующего механизма на границе ЕС (carbon border adjustment mechanism) для пополнения бюджета Союза. Этот механизм распространяется на прямые и косвенные выбросы парниковых га-

Рис. 6. Набор прочности камня, полученного вяжущего (клинкера ТОО «SAS-Tobe Technologies» с опоками и диатомитами)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 7. Сравнительные микроструктуры образцов-кубов с ребром 2 см, твердевшие в пропарочной камере нормального твердения (клинкер ТОО «SAS-Tobe Technologies» с опоками и диатомитами): 1 – 7 суток твердения с опоками; 1* – 7 суток твердения с диатомитами; 2 – 14 суток твердения с опоками; 2* – 14 суток твердения с диатомитами; Увеличение: ×100, ×250, ×500, ×1000, ×2500

Рис. 8. Набор прочности камня, полученного вяжущего (клинкера ТОО «Стандарт Цемент» с опоками и диатомитами)

зов, возникающие на всех этапах производственной цепочки – от добычи сырья до выпуска готового товара. Импортеры обязаны уплачивать углеродный сбор, равный стоимости квот на выбросы в ЕС, с учетом вычетов за уже оплаченные углеродные сборы в стране происхождения товара.

Казахстанские экспортеры могут столкнуться с тем, что углеродные сборы будут взыскиваться странами-импортерами, включая ЕС, что существенно сократит их прибыль. Соответственно, сократятся и поступления в государственный бюджет. Для справедливого перераспределения доходов целесообразно оставить углеродную цену в экономике Казахстана, чем выплачивать ее другим странам. Это означает, что за выбросы, связанные с производством экспортируемых товаров, должны платить потребители других стран, создающие этот спрос. Введение углеродной экспортной пошлины, равной рыночной цене квот в Казахстане, скорректированной на углеродную составляющую себестоимости экспортируемого товара, может стать вкладом сектора в декарбонизацию.

Одним из перспективных направлений является создание бетона с углеродным отверждением. Эта

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 9. Сравнительные микроструктуры образцов-кубов с ребром 2 см, твердевшие в пропарочной камере нормального твердения (клинкер ТОО «Стандарт Цемент» с опоками и диатомитами): 1 – 7 суток твердения с опоками; 1* – 7 суток твердения с диатомитами; 2 – 14 суток твердения с опоками; 2* – 14 суток твердения с диатомитами. Увеличение: ×100, ×250, ×500, ×1000, ×2500

Рис. 10. Набор прочности камня, полученного вяжущего (клинкера АО «Шымкент Цемент» с опоками и диатомитами)

технология основывается на способности цемента поглощать углекислый газ, встраивая его в состав на стадии производства. Такой подход не только способствует улавливанию углерода, но и улучшает физические характеристики бетона, делая его более прочным и долговечным.

Эта инновация может существенно сократить углеродный след цементной промышленности и создать дополнительный спрос на улавливаемый углерод из других отраслей, таких как энергетика. В сочетании с методами улавливания и хранения углерода данный подход способен снизить выбросы CO₂ в цементной отрасли до 48%.

Реализация данной технологии требует дальнейших исследований и разработки эффективных производственных процессов. Однако ее внедрение может стать важным шагом к устойчивому развитию и снижению негативного воздействия строительной отрасли на климат. Это не только соответствует современным экологическим требованиям, но и открывает новые горизонты для экономического роста в условиях перехода к углеродно-нейтральной экономике.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 11. Сравнительные микроструктуры образцов-кубов с ребром 2 см, твердевшие в пропарочной камере нормального твердения (клинкер АО «Шымкент Цемент» с опоками и диатомитами): 1 – 7 суток твердения с опоками; 1* – 7 суток твердения с диатомитами; 2 – 14 суток твердения с опоками; 2* – 14 суток твердения с диатомитами; Увеличение: ×100, ×250, ×500, ×1000, ×2500

ЗАКЛЮЧЕНИЕ

Природные минеральные добавки, такие как опоки и диатомиты, при добавлении в количестве 15% способствуют ускорению процессов образования минералов за счет появления жидкой фазы клинкера при более низких температурах. Изучение твердофазных реакций в системе CaO-SiO₂ представляет значительный теоретический и практический интерес в технологии производства цемента. Определение последовательности протекания этих реакций и термодинамических условий образования различных соединений позволяет лучше понять процессы и найти новые пути для их оптимизации. Знание тепловых эффектов при высоких температурах помогает составлять тепловые балансы производственных процессов, совершенствовать тепловое оборудование, а также способствует декарбонизации цементной промышленности. Благодаря таким добавкам процесс обжига ускоряется, и завершение клинкерообразования происходит при температурах, которые на 100–150 °C ниже, чем при использовании традиционных сырьевых смесей, обжигаемых при 1450 °C.

В результате проведенных исследований можно сделать следующие выводы:

-

1. Проведены рентгенофазовый и электронно-микроскопический анализы сырьевых компонентов.

-

2. Составлены и приготовлены составы шихт.

-

3. Исследованы фазовый состав, структура и микроструктура полученных цементов.

-

4. Определены физико-технические свойства полученных цементов.

-

5. Проведен анализ фазового состава, структуры и микроструктуры кубических образцов с ребром 2 см, которые твердели в пропарочной камере при стандартных условиях.

-

6. Исследованы прочностные характеристики кубических образцов с ребром 2 см, прошедших твердение в пропарочной камере при нормальных условиях.

Посредством добавления различных отечественных природных активных минеральных компонентов (опоки и диатомиты) для уменьшения доли клинкерного материала за счет увеличения содержания алита выявлены методы и возможности эффективного применения дорогостоящего портландцементного клинкера в рамках энерго- и ресурсосберегающей технологии.

Использование аморфно-кремнеземистого сырья в качестве природной активной минеральной добавки для производства малоклинкерных портландцементов позволяет снизить содержание дорогостоящего клинкера в составе цемента (на 20–65%) без ухудшения его эксплуатационных характеристик.

Таким образом, результаты проведенных исследований свидетельствуют о том, что клинкеры

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ портландцементов, произведенные на различных цементных заводах, в комбинации с изученными добавками, могут быть эффективно применены в технологиях, направленных на энергосбережение и экономию ресурсов при производстве портландцементов.

Список литературы Энергосбережение и декарбонизация в производстве цемента и пеностекла за счет использования природных активных минеральных добавок (опока и диатомит)

- Smirnov P.V., Zhakipbayev B.Ye., Staroselets D.A., Deryagina O.I., Batalin G.A., Gareev B.I., Vergunov A.V. Diatomites and opoka from western Kazakhstan deposits: lithogeochemistry, structural and textural parameters, potential of use. Bulletin of the Tomsk Polytechnic University, Geo Assets Engineering. 2023; 334(7): 187–201. https://doi.org/10.18799/24131830/2023/7/4046

- Zhakipbayev B.Ye., Zhanikulov N.N. Use of tephritobasalt and lead slag as an alternative raw material in burning portland cement clinker. Bulletin of Kazakh Leading Academy of Architecture and Construction. 2023; 88(2): 162–177. https://doi.org/10.51488/1680-080x/2023.2-18

- Kolesnikov A.S., Kuraev R.M. Thermodynamic modeling of the synthesis of the main minerals of cement clinker from technogenic raw materials. Kompleksnoe Ispolʹzovanie Mineralʹnogo Syrʹâ/Complex Use of Mineral Resources/Mineraldik Shikisattardy Keshendi Paidalanu. 2021; 318(3): 24–34. https://doi.org/10.31643/2021/6445.25

- Zhakipbayev B.Ye., Alferyeva Y.O., Ksenofontov D.A., Kotel’nikov A.R. An Experimental Study of the Possible Use of Opoka as a Si Source in Glass Production of the Turkestan Region, Kazakhstan. Moscow University Geology Bulletin. 2021; 76(4): 398–406. https://doi.org/10.3103/S0145875221040128

- Balykov A.S., Nizina T.A., Kyashkin V.M., Volodin S.V. Prescription and technological efficiency of sedimentary rocks of various composition and genesis in cement systems. Nanotechnologies in Construction. 2022; 14(1): 53–61. https://doi.org/10.15828/2075-8545-2022-14-1-53-61

- Zhernovoi F.E., Zhernovaya N.F., Snukaeva M.V. Effectiveness of opoka-containing causticized batches for glass containers. Glass and Ceramics (English Translation of Steklo i Keramika). 2015; 72(3): 83–85. https://doi.org/10.1007/s10717-015-9729-z

- Zhernovoi F.E., Zhernovaya N.F., Snukaeva M.V. Effectiveness of opoka-containing causticized batches for glass containers. Glass and Ceramics (English Translation of Steklo i Keramika). 2015; 72(3): 83–85. https://doi.org/10.1007/s10717-015-9729-z

- Kaz’Mina O.V., Vereshchagin V.I., Semukhin B.S., Abiyaka A.N. Low-temperature synthesis of granular glass from mixes based on silica-alumina-containing components for obtaining foam materials. Glass and Ceramics (English Translation of Steklo i Keramika). 2009; 66(9–10): 341–344. https://doi.org/10.1007/s10717-010-9193-8

- Yatsenko E.A., Smolii V.A., Yatsenko L.A., Gol’tsman N.S. Physicochemical Studies of Raw Materials from the Far East Russia for Synthesizing Foam Glass and Protective Enamel Coatings. Glass and Ceramics (English Translation of Steklo I Keramika). 2019; 76(5–6): 235–238. https://doi.org/10.1007/s10717-019-00172-9

- Suleimenov Z.T., Sagyndykov A.A., Moldamuratov Z.N., Bayaliyeva G. M., Alimbayeva Z.B. High-strength wall ceramics based on phosphorus slag and bentonite clay. Nanotechnologies in Construction. 2022; 14(1): 11–17. https://doi.org/10.15828/2075-8545-2022-14-1-11-17

- Yatsenko E.A., Smolii V.A., Klimova L.V., Gol’tsman B.M., Ryabova A.V., Golovko D.A., Chang C.C. Foam Glass Synthesis by the Hydrate Method Based on Different Natural Materials. Glass and Ceramics (English Translation of Steklo I Keramika). 2020; 77(3–4): 135–138. https://doi.org/10.1007/s10717-020-00256-x

- Kononenko O.A., Gelis V.M., Milyutin V.V. Incorporation of bottoms from nuclear power plants into a matrix based on Portland cement and silicic additives. Atomic Energy. 2011; 109(4): 278–284. https://doi.org/10.1007/s10512-011-9357-9

- Makarov D.V., Manakova N.K., Suvorova O.V. Production of Rock-Based Foam-Glass Materials (Review). Glass and Ceramics (English Translation of Steklo i Keramika). 2023; 79(9–10): 411–417. https://doi.org/10.1007/s10717-023-00522-8

- Durastanti C., Moretti L. Environmental impacts of cement production: A statistical analysis. Applied Sciences (Switzerland). 2020; 10(22): 1–23. https://doi.org/10.3390/app10228212

- Uwasu M., Hara K., Yabar H. World cement production and environmental implications. Environmental Development. 2014; 10(1): 36–47. https://doi.org/10.1016/j.envdev.2014.02.005

- Tautorat P., Lalin B., Schmidt T.S., Steffen B. Directions of innovation for the decarbonization of cement and steel production – A topic modeling-based analysis. Journal of Cleaner Production. 2023; 407. https://doi.org/10.1016/j.jclepro.2023.137055

- Obrist M.D., Kannan R., Schmidt T.J., Kober T. Decarbonization pathways of the Swiss cement industry towards net zero emissions. Journal of Cleaner Production. 2021; 288. https://doi.org/10.1016/j.jclepro.2020.125413

- Rumayor M., Fernández-González J., Domínguez-Ramos A., Irabien A. Deep Decarbonization of the Cement Sector: A Prospective Environmental Assessment of CO2 Recycling to Methanol. ACS Sustainable Chemistry and Engineering. 2022; 10(1): 267–278. https://doi.org/10.1021/acssuschemeng.1c06118

- Busch P., Kendall A., Murphy C.W., Miller S.A. Literature review on policies to mitigate GHG emissions for cement and concrete. Resources, Conservation and Recycling. 2022; Elsevier B.V. https://doi.org/10.1016/j.resconrec.2022.106278

- Wang Y., Yi H., Tang X., Wang Y., An H., Liu J. Historical trend and decarbonization pathway of China’s cement industry: A literature review. Science of the Total Environment. 2023; Elsevier B.V. https://doi.org/10.1016/j.scitotenv.2023.164580

- Moldamuratov Z.N., Ussenkulov Z.A., Yeskermessov Z.E., Shanshabayev N.A., Bapanova Z.Z., Nogaibekova M.T., Joldassov S.K. Experimental study of the effect of surfactants and water-cement ratio on abrasion resistance of hydraulic concretes. Rasayan Journal of Chemistry. 2023; 16(3): 1116–1126. https://doi.org/10.31788/RJC.2023.1638391

- Turakulov Z., Kamolov A., Turakulov A., Norkobilov A., Fallanza M. Assessment of the Decarbonization Pathways of the Cement Industry in Uzbekistan. Engineering Proceedings. 2023; 37(1). https://doi.org/10.3390/ECP2023-14639

- Carbone C., Ferrario D., Lanzini A., Stendardo S., Agostini A. Evaluating the Carbon Footprint of Cement Plants Integrated With the Calcium Looping CO2 Capture Process. Frontiers in Sustainability. 2022; 3. https://doi.org/10.3389/frsus.2022.809231

- Cormos A.M., Dragan S., Petrescu L., Sandu V., Cormos C.C. Techno-economic and environmental evaluations of decarbonized fossil-intensive industrial processes by reactive absorption and adsorption CO2 capture systems. Energies. 2020; 13(5). https://doi.org/10.3390/en13051268

- Kabdushev A.A., Agzamov F.A., Manapbayev B.Z., Moldamuratov Z.N. Microstructural analysis of strain-resistant cement designed for well construction. Nanotechnologies in Construction. 2023; 15(6): 564–573. https://doi.org/10.15828/2075-8545-2023-15-6-564-573

- Karlsson I., Rootzén J., Toktarova A., Odenberger M., Johnsson F., Göransson L. Roadmap for decarbonization of the building and construction industry-A supply chain analysis including primary production of steel and cement. Energies. 2020; 13(6). https://doi.org/10.3390/en13164136

- Manapbayev B., Alimbayev B., Amanbayev E., Kabdushev A., Moldamuratov Z. Study of internal corrosion on the turning angles in steel pipes. In E3S Web of Conferences. 2021; 225. https://doi.org/10.1051/e3sconf/202122501004

- Cormos C.C., Cormos A.M., Petrescu L., Dinca C. Decarbonization of fossil energy-intensive industrial processes using innovative calcium looping technology. Chemical Engineering Transactions. 2021; 86: 937–942. https://doi.org/10.3303/CET2186157

- Zhakipbayev B.Ye., Kan X.S., Kulmakhanova A.Sh., Kuntubayeva M.N. Low-temperature synthesis of glass phase through the use of opok matrices South Kazakhstan amorphous siliceous rocks in the production of container glass. VESTNIK KazNRTU. 2016; 6 (118): 486-491.