Эволюция технологии изготовления корпусов насосов турбонасосного агрегата жидкостного ракетного двигателя

Автор: Крушенко Генрих Гаврилович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 5 (57), 2014 года.

Бесплатный доступ

Описаны способы и средства, направленные на повышение качества корпусных деталей турбонасосного агрегата (ТНА) жидкостного ракетного двигателя, которые представляют собой детали, отливаемые из алюминиево-кремниевого сплава, наружная поверхность которых оформляется стенками литейной формы, а внутренняя - песчаным стержнем. При этом одной из проблем, связанных с литьем деталей из алюминиевых сплавов, в том числе и из алюминиево-кремниевых сплавов, является пористость, источником которой служит водород. Образующиеся в процессе кристаллизации металла поры ослабляют сечение отливок, что снижает их механические свойства и ухудшает эксплуатационные характеристики ТНА. Другим дефектом отливок из алюминиевых сплавов является наличие рассеянных или сосредоточенных пустот, что связано с недостатком питания жидким металлом затвердевающего сплава. Описаны мероприятия, направленные на предотвращение и устранение негативного влияния газовоусадочных дефектов в корпусных отливках ТНА, в результате реализации которых повысилось качество и уменьшилось количество забракованных корпусов: переводили получение отливок с литья в землю на литье в кокиль; на песчаных стержнях устанавливали «холодильники», которые усиливали теплоотвод от кристаллизующегося металла; рабочие поверхности кокиля покрывали специальным огнеупорным покрытием, что обеспечивало уменьшение теплоотвода и теплопередачу в направлении от нижней части кокиля к верхней; разработано устройство для охлаждения нижней части кокиля сжатым воздухом и нагрева верхней части электронагревателями; был создан температурный режима кокиля, обеспечивающий направленное затвердевание отливок корпуса.

Корпус турбонасосного агрегата, литье, повышение качества

Короткий адрес: https://sciup.org/148177349

IDR: 148177349 | УДК: 621.74

Текст научной статьи Эволюция технологии изготовления корпусов насосов турбонасосного агрегата жидкостного ракетного двигателя

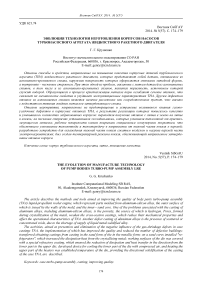

Введение. В жидкостных ракетных двигателях (ЖРД) подача необходимого количества компонентов топлива – горючего и окислителя – с заданным давлением в камеру сгорания осуществляется насосами, которые приводятся во вращение газовой турбиной. В совокупности насосы с газовой турбиной образуют единый энергетический узел – турбонасосный агрегат (ТНА) (рис. 1), который является одним из основных агрегатов ЖРД [1].

По своим характеристикам и, в частности, по удельной мощности ТНА значительно превосходят параметры энергетических машин авиационных и автомобильных двигателей или других энергетических установок наземной техники. Например, турбина ракетного двигателя РД170 имеет мощность ~ 270 000 л. с., что составляет более 30 % мощности Днепрогэс, построенной в 30-е годы XX века. При этом собственная масса ТНА этого двигателя равна ~ 1900 кг, а m отн (отношение массы в граммах к мощности в л. с.) = = 7 г/ л. с., тогда как m отн автомобильных двигателей внутреннего сгорания составляет 1500…2000 г/ л. с., воздушно-реактивных двигателей – 200…400 г/ л. с. [1].

По условиям эксплуатации комплектующие ТНА детали делятся на подвижные (вращающиеся), к которым, в частности, относится вал с расположенными на нем рабочими колесами (ротор), и неподвижные – корпуса, внутри которых располагается ротор (рис. 1) [2].

Вращающиеся детали ТНА работают в исключительно жестких динамических условиях – скорость вращения ротора достигает 60 000 об/мин, вибрация находится в диапазоне частот от 10 до 10 000 Гц, число включений – от 4 до 20 000, числа циклов термомеханического, вибрационного, аэрогидродинамиче-ского нагружения – от 10 до 109, скорость движения жидких компонентов топлива – до 200 м/с [3; 4]. Корпуса ТНА работают под высоким внутренним давлением, достигающим сотен атмосфер. Кроме того, они воспринимают и часть нагрузок, возникающих при вращении ротора. Мероприятия по повышению качества рабочих колес ТНА подробно описаны в работе [5]. В настоящей работе описаны способы и средства, направленные на повышение качества корпусных деталей ТНА, которые представляют собой отливку, наружная поверхность которой оформляется стенками литейной формы, а внутренняя – песчаным стержнем.

Для литья корпусов применяли доэвтектический алюминиево-кремниевый сплав, который характеризуются высокими технологическими и физикомеханическими характеристиками, гарантирующими надежность их работы в сложнонагруженных условиях эксплуатации [3]. При этом одной из проблем, связанных с литьем деталей из алюминиевых сплавов, в том числе и из алюминиево-кремниевых сплавов, является пористость (пустоты в теле отливок, форма которых близка к глобулярной) [6], источником которой служит водород [7], поглощаемый расплавом из атмосферы и водородосодержащих соединений (формовочная смесь, шихтовые материалы, рафинирующие средства, футеровка печных агрегатов и др.) [8].

Образующиеся в процессе кристаллизации поры ослабляют сечение отливок, что снижает их механические свойства [9] и ухудшает эксплуатационные характеристики, например, герметичность – важнейшую характеристику корпусов ТНА. Даже минимальные отличия плотности сплава оказывают достаточно ощутимое влияние на уровень механических свойств отливок, что было установлено, например, в работе [10] на доэвтектическом алюминиево-кремниевом сплаве АК9ч (8,0–10,5 % Si; 0,17–0,30 % Mg; 0,20–0,50 % Mn; ост. – Al) при плотности отливок (определяли методом гидростатического взвешивания) ρ = 2564 кг/м3, временном сопротивлении σ в = = 235 МПа, относительном удлинении δ = 5,0 %, тогда как при ρ = 2575 кг/м3 σ в повысилось до 260 МПа (на 10,4 %), а δ - до 5,6 % (на 12,0 %), а при ρ = = 2658 кг/м3 σ в повысилось до 275 МПа (на 17,0 %), а δ - до 8,2 % (на 64,0 %). При этом плотность повысилась только на 0,43 %.

Проблема пористости решается путем введения в расплав хлорсодержащих соединений, например, хлористого магния MnCl 2 , гексахлорэтана C 2 Cl 6 и др. [11; 12]. В результате взаимодействия этих соединений с водородом образуются пары^ HCl, которые улетучиваются из расплава. Существуют и другие средства и способы дегазации алюминиевых расплавов, такие, например, как продувка хлором или азотом [13], вакуумирование [14], обработка током [15], ультразвуком [16] и др. В данной работе дегазацию расплава производили гексахлорэтаном.

Рис. 1. ТНА ЖРД: корпус насоса горючего: 1 – подвод; 3 – отвод; корпус насоса окислителя: 2 – подвод; 4 – отвод [1]

Другим дефектом отливок из алюминиевых сплавов являются так называемые «усадочные» дефекты, присутствующие в виде рассеянных или сосредоточенных пустот, что связано с недостатком питания жидким металлом затвердевающего металла [17; 18]. При этом в усадочные пустоты может выделяться и присутствующий в жидком металле водород, образуя так называемые газово-усадочные пустоты [19].

Обеспечение надлежащего питания отливок производится разными способами, что можно проиллюстрировать на примере освоения литья корпусов ТНА из алюминиево-кремниевого сплава, близкого по составу к американскому сплаву А356 (6,3–7,3 % Si; 0,25–0,45 % Mg; 0,2 % Ti), который также характеризуется склонностью к образованию усадочных дефектов [18].

Технология литья корпусов ТНА в песчаноглинистые формы. На начальном этапе освоения корпуса ТНА отливали в песчано-глинистые формы, спецификой применения которых является медленный отвод тепла от кристаллизующегося металла, что нарушает правило направленного затвердевания металла и вызывает появление усадочных дефектов в тепловых узлах отливок в виде раковин и пористости. Выявление и возможное исправление таких дефектов особенно важно при использовании литых деталей в составе изделий, работающих в сложнонагружен-ных условиях эксплуатации. Одним из эффективных способов обнаружения дефектов является рентгенография [20]. Рентгеновским излучением можно просвечивать отливки с толщиной стенки в несколько десятков миллиметров. Прошедшее через деталь излучение попадает на фотопленку, засвечивая ее. Если в отливке имеется дефект, то излучение меньше поглощается в этом месте и, следовательно, сильнее засвечивает пленку, создавая на ней черное пятно, свидетельствующее о внутреннем дефекте.

С целью оценки соответствия качества корпусов требованиям технической документации их после выбивки стержней и отрезания литниково-питающей системы подвергали 100-процентному рентгенопрос-вечиванию [21]. При этом внутрь отливки помещается рентгеновская пленка, предварительно вложенная в пакет из непрозрачной для света черной бумаги, причем его располагают так, чтобы он полностью прилегал к внутренней стенке детали, что осуществляется с применением разных методов фиксирования. Просвечивание производилось с помощью промышленного рентгеновского острофокусного аппарата РУП-200. Режим просвечивания (длительность экспозиции и мощность излучения) подбирается в зависимости от толщины стенки отливки.

После просвечивания пленка проявляется и изучается на предмет наличия дефектов, фиксирующихся в виде темных пятен. Для уточнения места нахождения дефекта на то место отливки, где он обнаружен в виде темного пятна, с помощью пластилина прикрепляется свинцовая «метка» (крестик), и это место повторно просвечивается. Ввиду того, что рентгеновские лучи не проходят сквозь свинец, метка фиксируется на пленке в виде белого крестика. Иногда приходится выполнять эту операцию несколько раз. После уста- новления точных координат и контуров дефекта металл в этом месте вырубается на нужную глубину до плотного металла, место вырубки зачищается и производится его заварка по аналогичной технологии [22], затем деталь снова просвечивают с целью гарантии устранения дефекта.

Заварку вырубленных мест производили без подогрева отливок с применением аргонодуговой сварки плавящимися электродами, которые с целью получения мелкокристаллической (модифицированной) структуры отливали из этого же сплава в холодные чугунные изложницы, причем сечение электродов имело овальную форму (бóльшая ось – 10 мм, меньшая – 5 мм), что позволяло более точно формировать завариваемое место.

При заварке сквозных дефектов, а также дефектов, после удаления которых толщина стенки отливки не превышает 3 мм, применяли подкладки из материала отливки, а также из смеси песка с жидким стеклом. После заварки и удаления подкладок производили зачистку и подварку отливки с обратной стороны стенки. При отработке технологии измерялась электропроводимость заваренных мест и литого материала отливки с целью проверки адекватности химического состава наплавленного материла. Количество и площади допускаемых таким способом исправлений строго ограничиваются приемной документацией.

Затем отливки проходили весь цикл технологических операций как в литейном цехе (термическая обработка), так и в механических цехах (обработка резанием), после чего проходили испытания на герметичность, результаты которых являлись окончательным контролем для пропуска детали на сборку.

Аналогичная технология применяется для выявления и устранения литейных дефектов в кокильных отливках (рис. 2) корпуса коробки перемены передач (transmission case casting) автомобилей, производимых фирмой Nissan Casting Australia Pty Ltd. (NCAP) [23] из сплава системы Al–Si–Mg, близкого по составу к сплавам корпусов ТНА.

Рис. 2. Отливка корпуса коробки передач автомобиля фирмы Nissan Casting Australia Pty Ltd. (NCAP) [23]

Технология литья корпусов ТНА в металлическую форму. Однако ввиду достаточно больших трудозатрат по заварке дефектов корпусов, отливаемых в песчано-глинистые формы, а также относительно большого количества отливок с неисправимыми дефектами, было принято решение перевести их на литье в металлическую форму (кокиль) [24], для реализации чего был изготовлен механизированный кокиль с вертикальным разъемом полуформ с помощью гидравлики. При этом проектирование, изготовление кокиля и освоение по сути новой технологии, причем в сжатые строки, оказалось достаточно трудоемким мероприятием. Однако в результате стало возможным повысить качество отливок как за счет увеличения скорости охлаждения металла, что приводит к формированию мелкокристаллической структуры отливки и, как результат, получению отливок с более высокими механическими свойствами [25], так и за счет уменьшения брака по засорам формовочной смесью.

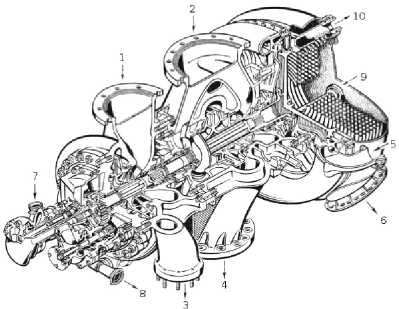

Рис. 3. Схема включения автомата регулирования температуры кокиля в цепь электронагревателя: 1 – термопара; 2 – пирометрический прибор; 3 – соленоид; 4 – сердечник соленоида; 5 – рычаг; 6 – шток; 7 – пружина; 8 – трубка подачи воздуха; ПП1 и ПП2 – плавкие предохранители; Р – рубильник; Тр – трансформатор; В – выключатель; К – катушка контактора; Н – электронагреватель [27]

Кроме того, изучение рентгеновских пленок позволило установить закономерности распределения усадочных дефектов в отливках, после чего с целью предупреждения их возникновения были выполнены приведенные ниже мероприятия:

– на песчаных стержнях, которые оформляют внутреннюю полость отливки, устанавливали так называемые «холодильники» – металлические пластины, повторяющие конфигурацию поверхности стенки, назначение которых заключается в усилении теплоотвода от кристаллизующегося металла;

– для покраски рабочих поверхностей кокиля применили хорошо себя зарекомендовавшую при литье из алюминиево-кремниевых сплавов деталей двигателей летательных аппаратов огнеупорную краску (оксид цинка ZnO – 5,76 %; диоксид титана TiO2 – 3,85 %; черный графит – 1,92 %; жидкое стекло Na2SiО3 – 11,54 %; вода – 76,9 %) [26] и способ ее нанесения с увеличением слоя от нижней к верхней части кокиля, что обеспечивало уменьшение теплоотвода и теплопередачи в направлении от нижней его части к верхней;

– с помощью принудительного охлаждения нижней части кокиля сжатым воздухом (схема устройства и принцип работы поясняется на рис. 3. [27]) и нагрева верхней части электронагревателями был создан температурный режима кокиля - от более низкой температуры в его нижней части к более высокой – в верхней.

Заключение. В результате выполнения ряда мероприятий, которые заключаются в замене песчаноглинистой формы на металлическую, установке на песчаный стержень «холодильников», окраске рабочей поверхности формы специальной огнеупорной краской и в применении охлаждения формы сжатым воздухом, было создано направленное затвердевание металла в форме при литье корпусов ТНА из алюми-ниево-кремниевого сплава, что привело к повышению качества и уменьшению количества забракованных деталей.

Список литературы Эволюция технологии изготовления корпусов насосов турбонасосного агрегата жидкостного ракетного двигателя

- Турбонасосные агрегаты ЖРД конструкции НПО «Энергомаш»/В. К. Иванов //Конверсия в машиностроении. 2006. № 1. С. 15-21.

- Технология производства жидкостных ракетных двигателей/В. А. Моисеев . М.: Изд-во МГТУ им. Н. Э. Баумана, 2008. 381 с.

- Прочность и ресурс ЖРД/Н. А. Махутов . М.: Наука, 2011. 525 с.

- Karimi H., Nassirharand A., Mohseni M. Modeling and simulation of a class of liquid propellant engine pressurization systems//Acta Astronautica. 2010. Vol. 66, iss. 3-4. P. 539-549.

- Крушенко Г. Г., Резанова М. В. Повышение качества рабочих колес и уменьшение припусков на обработку резанием вала ТНА ЖРД//Вестник БГТУ. 2014. № 21. С. 119-121.

- Ammar H. R., Samuel A. M., Samuel F. H. Porosity and the fatigue behavior of hypoeutectic and hypereutectic aluminum-silicon casting alloys//International Journal of Fatigue. 2008. Vol. 30, iss. 6. P.1024-1035.

- Чернега Д. Ф., Бялик О. M. Водород в литейных алюминиевых сплавах. Киев: Тэхшка, 1972. 148 с.

- On-line prediction of the melt hydrogen and casting porosity level in 319 aluminum alloy using thermal analysis/A. Mitrasinovic //Materials Science and Engineering: A. 2006. Vol. 428, iss. 1-2. P. 41-46.

- Porosity reduction and mechanical properties in die engine blocks/M. A. Irfan //Materials Science and Engineering: А. 2012. Vol. 535. P. 108-114.

- Влияние положения в форме литых испытательных образцов на механические свойства алюминиевых сплавов/З. А. Василенко //Проблемы прочности. 1992. № 1. С. 80-82.

- Крушенко Г. Г., Кузнецов А. Н., Гуревич В. А. Оценка рафинирующей способности флюсов//Цветная металлургия. 1973. № 6. С. 41-43.

- Influences of different degassing processes on refining effect and properties of 4004 Al alloy/Wang Liping //CHINA FOUNDRY Research & Development. 2013. Vol. 10, № 2. P. 104-107.

- Макаров Г. С. Рафинирование алюминиевых сплавов газами. М.: Металлургия, 1983. 120 с.

- Вакуумирование алюминиевых сплавов/М. Б. Альтман . М.: Металлургия, 1977. 240 с.

- Воздействие постоянного электрического тока на эффект модифицирования и свойства сплава АЛ2/Г. Г. Крушенко //Литейное производство. 1974. № 12. С. 17-18.

- Крушенко Г. Г., Иванов А. А. Виброимпульсная дегазация алюминиевых сплавов на примере сплава АЛ2//Известия вузов. Цветная металлургия. 1992. № 1-2. С. 146-148.

- Гуляев Б. Б. Теория литейных процессов. Л.: Машиностроение. 1976. 216 с.

- Simulation of unconstrained solidification of A3 56 aluminum alloy on distribution of micro/macro shrinkage/H. Bayani //Journal of Materials Research and Technology. 2014. Vol. 3, iss. 1. P. 55-70.

- Knipp E. Fehlererscheinungen an Gusstucken. Dusseldorf: Giesserei. Verlag GmbH, 1961. 273 s.

- Русаков А. А. Рентгенография металлов. М.: Атомиздат, 1977. 480 c.

- Крушенко Г. Г., Кашубский А. Н. Применение рентгенографии для выявления и заварки дефектов в отливках ответственного назначения из алюминиево-кремниевых сплавов//Ремонт, восстановление, модернизация. 2010. № 8. С. 47-49.

- Пат. 2109611 Российская Федерация. Способ заварки дефектов в отливках из алюминиевых сплавов/Шевелкин В. И., Шуляковский О. Б., Булатов В. П. 2002. Бюл. № 31.

- Effect of melt cleanliness on the formation of porosity defects in automotive aluminium high pressure die castings/C. Tian //Journal of Materials Processing Technology. 2002. Vol. 122, iss. 1. P. 82-93.

- Литье в кокиль/С. Л. Бураков . М.: Машиностроение. 1980. 415 с.

- Вейник А. И. Кокиль. Минск: Наука и техника. 1980. 352 с.

- А. с. № 126237 СССР. Защитная краска для кокиля/С. С. Писаревский, Б. Я. Соснин, Г. Г. Крушенко и др. 1960. Бюл. № 4.

- Крушенко Г. Г. Автоматическое регулирование охлаждения литейной металлической формы//Проблемы машиностроения и автоматизации. 2008. № 4. С. 105-106.