К оценке экономического эффекта от повышения долговечности подшипников качения в рабочих машинах

Автор: Либерман Я.Л., Боярских Ю.Д., Горбунова Л.Н.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 11, 2013 года.

Бесплатный доступ

В статье приведена оценка экономического эффекта от повышения долговечности подшипников качения в рабочих машинах, которая позволяет производить сравнительный анализ применяемых мер в целях повышения качества подшипников и выбирать из них наиболее результативные.

Подшипник, долговечность, экономический эффект

Короткий адрес: https://sciup.org/14082797

IDR: 14082797 | УДК: 330.341.42

Текст научной статьи К оценке экономического эффекта от повышения долговечности подшипников качения в рабочих машинах

Введение . Как известно, при эксплуатации рабочих машин различного, в том числе сельскохозяйственного назначения, зачастую выходят из строя подшипниковые узлы, что влечет за собой значительные экономические потери, обусловленные простоями и необходимостью внеплановых ремонтов машин. Для сокращения указанных потерь принимают разные меры, однако эффективность их неодинакова.

Цель исследований. Оценка экономического эффекта от повышения долговечности подшипников качения, которая позволила бы проводить сравнительный анализ упомянутых мер и выбирать из них наиболее результативные.

Задачи исследований. Определение финансовых затрат и экономических потерь от ремонта подшипников качения; анализ влияния на экономический эффект различных мер по повышению долговечности подшипников качения.

Методика и результаты исследований . Для выполнения указанного расчета обратимся вначале к определению финансовых затрат и экономических потерь от одного ремонта подшипникового узла некоторой машины. Очевидно, что они могут быть представлены как

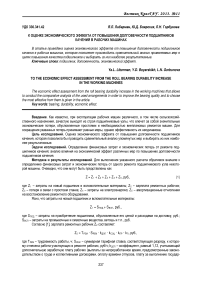

Z = Z 1 + Z 2 + Z 3 + Z 4 + Z 5 , руб., (1)

где Z 1 – затраты на новый подшипник и вспомогательные материалы; Z 2 – зарплата ремонтных рабочих; Z 3 – потери в связи с простоем станка; Z 4 – затраты на электроэнергию; Z 5 – амортизационные отчисления на восстановление ремонтного оборудования.

Ясно, что затраты на новый подшипник и вспомогательные материалы:

Z1 = SПОД + SВСП, руб., где SПОД – затраты на приобретение подшипника, обусловленные его ценой и расходами на доставку, руб.; SВСП – затраты на промывочные и смазочные вещества, ветошь и т.п., руб.

Согласно [1], зарплата ремонтных рабочих Z 2 составляет:

Z2 = TPEM · SPEM · kДОП · kСОЦ · kПР · kП, руб., где ТРЕМ – трудоемкость работы, ч; SРЕМ – суммарная тарифная ставка, соответствующая разряду, к которому отнесена работа участвующих в ремонте рабочих, руб/ч; kДОП – коэффициент, равный 1,12, учитывающий дополнительную заработную плату рабочих (выплаты за непроработанное время, предусмотренные законодательством о труде и коллективными договорами, оплату времени отпусков, плату за выполнение государ- ственных и общественных обязанностей и т. п.); kСОЦ – коэффициент, равный 1,36, учитывающий единый социальный налог; kПР – коэффициент, равный 1,12, учитывающий премию за работу по технически обоснованным нормам; kП – поясной коэффициент (для Урала, например, равный 1,15).

Потери в связи с простоем станка Z 3 можно рассчитать как:

Z3 = TПР [(D/NBP) + SОПР], где TПP – время простоя станка по причине ремонта, ч; D – доход предприятия от продажи одного изделия, произведенного на станке, руб.; NBP – норма времени обработки одного изделия, ч; SОПР – суммарная часовая зарплата основных производственных рабочих, эксплуатирующих машину:

SОПP = 2 · SOP/3, где SОР – суммарная тарифная ставка основных рабочих, соответствующая разряду, к которому отнесена работа, руб/ч.

Затраты на электроэнергию Z 4 нетрудно определить в соответствии с [2] как

Z4 = TОБ · МОБ · SЭ · КС, руб., где ТОБ – время использования ремонтного оборудования, питающегося электроэнергией в период одного ремонта, ч; МОБ – мощность этого оборудования, кВт; SЭ – тариф на электроэнергию, руб/(кВт·ч); КС – коэффициент спроса мощности, равный отношению мощности электрических приемников к установленной мощности (он обычно равен 0,7).

Что касается амортизационных отчислений на восстановление ремонтного оборудования, то их легко вычислить как

Z5 = TОБ · Na · SОБ/100, руб., где SОБ – балансовая стоимость ремонтного оборудования, руб.; Na – часовая норма амортизации, %, равная

Na = (1/ТСЛ) · 100, где ТСЛ – срок службы ремонтного оборудования, ч.

Зная Z, можно далее рассчитать затраты Q на ремонты за весь срок службы R машины, однако для этого нужно предварительно определить количество ремонтов q подшипникового узла за этот срок:

q = R/L, (2)

где L – интервал между внеплановыми ремонтами.

Интервал L правомерно рассматривать как долговечность подшипника, его расчетный ресурс, который согласно [3] может быть найден по формуле

L = (106/60 · n) (C/P)m, (3)

где С – динамическая грузоподъемность подшипника, Н; Р – эквивалентная нагрузка на подшипник, Н; n – частота вращения кольца подшипника, мин–1; m – показатель степени кривой усталости подшипника, равный 3 для шарикоподшипников, 3,3 – для роликоподшипников.

Эквивалентная нагрузка Р на подшипник в соответствии с [3] рассчитывается как

Р = Кб · КТ (Х · V · Fr + Y · Fa), руб., где Кб – коэффициент безопасности (он равен 1 при спокойной нагрузке без толчков, 1,0–1,2 – при легких толчках, кратковременных перегрузках до 125 % от номинальной нагрузки и 1,3–1,5 – при умеренных толчках, вибрации, кратковременных перегрузках до 150 % от номинальной нагрузки); КТ – температурный ко- эффициент, равный 1 при температуре подшипника tПОД < 105оС и (108 + 0,4tПОД)/150 при tПОД = 105–250 оС; Х – коэффициент радиальной нагрузки; V – коэффициент вращения, равный 1 при вращении внутреннего кольца относительно направления нагрузки, 1,2 – при вращении наружного кольца; Y – коэффициент осевой нагрузки; Fr и Fa – соответственно радиальная и осевая нагрузки, действующие на подшипник, Н.

Коэффициенты Х и Y зависят от типа подшипника и характера его нагружения. Для подшипников с короткими цилиндрическими роликами принимают Х = 1 и Y = 0. Для упорных подшипников принимают Х = 0 и Y = 1. Для радиально-упорных шариковых однорядных подшипников значения коэффициентов определяются в зависимости от отношения F a /(V · F r ) – параметра осевого нагружения е .

Для шариковых радиальных однорядных подшипников [3]:

е = 0,518 (Fa/C0)0,24 и Х = 0,56, где С0 – статическая грузоподъемность подшипника, Н;

для шариковых радиально-упорных подшипников типа 36000 [3]:

е = 0,574 (F r /C 0 )0,215 и Х = 0,46;

для подшипников типа 46000 [3]:

e = 0,68 и Х = 0,41;

для подшипников типа 66000 [3]:

e = 0,99 и Х = 0,36.

Если F a /(V · F r ) ≤ е, то осевая нагрузка не влияет на долговечность этих подшипников и при расчете принимают X = 1 и Y = 0.

При F a /(V · F r ) > е, полагают Х = 0,44, а Y = (1 – X)/e. Учитывая это, а также используя выражения (1)–(3), можно получить формулу расчета Q для разных типов подшипников и различных условий их эксплуатации:

Q = q · Z = [60 · n · R · Z · K б m K T m (Х · V · F r + Y · F a )m]/(106 · Сm). (4)

Применяя различные методы повышения долговечности подшипников, можно создать экономический эффект ΔQ, влияя практически на все величины, входящие в выражение (4). Так, например, повышение качества подшипников обусловливает увеличение их динамической грузоподъемности С, изменение условий эксплуатации влечет за собой уменьшение нагрузок F r и F a , коэффициента безопасности K б и иногда частоты вращения n, а применение прогрессивных средств охлаждения подшипников снижает температуру t ПОД и уменьшает K T .

Изменение перечисленных величин соответственно на ΔC, ΔF r , ΔF a , Δn, ΔK б или ΔK T обеспечивает изменение Q на ΔQ, которое в общем случае можно вычислить через частные производные как

ΔQ = (∂Q/∂C) · ΔC + (∂Q/∂F r ) ΔF r + (∂Q/∂F a ) ΔF a +

+ (∂Q/∂n) Δn + (ΔQ/ΔK б ) ΔK б + (∂Q/∂K T ) · ΔK T . (5)

Некоторые из этих производных найти легко:

∂Q/∂C= – [60 · n · m · R · Z · K б m K T m (Х · V · F r + Y · F a )m]/(106 · Сm + 1); (6)

∂Q/∂n = [60 · R · Z · K б 1 K T m (Х · V · F r + Y · F a )m]/(106 · Сm);

ΔQ/ΔK б = [60 · n · m · R · Z · K б m – 1 · K T m (Х · V · F r + Y · F a )m]/(106 · Сm);

∂Q/∂K T = [60 · n · m · R · Z · K б m · K T m – 1 (Х · V · F r + Y · F a )m]/(106 · Сm).

Что касается производных Q по F r и F a , то их найти несколько сложнее. В принципе для этого следует выражение (X · V · F r + Y · F a )m разложить в ряд, а затем продифференцировать его члены по F r и F a . Однако формулы, полученные подобным образом, оказываются весьма громоздкими. Поэтому, принимая во внимание, что F r и F a обычно изменяются совместно, отыскание величин

(∂Q/∂Fr) ΔFr и (∂Q/∂Fa) ΔFa, входящих в выражение (5), удобнее производить не по отдельности, а в сумме, причем не через производные, а через разность затрат Q при старых Fr1 и Fa1 и новых Fr2 и Fa2 значениях Fr и Fa как

ΔQ F = 60 · n · R · Z · K б m K T m [(Х · V · F r2 + Y · F a2 )m – (Х · V · F r1 + Y · F a1 )m]/(106 · Сm). (7)

Выражение (5) в таком случае окончательно примет вид:

ΔQ = ΔQ F + (∂Q/∂C) · ΔC + (∂Q/∂n) Δn + (ΔQ/ΔK б ) ΔK б + (∂Q/∂K T ) · ΔK T . (8)

Рассчитав первоначальные затраты на ремонты через первоначальные значения величин, входящих в (1), и определив, какие приращения переменных в (8) даёт тот или иной метод повышения долговечности интересующих нас подшипников, с помощью формул (6) и (7) по формуле (8) можно затем вычислить ΔQ, соответствующие каждому методу или их совокупностям и сравнить их друг с другом. Разумеется, что при сравнении следует учитывать и затраты Z M на реализацию применяемых методов. Таким образом, окончательно искомый экономический эффект определится как

ΔQОК = ΔQ – ZM = ΔQ – ZM1 –ZM2, руб., где ZM1 – единовременные затраты; ZM2 – эксплуатационные затраты на реализацию метода за весь период его применения.

Проиллюстрируем использование предлагаемой методики примером. Пусть имеется станок с ЧПУ, у которого передняя опора шпиндельного узла построена на однорядном шариковом радиально-упорном подшипнике марки 46205. Динамическая грузоподъемность такого подшипника согласно [2] равна 71,8 кН. Подшипник работает в довольно тяжелых условиях: нагрузки F r и F a на него равны соответственно 8,0 и 3,1 кН; на подшипник действуют вибрации, обусловливающие К б = 1,4; его наружное кольцо вращается с частотой 5000 об/мин. Температура подшипника 180оС, что соответствует температурному коэффициенту К Т = 1,2. Срок службы машины 20 лет.

Найдем затраты Z на один ремонт подшипникового узла. Затраты на новый подшипник и вспомогательные материалы:

Z 1 = 550 + 50 + 600 руб.

Полагая, что продолжительность одного ремонта Т РЕМ = 1 ч, ремонт выполняется двумя слесарями 5 разряда, для которых S PЕМ = 75,6 руб/ч [4], вычислим зарплату рабочих:

Z 2 = 1 · 75,6 · 1,12 · 1,3 · 1,2 · 1,15 = 151,9 руб.

Если считать, что машина обслуживается оператором-наладчиком 6 разряда, то при тарифной ставке 1 разряда 66,5 руб/ч и межтарифном коэффициенте 4,88 суммарная часовая зарплата составит:

S ОПP = 2 · 66,5 · 4,88/3 = 216,3 руб.

Допустим далее, что доход от изготовления на рассматриваемой машине одной детали D = 285 руб., а норма времени на ее изготовление N ПP = 0,25 ч.

Тогда

Z 3 = 1 · [(285/0,25) + 216,3] = 1356,3 руб.

Используя при ремонте в течение 0,2 ч гайковёрт мощностью М ГВ = 0,08 кВт и в течение 0,3 ч таль мощностью М ГВ = 0,25 кВт, при тарифе на электрическую энергию S Э = 2,5 руб/(кВт · ч) получим:

Z 4 = 0,2 · 0,08 · 0,7 · 2,5 + 0,3 · 0,25 · 0,7 · 2,5 = 0,2 руб.

Если срок службы гайковерта 5 лет, а тали 15 лет, то амортизационные отчисления на восстановление ремонтного оборудования составят:

Z 5 = [(5000 · 0,05)/46200] + [(20000 · 0,25)/138600] = 0,04 руб.

В результате

Z = 600 + 151,9 + 1356,3 + 0,2 + 0,04 = 2108,4 руб.

При реальном расчете Z 4 и Z 5 ввиду их малости можно опустить, однако здесь мы их оставляем, поскольку иллюстрируем методику.

Предположим, что для повышения долговечности машина снабжена системой термостабилизации подшипникового узла, обеспечивающей интенсивную смазку подшипников не маслом, а масляным туманом. Такая система имеет первоначальную стоимость Z M1 = 45000 руб., а годовые эксплуатационные затраты на неё составляют Z M2 = 5000 руб. Из экспериментов известно, что подобная система позволяет снизить температуру подшипника до 100оС, что соответствует K T = 1 и ΔK T = 0,2. Величины ΔC, Δn и прочие при этом будут равны нулю, поскольку применённая система термостабилизации ни на какие параметры, входящие в (6) и (7), кроме К Т , не влияет.

По формуле (6) найдём

∂Q/∂K T = [60 · 5000 · 3 · 175200 · 2108,4 · 1,4З · 1 (0,41 · 1 · 8 + 0,87 · 3,1)3]/(106 · 71,83) = 526247,6 руб.

и далее

ΔQ = 526247,6 · 0,2 = 105249,5 руб.

Учитывая это, получим искомый экономический эффект:

ΔQ ОК = 105249,5 – 45000 – 5000 = 55249,5 руб.

Допустим теперь, что система термостабилизации применяется совместно с улучшением условий эксплуатации машины. В частности, при её работе исключаются вибрации, что влечёт за собой уменьшение К б на ΔК б = 0,4. При этом затраты на уменьшение К б пренебрежимо малы.

Тогда по формуле (6) получим:

∂Q/∂K б = [60 · 5000 · 3 · 175200 · 2108,4 · 1 · 1 (0,41 · 1 · 8 + 0,87 · 3,1)3]/(106 · 71,83) = 191781,2 руб.

и

-

105249,5 + 191781,2 · 0,4 = 181962 руб.,

а экономический эффект будет равен:

ΔQ ОК = 181962 – 45000 – 5000 = 131962 руб.

Подобный расчёт можно выполнить при использовании и иных методов повышения долговечности подшипников. Однако перед ним, определяя ΔQ, необходимо учитывать, что параметры Δn, ΔQ F и другие в выражении (8) могут быть взаимозависимыми. Это может потребовать предварительного экспериментального установления их взаимосвязей. Тем не менее, зная эти взаимосвязи, исходные данные для рассмотренного экономического расчета можно подготовить более точно.

Выводы

Оценка экономического эффекта от повышения долговечности подшипников качения различными методами, например, повышение качества подшипников, использование прогрессивных средств их охлаждения, изменение условий эксплуатации станков, уменьшение вибраций и других позволяет выбирать из них наиболее результативные.