К оценке контактно-усталостной долговечности химико-термоупрочненных зубчатых колес

Автор: Онишков Николай Петрович, Короткин Виктор Ильич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Механика

Статья в выпуске: 3 (90) т.17, 2017 года.

Бесплатный доступ

Введение. Статья посвящена уточнению прочностных характеристик диффузионного слоя цементованных (Ц) и нитроцементованных (Нц) эвольвентных зубчатых колес. Регламентируемые ГОСТ 21354-87 зависимости предела контактной выносливости стальных деталей от твердости в области ограниченной (до 10-12 млн циклов) долговечности завышены.Цель работы - определить максимально допустимый уровень нагрузки эвольвентных зубчатых передач в условиях действия альтернативных форм отказа и область корректного применения рекомендаций ГОСТ 21354-87. Материалы и методы. В поверхностно упрочненных деталях протекают одновременно глубинные и поверхностные процессы контактного разрушения с принципиально различными механизмами контактно-усталостной долговечности. Лидирующий вид разрушения определяется комплексом факторов, основные из которых - уровень напряженности и свойства приповерхностных слоев материала. Нагрузочная способность диффузионного слоя исследована на основе экспериментальных данных по методике оценки прочности структурно неоднородного материала с использованием обобщенного критерия предельного состояния Писаренко - Лебедева. Результаты исследования. Учет влияния пластических свойств материала и его изменения в пределах диффузионного слоя позволил существенно повысить достоверность прогнозирования уровня нагрузочной способности цементованных и нитроцементованных зубчатых передач по контактной прочности. Подтверждено наличие порогового значения твердости рабочей поверхности зубьев колес на уровне 60-61 единиц по Роквеллу, превышение которого ведет к снижению контактно-усталостной долговечности. Приведена оценка влияния параметра пластичности на уровень нагрузочной способности и варьирование величины этого параметра при различных видах химико-термической обработки (ХТО). В области ограниченной долговечности опережающими являются глубинные контактные разрушения. И пределы контактно-усталостной долговечности по показаниям поверхностного выкрашивания должны быть ориентированы на допускаемое нормальное контактное глубинное напряжение. Обсуждение и заключение. С экспериментальными данными полученные результаты качественно согласуются, но в ряде случаев несколько превышают их. Необходимы исследования по величине параметра пластичности и его изменению в зависимости от химического состава стали и вида ХТО. Но уже на данном этапе полученные результаты могут быть использованы при проектировании тяжело нагруженных поверхностно упрочненных зубчатых передач при назначении твердости поверхности и толщины диффузионного слоя. Область применения - передачи бортовых редукторов тракторов, нефтедобывающих станков-качалок, горнодобывающего и подъемно-транспортного оборудования.

Убчатая передача, контактная прочность, химико-термическая обработка, конкурирующие виды отказов, упрочненный слой, твердость, критерии прочности

Короткий адрес: https://sciup.org/14250300

IDR: 14250300 | УДК: 621.833 | DOI: 10.23947/1992-5980-2017-17-3-5-13

Текст научной статьи К оценке контактно-усталостной долговечности химико-термоупрочненных зубчатых колес

Введение. Несмотря на многолетние исследования, проблема контактно-усталостной долговечности элементов машин и механического оборудования не теряет актуальности. Методы ее прогнозирования довольно условны, а результаты противоречивы.

В настоящее время в инженерной практике используются кусочно-линейные зависимости предела контактной выносливости стальных деталей от твердости: σ H lim = 23 H HRC по ГОСТ 21354-87 [1] или σ H lim = 2,3 H HB по

ИСО 6336 [2]. Эти зависимости соответствуют усредненным значениям пределов контактной выносливости. Однако рекомендации [1] для случаев цементации и нитроцементации распространены на интервал твердостей 56–65 H HRC . Между тем ряд нормативов ограничивают весьма высокие весовые коэффициенты влияния твердости уровнем 58– 60 H HRC , указывая, что превышение этого уровня дает противоречивые результаты. Кроме того, в области ограниченной долговечности рекомендации [1] представляются неоправданно завышенными. Так, при числе циклов нагружения N = 10 7 и твердости 60 H HRC предел контактной выносливости σ H lim = 2100 МПа. При этом даже эвольвентные передачи со шлифованными зубьями, работающие в благоприятном упругогидродинамическом режиме смазки, поражаются прогрессирующим питтингом при напряжениях σ H > 1500–1600 МПа уже на ранних стадиях эксплуатации. Однако опережающими могут явиться альтернативные виды отказа [3, 4].

Исследования последних лет показали необходимость корректировки стандарта — в частности, снижения σHlim в области длительной прочности [5], аналогичной представленной в стандарте ISO 6336 [2]. Верхний предел твердости зубьев ограничен уровнем 62–63 HHRC [2, 6] по причине опасности хрупкого разрушения, однако прогно- зирование этого вида отказа пока носит преимущественно качественный характер. Уточнение количественных оценок прочности связано с учетом пластических свойств материала и их изменением при термической и химикотермической обработке (ХТО). Такой подход был использован в работах [7, 8], продолжением которых является настоящая статья.

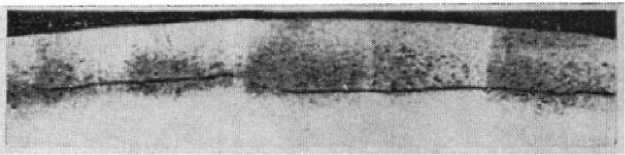

Постановка задачи. Основным видом контактных повреждений эвольвентных зубьев считается усталостное выкрашивание их рабочих поверхностей, т. н. питтинг (рис. 1).

Рис. 1. Типичный вид поверхностного выкрашивания (питтинга)

Fig. 1. Typical appearance of surface pitting

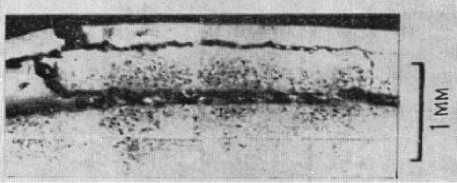

Но поскольку максимальные эквивалентные напряжения локализованы на определенной глубине, то при высоких контактных напряжениях, особенно при поверхностном упрочнении деталей, возможно опережающее развитие подповерхностных дефектов — глубинных контактных разрушений (ГКР, рис. 2) как в упрочненном слое, так и в области перехода к неупрочненной сердцевине, т. е. отрыв слоя.

b )

Рис. 2. Глубинные контактные разрушения, поперечные микрошлифы [9]: в эффективной зоне ( а ); на двух уровнях (в эффективной зоне и в подслое) ( b )

Fig. 2. Deep contact fracture, transverse microsections [9]: in effective zone (a);

at two levels (in effective zone and in sub-layer) (b)

И глубинные, и поверхностные процессы протекают одновременно, но механизмы контактно-усталостной долговечности этих процессов принципиально различны, и лидирующий вид разрушения определяется комплексом факторов, основные из которых — уровень напряженности и свойства приповерхностных слоев материала.

Цель работы — определить максимально допустимый уровень нагрузки эвольвентных зубчатых передач в условиях действия альтернативных форм отказа и область корректного применения рекомендаций [1]. Объект исследования — зубчатые колеса и модели (ролики), упрочненные ХТО. Аппарат исследования — методика оценки прочности структурно неоднородного материала на базе обобщенного критерия предельного состояния Писаренко — Лебедева [10].

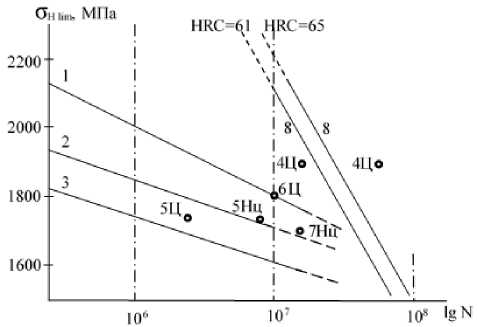

Нагрузочная способность в области ограниченной долговечности деталей, упрочненных ХТО. На графиках (рис. 3) приведены экспериментальные данные по контактно-усталостной долговечности цементованных и нитроцементованных деталей (зубчатых шестерен и роликов).

Рис. 3. Контактно-усталостная долговечность цементованных (Ц) и нитроцементованных (Нц) зубчатых шестерен и роликов: 1, 2, 3 — ролики CD-30, CC-60 и CD-60 соответственно, Ц — ГКР [9]; 4 — шестерни модуля m = 4,0 мм, Ц — ГКР, питтинг [3];

5 — шестерня m = 6,5 мм, сталь 20ХН3А, Ц — ГКР, Нц — питтинг [11]; 6 — шестерня m = 6,0 мм, сталь 20ХН3А, Ц — ГКР;

7 — шестерня m = 6,0 мм, сталь 20ХН3А, Нц — питтинг [12]; 8 — легированные Ц и Нц эвольвентные шестерни по пределу контактной выносливости при твердости рабочих поверхностей зубьев 61 и 65 HRC на базе N = 10 7 циклов [1]

Механика

Fig. 3. Contact fatigue life of carburized (C) and nitro-carburized (NC) gears and rollers: 1, 2, 3 – rollers CD-30, CC-60 and CD-60, respectively, Ц – DCF [9]; 4 – modular gears m = 4.0 mm, Ц - ГКР, pitting [3]; 5 – gear m = 6.5 mm, steel 20ХН3А, Ц - DCF, Нц - pitting [11]; 6 – gear m = 6.0 mm, steel 20ХН3А, Ц - DCF; 7 – gear m = 6.0 mm, steel 20ХН3А, Нц - pitting [12]; 8 – doped involute gears C and

NC in contact endurance limit at teeth face hardness of 61 and 65 HRC based on N = 107 cycles [1]

Здесь 1, 2, 3 — ролики из хромомолибденовой стали [9]: 1 — ролики CD-30 диаметром D = 30 мм с твердостью поверхности H 0 = 795 HV , эффективной глубиной упрочнения (до твердости 550 HV) h e = 1,08 мм; 2 — ролики CC-60, D = 60 мм, H 0 = 838 HV , h e = 2,30 мм; 3 — ролики CD-60, D = 60 мм, H 0 = 850 HV , h e = 1,37 мм. Твердость H сердцевины у всех образцов около 260 HV .

Для роликов CD-30 и CС-60 при действующих напряжениях σ H = 1717–2158 МПа и расчетной полуширине площадки контакта b H < 0,28 мм (CD-30) и b H < 0,58 мм (СС-60) причиной выхода образцов из строя явились глубинные контактные разрушения на глубинах h = 0,10–0,39 мм. При этом твердость слоя в данном интервале изменялась от 790 HV до 760 HV CD-30. Твердость слоя в интервале h = 0,16–0,72 мм изменялась от 835 HV до 810 HV (CC-60). Отношение h te / b H > 3 гарантировало, что недостаточная прочность подслоя не оказывает негативное влияние на уровень нагрузочной способности детали, т. е. отказ явился следствием исчерпания несущей способности собственно упрочненного слоя. Прочность образцов CВ-60 была существенно ниже вследствие слабости подслоя и возникновения очагов разрушения на двух уровнях — в эффективной и переходной зонах.

Точного соотношения чисел твердости по Виккерсу и по другим шкалам не существует, приближенно 760– 800 HV ~ 61-62 HRC . При числе циклов нагружения N = 10 7 и H 0 = 61 HRCэ с H lim = 23 H HRCa • ZN МПа. Принимая рекомендуемые [1] для данного уровня твердости коэффициент долговечности Z N = 1,513, коэффициент запаса прочности S H min = 1,2, коэффициент шероховатости Z R = 1,0 (шлифование) и коэффициент окружной скорости Z v = 1,0, получаем с HP = 23 H HRC Z N Z R Z v I S H min ~ 1790 МПа. Это практически совпадает с пределом контактной выносливости по критерию глубинной контактной прочности. Однако если по критерию глубинной контактной прочности имеем напряжения разрушения, то по критерию поверхностной — допускаемые σ HP , т. е. не вызывающие опасной контактной усталости материала.

Очевидно, в области ограниченной долговечности при N ≤ (1…2)10 7 циклов лимитирующими являются преимущественно ГКР. Расчеты показали, что при качественном выполнении ХТО область с минимальным коэффициентом запаса прочности по критерию ГКР соответствует глубине слоя h = 0,8–0,9 b H . Однако при относительно незначительном снижении твердости (несколько десятков единиц по Виккерсу) область ГКР распространяется на глубину до h = 1,3–1,5 b H , где действующие эквивалентные напряжения по любым критериям существенно ниже. А так как развитие первичной трещины происходит в направлении менее энергоемкого интеркристаллитного разрушения, т. е. к поверхности, то указанные глубины также должны рассматриваться как потенциально опасные. На базе N = 10 7 циклов σ H lim при цементации находится в пределах 1800–1700 МПа (рис. 3).

Заслуживает внимания факт снижения прочности образцов CC-60 по сравнению с CD-30 при повышенной на расчетных глубинах твердости слоя 820–835 HV у образцов CC-60 и 760–790 HV у образцов CD-30, хотя логично было бы ожидать противоположное.

Анализ прочностных характеристик диффузионного слоя. Общепризнано, что повышение твердости определяет и повышение контактной прочности стальных деталей. Для сталей с твердостью Н< 450–500 НВ имеет место близкая к линейной зависимость предела прочности при растяжении σ ≈ 0,34 H HB (предел прочности при сжатии σ для пластичных сталей не определяется), а условные пределы текучести σ 0,2 и σ 0,2 принимаются равными. Однако дальнейшее повышение твердости ведет к нарушению этих соотношений — отчетливо проявляются различия в пределах прочности при растяжении и сжатии: с > сб+ ,с0 2+ ^ сб+,с0 2 << сб .

Разрушение будет хрупким или смешанным в зависимости от жесткости нагружения. Роль сдвиговых напряжений в процессе разрушения с ростом хрупкости материала снижается, что наблюдается у подшипниковых и инструментальных сталей после закалки, а твердость уже не является достаточным показателем прочности материала. Так, были испытаны нешлифованные передачи трактора ДТ-75 [11] с межцентровым расстоянием aw = 276,25 мм, модулем m = 6,5 мм, числами зубьев z1 = 13, z2 = 65. При расчетных напряжениях σH = 1750 МПа, числе оборотов шестерни n1 = 220 мин–1 цементованные передачи выходили из строя после 200 часов по причине ГКР, распространяющихся на глубину до 1,4 мм. Такие же передачи, но нитроцементованные на указанных глубинах даже при меньшей твердости выходили из строя по причине питтинга при наработке свыше 700 часов. Это связывают с повышенной (вследствие меньшего размера аустенитного зерна) пластичностью нитроцементованных слоев по сравнению с цементованными.

В общем случае прочность материала определяется его способностью сопротивляться как касательным, так и нормальным напряжениям. В условиях значительной структурной неоднородности диффузионного слоя наиболее эффективным оказалось использование критерия предельного состояния Писаренко — Лебедева для структурно неоднородного материала [10, 13]. Применительно к контактным задачам действующие о e и допускаемые оНКРе эквивалентные напряжения для ГКР определялись по формулам:

о e = ХО+ (1 - ^ А +°),Т1 < о нкре , (1)

о НКРе = х(х - 0,11128) H HV Z NK K 1 K 2 K 3 K 4 K 5 , (2)

где х = о е + / о e_ — параметр пластичности материала, учитывающий степень участия сдвиговых деформаций в микроразрушении; о е + ,о e_ — напряжения отказа (разрушения) материала при одноосном растяжении и сжатии соответственно; А — параметр дефектности, для закаленных сталей А = 0,7-0,8; Z NK = (10 7 / N EK ) 1/ m — коэффициент долговечности; K 1 - K 5 — коэффициенты, учитывающие характер контактирования, количество потенциально опасных зон, влияние касательной нагрузки, качество материала и ХТО, разброс свойств материала в слое [10].

Повышение твердости определяет повышение контактной прочности стальных деталей. Но одновременно имеет место снижение пластических свойств материала с противоположной тенденцией. Следовательно, существует некоторое пороговое значение твердости стали, за которым дальнейшее ее повышение будет давать отрицательный эффект. Например, долговечность подшипников качения снижалась при повышении твердости свыше 64– 65 НRC э [14]. Это особенно важно для оценки нагрузочной способности диффузионного слоя с его резкой структурной и, следовательно, прочностной неоднородностью.

В пределах упрочненного слоя происходит изменение структур от заэвтектоидных в приповерхностной зоне к доэвтектоидным — в переходной. В соответствии с этим свойства упрочненного слоя принимались аналогичными свойствам закаленных сталей близкого химсостава: высокоуглеродистых для эффективной зоны, среднеуглеродистых конструкционных — для переходной [15]. Сердцевина детали сохраняет свойства термоулучшенной стали. В рамках предложенной модели изменение этих свойств учитывается изменением параметра пластичности. Обработка доступных экспериментальных данных, сводка которых приведена в [10], позволила (естественно, в первом приближении) принять х = 1 для термоулучшенных сталей и х = 0,6-0,7 при Н= 62-64 HRСэ для качественных легированных инструментальных и подшипниковых сталей. При закалке конструкционных углеродистых сталей возможно снижение параметра х до 0,45-0,55.

Влияние параметра х на прочность весьма существенно. Так, для стали ШХ-15 при твердости 60-62 HRCэ и х = 0,6 в условиях плоской деформации глубина залегания максимальных эквивалентных напряжений по критерию Писаренко — Лебедева увеличилась на 15 % (по сравнению с критерием Мизеса). Зона повышенной относительной напряженности, выражаемой отношением текущего эквивалентного напряжения к максимальному о e / о e max > 0,95, распространилась вдоль центральной оси в интервале h = 0,75–1,15 b H , а по критерию Мизеса — в интервале h = 0,50– 0,95 b H .

Повышение твердости в зоне повышенной относительной напряженности, например на глубине h = 1,0 b H , с 750 HV до 825 HV (CD-30 и СС-60 [9]) привело не к росту нагрузочной способности, а к снижению приблизительно на 4 %, что вполне соответствует результатам экспериментов.

Механика

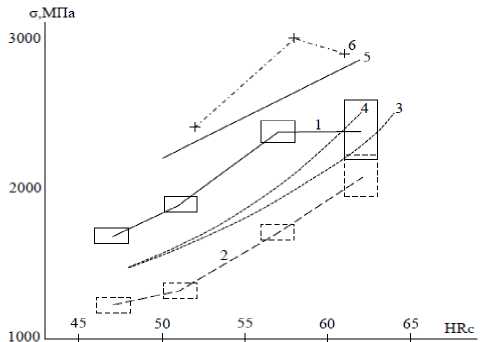

На графиках (рис. 4) приведены данные относительно изменения механических характеристик закаленной углеродистой стали ШХ-15.

Рис. 4. Изменение механических свойств закаленной углеродистой стали ШХ-15 в зависимости от твердости: 1, 2 — ое+ и о0,5 + [16] 3 — ° H lim [17]; 4 — °05_ при остаточном аустените до 5 % [18]; 5 — ос11 — допускаемые напряжения по смятию конструкционных сталей [1]; 6 — Gg [10]

Fig. 4. Change in mechanical properties of hardened carbon steel ШХ-15 depending on hardness: 1, 2 - ое + and о0 5+ [16]; 3 - о H lim [17]; 4 - о0 5 with residual austenite up to 5% [18]; 5 - ос„ - allowable stresses on collapse of structural steels [1]; 6 - о,. [10]

Обращает на себя внимание снижение (или стабилизация) пределов прочности как на растяжение σ в+ , так и на сжатие о8_ при H > 58 HRСэ , что также усиливает сомнение в корректности экстраполяции на эти уровни рекомендованных [1] линейных зависимостей для о H lim и о HP .

Сопоставление применения процессов цементации и нитроцементации показывает, что нитроцементация обеспечивает более высокий уровень несущей способности. Различие в контактно-усталостной долговечности — 4 - 5 - кратное (и более) [11]. Однако в практике инженерных расчетов это никак не учитывается, оба процесса полагаются равноценными. Учет различия в пластических свойствах слоев позволил существенно уточнить расчеты. При твердости, одинаковой и постоянной по толщине образца (сталь 12Х2Н4А), ое + образцов, подвергнутых нитроцементации, на 10-12 % выше, чем цементованных [19]. При отсутствии данных о соответствующем возрастании о8_ (рис. 4) это позволило в первом приближении принять на уровне твердости 850 H HV значения параметра пластичности % = 0,6 (цементация сталей, не содержащих никель) и % = 0,68-0,7 (цементация никельсодержащих сталей и нитроцементация). С такими предпосылками при нитроцементации можно ожидать о H lim b в пределах 1850-2000 МПа (что, естественно, требует экспериментального подтверждения).

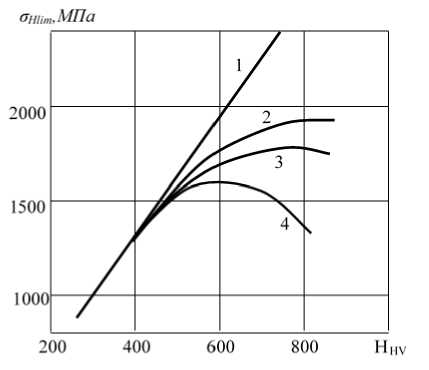

При отсутствии дополнительной информации изменение параметра пластичности в интервале 400-850 H HV принималось линейным. По изложенной методике были проведены оценки контактной прочности рабочих поверхностей зубьев эвольвентных колес [8], результаты которых приведены на графиках рис. 5.

Рис. 5. Значения о H lim на базе 10 7 циклов при расчетном коэффициенте запаса — 1,0: по критерию Мизеса — график 1;

по критерию Писаренко - Лебедева при нитроцементации, цементации и закалке среднеуглеродистых конструкционных сталей — графики 2, 3, 4 соответственно

Fig. 5. Values о H lim on the basis of 10 cycles at design safety factor - 1.0: according to Mises criterion - graph 1; to Pisarenko-Lebedev criterion under nitro-carburization, carburization and hardening of medium-carbon structural steels – graphs 2, 3, 4, respectively

С экспериментальными данными полученные результаты качественно согласуются, но в ряде случаев несколько превышают их. Так, предел поверхностной контактной прочности при нитроцементации определен на уровне 1900 МПа, что не было достигнуто ни в одном эксперименте.

Согласованная методика определения напряжения отказа при сжатии отсутствует. Например, по [20] для стали 40Х при твердости 45 HRCэ , σ = 3150 МПа, тогда как по [21] для подшипниковой стали ШХ-15 при твердости

58 HRCэ — σ = 2943 Мпа. Вследствие этого значения параметра χ , полученные разными авторами, сильно разнятся.

Зависимость параметра пластичности от твердости, принятая линейной, подлежит уточнению.

Выводы. Проведенные исследования позволяют сделать некоторые предварительные выводы.

-

1. Для цементуемых конструкционных сталей повышение твердости выше 650–700 HV практически не ведет к повышению контактно-усталостной долговечности, а при H > 800 HV можно ожидать даже ее снижение. При наличии никеля либо при нитроцементации пик долговечности смещается в область повышенной твердости.

-

2. В области ограниченной долговечности ( N ≤ 10 7 циклов) опережающими являются глубинные контактные разрушения. Следовательно, и пределы контактно-усталостной долговечности σ H lim b по показаниям поверхностного выкрашивания должны быть ориентированы на допускаемое нормальное контактное глубинное напряжение σ HKP . При этом для N < 10 7 коэффициент долговечности Z N = (10 7 / N) 0,05 [5].

-

3. Следует считать a HKP ® а H lim b = 1700-1800 МПа ( N = 107 циклов, цементация) при эффективной толщине слоя h e > 2,5 b H , что определяет положение области с минимальными коэффициентами запаса по критерию ГКР в эффективной зоне, т. е. в зоне максимальной прочности. Разброс значений твердости в интервале 700–825 HV в потенциально опасной зоне на уровне прочности практически не сказался, т. к. эффект повышения прочности с увеличением твердости компенсируется снижением пластических свойств материала.

-

4. Влияние пластических свойств весьма существенно. Так, увеличение параметра пластичности с 0,6 до 0,67– 0,7 при одном и том же уровне твердости определяет повышение σ H lim на 120–150 МПа, что соответствует известному из практики различию прочности при цементации и нитроцементации.

-

5. Пределы контактной выносливости σ H lim для цементации и нитроцементаци с последующей закалкой, в отличие от рекомендаций [1], целесообразно ограничить верхним пределом твердости поверхностей 62 HRСэ .

Список литературы К оценке контактно-усталостной долговечности химико-термоупрочненных зубчатых колес

- ГОСТ 21354-87. Передачи зубчатые, цилиндрические, эвольвентные. Расчет на прочность/Государственный комитет по стандартам. -Москва: Издательство стандартов, 1988. -125 с.

- British standard. Implementation of ISO 6336-1:1996. Calculation of load capacity of spur and helical gears/Technical Committee MCE/5, Gears. -London: BSI. -92 p.

- Зинченко, В. М. Инженерия поверхности зубчатых колес методами химико-термической обработки/В. М. Зинченко. -Москва: Изд-во МГТУ им. Баумана, 2002. -303 с.

- Effect of case dept of fatigue strength/A. Yoshida //Bulletin of JSME. -1986. -№ 247. -P. 228-234.

- Коновалов, Л. В. Особенности циклической прочности конструкционных сталей в области длительной долговечности/Л. В. Коновалов, И. М. Петрова//Вестник машиностроения. -1998. -№ 9. -С. 3-11.

- Калашников, А. С. Современные методы обработки зубчатых колес/А. С. Калашников, Ю. А. Моргунов, П. А. Калашников. -Москва: Спектр, 2012. -238 с.

- Короткин, В. И. К оценке глубинной контактной выносливости эвольвентных зубчатых передач с поверхностно упрочненными зубьями/В. И. Короткин, Н. П. Онишков, А. В. Гольцев//Вестник машиностроения. -2008. -№ 5. -С. 9-14.

- Онишков, Н. П. Об учете фактора твердости в контактных расчетах деталей машин/Н. П. Онишков, В. И. Короткин, К. В. Гузнов//Вестник НТУ «ХПИ». -2008. -№ 28. -С. 76-84.

- Фудзита, К. Влияние глубины цементованного слоя и относительного радиуса кривизны на долговечность при контактной усталости цементованного ролика из хромомолибденовой стали/К. Фудзита, А. Иосида//Конструирование и технология машиностроения. -1981. -№ 2. -С. 115-124.

- Короткин, В. И. Зубчатые передачи Новикова. Достижения и развитие/В. И. Короткин, Н. П. Онишков, Ю. Д. Харитонов. -Москва: Машиностроение-1, 2007. -384 с.

- Сопротивление контактной усталости тяжелонагруженных зубчатых колес из стали 20ХН3А, упрочняемых ХТО/В. И. Шапочкин //Металловедение и термическая обработка металлов. -1987. -№ 5. -С. 12-15.

- Зубарев, Н. И. Оптимизация качественных параметров зацепления зубчатой передачи/Н. И. Зубарев, М. П. Игдалов//Тракторы и сельхозмашины. -1989. -№ 2. -С. 41-69.

- Писаренко, Г. С. Деформирование и прочность материалов при сложном напряженном состоянии/Г. С. Писаренко, А. А. Лебедев. -Киев: Наукова думка, 1976. -415 с.

- Обеспечение на стадии производства заданной долговечности групп роликовых подшипников в зависимости от твердости их деталей/В. Е. Касьянов //Вестник машиностроения. -2000. -№ 8. -С. 15-18.

- Онишков, Н. П. Местное напряженное состояние и оценка глубинной контактной прочности поверхностно-упрочненных зубчатых передач Новикова: дис. … канд. техн. наук/Н. П. Онишков. -Харьков, 1991. -164 с.

- Сталь ШХ-15 /Центральный металлический портал РФ. -Режим доступа: metallicheckiyportal.ru/marki_metallov/stk/SHX15 (дата обращения: 14.08.17).

- Сахонько, И. М. Контактная выносливость закаленной стали в зависимости от геометрических параметров соприкасающихся тел/И. М. Сахонько//Контактная прочность машиностроительных материалов. -Москва: Наука, 1964. -С. 52-59.

- Геллер, Ю. А. Инструментальные стали/Ю. А. Геллер. -Москва: Машиностроение, 1983. -525 с.

- Котов, О. К. Поверхностное упрочнение деталей машин химико-термическими методами. -Москва: Машиностроение, 1969. -344 с.

- Расчеты на прочность в машиностроении. I/С. Д. Пономарев . -Москва: Машгиз, 1956. -884 с.

- Орлов, А. В. Испытания конструкционных материалов на контактную усталость/А. В. Орлов, О. Н. Черменский, В. М. Нестеров. -Москва: Машиностроение, 1980. -110 с.