К проблеме повышения качества эксплуатации автотракторных двигателей

Автор: Лабаров Д.Б., Босхолов Е.А., Упкунов Ю.Н.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (36), 2012 года.

Бесплатный доступ

Изучение проблемы, повышения качества эксплуатации автотракторных двигателей и определение рациональных значений параметров технического состояния.

Топливная аппаратура, регулировочные параметры, плунжерные пары, гидроплотность, износ, момент трения

Короткий адрес: https://sciup.org/142142426

IDR: 142142426 | УДК: 631.3-192

Текст научной статьи К проблеме повышения качества эксплуатации автотракторных двигателей

В ходе решения проблемы повышения качества и ресурса автотракторных дизельных двигателей в сельском хозяйстве проводится работа по дальнейшему усовершенствованию их техникоэкономических показателей и в первую очередь таких, как снижение удельного расхода топлива, повышение надежности, уменьшение выброса в атмосферу токсичных веществ и дымности отработавших газов.

В области производства топливных насосов высокого давления модернизация направлена в первую очередь на обеспечение требуемых технических условий, форсирование процесса впрыскивания топлива и дальнейшее повышение ресурса. У отечественных тракторных дизелей с вихревыми камерами сгорания давление впрыска составляет до 30 МПа, а у тракторных дизелей с непосредственным впрыском топлива в цилиндр двигателя – до 50 МПа. С целью уплотнения полости, в которой в момент впрыска создаются высокие давления, в топливной аппаратуре дизелей применяются прецизионные пары, изготавливаемые из специальных конструкционных высоколегированных сталей с малыми диаметральными зазорами их комплектовки (в пределах тысячной доли миллиметра). В топливном насосе такими элементами являются плунжерные пары, нагнетательные клапаны, а в форсунках – распылители. Исключительно высокие требования к топливной аппаратуре предъявляются и в отношении надежности ее работы.

В идеальном случае топливная аппаратура должна иметь такой же моторесурс, как и двигатель, по возможности больший межремонтный срок работы и высокие показатели ремонтопригодности.

К основным показателям дизельного двигателя относятся мощность, крутящий момент и расход топлива. При эксплуатации со временем происходит изменение регулировочных параметров, возникают неисправности, которые сопровождаются уменьшением мощности на 10-20 %, увеличением расхода топлива на 10-25 %, и как следствие, растут эксплуатационные затраты. В литературе отмечается, что в большинстве случаев изменение характеристик дизеля вызывается неисправностями топливной системы, на которую приходится 45-60 % всех отказов, возникающих в дизельном двигателе, основной причиной которых является неудовлетворительное состояние прецизионных узлов.

Исследованием проблемы повышения надежности топливной аппаратуры дизелей, занимались И.В. Астахов, К.А. Ачкасов, Р.М. Баширов, В.И. Бельских, В.Н. Бугаев, Ю.А. Васильев, П.А. Власов, И.И. Габитов, Н.С. Ждановский, П.М. Кривенко, И.М. Лышевский, В.М. Михлин, А.В. Николаенко, А.И. Селиванов, И.П. Терских и другие. Исследования показывают, что неисправности, возникающие в топливной аппаратуре, приводят к снижению мощности ДВС на 14-17 % и увеличению расхода топлива на 15-25 %.

В отношении износа топливной аппаратуры и в целом двигателя наиболее вредным составляющим элементом пыли является кварц. От всей пыли на него приходится при подзолистой почве до 70%, глинистой – 59 % и лесной – до 50 %. Исследованиями В.В. Антипова, Б.А. Гоголева, Р.М. Баширова, Г.П. Шаронова, Б.П. Загородских, В.И. Цыпцина и других установлено, что в условиях эксплуатации наличие механических примесей в топливе доходит до 0,023–0,027 %. Из всех примесей 60–70 % приходится на кремнезем, 15–20 % – глинозем, 10–15 %-окислы железа, 0,5 % – полевой шпат. Содержащиеся в топливе механические примеси и влага вызывают интенсивный износ топливной аппаратуры, особенно ее прецизионный пар. Необходимая надежность работы топливной аппаратуры может обеспечиваться лишь при условии тщательной очистки топлива от механических примесей и воды.

Эффективность круглогодичного использования в сельскохозяйственном производстве автотракторной техники во многом зависит от приспособленности основных систем двигателя к работе в различных температурных условиях эксплуатации.

Исследованиями установлено, что в условиях резко континентального климата Сибири и Дальнего Востока воздействию переменной температуры окружающей среды (летом +35°, зимой -40°) в наибольшей степени подвержены топливные и смазочные системы сельскохозяйственных машин. Это приводит к изменению температурного режима, свойств топливных и смазочных материалов, нарушению первоначально установленных значений параметров технического состояния и как следствие – к ухудшению эксплуатационных (надежностных, мощностных, экономических и экологических) показателей автотракторных двигателей. Для топливной аппаратуры и смазочных систем существует область рациональных значений параметров технического состояния и температурного режима, при которых наиболее эффективна работа двигателя.

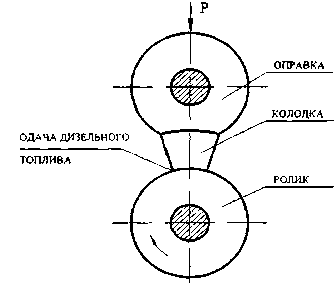

Определение рациональных значений параметров технического состояния проводилось по методике. Согласно программе исследований были проведены сравнительные испытания на износостойкость и схватывание стальных образцов на машине трения СМЦ-2 по схеме «ролик–колодка» (рис. 1). Колодки изготовляли из кольца наружным диаметром 68,0 мм, внутренний диаметр которого шлифовали под размер роликов. Длина колодки по окружности равнялась 19,5 ± мм. Ролики шлифовали непосредственно на валу машины до выведения биения. К испытанию допускались образцы, имеющие биение не более 0,02 мм при замере на оси машины трения. Ролики и колодки изготовляли из стали ШХ15 с шероховатостью Я а = 2,12...2,18 мкм. Шероховатость рабочей поверхности стальных образцов определяли до и после испытания с помощью профилографа-профилометра модели ВЭИ-201 завода «Калибр».

Рис. 1. Схема «вращающийся ролик – самоустанавливающаяся колодка» при испытаниях на машине трения СМЦ-2

При установке на машину трения колодку и ролик сдвигали относительно друг друга так, чтобы оставалась нерабочая поверхность шириной 5 мм, которая принималась за базу при определении линейного износа и для контроля исходной шероховатости каждого ролика и колодки. Величину линейного износа определяли методом профилографирования рабочей поверхности ролика до, и после испытания; износ массы образцов определяли взвешиванием их до и после испытаний на аналитических весах типа ВЛА-200г-М с точностью до 0,1 мг.

Перед взвешиванием образцы тщательно промывали в ацетоне и высушивали. Нагрузка на пару трения создавалась с помощью специального устройства. Пуск машины осуществляли при снятой нагрузке, после чего в течение 1,5...2 мин нагрузку постепенно доводили до установленной величины.

Испытания проводили на следующих режимах:

– удельная нагрузка колодки на ролик – 1000 Н/см² ;

– частота вращения ролика – 300 мин 1;

– продолжительность испытания – 4 ч.

В зону трения подавалось дизельное топливо в количестве 20...30 капель в минуту. Испытывали образцы с сульфохромированным и никелированным покрытиями и серийные (без покрытия).

В процессе всех испытаний замерялся и непрерывно регистрировался с одновременной записью на ленте момент трения. Температуру трущихся поверхностных слоев образцов замеряли при помощи термопары «хромель-копель» и электронного потенциометра типа КСП2-005 ГОСТ 7164-76. Горячий спай термопары устанавливали в специальное отверстие диаметром 0,3 мм на расстоянии 0,15 мм от поверхности трения образца колодки. Перед испытанием каждого образца нагрузочное устройство и термопару тарировали. Момент трения и термопару фиксировали через 3...5 мин, затем через 15 мин и далее через 30 мин работы.

Критериями для сравнительной оценки образцов после испытания служили износ и шероховатость рабочей поверхности, площадь фактического контракта трущихся поверхностей, а также микротвердость.

Площадь фактического контакта измеряли визуально и планиметром; микротвердость поверхностных слоев замеряли на приборе ПТМ-ЗМ при нагрузке 200 г согласно ГОСТ 9450-76.

Методикой испытания образцов на заедание предусматривалось установление предельной нагрузки, при которой происходило схватывание трущихся поверхностей. Выявлялась зависимость момента трения от нагрузки, при которой происходило схватывание и задир трущихся поверхностей. Это определялось по скачкообразному росту величины момента трения. В ходе испытания фиксировались скорость скольжения и поверхностная температура.

Макроструктурный анализ заключался в изучении и фотографировании характерных дефектов (сколы, места наибольшего износа, вырывы и т.д.) деталей плунжерной пары. Микроструктурный анализ проводился для сравнения структуры поверхностных слоев серийных и восстановленных плунжерных пар после определенной наработки. Рентгеноструктурный анализ проводили на установке ДРОН-1 и трубке с медным анодом, идентификацию рентгенограмм - согласно картотеке ASTM. Состав структуры поверхностей анализировали путем снятия ОЖЕ - спектограмм на отечественном спектрометре типа 09ИОС-2.

Эксплуатационные испытания проводили для получения наиболее достоверных данных работоспособности восстановленных плунжерных пар. Износостойкость деталей проверяли в условиях реальной эксплуатации, при соответствующих режимах работы двигателя: действий различных температур, запыленности воздуха абразивными частицами, попадающими в топливо. Несомненно, эксплутацион-ные испытания дают окончательную апробацию теоретических предпосылок, лабораторных и стендовых испытаний.

При комплектовании плунжерных пар с равными значениями гидроплотности согласно техническим условиям сборки осуществляли их микрометраж и маркировку.

Для повышения достоверности результатов износа и установления его закономерности необходимы выбор и обоснование массовости объектов исследования.

В ряде литературных источников описывается несколько методов определения минимального числа объектов наблюдений при проведении эксплуатационных испытаний. Эти методы сводятся к нахождению величины среднего арифметического значения Авер , среднеквадратичного отклонения б, коэффициента вариации V и надежности опыта Н . По заданным значениям V, Е, Н определяют число объектов наблюдений:

n = t2 " b 2 или n = t2 " V 2 , (1)

T 2 E1

где t - нормированная точность;

Т - точность или погрешность измерения;

Е - относительная точность эксперимента.

При надежности опыта, равной 0.90, и коэффициенте вариации, не превышающем 15%, минимальное количество опытных дизельных двигателей составит [78]:

n = t = 1,652 • 0 ,134 5 2 = 20 шт . (2)

E 2 0,05

Учитывая возможность выхода из строя дизельных двигателей по разным причинам, не зависящим от работоспособности деталей плунжерных пар, опытная партия с экспериментальными топливными насосами была взята большей.Обработку экспериментальных данных и построение графиков производили по средним величинам замерных параметров. Рассеивание результатов измерений оценивалось средним квадратичным отклонением измеряемого параметра.

При планировании эксперимента за основу принимали следующий порядок его проведения:

– для измерения соответствующих величин выбирали методы и приборы, обеспечивающие наибольшую точность;

– изучаемые параметры замеряли в определенной последовательности и с необходимой повторно- стью;

– перед началом, в процессе и в конце опытов проводили тщательную тарировку и настройку приборов;

– осуществляли строгий контроль за постоянством всех факторов, которые согласно методике не должны меняться;

– в процессе замеров проводили обработку материалов, что позволяло своевременно обнаруживать и устранять причины случайных ошибок.

Обработку результатов и построение графиков производили по способу наименьших квадрантов.

E ⋅ X Aве р = k ,

n где Авер – среднее арифметическое значение;

Х к – случайный результат при n - измерении;

n – количество измерений.

Чтобы учесть возможные отклонения А вер от искомого точного значения, вычисляем среднюю квадратичную ошибку среднего арифметического, которая является вероятностной характеристикой совокупности всевозможных значений средних арифметических из n - измерений:

D(a) = b 2 , (4)

n где D (а) – средняя квадратичная ошибка среднего арифметического; b – средняя квадратичная ошибка одного измерения.

Средняя квадратичная ошибка одного изм ерения рав на:

n

∑ ( xk - a ) 2

b = n - 1 .

n - 1

Она является числовой характеристикой качества совокупности измерений, для которых она задана или вычислена. Чем больше измерений, тем хуже их качество. Для оценки качества измерений поль- зовались еще тремя величинами:

-

а) вероятной ошибкой

-

б) абсолютной ошибкой

-

в) мерой точности

J = ⋅ b;

m=0,8 ּ b;

0,7 n = .

b

Вероятная и абсолютная ошибки тем больше, чем хуже качество измерений; мера точности растет с повышением точности измерений.

Нормирующее значение для технических средств измерения принимается равным диапазону измерения прибора.

С этой целью для получения сравнительных данных были скомплектованы 20 насосов с восстановленными и 20 насосов с серийными и восстановленными плунжерными парами.

Проведение микрометражных работ в эксплуатации осуществлялось согласно срокам технических обслуживаний тракторов «Кировец». На основании данных микрометража строили графики зависимости износа, гидроплотности, давления и других показателей в сравнении с серийными плунжерными парами.

Из-за сложности, значительных затрат средств и времени предусматривалось дополнительно скомплектовать несколько насосов для получения информации на основе опроса обслуживающего персонала, анализа эксплутационной и ремонтной документации и результатов технических экспертиз, проводимых на объектах.