К расчету натяжения основных нитей на ткацком станке

Автор: Башметов Валерий Степанович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (28), 2015 года.

Бесплатный доступ

Предметом исследования является процесс сматывания основных нитей с навоя и обеспечения стабильности их натяжения на ткацких станках. В работе произведен анализ факторов, влияющих на статическую составляющую натяжения основных нитей и являющихся переменными при изменении диаметра намотки нитей на ткацком навое. Целью работы является разработка методики расчета изменения натяжения основных нитей на бесчелночных ткацких станках с малогабаритными нитепрокладчиками типа СТБ за время срабатывания всей основы с навоя. Предложенная методика расчета позволяет определить натяжение основных нитей в зависимости от диаметра намотки основных нитей на навое. Результаты работы можно использовать для оптимизации наладочных параметров основных регуляторов ткацких станков СТБ с целью стабилизации натяжения основных нитей, повышения производительности труда и оборудования и улучшения качества вырабатываемых тканей.

Качество ткани, технология ткачества, процесс формирования ткани, подача основы с навоя на ткацком станке, стабильность натяжения нитей

Короткий адрес: https://sciup.org/142184908

IDR: 142184908

Текст научной статьи К расчету натяжения основных нитей на ткацком станке

WEAVING TECHNOLOGY, FABRIC FORMATION PROCESS, SERVE OF WARP THREADS FROM THE WEAVER BEAM, STABILITY OF THREAD TENSION, FABRIC QUALITY

The subject of the research is the process of winding the warp threads with the weaver beam and ensure the stability of the thread tension on looms. In work analyzes factors influencing a static component of the tension of the warp threads and is a variable at change the diameter of the winding threads on a weaving beam. The purpose of work is development of a method of calculation of change of a tension the warp threads on projectile weaving machine type STB during for unwound all warp threads with the weaver beam.

The proposed method of calculation to determine the tension of the warp threads depending on the winding diameter of the warp threads on a beam.

Results of work can be used to optimize the adjustment parameters of warp let-off regulators on projectile weaving machine type STB to stabilize the tension of the warp threads, increase of labor and equipment productivity and improvement of quality of the developed fabrics.

онного типа.

Кинематическая схема подвижной системы скала основного регулятора приведена на рисунке 1.

Основные нити 1 сматываются с навоя 2, установленного на оси О н , огибают скало 3 и поступают в рабочую зону станка. Подвижная система скала, включающая рычаги 4–5, 7–9, кулису 10 с переменным радиусом, рычаги 11–12 и ролик 13, находится в равновесии относительно оси О под действием натяжения нитей К и усилия F пружин 6.

Статическую составляющую натяжения основных нитей можно определить по формуле

Таким образом, по мере срабатывания осно-

Р±01Г^0А^4

t cos ф + R ) sin 0-1 „ . sin® — R

OA 4 с OA 4 c

где F - усилия пружин регулятора, F = 2C^ l BC ; l 0L — плечо действия усилий F относительно оси О ; l BC - деформация пружин 6; С - коэффициент жесткости пружины 6; P - сила тяжести скала; 1 0А - длина рычагов 4; ф 4 - угол наклона рычагов 4 к оси О к х ; R c - радиус скала; 6 - угол охвата скала основными нитями.

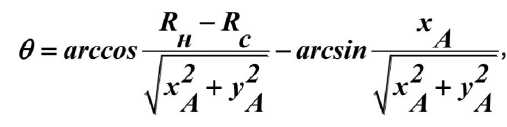

Угол 6 равен:

вы с навоя скало постепенно опускается, рычаги 4 и 5 поворачиваются против часовой стрелки, изменяя условия равновесия подвижной системы скала относительно оси О . Кроме того, при уменьшении диаметра навоя изменяется угол 6 . Все это приводит к изменению натяжения основных нитей.

Определим это изменение натяжения.

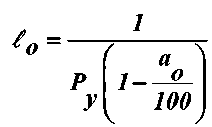

Длина отпускаемой с навоя основы за один оборот главного вала ткацкого станка определя-

ется:

,

где К н - радиус навоя; х А и y A - координаты оси А скала относительно оси О к навоя, которые равны x A = Х0 - l 0AC0S V 4 , Уа = У о - l OASin V 4 ; х 0 и y 0 - координаты оси О .

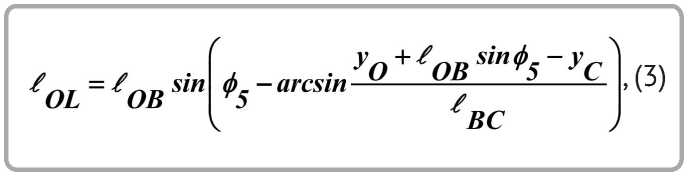

Плечо l 0L усилий F относительно оси О можно определить:

где P y - плотность ткани по утку, н/см; а 0 - ура-ботка основных нитей в ткани, %.

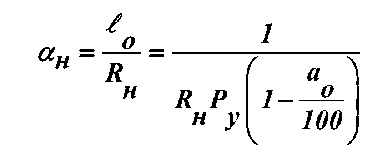

Для отпуска этой длины 1 0 основы навой поворачивается на угол

где 1 0в - длина рычага 5; ф 5 - угол наклона рычагов 5 к оси О н х ; 1 вС - длина пружин 6.

Длина пружин равна

, (4)

где х 0 , х С , у 0 , у С - координаты точек О и С .

По мере уменьшения диаметра намотки основных нитей на навое угол его поворота должен увеличиваться для обеспечения необходимой величины отпуска нитей. Это увеличение происходит за счет опускания скала 3, при котором через подвижную систему скала ролик 13 перемещается вправо ближе к горке ведущего диска фрикционной муфты. В результате увеличивается время сцепления муфты, что и приводит к увеличению угла поворота ведомого диска муфты и навоя.

где К н - радиус намотки основы на навое.

Такой угол поворота навоя а к обеспечивается поворотом ведомого валика фрикционной муфты основного регулятора на угол а в

а = а4 , (7)

где i - передаточное число передачи от ведомого валика муфты к навою.

Передаточное число равно:

Z Z ! _ чк н

Z Z ч пн

,

где Z 4k - число зубьев червячного колеса; Z 4 - заходность червяка; Z n - число зубьев навойной шестерни; Z nH - число зубьев поднавойной шестерни.

Углу а в поворота ведомого валика муфты соответствует положение ролика 13, определяемое величиной S :

S = S ^ + A S , (9)

где S í – начальное положение ролика при максимальном диаметре намотки основы на навое; ∆S – смещение ролика по мере уменьшения диаметра намотки основы.

Начальное положение S í определяется из условия, что ролик 13 в момент подачи основы должен быть прижат к наивысшей точке профиля горки ведущего диска фрикционной муфты [1]. Обычно на ткацких станках СТБ момент подачи основы соответствует 200° поворота главного вала. В этот же момент ось G должна находиться на расстоянии 50 мм от нижнего среза кулисы 13. При этом радиус R кулисы будет равен R 1 .

Тогда можно определить угловое положение рычага 12:

Смещение ролика 13 и поворот рычагов 11 и 12 обеспечивается при повороте кулисы 10 за счет изменения ее радиуса R , текущее значение которого равно:

. (14)

Изменение радиуса R кулисы может происходить в пределах от начального значения R 1 , соответствующего положению кулисы при максимальном (полном) диаметре навоя, до конечного значения R K .

Угловое положение кулисы можно определить через угол φ 10 :

φ , (10)

HK HK

Ф 10 = Ф 10^ + Ф 10К , (15)

где r – радиус ролика 13; ℓ ÍK – длина рычага 12.

При этом начальное значение φ 12í угла φ 12 будет при S = S í , то есть при ∆S = 0 .

Начальное значение φ11í угла φ11 определя- ется:

где φ 10í – начальное (наладочное) положение кулисы при ∆S = 0 и R = R 1 ; φ K – угол поворота кулисы по часовой стрелке для смещения ролика 13 вправо, который определяется профилем кулисы φ K = f (R) .

Начальный угол φ 10í равен:

. p2 _r2

,

11н 21гн^н

Г

Хн"^ ГН^Фц»^ a)~Xn

Ф10н=1.5Я-«^п И FH Пн -----0_

OF где ℓFH – длина рычага 11;

ℓ GH .

. У

tj+^

ри sin(

, (16)

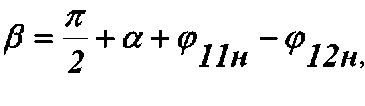

Тогда можно определить угол β между рычагами 11 и 12, который должен быть установлен при наладке основного регулятора:

, УС-Ун где

xG-xH

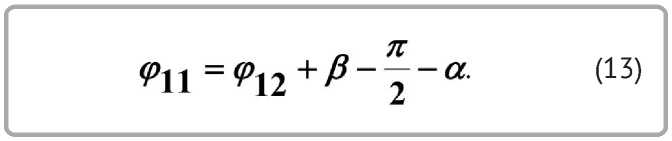

Текущее значение угла φ 11 в зависимости от угла φ 12 определяется:

где γ – угол, обусловленный конфигурацией кулисы; ℓ OF – перемещенная величина, определяющая взаимные положения точек Î и F , равная

/V

/2

^OF = yXH + ^FH СО^Ф11н + a^~xo^ +

,(17)

v

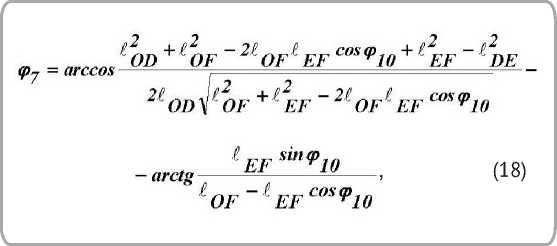

Поворот кулисы обусловлен изменением угла φ 7 . Текущее значение угла φ 7 в зависимости от угла φ 10 можно определить, пользуясь методикой [2]:

С изменением угла φ 7 в зависимости от смещения ролика 13 изменяются углы φ 4 и φ 5 , причем ∆φ 4 = ∆φ 5 = ∆φ 7 .

Смещение ∆S ролика 13 по мере срабаты-

вания основных нитей с навоя можно определить из анализа взаимодействия ролика с горкой ведущего диска фрикционной муфты при условии обеспечения соответствующего увеличения угла поворота навоя. Тогда, зная смещение ∆S ролика и пользуясь формулой (1), можно рассчитать натяжение основных нитей.

Данная методика расчета позволяет определить изменение величины натя- где ℓOD – длина рычага 7; ℓEF – длина плеча ку- жения основных нитей по мере уменьшения лисы 10; ℓDE – длина тяги 9. диаметра их намотки на навое.

Список литературы К расчету натяжения основных нитей на ткацком станке

- Степанов, Г.В., Быкадоров, Р.В. (1985), Станки СТБ: устройство и наладка, Москва, Легпромбытиздат, 1985, 215 с.

- Букина, С.В., Сысоева, Е.К. (2014), К проектированию рычажного механизма кромкообразования ткацкого станка фирмы Dornier с античетырехзвенником, Инновационные технологии в текстильной и легкой промышленности, Материалы докладов Международной научно -технической конференции, Витебский государственный технологический университет, Витебск, 2014, С. 257-259.