К совершенствованию методов отбора гравия при гидромеханизированной добыче песчано-гравийных смесей

Автор: Сальников Сергей Николаевич, Карандаев Геннадий Захарович

Рубрика: Технология и организация строительного производства

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

На основе анализа технических решений по отбору гравия из ПГС и обоснованной необходимости создания передвижных гидромеханизированных комплексов (ПГМК) выявлена целесообразность дальнейших исследований по разработке технологической схемы ПГМК.

Обогащение, конический гидрогрохот, намыв, сегрегация, обезвоживание, складирование гравия

Короткий адрес: https://sciup.org/147154397

IDR: 147154397 | УДК: 622.271.6:622.362.3

Текст научной статьи К совершенствованию методов отбора гравия при гидромеханизированной добыче песчано-гравийных смесей

В ООО «Гидромехстройпроект» на основе экспериментальных материалов задельных работ, проведённых до распада СССР, продолжаются исследования по созданию новых технологических решений по отбору гравия из ПГС, в основу которых положены требования, изложенные в работе [1].

Ситуация с обогащением песчано-гравийных смесей (ПГС) в настоящее время такова, что само слово «обогащение» стало излишним как не соответствующее действительности. Разделение ПГС на песок и гравий производится в подавляющих случаях на конических грохотах по авторским свидетельствам (а.с.) № 352675 (с последующими совершенствованиями и переходом на штампованные резиновые сита) и № 441041. При несомненной простоте обоих типов гидрогрохотов их технологические и технико-экономические параметры значительно отличаются:

– на грохоте по а. с. № 352675 получены следующие технологические показатели: засоренность гравия песком от 8,0 до 20,0 % (в среднем) на грохоте с резиновыми ситами, а засоренность песка гравием – до 0,2–3,1 % [2, 3];

– технологические показатели грохота по а. с. № 441041 по засоренности песка гравием примерно равны показателям грохота по а.с. № 352675, а засоренность гравия песком не более 10 % (максимально) при оптимальной скорости выхода исходной пульпы на сито Ʋ вх ≈ 3 м/с [4].

Отличительные конструктивные признаки этих грохотов следующие:

– в грохоте по а. с. № 352675 весь процесс разделения исходной ПГС на песок и гравий происходит на коническом сите с конически сходящимися к низу секциями сита, а сплошная верхняя цилиндрическая часть несёт только функцию разгонно-распределительного узла. При этом по мере снижения центробежных сил спирально нисходящего потока пульпы происходит заклинивание щелей сита частицами гравия лещадной и игольчатой формы с последующим естественным снижением эффективности разделения;

– в процессе отработки конструкции грохота по а.с. № 441041 институтом ВНИИНеруд совместно с техническим отделом треста «Урал-сибгидромеханизация» (инженер Г.П. Степанов и гл. инженер треста Т.И. Пеняскин) были проведены обширные исследования [4], в результате которых было установлено:

-

а) что самое эффективное разделение ПГС происходит на цилиндрическом сите без засорения его межколосниковых щелей;

-

б) установлены зависимости засоренности гравия песком (Ɛк, %) от скорости ввода пульпы с ПГС на цилиндрическое сито; (Ʋвх) – Ɛк = ƒ(Ʋвх); от содержания гравия в исходной ПГС (Ɛи, %) и размера межколосниковой щели – δщ; установлена полезность струенаправляющего лотка на уровне низа питающего патрубка и выше с уклоном вниз по ходу движения пульпы в пределах 45–120° центрального угла активной поверхности сита;

-

в) очень полезным оказался отбор части песчаной пульпы непосредственно из-под активной части цилиндрического сита, который предотвратил обратное течение пульпы, отражённой от внешнего корпуса грохота, и снизил засоренность гравия песком (на 10–15 % – при содержании гравия в исходной ПГС – 10–20 %);

– существенно важными отличиями этих двух гидрогрохотов являются меньшая потеря крупного песка в гравийной фракции и малая металлоёмкость грохота с несущими конструкциями по а. с. № 441041 (на 1,3–2,0 порядка по сравнению с грохотом по а. с. №352675).

Ввиду явного превосходства показателей грохота по а. с. № 441041 он получил самую широкую географию распространения: Урал, Сибирь, Дальний Восток, Литва, Эстония, Белоруссия, Ленинградская область. До распада СССР только в Зауралье было около 70 объектов, использующих этот грохот.

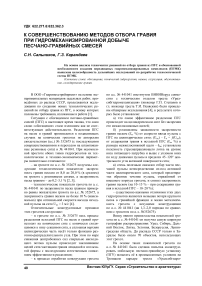

На основе таких показателей грохота по а. с. № 441041 была сделана попытка сконструировать мобильную песчано-гравийную установку (ПГУ) испытать её в промышленных условиях на Троицком карьере треста «Уралсибгидро- механизация» (УСГМ). Её конструктивная схема представлена на рис. 1–3.

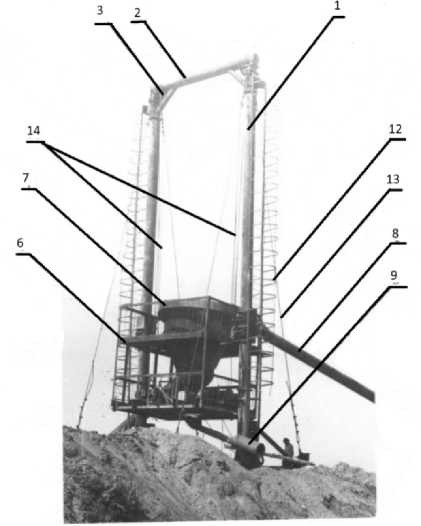

На трубчатых стойках 1 (см. рис. 1), жёстко соединённых в верхней оконечности трубчатой балкой 2 с полиспастными блоками 3, а внизу – опёртых на полозья несущей базы санного типа 4 (см. фото 2), на направляющих обоймах 5, соединённых с несущей рамой 6 с двухъярусными площадками обслуживания, подвешен грохот 7 с питающим трубопроводом 8, трубопроводами крупного 9 и мелкого 10 продуктов.

На каждой трубчатой стойке 1 для обслуживания полиспастной системы были монтированы скоб-трапы 11 с «корзиной» безопасности 12, а стойки 1 фиксировались относительно несущей базы 4 расчалками 13. Полиспастная система тросов 14 приводилась в движение двумя лебёдками 15.

Главными задачами производственных исследований мобильной установки было:

-

– доказательство возможности повышения технико-экономических показателей технологического комплекса;

– выявление конструктивных недостатков установки и определение путей её дальнейшего совершенствования.

В результате длительных испытаний были получены исчерпывающие ответы на поставленные вопросы.

По технико-экономическим показателям:

– за счёт рационального использования расходно-напорной характеристики Q-H грунтового насоса земснаряда путём ярусного намыва карты песка с поярусным подъёмом грохота полиспастной системой возможно увеличить выход обогащённой продукции на 14–16 % более, чем за то же время при установке грохота в начале намыва песка на высоту, требуемую предполагаемым объёмом карты намыва;

Рис. 1. Общий вид мобильной установки для обогащения песчано-гравийной смеси на Троицком карьере

– количество карт намыва должно быть не менее трёх с длиной каждой по условию осаждения частиц песка, минимально допустимых в составе товарной продукции, на основе теории раскладки песка на откосе намыва [5]. Это обстоятельство важно для снижения эффекта сегрегации частиц песка по крупности по длине карты и для ускорения оборачиваемости их по водоотдаче;

– снижается объём монтажных работ с привлечением тяжёлой грузоподъёмной техники.

По конструктивным элементам ПГУ:

– цилиндрическое сито грохота имеет активную площадь в пределах ≤ 120° центрального угла,

Рис. 2. Вид на опорную базу санного типа

Рис. 3. Вид на рабочую площадку с грохотом, роликовые направляющие обоймы и грузоподъёмные лебёдки

поэтому масса 2/3 грохота является излишним балластом. Эта масса при предельно высоком положении грохота повышает его инерционность. При гидравлических ударах в пульпе на входе её в грохот от неквалифицированного подрыва вакуума во всасывающей системе грунтового насоса в процессе его запуска возникают опасные крены грузоподъёмной системы;

– полозья несущей базы ПГУ имеют недостаточную площадь опоры на грунт, вызывающую их зарывание при подвижках ПГУ;

– расчалки, крепящие всю грузонесущую систему на санной базе, не имеют натяжных устройств, поэтому система недопустимо подвижна;

– намывной трубопровод песчаной пульпы имеет чрезмерный уклон, из-за чего объём намываемого песка с одного высотного положения грохота недостаточен. Трубопровод по длине должен быть наращиваемым с целью предотвращения за-мыва опорной базы ПГУ;

– система грузоподъёма должна быть одноприводная в целях синхронизации работы направляющих обойм по стойкам.

Приводную лебёдку грузоподъёмной системы целесообразно располагать на несущей базе с целью снижения массы поднимаемого груза и повышения устойчивости всей системы ПГУ.

Изложенные замечания весьма серьёзны и в представленном виде установку с большой натяжкой можно назвать мобильной. Однако они определили главные направления совершенствования ПГУ:

– основной аппарат для разделения песчаногравийной смеси на песок и гравий должен быть с небольшой массой, износоустойчивой просеивающей поверхностью и высокой эффективностью разделения;

– с целью устойчивости ПГУ подъём по вертикали обогатительного аппарата должен производиться по системе выталкивания снизу, что позволит расположить все грузоподъёмные механизмы на нижней площадке несущей базы и сместить центр тяжести ПГУ ближе к её основанию;

– целесообразно на одной несущей базе располагать и аппарат для обогащения песка;

– трубопроводы подачи исходной пульпы песчано-гравийной смеси и отвода в хвостохрани-лище мелких фракций песка, илистых и глинистых частиц в пределах протяжённости карт намыва предусмотреть на быстроразъёмных соединениях;

– с целью облегчения передвижки установки и складирования продуктов обогащения технологический процесс целесообразно выполнять методом «на себя» от самой дальней карты намыва.

Несмотря на выявленные многочисленные недостатки экспериментального образца ПГУ, опыт её эксплуатации позволил сформулировать основные направления совершенствования мобильных обогатительных установок и целесообразность их широкого использования при гидро-механизированной технологии обогащения песчано-гравийных материалов:

– основной процесс разделения ПГС на песок и гравий должен происходить на аппаратах, допускающих при малых габаритах и весовой характеристике значительно большую удельную нагрузку на просеивающую поверхность – Qуд, м³/м². Это возможно при использовании центробежного грохота с бесконечной просеивающей поверхностью путём использования эффекта силового продавливания песка из ПГС под сито центробежными силами большой величины;

– аппараты для выделения гравия и обогащения песка должны быть в одном узле с целью со- кращения транспортных путей песчаной пульпы и использования её статического напора в подситовом бункере выделителя гравия для обогащения песка в конически сходящемся лотке;

– несущая база должна обеспечить низкое давление на грунт и высокую подвижность ПГУ за счёт быстросъёмных разъёмов трубопроводов исходной пульпы ПГС и слива «хвостовых» фракций в хвостохранилище;

– в целях рационального использования расходно-напорной характеристики Q – H грунтового насоса ПГУ должна иметь возможность её подъёма и опускания.

Основной причиной снижения производительности грохотов с неподвижными ситами (в том числе и КГ) по данным [6] являются закупорка отверстий (щелей) сита и структура частиц вязкого продукта. Сюда же можно добавить (по нашим наблюдениям) органические остатки (растительные включения, дроблёные частицы морёного дуба и т. п.), а также неправильное ориентирование набегающего потока пульпы на атакующую кромку колосников сита. Все эти факторы снижают удельную производительность сита и эффективность разделения по граничному зерну.

Отмечая необходимость относительной скорости перемещения грохотимого материала по ситу, авторы приведённой работы экспериментами по рассеву кварцевой муки доказали, что при вынужденной деформации сита степень его забиваемости снижается в шесть раз и, соответственно, при этом его удельная производительность возрастает также в шесть раз.

Эксперименты, проведённые ранее во ВНИИНеруде [7], также доказали большую перспективность создания грохотов с активным движением просеивающих поверхностей.

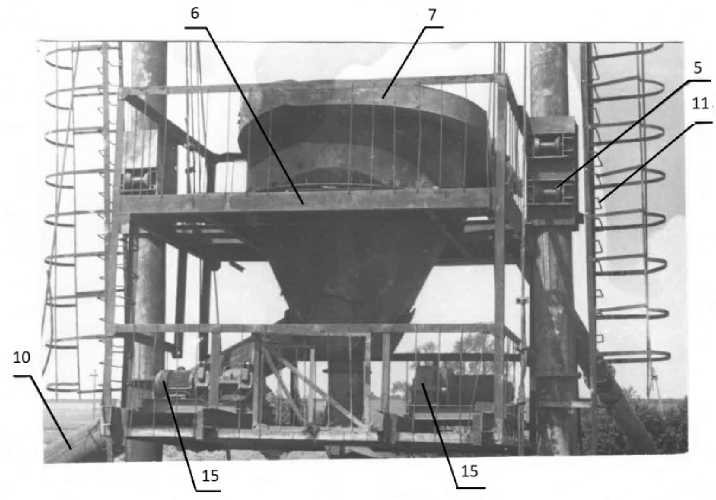

Используя эти предпосылки, а также результаты исследований Г.И. Тихомирова центробежных грохотов с бесконечной просеивающей поверхностью для повышения эффективности переработки щебёночных материалов и отсевов дробления сухим способом [8, 9], авторы статьи исследовали возможность использования центробежных сил для обогащения песчано-гравийных материалов гидромеханизированным способом. Для этого был запроектирован и изготовлен грохот по нижеприведённой кинематической схеме (см. рис. 4).

На приводной 1 и натяжной звёздочках 1', отклоняющих звёздочках 2 натянута бесконечная лента просеивающей поверхности 3. Нижняя ветвь сита 3 опирается на поддерживающие роликоопо-ры 4, в промежутке которых монтирована подпружиненная роликоопора 5, обеспечивающая колебания просеивающей поверхности по вертикали.

Из бункера исходного материала 6 ёмкостью 0,42 м³ пульпа (сухая смесь) по течке 7 с заслонкой-дозатором 8 направляется на дугообразную внутреннюю поверхность сита, образуемую натяжной парой звёздочек 1'. Надситовый материал из-под отклоняющего ролика 2 направлялся в бункер 10 и пробоотборник 12, а мелкий – в ёмкость 11.

Такая кинематическая схема грохота обеспечивала регулирование величины центробежной силы на дуговой части сита (изменением линейной скорости движения сита), а также величины относительной скорости перемещения грохотимого материала по ситу. Вынужденная деформация сита обеспечивалась генератором волновых колебаний 5, а очистка – раздвижкой ячеек сита при огибании разгрузочно-отклоняющей звёздочки 2 (над приводной звёздочкой 1).

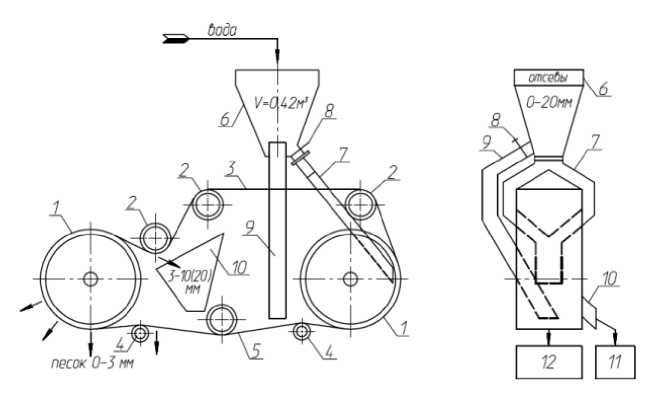

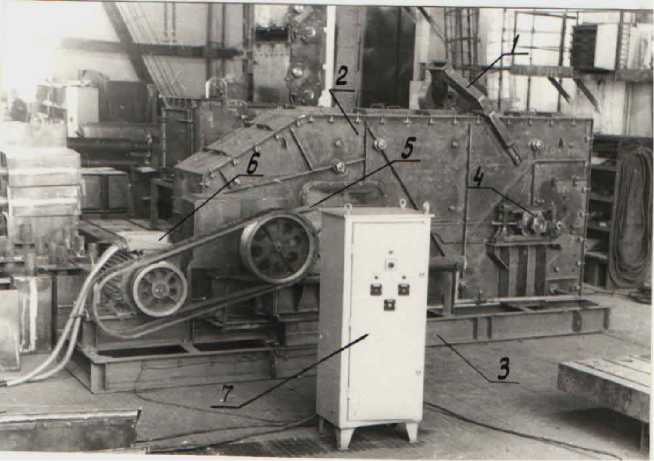

Общий вид изготовленного грохота представлен на рис. 5 (перед отправкой на карьер).

Рис. 4. Кинематическая схема грохота:

1 – приводная и натяжная звёздочки; 2 – отклоняющие звёздочки; 3 – бесконечная лента просеивающей поверхности; 4 – поддерживающие роликоопоры; 5 – подпружиненная роликоопора; 6 – бункер исходного материала; 7 – течка инвентарная;

8 – заслонка-дозатор; 9 – течка дополнительная; 10 – бункер-течка крупного продукта; 11 – пробоотборник крупного продукта; 12 – пробоотборник мелкого продукта

Рис. 5. Грохот центробежный:

1 – питающая течка; 2 – корпус грохота; 3 – фундаментная рама; 4 – натяжное устройство; 5 – редуктор Ц2-400-8-32Ц; 6– электродвигатель типа 4А250М8/4;

7 – пульт управления

Грохот был установлен на временный шпальный фундамент на ДСЗ № 1 «Ровное» (Главленст-ройматериалы, г. Кузнечное).

Решением проектно-конструкторского и технологического бюро (ПКТБ) Главленстроймате-риалов задачи экспериментов свелись только к определению принципиальной возможности обогащения отсевов дробления гидромеханизирован-ным способом.

Всего было выполнено семь экспериментов, из которых в двух сыпучесть отсевов дробления была пониженной (влажность более 2,95 %), а в двух других – отсевы подавались на дуговую часть сита в виде пульпы. В последних трёх экспериментах сыпучесть отсевов была хорошей (влажность – около 2 %).

Отбор проб крупного и мелкого продуктов грохочения и их обработка производилась силами лаборатории ДСЗ № 1.

Результаты экспериментов были следующими:

– Удельная производительность сита при грохочении отсевов с хорошей сыпучестью была в 3,76–5,63 раза выше, чем на отсевах с пониженной сыпучестью (влажность 2,96–3,13 %).

– Коэффициент загруженности сита при линейной скорости его движения Ʋ=3,5 м/с колебался от 0,40 до 0,75 %. Это означает, что эффект силового (центробежного) продавливания мелкого продукта (d гр ≤ 3 мм) на дуговой части грохота на звёздочке 1' недостаточен. Это предположение подтверждалось при увеличении линейной скорости движения ленты до 7 м/с – засоренность крупного продукта мелким снизилась в 1,42–2,14 раза.

– Извлечение в мелкий продукт во всех экспериментах колебалось в пределах 62,55–62,58 %, что ещё раз свидетельствует о недостаточности центробежных сил.

– По данным Г.И. Тихомирова [8, 9] для достижения засорения крупного продукта мелким не более 2,0 % при содержании мелкого материала в исходном в пределах 20–60 % оптимальная скорость линейного перемещения просеивающего сита должна соответствовать 11–13 м/с. При таких скоростях и гидромеханизированной технологии разделения крупный продукт будет засорен только прилипшими частицами крупностью менее 0,31 (0,16) мм.

Несмотря на плохие условия производственных исследований, они всё же позволили выявить и конструктивные недостатки грохота, к числу которых относятся:

– замкнутая система запасовки бесконечной ленты просеивающего сита, чрезмерно удлиняющего и, вместе с этим, утяжеляющего его с сопутствующей необходимостью увеличения мощности привода и усложнения натяжного устройства;

– генератор волновых колебаний активной поверхности сита в представленном виде явно несовершенный;

– принятый тип цепного привода бесконечной ленты несовместим с генерацией её волновых колебаний по вертикали (износ цепи, большая масса и снижение амплитуды);

– нерациональна конструкция дугообразующего элемента в виде звёздочки большого диаметра (затруднения с вводом пульпы на дугообразную часть сита, большая масса и трудности с техническим обслуживанием);

– растягивающие усилия при натяжении ленты воспринимаются только приводными цепями, что вынуждает делать их более массивными;

– крепёж полиуретановых колосников сита к тяговым цепям нерационален (большие затруднения в процессе выполнения монтажнодемонтажных работ);

– также нерациональна конструкция ступенчатого регулирования линейной скорости движения просеивающей ленты.

Перечисленные недостатки грохота легко устранимы и, по мнению авторов, обогащение ПГС, отсевов дробления и других сыпучих материалов гидромеханизированным способом на центробежных грохотах с бесконечной лентой просеивающей поверхности остаётся весьма конкурентоспособным и перспективным направлением.

Дальнейшие работы по совершенствованию центробежного грохота были прекращены в связи с развалом СССР.

Рассмотренные материалы исследований различных конструктивных схем аппаратов для выделения гравия из ПГС позволили сформулировать ряд существенных выводов:

– существующие конструкции выделителей гравия по своим технико-экономическим параметрам (большие габариты и значительная масса, энергоёмкость процесса, недостаточная износостойкость и эффективность процесса, а также необходимость сочетания с аппаратом обогащения песка с малоэнергоёмкой технологией) в технологической схеме ПГМК в представленном виде неприменимы;

– сформулированы основные требования к разработке конструктивной и технологической схем ПГМК;

– определена необходимость дальнейших исследований по созданию эффективной малоэнергоёмкой технологии выделения гравия и обогащения песка в передвижных гидромеханизированных комплексах.

В следующей работе будет рассмотрена наиболее рациональная (с нашей точки зрения) схема выделения гравия, хорошо сочетающаяся с аппаратом для обогащения песка.

Список литературы К совершенствованию методов отбора гравия при гидромеханизированной добыче песчано-гравийных смесей

- Карандаев, Г.З. К вопросу разработки энергосберегающих технологий обогащения песчанно-гравийных материалов способом гидромеханизации/Г.З. Карандаев, С.Н. Сальников//Вестник ЮУрГУ. Серия «Строительство и архитектура». -2012. -№ 38 (297). -С. 26-31.

- Хрусталев, М.И. Применение конического грохота КГГ-1000 с износостойкими колосниками для получения обогащенного песка/М.И. Хрусталев, В.А. Карпеев//Реф. информ. «Промышленное и жилищно-гражданское строительство» Сер. ӀӀӀ «Строительная индустрия». -М., 1981. -Вып. 6. -С. 8-10.

- Хрусталев, М.И. Конический грохот КГГР -2500 с решетом из резиновых вкладышей/М.И. Хрусталев, В.А. Карпеев//Строительные материалы. -1988. -№6. -С. 5-6.

- Пеняскин, Т.И. Совершенствование технологии добычи песка и гравия/Т.И. Пеняскин, Г.З. Карандаев//Известия вузов. Строительство и архитектура. -1975. -№ 11. -С. 104-107.

- Мелентьев, В.А. Намывные гидротехнические сооружения (основы расчета и проектирования)/В.А. Мелентьев, Н.П. Колпашников, Б.А. Волнин. -М.: Энергия, 1973. -245 с.

- Шмидт П., Вессельбаум Ф.И. Грохоты с деформируемыми ситами. Перевод № 264 ЦООНТИ ВНО. -М., 1989. -С. 18.

- Создание экспериментальных грохотов с активным движением просеивающих поверхностей: отчет о НИР (заключительный)/ВНИИНеруд -Тольятти, 1974. -38 с. -№ ГР72001526. -Инв. № 3830(2).

- Тихомиров, Г.И. Ленточный грохот для центробежного грохочения/Г.И. Тихомиров//Обогащение руд. -1969. -№ 2. -С. 26-28.

- Тихомиров, Г.И. Повышение эффективности центробежного грохота при переработке щебёночных материалов и отходов дробления: автореф. дис. … канд. техн. наук/Г.И. Тихомиров. -Л., 1986.