К вопросу автоматизации технологического процесса получения коптильного дыма в генераторах инфракрасного излучения

Автор: Борисова Людмила Федоровна, Коробко Александр Николаевич

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Статья в выпуске: 4-2 т.13, 2010 года.

Бесплатный доступ

Обоснованы принципы повышения эффективности функционирования и срока безотказной работы ИК-дымогенераторов периодического действия путем плавной регулировки включения электропитания ИК-излучателей и автоматизации технологического процесса получения коптильного дыма. Предложена конструкция устройства автоматизированного управления технологическим процессом дымообразования.

Дымогенератор, инфракрасное излучение, пиролиз, автоматизация технологического процесса, устройство управления

Короткий адрес: https://sciup.org/142100811

IDR: 142100811 | УДК: [664.951.3.041

Текст научной статьи К вопросу автоматизации технологического процесса получения коптильного дыма в генераторах инфракрасного излучения

Копченая мясная и рыбная продукция, отличающаяся хорошими вкусовыми показателями, традиционно пользуется повышенным спросом среди продуктов питания. Качество копченой продукции и ее соответствие требованиям безопасности напрямую зависят от возможности получения коптильного дыма с заданными параметрами.

Оптимальной для получения качественного коптильного дыма является температура пиролиза, не превышающая 400°С, что минимизирует риск образования канцерогенных веществ ( Шокина и др. , 2007).

Способ получения коптильного дыма с использованием энергии инфракрасного излучения и устройство для его осуществления – ИК-дымогенератор периодического действия (Ершов А.М., Шокина Ю.В. – приоритет подтвержден Патентом РФ № 2171033, 1999 г.; Ершов А.М., Шокина Ю.В., Обухов А.Ю. – приоритет подтвержден Патентом РФ № 2004118474/13, 2005 г.), разработанный на кафедре технологии пищевых производств (ТПП) МГТУ, позволяет вести пиролиз лиственного древесного топлива в безопасных для качества пищевой продукции условиях дымообразования.

Регулировка температуры процесса получения дымовоздушной смеси в ИК-дымогенераторе периодического действия в настоящее время выполняется путем использования естественнотехнологичных свойств используемого топлива – опилок лиственных пород с разной удельной поверхностью. Скорость процесса пиролиза определяется удельной поверхностью топлива, его температурой и влажностью. Влажность опилок регулируется добавлением воды непосредственно в носители топлива камеры дымогенерации. Ее изменение ведет к изменению температуры пиролиза, от которой, в свою очередь, зависит химический состав образующегося коптильного дыма.

Конструкция устройства надежна и проста в обслуживании. Она позволяет вырабатывать дым высокого качества, с минимальным содержанием бенз-а-пиренов. Для достижения такого технического результата в предлагаемом способе получения коптильного дыма пиролиз древесного топлива влажностью 50-70 % проводят при температуре, не превышающей 320°С, при этом к древесным опилкам с удельной поверхностью 9-12 м2/кг добавляют воду в количестве 50-100 % от их массы, а пиролиз осуществляется энергией инфракрасного излучения.

Однако отсутствие плавной регулируемой подачи электропитания на генераторы инфракрасного излучения и запитывание ИК-излучателей от единого однофазного источника увеличивают нагрузку на фазу и приводят к преждевременному износу и перегоранию галогенных ламп, что требует частых замен источников ИК-излучения. В свою очередь, необходимость в частых заменах ИК-излучателей требует привлечения технического персонала к контролю работоспособности генераторов ИК-излучения и не позволяет проводить технологический процесс автоматически в течение длительного периода времени.

Учитывая, что для установок с большой производительностью по дыму рекомендуются непрерывно действующие устройства, в условиях частых остановок дымогенератора из-за необходимости замен галогенных ламп получить непрерывный производственный режим дымогенерации невозможно. Кроме того, как показала производственная эксплуатация ИК-дымогенератора, понижение температуры разложения древесины от 400°С до 350-380°С ведет к заметному уменьшению содержания в дыме окрашивающих

Вестник МГТУ, том 13, №4/2, 2010 г. стр.954-956

компонентов, что сказывается на потребительской привлекательности рыбной продукции традиционного дымового холодного копчения ( Шокина, Вернусь , 2007). Однако повышение температуры работы ИК-излучателей выше 320°С ведет к их быстрому перегреву и сокращению срока службы.

Целью настоящей работы является модернизация устройства ИК-дымогенератора для повышения эффективности его функционирования и срока безотказной работы. Для достижения поставленной цели предлагается устройство, обеспечивающее контроль температурных режимов работы источников ИК-излучения и плавное включение галогенных ламп.

-

2. Автоматизация технологического процесса получения коптильного дыма с плавной подачей питания на генераторы ИК-излучения

Предлагаемое устройство автоматизированного управления технологическим процессом дымообразования позволяет увеличить сроки эксплуатации генераторов инфракрасного излучения. Разработанное устройство имеет следующие конструктивные особенности ( Борисова, Коробко , 2010). Генераторы ИК-излучения запитываются от источника трехфазного электропитания, что позволяет снизить силовую нагрузку. Для продления сроков службы генераторов ИК-излучения применяется плавное включение галогенных ламп. Схема автоматизированного управления технологическим процессом дымообразования реализуется с помощью использования программируемого коммутатора. В результате реализации устройства автоматизированного управления удалось снизить эксплуатационные издержки получения качественного коптильного дыма в течение заданного технологического цикла без привлечения обслуживающего персонала. При этом технологический процесс поддерживается в автоматизированном режиме в течение длительного времени без замены генераторов ИК-излучения.

Для достижения такого результата в предлагаемом устройстве получения коптильного дыма пиролиз древесного топлива влажностью 45-70 % проводят при температуре, не превышающей 400°С, при этом к древесным опилкам с удельной поверхностью 9-12 м2/кг добавляют воду в количестве 50-70 % от их массы, а пиролиз осуществляется энергией инфракрасного излучения. Применение плавного включения генераторов ИК-излучения обеспечивает увеличение отказоустойчивости генераторов ИК-излучения и приводит к снижению эксплуатационных издержек, связанных с получением качественного коптильного дыма. Автоматизация технологического процесса облегчает обслуживание устройства дымогенерации.

Генераторы ИК-излучения представляют собой галогенные лампы мощностью 1000 Вт, установленные на стальном листовом материале и закрепленные с помощью керамических ламповых держателей. Внутренняя электропроводка конструктивных элементов генераторов ИК-излучения смонтирована из проводников, защищенных термоизолирующим материалом. Токоведущие элементы ламповой панели соединены с разъемными элементами устройства управления. Устройство управления выполнено в виде отдельного корпуса, в котором размещены программируемый коммутатор, силовые ключи, пакетные переключатели, элементы автоматической токовой защиты, соединительные колодки, электрические разъемы, элементы монтажа и другие электромонтажные элементы. Питание к устройству управления подается через четырехконтактную силовую вилку от щитовой панели трехфазного источника электропитания. Устройство управления размещается в отдельном корпусе и закрепляется на рабочем месте оператора, обслуживающего установку.

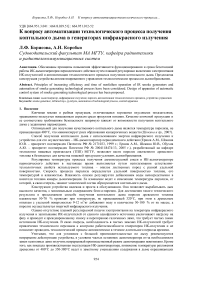

Рис. 1. Конструкция устройства для генерации дыма

Описанная конструкция устройства надежнее и долговечнее в обслуживании, чем известные дымогенераторы, и позволяет вырабатывать дым высокого качества, свободный от канцерогенных и проканцерогенных веществ, и автоматизировать технологический процесс на длительный срок эксплуатации.

Устройство для генерации дыма (рис. 1) содержит корпус 1, в котором размещены ряд генераторов 2 инфракрасного излучения, соединенных между собой параллельно токоведущими изолированными проводами. Над генераторами 2 расположен блок рефлекторов 3, служащих для отражения потока излучения вверх от генераторов 2. Дополнительная излучающая поверхность 4 предназначена для генерации длинноволнового инфракрасного спектра излучения и предохранения рефлекторов 3 от загрязнений.

Окно 5 корпуса 1 служит для отвода генерируемого дыма, а заслонка 6 предназначена для подачи свежего воздуха в зону пиролиза. Ванна 7 для пиролиза размещена под генераторами 2 инфракрасного излучения. Ванна 7 для пиролиза разделена перегородками, размещенными параллельно стенкам ванны, на отдельные зоны для топлива и воды, причем зоны для воды образуют два боковых кармана 8, в которые заливается определенное количество воды. В средней зоне ванны 7 для пиролиза располагается топливо 9. Направляющие 10 предназначены для перемещения ванны 7 для пиролиза в зону действия генераторов 2 инфракрасного излучения. Устройство управления 11 с индикаторами режимов работы 12 и кнопками управления 13 размещено на рабочем месте оператора, обслуживающего установку.

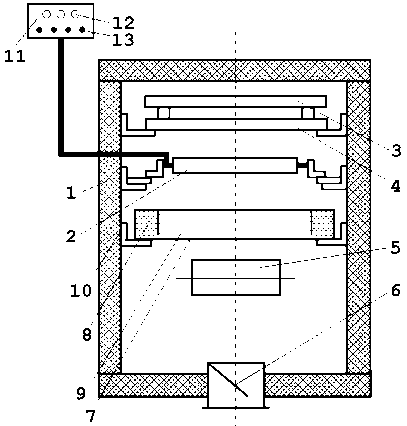

Устройство управления (УУ) (рис. 2) состоит из блока защиты 1 УУ от токов КЗ. Силовые реле 2, устанавливаемые в каждый фазный провод электропитания, обеспечивают подачу электропитания на генераторы ИК-излучения. Силовые коммутаторы 3 обеспечивают подачу электропитания к панелям 4 генераторов ИК-излучения Л1, Л2, Л3. Тумблер переключения SB1 обеспечивает выбор режимов работы – автоматический (А) или ручной (Р). Электронное

Рис. 2. Функциональная блок-схема устройства управления

программирующее устройство 6 позволяет устанавливать рабочие параметры технологического цикла дымогенерации. Программатор имеет встроенный электронный таймер с 8 каналами управления в реальном масштабе времени и встроенную память, позволяющую гибко настраивать временные параметры дымогенерации в течение рабочей недели. Механические коммутаторы SB2-SB4 обеспечивают подачу электрических сигналов управления на силовые коммутаторы 3.

Описанная конструкция устройства надежна, проста в обслуживании, и позволяет гарантированно вырабатывать дым высокого качества, свободный от канцерогенных и проканцерогенных веществ. Дым генерируется в следующей последовательности: топливо 9 увлажняют до 45-70 % влажности, загружают в ванну 7 для пиролиза, в боковые карманы 8 добавляют 50-100 % воды от массы топлива. Затем задают параметры технологического цикла дымогенерации и включают генераторы инфракрасного излучения 2. Процесс ведут до полного термического разложения топлива 9, после чего удаляют остаток от термического разложения и повторяют цикл. Собственно пиролиз происходит без участия оператора.

-

3. Заключение

Разработанное устройство автоматизации технологического процесса получения коптильного дыма с плавной подачей питания на генераторы ИК-излучения является законченным самостоятельным технологическим модулем и может быть использовано в ИК-дымогенераторе любой конструкции с целью повышения эффективности его функционирования и срока безотказной работы. Плавная подача электропитания в регулируемых режимах на генераторы инфракрасного излучения с помощью использования специальных силовых блоков продлевает срок службы генераторов ИК-излучения в 5-7 раз. Использование программируемого коммутатора обеспечивает заданный технологический процесс в автоматическом режиме без привлечения обслуживающего персонала, а также в ручном режиме при экспериментальных и отладочных работах.

Конструкция устройства надежна, проста в обслуживании, и позволяет гарантированно вырабатывать дым высокого качества, свободный от канцерогенных и проканцерогенных веществ. Использование разработанного устройства позволит на практике обеспечить непрерывный производственный режим дымогенерации.