К вопросу модернизации процесса пастеризации молока с целью снижения его себестоимости

Автор: Лемешко М.А., Лапин К.И.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 11-1 (27), 2018 года.

Бесплатный доступ

Рассмотрен вопрос модернизации системы датчиков и аппаратуры управления линии пастеризации молочной продукции. Для условий отлаженного высокотехнологичного оборудования и системы управления технологическими процессами на молокоперерабатывающем заводе предложен метод ускорения процесса мойки аппаратов за счет их одновременной обработки. Разработана схема управления таким процессом.

Молочная продукция, пастеризация, модернизация процесса мойки, снижение себестоимости

Короткий адрес: https://sciup.org/140280222

IDR: 140280222

Текст научной статьи К вопросу модернизации процесса пастеризации молока с целью снижения его себестоимости

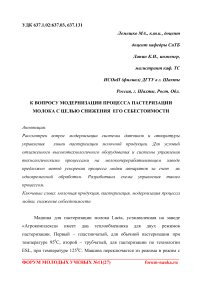

Машина для пастеризации молока Lacta, установленная на заводе «Агрокомплекса» имеет два теплообменника для двух режимов пастеризации. Первый – пластинчатый, для обычной пастеризации при температуре 950С, второй – трубчатый, для пастеризации по технологии ESL, при температуре 1250С. Машина переключается из режима в режим с помощью активации определенных клапанов (см. рис.1). Когда клапаны v170, v 171, v 172, v 173 активированы, установка работает в стандартном режиме, когда эти же клапаны деактивированы – в режиме ЕСЛ. Естественно, при включении определенной секции, должно включаться еще и оборудование, обеспечивающее работу этой секции, включая оборудование, без которого секция работать не сможет (насосы). Из такого принципа работы следует то, что машину приходится мыть два раза, чтобы помыть обе секции. Сама программа мойки без учета дезинфекции занимает 140 минут, при этом моющий раствор должен быть определенной концентрации, чтобы теплообменники отмылись. Таким образом, образуется перерасход моющего сырья в полтора раза и увеличенная длительность мойки, она составляет примерно 300 минут (20 минут на переход из режима в режим), что составляет более 20% от времени суточной смены. А с двумя дезинфекциями это время составит 380 минут. Преимущественно машину моют один раз в сутки, регламентом положено ее мыть через 6-8 часов работы для пластинчатого теплообменника и 3-4 часа для трубчатого. Из этого следует, что невозможно в таком технологическом алгоритме на максимуме использовать возможности машины за рабочую суточную смену. От двух дезинфекций уйти не получится, но сэкономить 140 минут на одной мойке возможно. Это позволит практически ровно в середине рабочего цикла совершать еще одну мойку и использовать производительность машины на максимум при росте объёмов производства. Если же рост объёмов переработки молочного сырья не предусматривается, то такое решение будет оправдываться ввиду экономии моющих средств.

Сущность модернизации заключается в том, чтобы связать конструктивно оба теплообменника в один единый контур с возможностью отдельной эксплуатации каждого теплообменника одновременно, или последовательно, или одного из двух, в зависимости от продукции и технологии обработки. Задача модернизации несколько усложнена необходимостью интеграции фрагментов модернизации в единую автоматизированную систему, работающую под управлением контролера всех технологических процессов.

На рисунке 1 приведены две схемы управления процессом мойки до модернизации (а) и после модернизации (б).

Рисунок 1 – Схемы управления линиями мойки: (а) - до модернизации, (б) – после модернизации.

Очевидно, что для реализации предложенной модернизации потребуется корректировка логики работы программы, в частности, необходимо автоматизировать дополнительный клапан и насос М4. Насос М4 должен работать при общей мойке, чтоб компенсировать гидравлическое сопротивление трубчатого теплообменника, разделительная заслонка двух контуров, в типовом режиме работы должна быть закрыта, но в режиме общей мойки - открыта. Клапан v170 логики работы не меняет, тогда, как клапан v172 должен будет работать инверсивно относительно действующей модели. Вместе с режимом одновременной мойки, целесообразно сохранить и возможность использования режима отдельных моек. С точки зрения эффективности производства и его оптимизации целесообразно также предусмотреть то, чтобы в предложенном варианте модернизации переход из режима в режим осуществлялся без полной остановки машины. Главным препятствием в этом является вероятность гидроудара при активации клапанов в движущемся потоке по действующей схеме. Однако используя методы, описанные в предыдущей статье эту проблему можно решить. В предложенном варианте модернизации при активации клапанов вероятность критического гидроудара минимальна.