К вопросу о "черных пятнах" в чугуне с шаровидным графитом

Автор: Воеводина Марина Александровна, Крушенко Генрих Гаврилович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 (37), 2011 года.

Бесплатный доступ

Исследовали неметаллические включения в чугуне с шаровидным графитом. Показано влияние исходного содержания серы на загрязненность расплава различными размерными группами включений.

Чугун с шаровидным графитом, неметаллические включения

Короткий адрес: https://sciup.org/148176642

IDR: 148176642 | УДК: 539.4

Текст научной статьи К вопросу о "черных пятнах" в чугуне с шаровидным графитом

Механические свойства отливок из серого чугуна зависят в значительной степени от формы графитных включений, наиболее благоприятной из которых является глобулярная.

Получение чугуна с шаровидным графитом (ЧШГ) обеспечивается применением присадок – сфероидизирующих и графитизирующих модификаторов (например, магния или РЗМ) [1]. При этом продукты их взаимодействия с расплавом – неметаллические включения (НВ) выделяются либо в виде рассредоточенных точечных включений, либо в виде скоплений. Образование неметаллических включений является неизбежным процессом технологии производства отливок из ЧШГ. При этом отливки получаются с дефектами, называемыми пятнистыми или «черными пятнами».

Относительно природы и механизма образования «черных пятен» в отливках из ЧШГ в литературе имеются различные мнения.

В первых исследованиях, посвященных изучению этого вопроса, считали, что эти дефекты представляют собой ликваты, обогащённые сульфидами магния и марганца, в которых имеются также графит и другие НВ [2]. А согласно работе [3] «черные пятна» в отливках из ЧШГ представляют собой скопления сульфидов магния и графита. Тогда как автор работы [4] считает, что «черные пятна» – это сульфиды магния. По мнению автора в работе [5], основную роль в образовании «чернот» играют карбиды МgС2 и МgC3, а в работе [6] наличие этих дефектов связывают с коагуляцией и всплыванием НВ. В работе [7] установлено, что «черные пятна» состоят из сегрегирующих оксидов и сульфидов магния, оксидов алюминия, кальция, железа и кремния, тогда как в работе [8] основной причиной возникновения дефектов в виде «черных пятен» считают попадание при заливке расплава в форму оксидной пленки. По их мнению, на частицах этой плены, как на готовых центрах, выкристаллизовываются продукты взаимодействия магния с примесями чугуна. Эту точку зрения разделяют авторы работ [9; 10], но при этом они считают, что образование оксидной пленки происходит в течение всего процесса разливки расплава и заполнения полости литейной формы, в результате чего попадание ее в отливку не исключает даже тщательная очистка поверхности расплава в ковше. Частицы пленки, попавшие в форму, оказывают существенное влияние на формирование «черных пятен». Они инициируют процесс коагуляции образующихся дисперсных MgO и MgS, ускоряя всплывание последних в верхние зоны отливки. На этих комплексных включениях возможна также коагуляция графитной фазы, что объясняет повышенную концентрацию углерода в составе «черных пятен».

Обобщая изложенные точки зрения, можно считать, что при сфероидизирующей обработке расплава ЧШГ магний прежде всего активно взаимодействует с кислородом и серой с образованием MgO и MgS. При этом попутно может образовываться неметаллическая фаза более сложного состава.

В настоящей работе выполнены термодинамические и металлографические исследования неметаллической фазы в чугуне, обработанном магнием.

При этом чугун модифицировали лигатурой (Ni + 15 масс. % Mg), смешанной с ферросилицием ФС75. Чугун выпускали в ковш из печи при 1 400 °С, где его выдерживали 2–3 мин. Полученные отливки разрезали на два продольных темплета, на поверхности которых готовили макрошлифы для получения серных отпечатков по методу Баумана и микрошлифы для металлографических исследований.

Серосодержащие включения на серных отпечатках темплетов классифицировали на пятнистые и точечные. К ним относили включения соответственно размером более и менее 0,1 мм. Мелкие включения (< 0,1 мм) на серных отпечатках темплетов отливок, видимые при увеличении в 32 раза, классифицировали как точечные. Дисперсные включения исследовали на микрошлифах при увеличении в 300 раз. Качественный анализ НВ проводили на оптическом микроскопе с рентгеновским микроанализатором «Camebax» и JSM-Jeol.

Относительную площадь, занятую «пятнами», определяли планиметрическим методом Делесса [11] на всей поверхности серного отпечатка темплета как F п/ F 0, а относительную площадь точечных включений – путем просмотра шлифов под оптическим микроскопом при увеличении в 32 раза: F т / F 0 , где F п - площадь, занятая пятнистыми включениями, мм 2 ; F т - площадь, занятая точечными включениями, мм 2 ; F 0 - общая площадь поверхности темплета, мм 2 .

Для оценки загрязненности чугуна дисперсными включениями применяется метод «Л», рекомендованный ГОСТ 1778–70 [12; 13], который позволяет судить о суммарной загрязненности чугуна включениями, о загрязненности НВ по их видам. Требуемая точность анализа (ошибка не более 10 %) достигается при длине подсчета 100…150 мм.

Экспрессивный металлографический анализ включений проводили указанным методом с использованием оптических микроскопов МИМ-7, МИМ-8. Шлифы рассматривали при увеличении в 300 раз и длине подсчета 200 мм.

Загрязненность чугуна включениями вычисляли по формуле

V n х a,

И = ^^ , (1)

где И – индекс загрязненности чугуна НВ -й размерной группы; S n i - суммарное количество включений в -й группе; a – средний размер включений в -й группе, мкм; l – длина подсчета, мкм.

Общая загрязненность чугуна НВ имеет вид k

И = Е n , i=1

где k – количество размерных групп включений.

Микрорентгеноспектральный качественный анализ включений ЧШГ выполняли на электронном микроскопе JSM-35 фирмы «Jеоl» и «Саmebax» в рентгеновских лучах при увеличении в 800 раз.

Наличие в расплаве ЧШГ неметаллических частиц – продуктов взаимодействия модификатора с компонентами чугуна – оценивали путем термодинамического анализа возможных реакций, а также с помощью микрорентгеноспектрального анализа НВ в местах точечных и пятнистых скоплений частиц.

Термодинамическую возможность образования сульфида магния в расплаве чугуна при обработке его магнием оценивали по изменению энергии Гиббса для реакции [Mg] + [S] = [MgS]. Реальное изменение энергии Гиббса рассчитывали по формуле

AG Mgs = AG Mgs + R х T х 1n a ; (2) a MgS ■ a S

AG ° MgS = 19,14 х 1g ( f M g х [ Mg ] х f S x [ S ] ) (3);

где [Mg] и [S] - содержания магния и серы в расплаве, соответственно, % масс.; fMg и fs - коэффициенты активности серы и магния, соответственно; a Mg - активность сульфида магния, ее приняли равной единице.

Коэффициент активности серы рассчитывали по параметрам взаимодействия 1-о и 2-о порядков:

lg f 5 = e C х [ С ] + e Si x [ Si ] + e SMn х [ Mn ] + (4)

+ e S х [ S ] + r SC х [ С ] 2 + r s Si х [ Si ] 2 .

Отсутствующие в литературе значения параметров e S j и r S j , выраженные в массовых процентах, определяли через мольные параметры взаимодействия εS j и ρS j .

При расчете εS j учитывали его температурную зависимость в следующем виде:

E S C = Z х

1 - 1 -

ε S1873

где z = 10 – координационное число атомов железа.

Параметры взаимодействия 2-го порядка, выраженные в объемных процентах, определяли по следующей формуле:

Ps =

( E S f

2 х z

E j ( s 71 £ j

z

По аналогичной методике рассчитывали параметры взаимодействия магния с компонентами чугуна (рис. 1). По полученным значениям параметров взаимодействия определяли коэффициент активности магния следующим образом:

lg f Mg = e Sig х№ e Mg х[ С ]+ (7)

+ e Mg х [ O ] + r Mg х [ C ] 2 + r Mig х [ Si ] 2 .

Результаты расчетов приведены на рис. 1, а . Анализ расчетных данных показал, что при температурах разливки чугуна и заполнения полости литейной формы изменение энергии Гиббса для реакции образования сульфида магния отрицательно по величине в широком диапазоне реальных концентраций серы и магния. При содержании серы в чугуне 0,01 % значение изменения энергии Гиббса менее отрицательно ( A GMgS = -575 кДж), чем в расплаве чугуна с исходным содержанием серы 0,05 % ( A GMgS = -60° кДж). Это свидетельствует о том, что в жидком чугуне при различных концентрациях серы в широком диапазоне температур расплава до начала затвердевания возможно образование сульфида магния.

По аналогичной методике оценивали возможность образования оксида магния MgO, (MgO х SiO2).

В расплаве чугуна при различных концентрациях магния и кислорода может образоваться оксид и оксисиликат магния (см. рис. 1, б ).

Термодинамические расчеты показали, что в интервале 1250–1450 оC в расплаве чугуна возможно образование оксида и сульфида магния, комплексного оксида MgO х SiO2. При модифицировании и заполнении полости литейной формы неметаллические частицы находятся в твердом состоянии. Об этом свидетельствует наличие на шлифах включений остроугольной формы и формирование ими крупных скоплений включений из отдельных точечных.

При исследовании образцов под микроскопом обнаружили включения неправильной формы размером 25…30 мкм, которые классифицировали как сульфид магния. Включения оксида магния светло-серого цвета размером 10…15 мкм часто встречаются в виде вытянутых цепочек. Включения, состоящие из светлосерого пятна с наложением темно-серого, рассматривали как оксисульфидные.

В расплаве чугуна, обработанном никель-магниевой лигатурой, максимальное количество включений приходится на включения сульфида магния (И = 3,2 х 10-3), индекс загрязненности по оксисульфидам несколько меньше (И = 2,4 х 10-3), содержание включений оксида магния минимально (И = 1,73 х 10-3).

В пробе из верхней части отливки анализировали крупные скопления НВ («черные пятна»). Поверх- ность отливки, содержащая «черное пятно», неоднородная, пористая.

Микрофотография локального скопления НВ приведена на рис. 2. Исследуемое включение находится в средней части фотоснимка. По характеристическим лучам выявили наличие во включении магния, серы, кремния, алюминия, марганца и фосфора.

Содержание серы во включении превышает его концентрацию в металлической матрице. Такой же характер имеют распределение магния и кремния. Однако распределение магния имеет более контрастный характер. Из этого следует, что «черное пятно» представляет собой неметаллическую фазу на основе соединений магния. На отдельных участках вне пятнистого включения имеет место повышенное содержание только кремния или алюминия. Это указывает на то, что одни НВ по составу ближе к оксидам и оксисульфидам магния и кремния, другие – к оксидам кремния или алюминия.

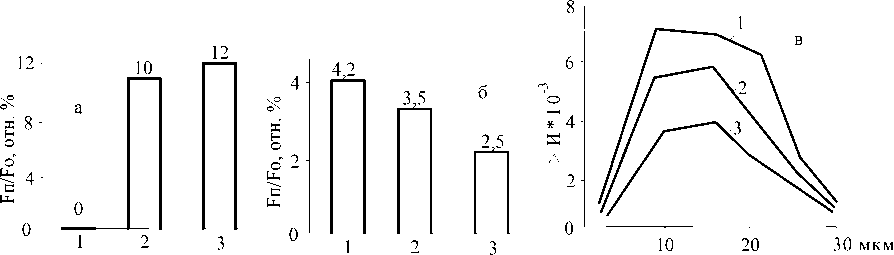

Исследовали влияние содержания серы в исходном расплаве на загрязненность отливок из магниевого чугуна пятнистыми, точечными и дисперсными включениями (рис. 3). Влияние исходного содержания серы на количество пятнистых дефектов в чугуне представлено на рис. 3, а . При высоком исходном содержании серы (0,07 %) пятнистые дефекты занимают до 12 % площади темплета. В отливках из магниевого чугуна с исходным содержанием серы (0,01 %) пятнистые дефекты практически не образуются.

0 температура , С

-100

1250 1300 13 50

1 2 3

а

б

-200

ч -

-500

О

-600

а

б

Рис. 1. Влияние температуры расплава чугуна на значение избыточной энергии Гиббса химических реакций:

а – Mg + S = MgS: [Mg] = 0,03 %, [O] = 0,003 %, [S], %: 1 – 0,01, 2 – 0,03, 3 – 0,07;

б – Mg + O = MgO: [O] = 0,003 %, [S] – 0,03 %, [Mg], %: 1 – 0,02, 2 – 0,04, 3 – 0,06;

в - Mg + Si + 3 х О = MgO х SiO 2 : [Mg] - 0,03 %, [O] = 0,003 %, [Si] = 3,2 %, [S], %: 1 - 0,01, 2 - 0,03, 3 - 0,07

в г

Рис. 2. Распределение элементов на поверхности излома ЧШГ:

a - общий вид излома; б , в , г - распределение серы S K а , магния Mg K а и кремния Si K а соответственно

Рис. 3. Загрязненность ЧШГ неметаллическими включениями:

а–в : а – загрязненность пятнистыми; б – точечными и дисперсными; в – включениями; 1–3 – исходное содержание серы в чугуне: 1 – 0,01 %; 2 – 0,03 %; 3 – 0,07

Однако количество точечных дефектов при отсутствии на серных отпечатках темплетов отливок пятнистых дефектов максимально – 4,2 отн. % в сравнении с другими вариантами.

Анализ дисперсных включений в чугуне с различным исходным содержанием серы показал, что наибольшее их количество обнаружено в чугуне с низким исходным содержанием – 0,01 % (рис. 3, в , кривая 3). Минимальное количество дисперсных включений – в расплаве с высоким исходным содержанием серы 0,03 % занимает промежуточное положение (рис. 3, в , кривая 2).

Таким образом, показано, что при сфероидизирующем модифицировании чугуна магнием в расплаве образуются, в основном, твердые неметаллические включения на основе оксида и сульфида магния. Выявлены зависимости загрязненности чугуна различными размерными группами включений от содержания серы в исходном расплаве. Показано, что пятнистые дефекты образуются в расплаве чугуна с исходным содержанием серы свыше 0,01…0,02 %. Количество точечных и дисперсных включений при этом больше, чем в отливках из модифицированного чугуна с исходным содержанием серы 0,03…0,07 %. Максимальное количество пятнистых дефектов обнаружено в образцах из чугуна с исходным содержанием серы 0,07 %.