К вопросу о дефосфорации марганцевых сплавов

Автор: Рожихина И.Д.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (65), 2006 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156541

IDR: 147156541 | УДК: 669.162.68

Текст обзорной статьи К вопросу о дефосфорации марганцевых сплавов

Выплавка стали с низким содержанием фосфора для России является актуальной задачей. Для понижения содержания фосфора в стали очень важным представляется понижение его концентрации в ферросплавах и, прежде всего, в марганцевых.

Допустимая концентрация фосфора в марганцевых ферросплавах за последние годы возросла практически вдвое с 0,35-0,38 до 0,5-0,6 % в углеродистом ферромарганце и с 0,25-0,35 до 0,60 % -в силикомарганце.

Понижение концентрации фосфора в марганцевых ферросплавах может быть достигнуто в результате:

-улучшения использования марганца шихты при плавке ферромарганца и силикомарганца.

-

- переработки концентратов, получаемых механическим способом обогащения на качественные малофосфористые концентраты.

-разработки новых способов плавки, включающих дефосфорацию продуктов плавки (ферромарганца, силикомарганца).

Руды самого крупного в России Усинского месторождения отличаются хорошими физическими свойствами. Поэтому при плавке ферромарганца и силикомарганца с содержанием 0,42-0,55 % Р достигалось довольно высокое извлечение марганца (~ 85 %). Однако даже при повышении извлечения марганца на 10-15 % содержание фосфора в сплавах понизится не более чем на 0,05-0,07 %. Поэтому первый путь для этих руд эффективен лишь в сочетании со значительным повышением качества концентратов.

Это означает, что наиболее важным решением проблемы является получение высококачественных концентратов, а также дефосфорация сплавов.

Настоящая работа посвящена исследованию дефосфорации марганцевых сплавов.

Анализ термодинамических данных показывает, что при дефосфорации ферромарганца возможно образование газообразного фосфора или его газообразных соединений РН3, РС13, РС15, образование фосфидов типа Са3Р2 при восстановительных условиях, а в окислительных условиях -ортофосфатов тип Са3(РО4)2: Na3PO4 [1-5].

Как известно [6], восстановительная дефосфорация наиболее интенсивно происходит при высоких температурах. Кроме того, этот вид дефосфорации связан с расходованием или образованием очень активных соединений, например, фосфидов ЩЗМ. Наоборот, окислительная дефосфорация наиболее интенсивно происходит при пониженных температурах и, как правило, связана с расходованием сравнительно недорогих недефицитных материалов [7-9].

Весьма интересным направлением для решения проблемы хотя бы для части наиболее ответственного металла является изыскание дефосфораторов на основе легкоплавких солевых расплавов.

Можно полагать, что дефосфорация с использованием недефицитных легкоплавких солевых расплавов может быть не только более эффективной, но и более экономичной.

На кафедре электрометаллургии, стандартизации и сертификации Сибирского государственного индустриального университета проводились исследования по дефосфорации марганцевых сплавов смесями солей. Для них были выбраны следующие сплавы:

-

- ферромарганец ФМн70, ФМн88Р30;

-

- ферромарганец нестандартный с высоким содержанием фосфора;

-

- силикомарганец МнС12, МнС15, МнС17, МнС25;

-

- силикомарганец с увеличенным содержанием кремния в сплаве (полученный в лабораторных условиях).

Высококремнистый силикомарганец готовили сплавлением силикомарганца МнС17 и кристаллического кремния, а также феррофосфора в печи Таммана при t = 1400 °C. Другие сплавы по химическому составу соответствовали стандартным. Сплавы дробили, усредняли и анализировали.

Для дефосфорации сплавов марганца использовали следующие легкоплавкие реагенты и смеси:

-

- технический хлористый кальций СаС12 (7^= 1045 К);

-

- хлористый натрий (Тпл=1073 К);

-

- хлористый кальций и кальцит (СаС12:СаСО3= = 7:3, 9:1, 2:1);

-

- хлористый кальций и хлористый натрий (CaCl2:NaCl= 1:1);

-

- хлористый натрий и едкий натр (NaCl:NaOH = = 1:2);

-

- хлористый натрий и сода (NaCl:Na2CO3 = = 2:1, 7:3, 6:4, 1:1);

-

- хлористый натрий и натриевая селитра (NaCl:NaNO3 = 2:1, 7:3, 4:1,9:1).

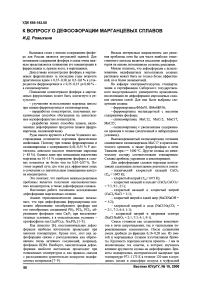

Смеси готовили как сплавлением компонентов в печи сопротивления, так и тщательным перемешиванием компонентов. После сплавления смеси дробили до фракции 0,16-0,20 мм. Из смесей и марганцевых сплавов изготавливали брикеты. Крупность порошка металла принята - 1 мм за исключением тех опытов, в которых изучалось влияние крупности сплава на дефосфорацию. Брикеты подвергались изотермической выдержке при температуре 973-1173 К в течение 120 мин в алундовых тиглях в атмосфере воздуха в муфельной нагревательной печи. Значения температур выдержки выше температуры плавления смесей солей, но ниже температуры плавления обрабатываемого сплава. Время выдержки менялось в тех экспериментах, где изучалось влияние времени выдержки на процесс дефосфорации. Продолжительность выдержки (г) определялась экспериментами, результаты которых приведены на рис. 1. После выдержки содержимое тигля охлаждали, замачивали в воде. Затем сплав отмывали от соли в проточной воде, сушили и направляли на химический анализ. В части экспериментов была изменена методика: марганцевые сплавы определенной фракции помещались в алундовый тигель, сверху засыпались смесями солей [10].

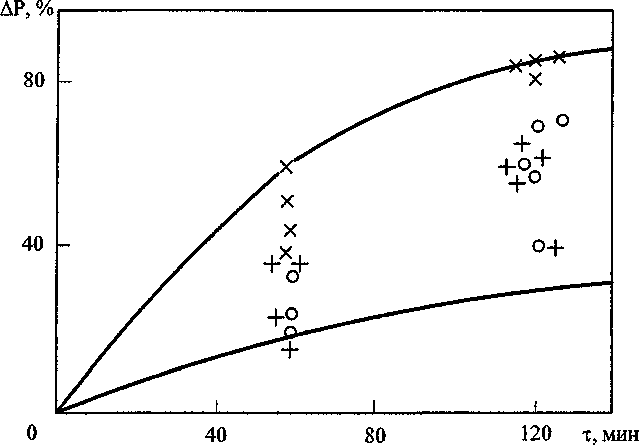

Результаты химического анализа показали, что повышение исходной концентрации фосфора увеличивает степень дефосфорации (рис. 2).

Дефосфорация марганцевых сплавов только расплавами хлористого кальция (табл. 1), а также смесью хлористого кальция и хлористого натрия (табл. 2) позволяет получить лишь незначительное снижение содержания фосфора (на 11-25 %). Следует отметить, что при обработке указанными смесями результаты отличались некоторой нестабильностью, что можно объяснить непостоянством

Рис. 1. Влияние продолжительности выдержки на степень десульфурации сплавов марок МнС12 (о), ФМн70 (х) и ФМн88 (+)

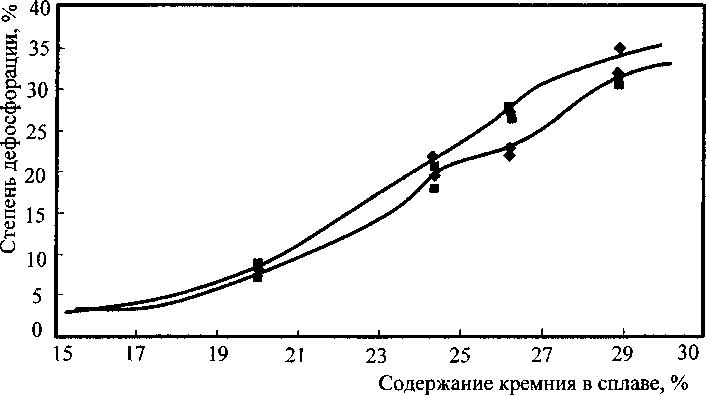

Рис. 2. Зависимость степени дефосфорации от содержания фосфора: ♦ - смесь NaCI + Na2CO3; ■ - смесь СаС12 + СаСОз

содержания паров воды в газовой фазе печи, а также непостоянством содержания и состава примесей в техническом хлористом кальции.

Более высокие показатели дефосфорации получены при использовании легкоплавких солей с добавлением кислородосодержащих компонентов. В данной работе в качестве кислородосодержащих компонентов использовали NaOH, Na2CO3, NaNO3, СаСО3.

В табл. 3 приведены некоторые показатели по результатам обработки марганцевых сплавов расплавами смесей NaOH-NaCl, Na2CO3-NaCl, СаСО3-СаС12, NaNO3-NaCl, которые показывают, что наиболее эффективно фосфор удаляется из сплавов марганца при обработке расплавами смеси NaOH-NaCl, но этот процесс недостаточно экологически чист. Поэтому была проведена серия экспериментов, целью которых являлась замена смесей с едким натром на другие, экологически более чистые смеси.

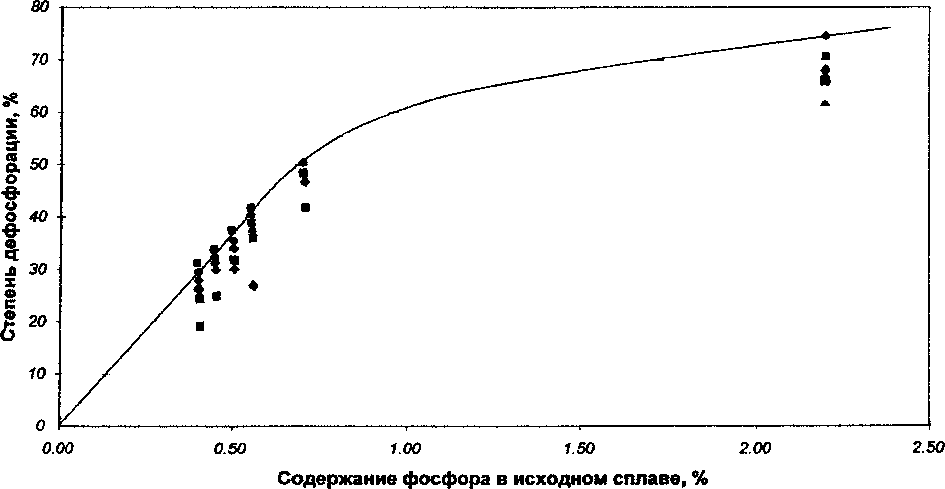

Результаты экспериментов по обработке углеродистого ферромарганца смесями NaCl-Na2CO3 и СаС12-СаСО3 приведены на рис. 3. Из рис. 3 следует, что указанные смеси, особо это касается NaCl-Na2CO3, могут успешно использоваться для дефосфорации марганцевых сплавов, причем степень дефосфорации сплава зависит от количества используемых солей (рис. 3). Таким образом, возможно получить заданное содержание фосфора, изменяя количество смеси солей.

Кроме этого установлено, что степень дефосфорации увеличивается с уменьшением крупности сплава, что дает возможность подвергать дефосфорации мелочь, получающуюся при дроблении сплавов, а затем использовать ее в суспензионной разливке или переплаве.

Исследуя дефосфорацию сплавов силикомарганца [01, 02] можно утверждать, что степень дефосфорации для этих сплавов увеличивается с по-

Таблица 1

Показатели дефосфорации марганцевых сплавов расплавом хлористого кальция

|

Тип сплава |

^исх, % |

Р кою % |

Степень дефосфорации, % |

|

МнС15 |

0,443 |

0,413 |

6,8 |

|

ФМн70 |

0,50 |

0,40 |

20,0 |

|

ФМн88 |

0,254 |

0,19 |

25,3 |

Таблица 2

Показатели дефосфорации марганцевых сплавов расплавами смеси CaCIz-NaCI

|

Тип сплава |

?исх, % |

Ркою % |

Степень дефосфорации, % |

|

МнС15 |

0,43 |

0,38 |

11,5 |

|

ФМн70 |

0,42 |

0,23 |

55,2 |

|

ФМн88 |

0,25 |

0,21 |

16,0 |

Показатели дефосфорации марганцевых сплавов расплавами солей NaOH-NaCl, Na2CO3-NaCI, CaCO3-CaCI2, NaNO3-NaCI

Таблица 3

|

Тип сплава |

Условия опыта |

РИСХ, % |

p % 1 KOH>/u |

Сисю % |

Скою % |

Степень дефосфорации, % |

Степень удаления углерода, % |

||

|

Вид смеси |

Соотношение компонентов смеси |

Соотношение смесь/сплав |

|||||||

|

ФМн70 |

NaOH-NaCl |

2 : 1 |

1 : 1 |

0,48 |

0,11 |

6,04 |

3,15 |

77,08 |

47,8 |

|

ФМн88 |

NaOH-NaCl |

2 : 1 |

1 : 1 |

0,28 |

0,04 |

не опр. |

не опр |

85,71 |

не опр |

|

МнС12 |

NaOH-NaCl |

2 : 1 |

1 : 1 |

0,48 |

0,28 |

не опр. |

не опр |

41,66 |

не опр |

|

МнС25 |

NaOH-NaCl |

2 : 1 |

1 : 1 |

0,77 |

0,32 |

не опр. |

не опр |

58,40 |

не опр |

|

ФМн70 |

Na2CO3-NaCl |

1 :1 |

1 : 1 |

0,54 |

0,183 |

6,04 |

3,25 |

66,11 |

46,19 |

|

ФМн70Р |

Na2CO3-NaCl |

1 : 1 |

1 : 1 |

2,2 |

0,57 |

5,86 |

2,76 |

74,09 |

52,90 |

|

ФМн88 |

Na2CO3-NaCl |

1 : 1 |

1 : 1 |

0,28 |

0,18 |

не опр. |

не опр |

35,71 |

не опр |

|

МнС17 |

Na2CO3-NaCl |

1 : 1 |

1 : 1 |

0,41 |

0,22 |

не опр. |

не опр |

46,109 |

не опр |

|

МнС25 |

Na2CO3-NaCl |

1 : 1 |

1 : 1 |

0,29 |

0,11 |

не опр. |

не опр |

62,80 |

не опр |

|

ФМн70 |

CaCO3-CaCl2 |

1 :3 |

1 : 1 |

0,54 |

0,254 |

6,04 |

4,00 |

52,96 |

33,77 |

|

ФМн70Р |

CaCO3-CaCl2 |

1 :3 |

1 : 1 |

2,2 |

0,63 |

5,86 |

3,56 |

71,36 |

39,25 |

|

ФМн88 |

CaCO3-CaCl2 |

1 :3 |

1 : 1 |

0,28 |

0,21 |

не опр. |

не опр |

25,00 |

не опр |

|

МнС17 |

CaCO3-CaCl2 |

1 :3 |

1 : 1 |

0,41 |

0,28 |

не опр. |

не опр |

31,46 |

не опр |

|

МнС25 |

CaCO3-CaCl2 |

1 :3 |

1 : 1 |

0,29 |

0,18 |

не опр. |

не опр |

40,27 |

не опр |

|

ФМн70 |

NaNO3-NaCl |

1 :9 |

1 :2 |

0,68 |

0,58 |

6,04 |

3,90 |

14,71 |

35,0 |

|

ФМн70Р |

NaNO3-NaCl |

1 :3 |

1 :2 |

2,20 |

0,82 |

5,86 |

3,43 |

62,74 |

41,5 |

|

МнС25* |

NaNO3-NaCl |

1 :3 |

1 :2 |

0,40 |

0,39 |

не опр. |

не опр |

2,50 |

не опр |

|

МнСЗО* |

NaNO3-NaCl |

1 :3 |

1 :2 |

0,47 |

0,45 |

не опр. |

не опр |

4,26 |

не опр |

* - получены в лабораторных условиях

Рис. 3. Зависимость степени дефосфорации высокофосфористого ферромарганца от количества солей: ♦ - смесь NaCI + Na2CO3; ■ - смесь СаС12 * СаСОз

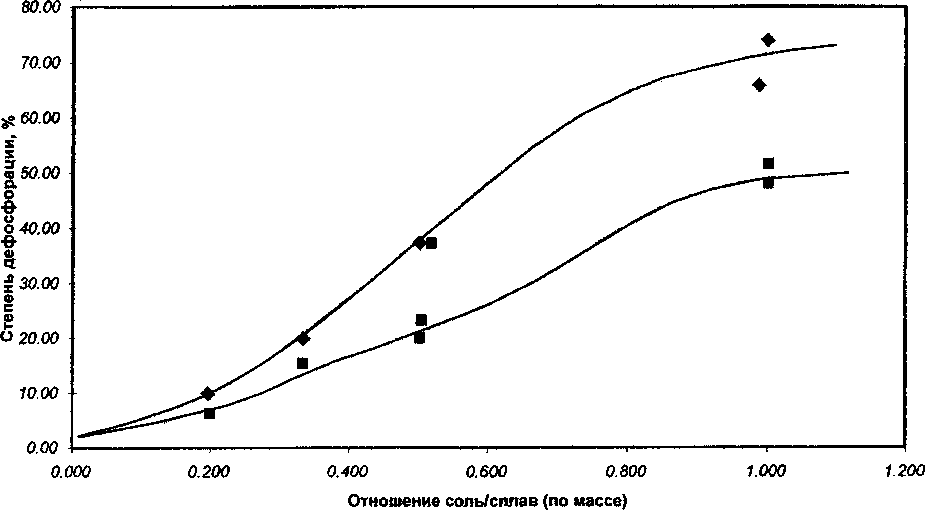

Рис. 4. Зависимость степени дефосфорации от содержания кремния в сплаве: ♦ - смесь NaCI + Na2CO3; ■ - смесь СаС12 + СаСОз

вышением содержания кремния в сплаве (рис. 4). Эти результаты хорошо согласуются с утверждением авторов работы [6].

Результаты исследований, приведенные в табл. 3, показывают, что одновременно с процессом дефосфорации происходит процесс удаления углерода, так, например, при обработке сплавов смесями Na2CO3-NaCl углерод удаляется наиболее эффективно, причем в большей степени углерод удаляется из сплавов с высоким содержанием фосфора. На рис. 5 представлена зависимость степени удаления углерода от содержания фосфора в сплаве.

Малофосфористые марганцевые сплавы с пониженным содержанием углерода можно исполь зовать в качестве составляющей обмазочной массы для сварочных электродов [03].

Таким образом, при обработке марганцевых сплавов расплавами солей имеет место твердофазная дефосфорация, при этом содержание фосфора в сплавах снижается на 62-75 % особенно при обработке смесью Na2CO3-NaCL

Технология твердофазной дефосфорации представляет интерес не только в плане получения малофосфористых марганцевых сплавов, но и для утилизации мелочи, получающейся при разливке, дроблении и фракционировании сплавов.

Реализация такой технологии дефосфорации с одновременным снижением содержания углерода может позволить значительно снизить затраты на

Рис. 5. Зависимость степени удаления углерода от содержания фосфора в сплаве

производство среднеуглеродистого ферромарганца по сравнению с существующей технологией.

Список литературы К вопросу о дефосфорации марганцевых сплавов

- Гасик М.И. Марганец. -М.: Металлургия, 1992 -608 с.

- Ван Ведер. Фосфор и его соединения. -М.: Иностранная литература, 1962. -568 с.

- Кучер А.Г., Мироненко П.Ф. Термическая подготовка карбонатных марганцевых руд перед электроплавкой//Физико-химические процессы в электротермии сплавов: Сб. науч. тр. -М.: Наука, 1984.-С. 25-34.

- Бараташвили И.Б. Теоретические основы дефосфорации и десульфурации. -Тбилиси: Мецниереба, 1987. -160 с.

- Радугин В.А., Толстогузов Н.В. О роли лебоита в процессе рассыпания ферросилиция//Производство ферросплавов. -Кемерово, 1975. -С. 42-49.

- Островский О.И., Григорян В.А. Термодинамика процессов дефосфорации//Изв. вузов. ЧМ. -1989. -№11.-С. 1-16.

- Игнатьев B.C., Лизогуб В.А., Хитрик С.И. Дефосфорация марганцевых ферросплавов в жидком состоянии//Физико-химические основы таллургии марганца. -М.: Наука, 1977. -С. 32-38.

- Исследование восстановительной дефосфорации расплавов марганца/В.Я. Дашевский, A.M. Кацнельсон, Д.Л. Маслов и др.//Изв. АН СССР. Металлы. -1994. -№5.-С. 22-26.

- Получение низкофосфористых марганцевых ферросплавов/В.Я. Дашевский, A.M. Кацнельсон, Н.Н. Кашин и др.//Сталь. -1995. -№ 5. -С. 46-50.

- Рожихина И.Д., Нохрина О.И. Дефосфорация марганцевых сплавов расплавами солей//Изв. вузов. ЧМ. -2000. -№ 12. -С. 11-13.

- Патент № 2209252 РФ МКИ С21С7/064. Способ дефосфорации ферромарганца/И.Д. Рожихина, О.И. Нохрина, А.В. Латышев и др. -№2002103686/02; заявл. 08.02.02; опубл. 27.07.03. Бюл. № 21.

- Рожихина И.Д., Нохрина О.И. Получение марганцевых сплавов с пониженным содержанием фосфора и углерода//Изв. вузов. ЧМ. -2004. -№ 12. -С. 66-67.

- Патент № 2005803 РФ МКИ С22СЗЗ/04 СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА ДЛЯ СВАРОЧНОГО ПРОИЗВОДСТВА/Н.В. Толстогузов, И.Д. Рожихина, О.И. Нохрина и др. -№ 5034207/02; заявл. 26.03.92; опубл. 15.01.04. Бюл. № 1.