К вопросу о комплексной переработке хромовых руд массива Рай-Из

Автор: Пашкеев A.И., Пашкеев И.Ю., Михайлов Г.Г.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 13 (189), 2010 года.

Бесплатный доступ

В статье приведены результаты исследования кристаллохимических превращений в хромовой руде при окислительном обжиге. Предложена схема получения хромового концентрата из окисленной руды, а также способ концентрирования и извлечения примесных элементов, входящих в состав хромовой руды.

Кристаллохимические превращения, концентрирование элементов, хромовая руда, окислительный обжиг

Короткий адрес: https://sciup.org/147156642

IDR: 147156642 | УДК: 622.778

Текст научной статьи К вопросу о комплексной переработке хромовых руд массива Рай-Из

Производство электропечного низкоуглеродистого феррохрома основано на силикотермиче-ском восстановлении хрома и железа из оксидов хромовой руды кремнием, задаваемым в шихту в виде ферросиликохрома. Для выплавки низкоуглеродистого ферросиликохрома используется руда фракции 0-10 мм с содержанием оксида хрома и отношением Cr2O3/FeO, обеспечивающим получение товарного сплава, в котором не менее 65 % хрома. Качество сплава любой марки определяется содержанием в нем вредных примесей Р и S . В условиях восстановительной плавки известковые шлаки обеспечивают требуемое содержание серы в металле, но не обеспечивают удаление фосфора. Поэтому получение феррохрома с содержанием фосфора не более 0,03 % достигается применением шихты с низким содержанием фосфора. По данным В.И. Лурье [1], компоненты шихты вносят следующее количество фосфора: руда - 10-12%; ферросиликохром - 50-55 %; известь - 35-40 %. Автор работы [1] справедливо считает, что такое распределение в значительной мере определяется колебанием содержания фосфора в известняке, которое лежит в широких пределах - 0,002-0,012 %. Однако приведенные данные, основанные на многолетнем анализе технологического процесса на ОАО «ЧЭМК», отражают близкое к реальному распределение долей вносимого фосфора в металл между основными источниками.

В настоящее время технологическая подго товка шихты для получения феррохрома с низким содержанием фосфора в основном сводится к подбору низкофосфористых компонентов по всему переделу: углеродистый феррохром - ферросиликохром - низкоуглеродистый феррохром.

М.И. Гасик и В.И. Погорелый [2] приводят результаты промышленного получения на ЗФЗ низкофосфористого ферросиликохрома с содержанием фосфора 0,015-0,020%. Последующее применение его в производстве низкоуглеродистого феррохрома позволило получить сплав с содержанием фосфора 0,020-0,023 %. Авторы работы [2] показали, что низкое содержание фосфора в силикохроме можно получать технологическими приемами, а затраты окупаются качеством низкоуглеродистого феррохрома. Перед металлургами-технологами стоит вопрос -каким образом проводить подготовку руды, чтобы получить в ней необходимое содержание основных и примесных компонентов?

В монографии М.Г. Курочкина [3] дается анализ способов, применяемых для обогащения руд до 1988 г. Коллективная монография «Хром Казахстана» [4] дополняет эти сведения результатами последних работ в области обогащения руд. В настоящее время основными способами обогащения руд и получения концентратов являются гравитационный, флотационный и в некоторых случаях для окисленных руд - магнитная сепарация. Технология глубокой переработки руды с увеличением отношения Cr2O3/FeO в хромшпинелиде, уда-

лением вредных примесей и выделением сопутствующих полезных элементов для массового производства феррохрома до сих пор отсутствует. Технологические схемы извлечения сопутствующих элементов, основанные на жидкофазном разделении, являются сложными и практически мало применимыми в связи с большим потреблением воды и ограниченными возможностями метода в суровых климатических условиях. В России в настоящее время возрождается сырьевая база с вовлечением руд Полярного Урала в производство хрома и его сплавов, но пока без глубокой переработки и подготовки рудного сырья. Для сравнения, за рубежом 70 % всей добываемой хромовой руды направляют на обогащение [3].

Руды массива Рай-Из, на долю которых приходится около 85 % разведанных запасов и 84,4 % прогнозных ресурсов, изучены в основном геологами. В переработку на ОАО «ЧЭМК» поступают руды месторождения «Центральное», расположенного в пределах массива Рай-Из. Характеристика руд по данным «Реестра хромопроявлений в аль-пиноптипных ультрабазитах Урала» [5] дает общее представление о сырье, поступающем в технологических передел. Содержание оксидов хрома лежит в пределах: Сг2О3 - 5,92-48,25 мае. %; среднее значение Сг2О3 - 30,92 мае. %; отношение Cr2O3/FeO равно 2,0-4,4; среднее - 2,7. Тип руды по содержанию хромшпинелидов - от убого-вкрапленных до густовкрапленных и сплошных. Тип руды по составу хромшпинелида - высоко-хромистый магнезиальный. Попутные полезные элементы - металлы платиновой группы (МПГ), г/т: Pt - 0,033-2,0; Pd - 0,02-0,70 и 0,21-1,3 5; Rh -до 0,1; Os - 0,09-0,14; Ir - 0,058-0,062 и другие. В работе Т.Н. Грейвер и соавторов [6] приводятся результаты оценки стоимости МПГ месторождения «Центральное» массива Рай-Из, из которых следует, что их стоимость составляет примерно 25 % от стоимости хромовых руд. В хромовых рудах этого месторождения до 100 т МПГ, содержание которых колеблется от 1,456 г/т в средне-вкрапленных до 2,3 г/т в густовкрапленных, что является достаточным для извлечения. В качестве примера, месторождения платины с содержанием МПГ 1-4 г/т с успехом разрабатываются в Австралии, Канаде, Зимбабве, Финляндии. Таким образом, более глубокая переработка хромовых руд Полярного Урала позволит дополнительно извлекать МПГ, теряющиеся при выплавке феррохрома. Это относится не только к рудам Рай-Из, но и к другим ультрабазитовым массивам этого региона -Сыум-Кеу, Вайкаро-Сыньинскому, Хасаятскому.

Результаты исследований кристаллохимических превращений в хромовых рудах массива Рай-Из при нагреве в различных условиях позволили авторам настоящей статьи разработать способ обогащения хромовой руды, основанный на контролируемом изменении магнитной восприимчивости хромовой руды в процессе окислительного обжига [7].

С целью изучения возможности извлечения из хромовых руд массива Рай-Из сопутствующих элементов, изменения состава хромшпинелида и вмещающей породы в процессе подготовки их к плавке были исследованы превращения в руде при нагреве в окислительных и нейтральных условиях.

Для физико-химических исследований руды месторождения «Центральное» из куска нарезали образцы кубической формы с ребром 20 мм. Тип руды по содержанию хромшпинелидов - густовкрап-ленный, химический анализ приведен в табл. 1.

Интервал концентраций оксида никеля, определенный по другим пробам для руд месторождения Рай-Из, находится в пределах 0,15-0,30 %.

Дериватографический анализ образцов в атмосфере аргона показал, что руда претерпевает ряд превращений:

-

1. 425-475 °C - происходит дегидратация брусита, входящего в значительных количествах во вмещающую породу:

-

2. 500-800 °C - выделение воды при разложении серпентина:

-

3. 800-850 °C - распад обезвоженного серпентина с выделением форстерита и SiO2 :

-

4. 1000-1500 °C - протекает химическое взаимодействие выделяющегося SiO2 и форстерита с образованием метасиликата магния:

Mg(OH)2ra -^(Mgo^ + Н2Огаз. (1) Это одна из отличительных особенностей исследуемой руды в сравнении с другими рудами, в том числе и с казахскими.

Mg6(OH)8 [Si4O10]TB ^Mg6Si4O14TB +

+ 4Н2Огаз. (2)

Mg6Si4O14 тв -> 3Mg2SiO4 + SiO2 тв . (3)

3Mg2SiO4 + SiO2TB -> 2Mg2SiO4 +

+ 2MgSiO3TB, (4) или взаимодействие продуктов распада брусита и обезвоженного серпентина с образованием метасиликата магния:

MgOTB+SiO2TB^MgSiO3TB. (5)

В процессе нагрева руды, сопровождающемся удалением влаги и изменением структуры вмещающей породы, увеличивается пористость в 4-5 раз по сравнению с исходной. Основной размер пор - 0,5-10 мкм [8]. Этим не ограничиваются превращения в хромовой руде. При окислитель-

Таблица 1

Химический состав хромовой руды месторождения «Центральное» массива Рай-Из, мае. %

Д)

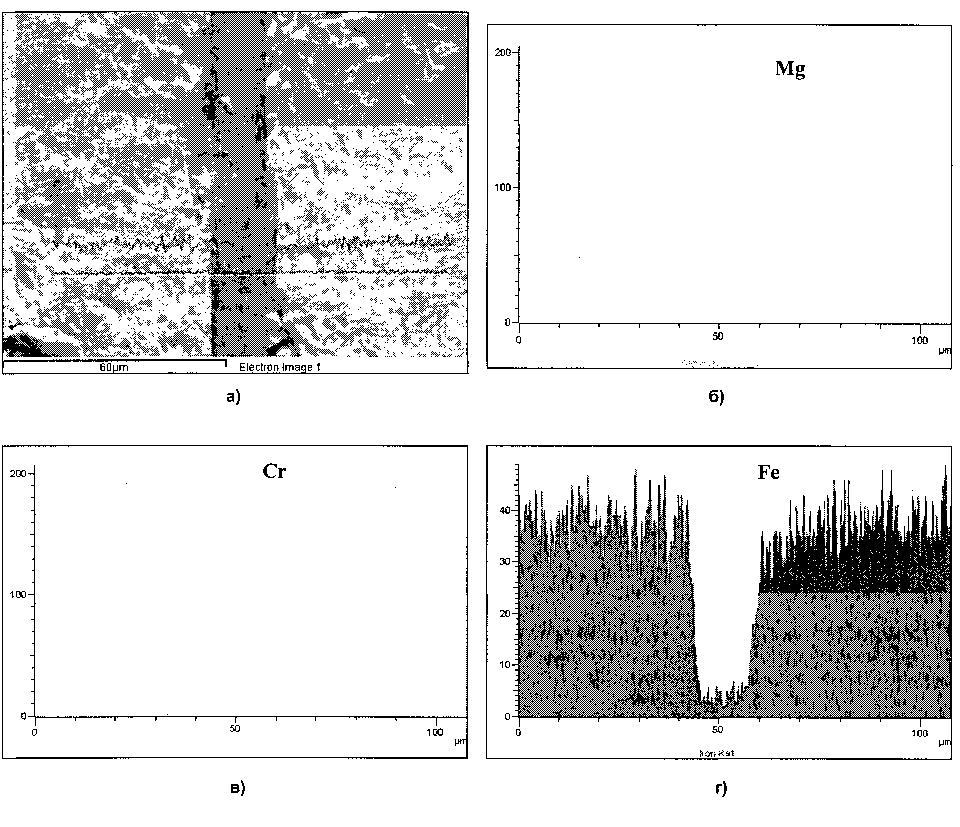

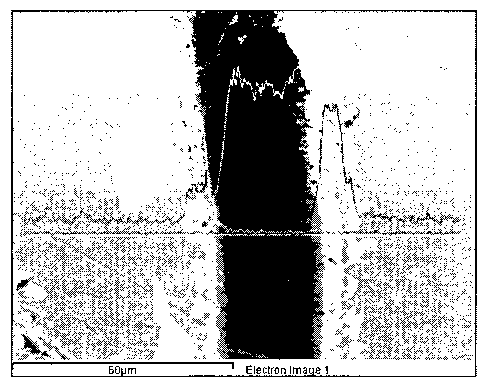

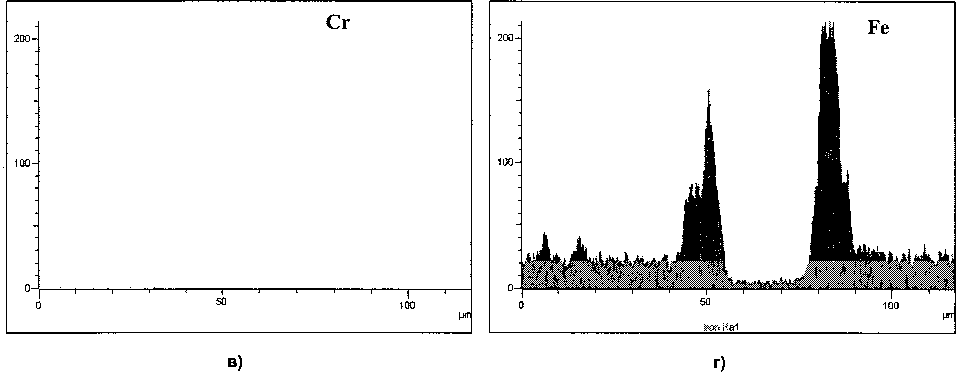

Рис. 1. Результаты линейного сканирования образца исходной хромовой руды Рай-Из: а - структура; б, в, г - распределение магния, хрома и железа соответственно; д - распределение элементов по линии сканирования. Ордината - содержание элементов в импульсах, абсцисса - размер линии сканирования в мкм

д)

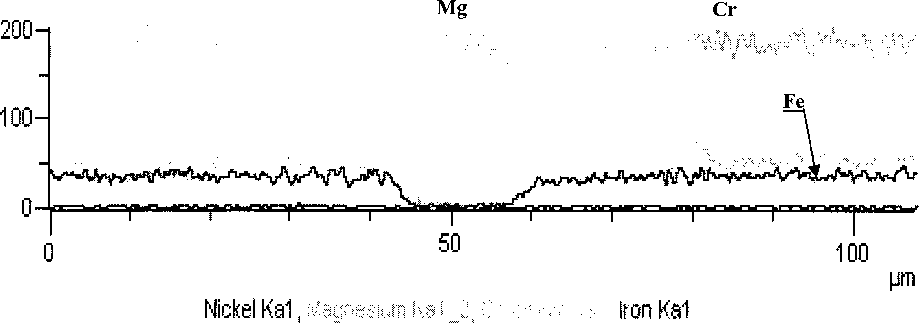

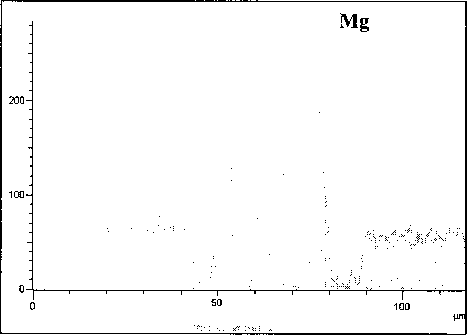

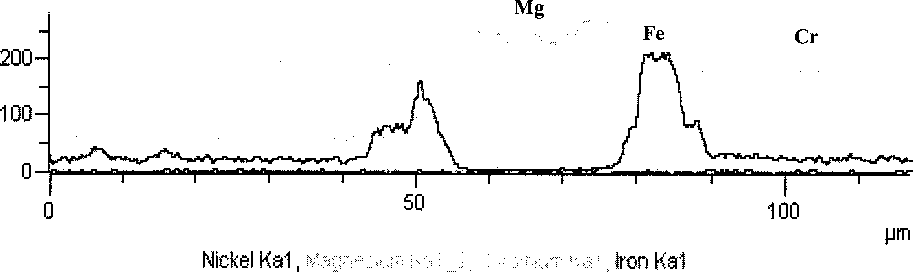

Рис. 2. Результаты линейного сканирования образцов хромовой руды Рай-Из, нагретой до 1000 °C с последующей изотермической выдержкой в течение 8 часов (см. обозначения на рис. 1)

В слое хромшпинелида, граничащем с магниевым силикатом, протекают последовательно реакции окисления FeO и Fe3O4 :

3FeO+l/2 О2 ->Fe3O4,

АС1°000-с=-156,9кДж;

2Fe3O4+l/2 О2 ->3Fe2O3, AG]ooo°c = —26,15 кДж.

Экспериментально установлено, что диффузия катионов железа из зерна хромшпинелида в прилегающий магниевый силикат происходит только в окислительной атмосфере [9]. При обжиге хром-шпинелида в инертной атмосфере аргона протекает диффузия только катиона магния из хромшпи-нелида в магниевый силикат. В окислительных же условиях параллельно протекают диффузия железа и магния в магниевый силикат с образованием форстерита:

MgOTB +MgSiO3TB =Mg2SiO4TB,

^^юоо °с — —31,3 кДж.

Твердофазное взаимодействие MgO и MgSiO3 с образованием форстерита (8) протекает в широком интервале температур [10]. В результате диффузии MgO в магниевый силикат и образования форстерита состав магниевого силиката исходной руды изменяется. В табл. 2 приведено изменение состава магниевого силиката от времени обжига руды при 1000 °C.

Диффузия магния в магниевый силикат подтверждается рентгеноспектральным анализом. На линии сканирования (см. рис. 2) между хромшпи- нелидом и магниевым силикатом концентрация магния в хромшпинелиде упала практически до нуля в слое порядка 10 мкм. В магниевом силикате руды массива Рай-Из мольное отношение MgO к SiO2 колеблется в пределах 1,17-1,36, что свидетельствует о наличии MgSiO3 и Mg2SiO4. Для исследуемой руды (MgO/SiO2 =1,36) состав магниевого силиката изменился при окислительном обжиге, концентрация MgO выросла с 45,69 до 52,00 % и отношение MgO/SiO2 через 12 часов обжига стало равным 1,78. Образующийся в результате твердофазных реакций форстерит является крайним членом изоморфного ряда Mg2SiO4 -Fe2SiO4. Взаимодействие форстерита с Fe2O3 приводит к образованию железистого форстерита или оливина -(Mg, Fe)2 SiO4 , содержание железа в котором определяется температурой и временем обжига.

Рентгенофазовым анализом установлено также, что в продуктах обжига хромовой руды появи-

Таблица2

Изменение химического состава магниевого силиката в прилегающем к хромшпинелиду слое при окислительном обжиге (Т = 1000 °C)*

|

Время обжига, ч |

________________________Химический состав, мае. % |

|||

|

MgO |

SiO2 |

Cr2O3 |

Fe3O4 |

|

|

Исходная руда |

45,69 |

50,17 |

2,34 |

1,59 |

|

Нагрев до 1000 °C без выдержки |

47,00 |

50,61 |

1,08 |

1,31 |

|

2 |

46,96 |

49,62 |

1,23 |

2,19 |

|

4 |

51,16 |

43,57 |

1,07 |

4,21 |

|

6 |

51,90 |

43,27 |

1,80 |

3,03 |

|

8 |

52,63 |

44,36 |

0,54 |

2,47 |

|

9 |

49,59 |

45,14 |

1,68 |

3,59 |

|

10 |

49,37 |

47,57 |

0,58 |

2,48 |

|

12 |

52,00 |

44,00 |

0,86 |

3,16 |

* Приведены составы на расстоянии 5 мкм от границы зерна хромшпинелида.

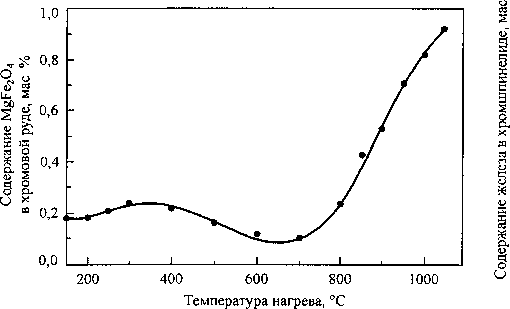

Рис. 3. Изменение содержания феррита магния в хромовой руде при окислительном нагреве до 1050 °C. Скорость нагрева 15 °/мин

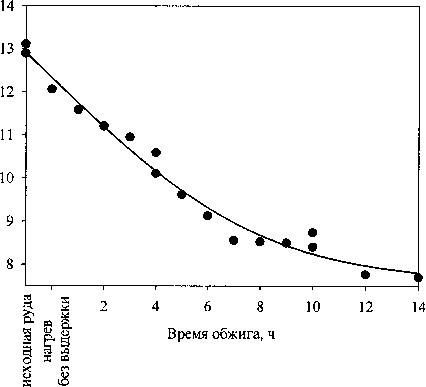

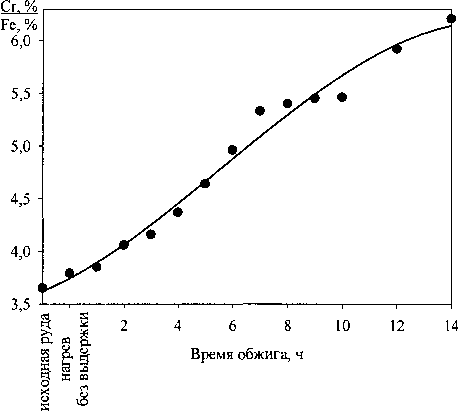

Рис. 4. Изменение содержания железа в хромшпинелиде от времени изотермического обжига в окислительных условиях при 1000 °C

Рис. 5. Изменение отношения Cr/Fe в хромите в результате окислительного обжига от времени изотермического обжига при 1000 °C

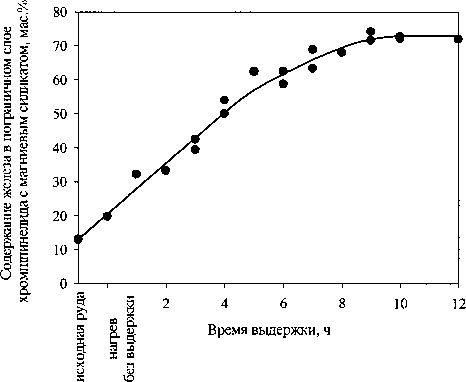

Рис. 6. Изменение содержания железа на границе с магниевым силикатом от времени окислительного обжига при 1000 °C

лась новая фаза - феррит магния, образование которого можно описать уравнением

MgO + Fe2O3 = MgFe2O4,

^^юоо °с - -12,5 кДж.

Количество образовавшегося феррита магния в хромовой руде при окислительном нагреве определялось по следующей методике. Серию образцов нагревали в муфельной печи от комнатной температуры до 1050 °C со скоростью 15 °С/мин. В процессе нагрева через каждые 100 °C из печи извлекали один образец, охлаждали на воздухе и измельчали до фракции 0-1 мм. Количество MgFe2O4 в пробе определяли на магнитометре «Магнит-6», предварительно откалиброванном по ферриту магния. Изменение содержания феррита магния в руде при окислительном нагреве в интервале температур 20-1050 °C приведено на рис. 3.

В интервале температур 800-1000 °C происходит интенсивное образование феррита магния. Таким образом, обжиг хромовой руды в окислительной атмосфере при температуре выше 800 °C является магнитизирующим обжигом.

Изменения содержания железа и отношения Cr2O3 /FeO в хромшпинелиде при окислительном обжиге показаны на рис. 4, 5. Концентрирование железа в пограничном с магниевым силикатом слое представлено на рис. 6. Результаты исследований кристаллохимических превращений в хромовых рудах, полученные авторами статьи ранее, опубликованы в работе [9].

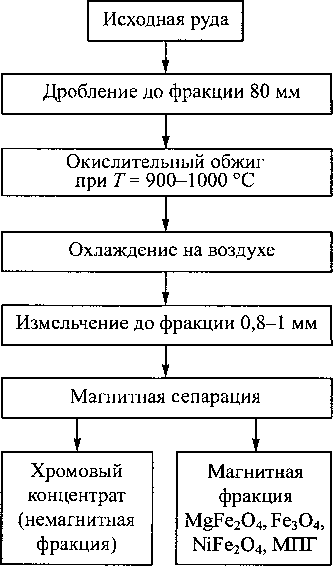

Увеличение магнитной восприимчивости руды в результате кристаллохимических превращений при окислительном обжиге хромовой руды явилось обоснованием схемы ее обогащения (рис. 7). В результате окислительного обжига и магнитной сепарации получается хромовый концентрат и вы деляются ценные сопутствующие элементы: Ni, Со и металлы платиновой группы (МПГ).

Рис. 7. Схема обогащения хромовой руды

Химический состав магнитной и немагнитной фракций, полученных после окислительного обжига руды при 1000 °C и 7-часовой выдержке, представлен в табл. 3. Выход магнитной фракции составил 16 %.

Магний в виде феррита магния (MgFe2O4) извлекается в магнитную фракцию. В табл. 3 приведен состав магнитной фракции густовкраплен-

Химический состав продуктов магнитной сепарации хромовой руды после окислительного обжига при 1000 °C в течение 7 часов

Таблица 3

|

Продукт сепарации |

Содержание, мае. % |

|||||||

|

Сг2О3 |

F еОобщ |

А12О3 |

MgO |

SiO2 |

NiO |

Р |

MgO Д12О3 |

|

|

Магнитная фракция |

8,8 |

22,6 |

4,7 |

44,2 |

18,8 |

0,38 |

0,02 |

9,4 |

|

Немагнитная фракция (хром, конц-т) |

46,9 |

9,6 |

8,2 |

21,6 |

9,5 |

0,20 |

0,001 |

2,6 |

ной руды после окислительного обжига, измельченной до 0-3 мм. Количество фракции изменяется в зависимости от температуры обжига, времени выдержки и степени измельчения. Наблюдаемое снижение фосфора в хромовом концентрате (немагнитная фракция) объясняется образованием феррита магния, в который частично переходит фосфор. В системе MgO-P2O5 образуются три соединения оксидов магния и фосфора: 3MgOP2O5, 2MgO P2O5, 3MgO-2P2O5 [И].

Образование феррита магния, загрязненного фосфором, и последующее его извлечение при магнитной сепарации снижают содержание фосфора в хромовом концентрате. Следует отметить также значительное снижение в концентрате оксида магния, влияние которого на свойства шлаковых расплавов более сложное, чем принято считать, исходя лишь из исследования их вязкости и электропроводности. Присутствие MgO в шлаках уменьшает активность хрома в шлаковом расплаве, и вследствие этого восстановление хрома из шлакового расплава затрудняется. При понижении температуры из расплава выпадает тугоплавкая фаза MgCr2O4, что является причиной увеличения потерь хрома с отвальными шлаками в виде вторичных хромшпинелидов [12].

Таким образом, при исследовании кристаллохимических превращений в хромовой руде в результате окислительного обжига и концентрирования примесных элементов установлено:

-

- снижение содержания оксида железа в хромшпинелиде при неизменном содержании в нем оксида хрома, что приводит к повышению отношения Cr2O3/FeO;

-

- диффузия Ре2+ к межфазной границе «хромшпинелид - магниевый силикат» и окисление до Fe3+;

-

- диффузия MgO из хромшпинелида в магниевый силикат вмещающей породы с образованием форстерита;

-

- образование феррита магния и магнетита в сопряженных слоях магниевого силиката и хромшпинелида, что приводит к повышению магнитной восприимчивости цементирующей породы хромовой руды;

-

-концентрирование примесных элементов в магнитной фракции хромовой руды;

-

— снижение содержания фосфора в хромовом концентрате, полученном в результате магнитной сепарации хромовой руды после обжига.

Выводы

Перечисленные положительные эффекты, достигаемые в процессе окислительного обжига хромовой руды, являются обоснованием новой схемы переработки хромовых руд с получением высококачественного хромового концентрата и извлечения из хромовой руды ценных сопутствующих элементов

Список литературы К вопросу о комплексной переработке хромовых руд массива Рай-Из

- Лурье, В.И. Сборник лекций по технологии производства ферросплавов/В.И. Лурье. -Челябинск: Издательство Татьяны Лурье, 2006. -164 с.

- Гасик, М.И. Рафинирование железохроми-стых сплавов от серы и фосфора комплексными и редкоземельными сплавами/М.И. Гасик, В.И. Погорелый//Теория и практика получения и применения комплексных ферросплавов: материалы науч.-техн. конф. -Тбилиси, 1974. -С. 13-15.

- Курочкин, М.Г. Обогащение хромовых руд/М.Г Курочкин. -Новосибирск: Наука. Сибирское отделение, 1988. -141 с.

- Хром Казахстана/В.И. Гриненко, О.И. Поляков, М.И. Гасик и др. -М.: Металлургия, 2001. -416 с.

- Реестр хромитопроявлений в альпинотипных улътрабазитах Урала. -Пермь: КамНИИКИГС, 2000. -474 с.

- Грейвер, Т.Н. Хромитовые платиносодержащие руды -перспективный минерально-сырьевой источник платиновых металлов/Т.Н. Грейвер, О.Н. Тихонов, Г.В. Петров//Известия вузов. Цветная металлургия. -1999. -№ 3. -С. 17-24.

- Пат. 2341574 Российская Федерация. МПК С 22 В 34/32, С 22 В 1/04. Способ обогащения магнезиальных хромовых руд/И.Ю. Пашкеев, Г.Г. Михайлов, К.И. Невраева. -№ 2007123202; заявл. 20.06.2007; опубл. 20.12.2008.

- Невраева, К.И. Превращения в хромовых рудах местороэюдения «Центральное» массива Рай-Из при нагреве в окислительных условиях/К.И. Невраева, И.Ю. Пашкеев, Г.Г. Михайлов//Вестник ЮУрГУ. Серия «Металлургия». -2007. -Вып. 9. -№ 21. -С. 41-44.

- Пашкеев, А.И. Кристаллохимические превращения в хромовых рудах массива Рай-Из при окислительном нагреве/А.И. Пашкеев, И.Ю. Пашкеев, Г.Г. Михайлов//Вестник ЮУрГУ. Серия «Металлургия». -2009. -Вып. 12. -№ 14. -С. 6-16. 10.

- Бабушкин, В.И. Термодинамика силикатов/В.И. Бабушкин, Г.М. Матвеев, О.П. Мчедлов-Петросян. -М.: Стройиздат, 1972. -351 с.

- Диаграммы состояния силикатных систем: справ. Вып. 1: Двойные системы/Н.А. Торопов, В.П. Борзаковский, В.В. Лапин, Н.Н. Курцева. -М.; Л.: Наука. -1965. -546 с.

- Характер потерь хрома в шлаках рафинированного феррохрома при выплавке из магнезиальных руд/В.П. Стариков, И.Г. Bepmuu, С.В. Зацепин, Т.Л. Рождественская//Снижение потерь при производстве ферросплавов: тематич. отрасл. сб. -М.: Металлургия, 1982. -С. 20-27.