К вопросу о комплексной переработке сталеплавильных шлаков и их использовании в строительстве

Автор: Чуманов Валерий Иванович, Чуманов Илья Валерьевич, Кирсанова Ална Андреевна, Амосова Юлия Евгеньевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Проанализирована возможность комплексной переработки отвальных шлаков ОАО «Златоустовский металлургический завод». Обоснованы и проведены эксперименты по получению строительных материалов с заменой до 50% цемента на специально подготовленные шлаки металлургического производства путем механической активации.

Шлак, химический состав, измельчение, активация, величина частиц, испытания

Короткий адрес: https://sciup.org/147156808

IDR: 147156808 | УДК: 669.054.83+666.943.05

Текст научной статьи К вопросу о комплексной переработке сталеплавильных шлаков и их использовании в строительстве

Переработка и утилизация шлаков сталеплавильного производства, в том числе отвальных, несмотря на большое количество работ в данном направлении [1–6], остается актуальной задачей для отечественной металлургии. Особенно остро проблема стоит на передельных заводах типа ОАО «Златоустовский металлургический завод» ввиду сложности состава образующихся соединений и отсутствия достаточно простых и эффективных технологий их переработки. За время работы предприятия, по разным оценкам, скопилось около 5 млн т шлаков. Согласно проведенной оценке шлаковых отвалов ОАО «ЗМЗ», порядка 60 % приходится на сталеплавильные шлаки, 20 % составляет металлический материал, около 12 % может быть лом огнеупоров, остальное – мусор.

Работе, непосредственно связанной с разработкой комплексной переработки шлаковых отвалов, предшествовала оценка их техногенной опасности. С этой целью были отобраны пробы шлака с разных участков и горизонтов отвала, всего 24 пробы. Спектрометрию на ϕ -, β -, α -излучение провели, используя исследовательскую базу ФГУП ПО «Маяк», г. Озерск. Все пробы показали отсутствие техногенных результатов, а именно: ϕ -фон ≤ среднестатистическому, или менее естественного, β -спектрометрия показала аналогичные результаты, α -излучение отсутствует.

Если вопросы термодинамического анализа устойчивости оксидных систем, твердофазного восстановления металлической составляющей, в том числе и с последующим жидкофазным восстановлением, как сырье для металлургической промышленности, нашли свое отражение в ряде работ [5, 6], то вопросы рациональных вариантов утилизации шлаков и их использование в других отраслях промышленности остались за гранью исследования, например, в производстве строительных материалов. Однако сырье, хранящееся, как правило, при неблагоприятных условиях, зачастую не соответствует нормативным требованиям, что вынуждает использовать различные методы его обработки для повышения активности и, соответствен- но, эффективности при использовании в строительстве. Одним из таких методов является придание материалу определенной структурной нестабильности или активности. Это возможно при механической, химической или термической активации.

Измельчение материала ведут, используя различного рода установки, различающиеся конструкцией и способами разрушения. Все конструкции, как правило, можно разделить на механизмы периодического и непрерывного действия, которые имеют широкий спектр применения для измельчения, перемешивания и диспергирования. Это могут быть роторно-лопастные, фильерноножевые, дисковые, конические, планетарные, пульсационные и другие механизмы, а также различные размольные машины и мельницы.

Разрушение твердых тел может производиться различными способами. По способу измельчения конструкции можно разделить на механизмы следующих действий: раскалывающего, ударного, раздавливающего, истирающе-раздавливающего, ударно-истирающего и т. д. При выборе способа помола необходимо иметь в виду, что при измельчении существует не только основной способ, но и второстепенные. Так, например, при раздавливающем способе существует и истирающее действие, которое не является основным и трудно поддается количественной оценке.

Исходя из физических свойств материала, соответственно выбирается и наиболее оптимальный способ его разрушения. Например, сырьевые материалы, используемые при изготовлении цемента, характеризуются высокой прочностью на сжатие и относительно малой прочностью на изгиб. Прочность цементного зерна при сжатии в 6–12 раз больше его же прочности при изгибе, растяжении, сдвиге. В шаровых мельницах зерна цементного порошка подвергаются преимущественно действию сжимающих сил, поэтому различные дробильные машины и, в частности, шаровую мельницу рационально использовать лишь для грубого помола. С увеличением требований к тонине помола цементного порошка, существенное умень- шение затрат энергии могут дать лишь те способы, при которых материалы измельчались бы под влиянием прямых сдвигающих, разрывающих воздействий на них, а не в результате действия первоначально сжимающих сил.

Существует большое количество типов и видов измельчителей, отличающихся разными способами помола, характером, масштабом, а также качеством полученного порошка. Производительность такого оборудования может быть от нескольких килограмм до сотен тонн в час. При измельчении материала и довольно высокой концентрации энергии в размольной камере в результате взаимодействия мелящих тел с обрабатываемым веществом происходит не только измельчение, но и изменение структуры обрабатываемых частиц. Механохимическая активация приводит к изменению решетки вещества, сопровождающейся увеличением его потенциальной и поверхностной энергии и накопления энергии в деформируемом объеме [7, 8].

Шлаки металлургической промышленности по химико-минералогическому составу довольно близки к клинкеру, они содержат полупродукты синтеза клинкера, такие как C2S, CaO, CS и многие другие, соответственно могут быть использованы для изготовления композиционных цементов. Однако применение этих шлаков ограничено вследствие их низкой гидравлической активности, обу- словленной высокой степенью закристаллизован-ности составляющих продуктов [9].

Основной целью настоящей работы являлось изучение химического состава отвальных шлаков производства ОАО «ЗМЗ» и предварительная оценка возможности их использования в композиции с портландцементом. Для чего необходимо было определить химический состав шлака и оценить его однородность в отвалах, определив его модуль основности и модуль активности, а также оценить эффективность использования механической активации шлака на финишные свойства в готовой продукции.

Для проведения исследований пробы шлака отбирали с различных мест отвала, в результате получили, на наш взгляд, оптимальный химический состав, представленный в табл. 1.

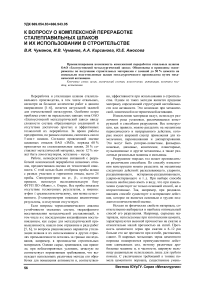

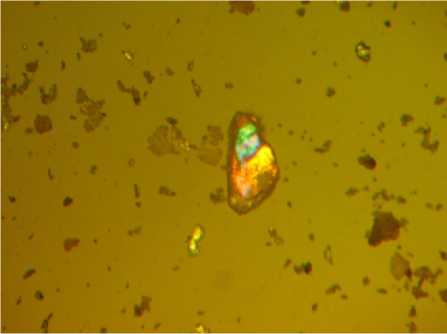

После отбора, с целью извлечения грубых включений, шлак просушивали, просеивали, а далее проводили магнитную сепарацию для исключения металлической составляющей шлака, которая составила 31 %. Используя микроскоп METAM PB 21, определяли размер частиц исходного шлакового материала (рис. 1), увеличение 80 раз.

Среднее значение величины частиц исходного шлака 0,0327 мм, при этом на рис. 1 можно увидеть, что частицы имеют сложную форму с достаточно неровными краями. При поляризованном свете мы наблюдаем довольно большой разбег

Таблица 1

Химический состав исследуемых проб шлака

|

Шлак (пробы) |

Компоненты, мас. % |

|||||||||||

|

SiO 2 |

CaO |

P |

S |

MgO |

Al2O3 |

MnO |

Cr 2 O 3 |

TiO 2 |

V 2 O 5 |

FeO |

NiO |

|

|

№ 1 |

24,80 |

21,90 |

0,04 |

0,30 |

18,50 |

7,50 |

5,00 |

11,30 |

1,40 |

0,20 |

10,00 |

– |

|

№ 2 |

18,40 |

47,40 |

0,27 |

0,35 |

6,20 |

5,80 |

3,00 |

1,70 |

0,23 |

0,15 |

15,90 |

– |

|

№ 3 |

20,00 |

32,00 |

0,41 |

0,21 |

7,80 |

9,80 |

5,30 |

2,20 |

0,41 |

0,15 |

22,00 |

– |

|

№ 4 |

17,70 |

22,16 |

0,13 |

0,28 |

8,60 |

4,66 |

3,25 |

3,20 |

0,63 |

0,20 |

43,88 |

0,34 |

|

№ 5 |

20,00 |

36,20 |

0,14 |

0,22 |

11,90 |

6,30 |

2,14 |

1,60 |

0,67 |

0,12 |

14,30 |

0,15 |

|

№ 6 |

23,90 |

25,10 |

0,16 |

0,07 |

12,40 |

4,10 |

4,40 |

6,90 |

1,25 |

0,34 |

24,40 |

0,14 |

|

№ 7 |

26,60 |

37,20 |

0,10 |

0,16 |

13,00 |

7,90 |

3,40 |

3,90 |

2,75 |

0,36 |

3,72 |

0,05 |

а)

б)

Рис. 1. Частицы исходного шлака: а – включения сложного состава при поляризованном свете; б – цена деления линейки 0,01 мм цветов, что свидетельствует о сложном составе шлака, однако можно выделить три наиболее отчетливых цвета: желтый цвет, который свидетельствует о наличии оксида железа, красноватый – оксида титана, зеленый – оксида хрома.

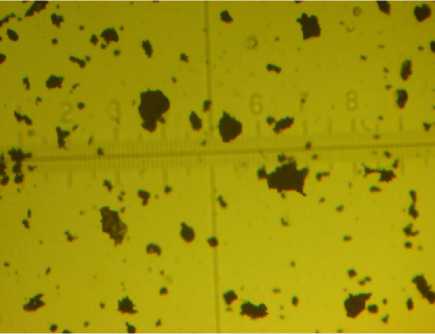

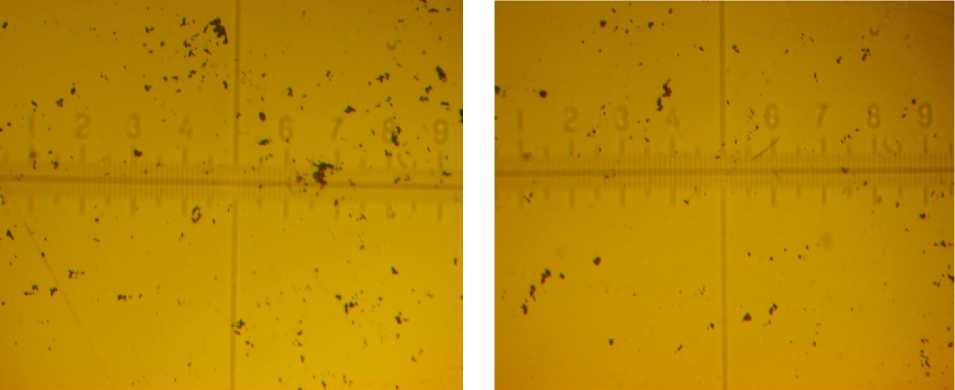

Для механической активации исследуемого шлака использовали установку роторного типа с ударно-кавитационным измельчением [10]. Размол шлака вели на роторном диспергаторе, со следующими заданными характеристиками: частота вращения – 4200 об/мин, диаметр отверстий на боковых поверхностях ротора и статора – 4 мм, зазор между ротором и статором – 0,4 мм. Активацию вели один и два раза соответственно для сравнения величины помола и с целью последующей выработки технологии. После помола наблюдается уменьшение размера частиц до 0,0158 мм после первого размола и до 0,0063 мм после второго (рис. 2) при увеличении 80 раз.

Степень гидравлической активности шлака по аналогии с портландцементным клинкером может быть охарактеризована модулем основности и модулем активности. В зависимости от модуля основности шлаки можно разделить на основные, при Мо ≥ 1, и кислые, когда Мо < 1. Модуль основности находят отношением содержащихся в шлаке основных окислов к сумме кислотных окислов: Мо = %СаО + %MgO/% SiO2 + %А12О3.

Исходя из химического анализа исследуемых проб шлака (см. табл. 1), шлаки производства ОАО «ЗМЗ» являются основными, так как имеют модуль основности Мо > 1. Модуль основности характеризует гидравлическую активность шлаков, т. е. способность их порошков к самостоятельному твердению при смешивании с водой. Эта способность проявляется только у основных шлаков и тем больше, чем выше их модуль основности.

Улучшается качество шлаков и с повышением модуля активности, который выражается отношением количества глинозема в шлаке к содержанию кремнезема Ма = % А12О3 /% SiO2 > 0,25. В этом случае в шлаках возрастает относительное содержание алюминатов кальция, отличающихся от силикатов кальция быстрым твердением [11].

Физико-механические испытания кубиков из цемента и шлака с цементом в соотношении 50Χ50, размером 70Χ70Χ70 мм проводил ОАО «Катавский цемент», результаты испытаний приведены в табл. 2. Анализ представленных данных свидетельствует согласно ГОСТ 310.1 – ГОСТ 310.4 на ПЦ400, что у смешанного с актированным шлаком цемента уменьшились сроки схватывания, в то

а)

б)

Рис. 2. Частицы шлака после измельчения: а – однократная активация; б – двукратная активация

Таблица 2

Результаты испытаний кубиков из цемента и шлака с цементом

Вывод

Таким образом, проведённые исследования показывают целесообразность комплексной переработки отвальных шлаков ОАО «ЗМЗ». Установлено, что шлаки не несут какой-либо техногенной опасности при работе с ними. Полученные результаты показывают, что отвальный шлак является основным и имеет гидравлическую активность. Шлак в отвале не однородный, встречаются включения разного состава, при этом модуль активности и основности имеет небольшой разбег и свидетельствует об активности шлака. Измельчение сталеплавильного шлака ведет к повышению его активности, к тому же механическую активацию можно использовать для восстановления, а в некоторых случаях и увеличения марки лежалых цементов. Улучшенные качественные характеристики дополняются положительным экономическим эффектом.

Список литературы К вопросу о комплексной переработке сталеплавильных шлаков и их использовании в строительстве

- Демин, Б.Л. Техногенные образования из металлургических шлаков как объект комплексной переработки/Б.Л. Демин, Ю.В. Сорокин, А.И. Зимин//Сталь. -2001. -№ 11. -С. 99-102.

- Данилов, Е.В. Современная технология утилизации сталеплавильных шлаков/Е.В. Данилов//Металлург. -2004. -№ 6. -С. 38-39.

- Гамей, А.И. Схемы переработки металлургических шлаков/А.И. Гамей, В.В. Наумкин, Н.В. Суханова//Сталь. -2007. -№ 2. -С. 144-145.

- Дильдин, А.Н. Утилизация шлаков сталеплавильного производства/А.Н. Дильдин, В.И. Чуманов, Т.А. Бендера//Вестник ЮУрГУ. Сер. «Металлургия». -2007. -Вып. 8, № 13(85). -С. 15-16.

- Дильдин, А.Н. Комплексное использование отходов сталеплавильного производства/А.Н. Дильдин, В.И. Чуманов, И.В. Чуманов//Металлург. -2010. -№ 11. -С. 42-44.

- Твердофазное восстановление отходов сталеплавильного производства/А.Н. Дильдин, В.И. Чуманов, И.В. Чуманов, В.Е. Еремяшев//Металлург. -2012. -№ 2. -С. 36-40.

- Ходаков, Г.С. Тонкое измельчение строительных материалов/Г. С. Ходаков. -М.: Стройиздат, 1972. -240 с.

- Сулименко, Л.М. Механохимическая активация вяжущих композиций/Л.М. Сулименко, Н.И. Шалуненко, Л.А. Урханова//Изв. вузов. Строительство. -1995. -№ 11. -С. 63-68.

- Комплексная переработка и использование металлургических шлаков в строительстве/В.С. Горшков, С.Е. Александров, С.И. Иващенко, И.В. Горшкова. -М.: Стройиздат, 1985.

- Пат. 2009114586 Российская Федерация, МПК В02С 13/14 (54). Устройство для активации цемента/В.А. Алексеев, В.И. Чуманов, Е.А. Трофимов, Р.Р. Гарифулин, И.В. Чуманов, А.А. Кирсанова. -Заявл. 20.04.2009; опубл. 27.02.2010, Бюл. № 6.

- Волженский, А.В. Минеральные вяжущие вещества (технология и свойства)/А.В. Волженский, Ю.С. Буров, В.С. Колокольников. -3-е изд., перераб. и доп. -М.: Стройиздат, 1979. -476 с.