К вопросу о получении расходуемых электродов для электрошлакового переплава с использованием металлизованных окатышей

Автор: Чуманов И.В., Пятыгин Д.А., Ворона Е.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 9 (109), 2008 года.

Бесплатный доступ

Работа выполнена при поддержке гранта Президента РФ МД-2610.2008.8

Короткий адрес: https://sciup.org/147156598

IDR: 147156598 | УДК: 669.1.004.86

Текст научной статьи К вопросу о получении расходуемых электродов для электрошлакового переплава с использованием металлизованных окатышей

И.В. Чуманое, Д.А. Пятыгин, Е.А. Ворона

Методом электрошлакового переплава (ЭШП) получают высококачественные стали и сплавы, используемые в различных отраслях промышленности, прежде всего для изготовления наиболее ответственных узлов и механизмов. Однако себестоимость электрошлакового металла достаточно высока, что объясняется в первую очередь высокими затратами на изготовление расходуемых электродов, которые составляют в зависимости от степени легирования и способа получения 65-85 % от общей себестоимости. Одним из путей снижения себестоимости электрошлакового металла является формирование литых расходуемых электродов с использованием металлизованных окатышей (МО). Это позволит исключить из технологической схемы производства металла ЭШП, такие трудоемкие операции по изготовлению электродов, как ковка или прокатка. Кроме того, использование электродов со значительной долей МО, даст возможность получать металл после ЭШП с низким содержанием серы, фосфора, а также примесей цветных металлов.

Среди требований предъявляемых к расходуемым электродам, а в особенности к комбинированным, приоритетным является их механическая прочность необходимая для дальнейшего стабильного ведения электрошлакового процесса, а также равномерное распределение металлизованных окатышей и лигатуры по всему объёму электрода, что необходимо для обеспечения химической однородности будущего слитка. При подготовке смеси, состоящей из МО и жидкой лигатуры, следует рассчитать время смешения, скорости их совместной подачи и температуры составных частей. С одной стороны, в процессе получения расходуемых электродов необходимо предотвратить образование скоплений (сцеплений) МО. С другой стороны, длительное смешение и высокие температуры предварительного подогрева МО, приведет к подплавлению поверхностного слоя окатышей, что увеличит расход энергии и тем самым снизит эффективность и привлекательность предлагаемой технологии [1].

В работе [2] рассмотрена математическая модель теплофизических процессов, протекающих при формировании электрода из МО и жидкой матрицы. Разработанная модель позволяет определить температуру предварительного подогрева металлизованных окатышей и заливаемой жидкой лигатуры, а также скорости их совместной подачи. На основе полученной математической модели были рассчитаны оптимальные технологические параметры формирования расходуемого электрода для электрошлакового переплава, с использованием МО.

В настоящей работе проведены эксперименты по заливке окатыша жидким расплавом. Использовались металлизованные окатыши производства ОАО «Оскольский электрометаллургический комбинат», степень металлизации которых достигает 96 %, и мягкое железо — в качестве лигатуры.

Химический состав металлизованных окатышей представлен в таблице.

Окатыши заливали как без предварительного подогрева, так и с подогревом от 200 до 800 °C с интервалом в 200 °C. Из полученных отливок были вырезаны образцы и исследованы на электронном микроскопе JEM 2100, в ходе которого был определен химический состав металлической и оксидной составляющей окатыша, лигатуры, металла пограничной зоны и неметаллических включений. Анализ результатов показал, что механическая прочность электрода обеспечивается при предварительном подогреве окатышей до температур 200-400 °C, что хорошо согласуется с данны-

Химический состав металлизованных окатышей ОАО «ОЭМК»

|

Элемент |

Содержание, % |

Элемент |

Содержание, % |

|

Р^общ |

90,50 |

i Pb |

0,001 |

|

Ремет |

87,00 |

Sb |

0,001 |

|

С |

1,700 |

As |

0,001 |

|

S |

0,004 |

SiO2 |

3,900 |

|

Р |

0,011 |

СаО |

2,000 |

|

Ti |

0,020 |

A12O3 |

0,280 |

|

Си |

0,006 |

MgO |

0,260 |

|

Zn |

0,002 |

MnO |

0,035 |

|

Sn |

0,002 |

♦ Работа выполнена при поддержке гранта Президента РФ МД-2610.2008.8.

Чуманов И.В., Пятыгин Д.А., Ворона Е.А.

К вопросу о получении расходуемых электродов для электрошлакового переплава...

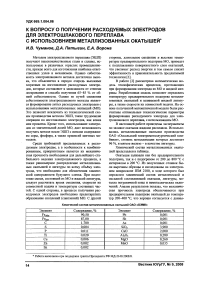

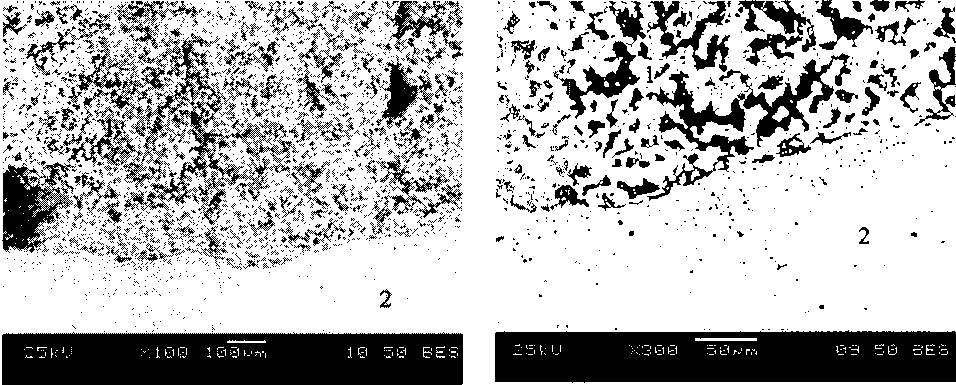

Микроструктура пограничного слоя «окатыш - лигатура»: 1 - окатыш, 2 - лигатура

ми, полученными с использованием математической модели [2]. Это можно объяснить тем, что с повышением температуры подогрева МО начинают более интенсивно протекать процессы их вторичного окисления, тем самым, препятствуя сплавлению окатыша с металлической матрицей.

Полученная микроструктура пограничного слоя «окатыш - лигатура» (/ОК=400°С) представлена на рисунке. По полученной микроструктуре можно судить о степени взаимодействия металли-зованного окатыша и жидкой лигатуры, что в свою очередь определяет механическую прочность расходуемого электрода.

Следующий этап исследований включал в себя непосредственное получение расходуемого электрода. Были предусмотрены следующие технологические операции: предварительно подогретые до температуры 400 °C металлизованные окатыши диаметром 12... 14мм, подавали одновременно с жидким расплавом заданного химического состава при температуре 1600... 1620 °C в изложницу. Одновременная подача металлизованных окатышей и жидкого металла осуществлялась в соотношении 3 : 1. В качестве изложницы использовались сифонные трубки, набранные по типу центровой в металлическом кожухе, а для пропитки металлизованных окатышей в качестве жидкого расплава была выбрана марка стали 40Х. Предварительный анализ качества полученного электрода показал хорошую пропитку и удовлетворительную поверхность наряду с достаточной механической прочностью.

Список литературы К вопросу о получении расходуемых электродов для электрошлакового переплава с использованием металлизованных окатышей

- О глубине пропитки расплавом засыпки из металлизованных окатышей при формировании расходуемых электродов для электрошлакового переплава/В.И. Чуманов, В.И. Потапов, И.В. Чуманов, Е.А. Ворона//Вестник ЮУрГУ. Серия «Металлургия». 2005. Вып. 6. № 10(50). С. 48-50.

- Ворона Е.А. Теплофизические процессы, протекающие при формировании расходуемого электрода для ЭШП с использованием металлизованных окатышей/Е.А. Ворона, И.В. Чуманов, В.И. Потапов//Современные проблемы электро-металлургии стали: Матер. XIII Междунар. конф. Челябинск: Изд-во ЮУрГУ, 2007. С. 95-96.