К вопросу о применении контрольных карт и индексов воспроизводимости

Автор: Лунина Ю.А., Галуза Д.В., Зинина М.С., Соловьева Е.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-4 т.12, 2010 года.

Бесплатный доступ

В статье рассматривается вопросы применения контрольных карт и индексов воспроизводимости. Даются рекомендации по определению количества измерений. Приводятся результаты расчётов.

Менеджмент качества, кабель, методы статистические

Короткий адрес: https://sciup.org/148199480

IDR: 148199480 | УДК: 658.562

Текст научной статьи К вопросу о применении контрольных карт и индексов воспроизводимости

Применения статистических методов анализа позволило коренным образом изменить отношение к качеству выпускаемой продукции, но в тех случаях, когда корректные методы некорректно использовали, отношение к статистическому исследованию резко ухудшалось.

Поставим задачу в проведении оценки уровня качества производства автомобильного провода, на этапе ошланговки. Имеем следующие сложности при решении данной задачи:

-

1 . единица продукции является бобина, в которую уложен провод длиной 30 км, то есть возникает проблема через какой интервал проводить измерения для построения в частности контрольной карты;

-

2 . провод имеет не идеально круглую поверхность, следовательно, замеры должны быть как-то распределены и по диаметру.

Проведем анализ процесса производства. Ошланговка осуществляется за счет пластиката, который предварительно разогретый подается в дозатор, значит, имеются температурные зоны подготовки пластиката.

Проведем замер, за какое время температурная зона, в которой находится полностью подготовленный пластикат, будет использована дозатором. Выясняется, что данное время составляет 2,6 минуты.

Известно, что для построения контрольной карты необходима группировка значений, при-

чем рекомендовано группировать результаты измерений по пять, чтобы гарантировать группированному ряду нормальность. Следовательно, необходимо в течение 2,6 минуты проводить пять замеров, то есть два замера в минуту. Тем самым мы решим первую задачу.

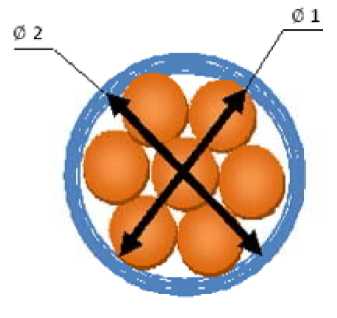

Так как существует оценка диаметра провода по двум плоскостям, первая, где имеется минимальная толщина изоляции, формируемая пластикатом, и вторая где – максимальная, будем строить контрольную карту по двум диаметрам перпендикулярно расположенным друг к другу, причем данные смешиваться не должны и карты анализироваться должны отдельно.

То есть фактически для анализа одного провода придется вести четыре контрольные карты две карты по среднему значению и две по среднеквадратическому, но по разным диаметрам. Тем самым мы решим вторую задачу.

Теперь проведем анализ самой контрольной карты. Известны условия, при которых процесс признается управляемым или неуправляемым, в частности одним из критериев является выход точки на контрольной карте за расчетные границы. При увеличении количества измерений, а в

Рис. 1. Сечение автомобильного кабеля

Таблица 1. Параметры и характеристики проводов

|

Марка провода, 2 сечение, мм |

Диаметр провода, мм |

Минимальная толщина изоляции, мм |

Номинальная толщина изоляции, мм |

Минимальная концентричность |

||

|

Ном. |

Мин. |

Макс. |

||||

|

ПВАМ – 0,5 |

1,5 |

1,4 |

1,6 |

0,22 |

0,3 |

0,55 |

|

ПВАМ- 0,75 |

1,8 |

1,7 |

1,9 |

0,24 |

0,32 |

0,55 |

|

ПВА -0,75 |

2,3 |

2,2 |

2,5 |

0,35 |

0,5 |

0,55 |

Таблица 2. Результаты применения контрольных карт

Но на практике появляется и другая не простая задача по использованию контрольных карт, которая заключается в следующем. Как известно расчет контрольных границ производится после измерений, а карта крайне необходима в процессе производства, так как ее основная ценность заключается в регулировании технологического процесса, а не в его анализе. Следовательно, для корректного применения контрольной карты необходимо воспользоваться теорией эксперимента и установить границы регулирования заранее.

Так как большинство технологических процессов подчиняются нормальному закону распределения, а параметры изделия имеют две границы поля допуска, то будем разрабатывать показатели качества при оговоренных условиях.

Известно, что экономические потери в случае выхода параметров изделия за одну из границ поля допуска, неравны потерям в случае выхода за другую границу поля допуска. Тогда показатель экономических потерь рассчитывается следующим образом:

Qэк=Р1Э1+Р2Э2, где Р1 – вероятность выхода продукции за НКГ (нижняя граница поля допуска),

Р2 – вероятность выходя продукции за ВКГ (верхняя граница поля допуска),

Э1 – экономические потери связанные с выходом продукции за НКГ,

Э2 – экономические потери связанные с выходом продукции за ВКГ.

Как показывает практика, экономические потери зависят от удаления параметра качества изделия от границы поля допуска. Тогда Р1Э1 будет рассчитываться по формуле:

РА^, где рi – вероятность появления параметра изделия в предполагаемом интервале, эi – экономические потери, связанные с появлением параметра изделия в предполагаемом интервале.

Величина Р2Э2 в нашем случае не изменяется, так как связана с постоянными потерями в следствии забраковки изделия.

Кроме того, следует учитывать объем выпускаемой продукции V.

Тогда окончательно формула расчета вводимого показателя примет вид:

Qэк=V( S р i Э i + Р 2 Э 2 ).

Анализ технологического процесса при помощи такого показателя позволит решить целый класс задач стоящих перед руководителями: сопоставить текущие экономические потери со стоимостью ремонта оборудования, определить всегда ли настройка на середину поля допуска является экономически целесообразной и т.д.

Но для более детального исследования технологических процессов такого показателя будет недостаточно. Необходимо узнать изменение чего Х или у приводит к более значительным экономическим потерям.

Как отмечалось выше, мы ограничены тем, что распределение значения Х является случайной величиной Х , распределенной по нормальному закону с Х и у.

Тогда вероятность выполнения технического задания рассчитывается следующим образом:

тогда ВКГ – Х =

ВКГ - НКГ

к 2 7

НКГ - Х = -

- А ,

( . А

ВКГ - НКГ

к27

-А .

После введения Д вероятность выполнения технического задания примет вид:

|

( ВКГ - НКГ |

А |

Л ВКГ - НКГ ^ |

|||||

|

а = ф |

2 |

2 |

|||||

|

к |

С 1 -А' |

7 - |

- Ф -А' |

С к7 |

= |

||

|

= Ф |

к С 7 |

Ф |

к С |

, |

|||

_ А С где А' = ВКГ - НКГ и С = ВКГ - НКГ

При идеально настроенном процессе на середину поля допуска Д= А' =0, тогда:

а = Ф

-1

к С 7

Ф

к с

= 2 Ф

к

с т'

а = ф

^ ВКГ - Х

^ НКГ - Х

Ф

к С 7

к С 7

где Ф – функция Лапласа.

Введем отклонение Х от центра поля допуска:

ВКГ + НКГ '

Д= Х

к 2 7

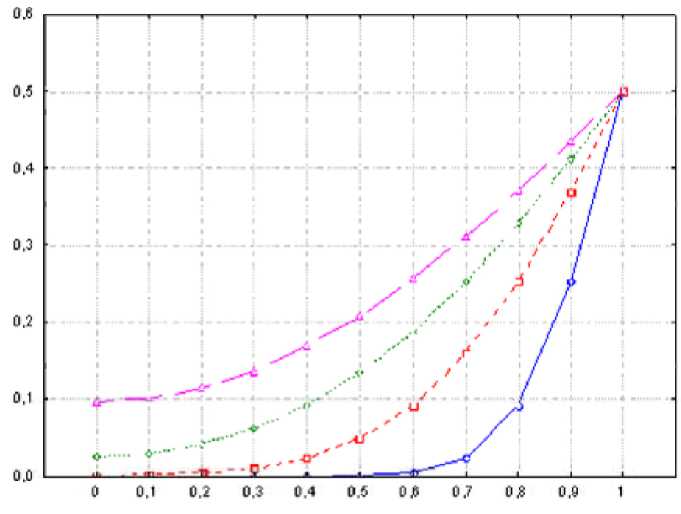

При этом видно, что вероятность выполнения технического задания зависит только от С . Теперь возможно провести анализ влияния с и величины Д (отклонение Х от центра поля допуска) на вероятность выполнения технического задания или на уровень брака в производстве. На рис. 1 представлена зависимость величины (1 - а ) от а' при различных С .

По результатам построения графиков на рис . 3 можно сделать вывод о том, когда изменение Х или с выгодно для предприятия. Очевидно, что подобной возможностью не обладает индекс воспроизводимости Срк. Тем не менее, для предприятий остается важным использовать показатель, который демонстрирует изменение технологического процесса и не зависит от экономических потерь. При решении такой задачи следует обращать внимание на неравномерность изменения вероятности выхода параметров изделия за границы поля допуска. При этом индекс воспроизводимости Срк не реагирует на изменение доли брака (так как является одностороннем показателем). Для решения данной проблемы можно проводить наблюдение за изменением нескольких индексов воспроизводимости (Сpv, Cрк, CpL) или воспользоваться следующей формулой расчета комплексного показателя:

Рис. 3. Влияние величин σ и Δ′ на долю брака (1 – α )

Q= QрQс, где Qр – показатель рассеивания процесса,

Qс – показатель характеризующий способность процесса удовлетворять принятым требованиям.

Qр=[1 – (Рцд – Рд)], где Рцд – вероятность выхода годных изделий при идеально-центрированном процессе,

Рд – вероятность выхода годных изделий.

Qс= Рцд/ Рс, где Рс – целевое (стандартное) значение выхода годных изделий принятое на конкретном предприятии.

Разработанные показатели имеют широкую область применения, но следует отметить, что расчет Q целесообразен когда имеется высокая вероятность появления брака, так как в других случаях большей наглядностью обладают индек- сы воспроизводимости (Сpv, Cрк, CpL).

Разработанные в статье методы оценки уровня качества продукции на стадии производства позволят наиболее эффективно организовать обратную связь по управлению технологическими процессами.

Список литературы К вопросу о применении контрольных карт и индексов воспроизводимости

- Клочков Ю.С., Шахов П.А.Совершенствование методики оценки уровня качества технологического процесса//8 Королевские чтения: всероссийская молодежная научная конференция, Самара 2005 г. -с. 172

- Барвинок В.А., Клочков Ю.С., Фокин В.И., Игнатьев С.А., Яницкая Т.С. Оценка технологического процесса с помощью показателей качества//Известия СНЦ РАН: Журнал, Спец. выпуск, Т.4. -Самара: СНЦ РАН, 2008 г. -136 -145 с.