К вопросу об оценке степени усвоения и равномерности распределения олова при легировании стали

Автор: Никитин Михаил Сергеевич, Рябов Андрей Валерьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 36 (253), 2011 года.

Бесплатный доступ

Рассмотрен ряд ключевых аспектов производственной технологичности сталей, которые получены с применением олова в качестве легирующего элемента, вводимого для улучшения обрабатываемости резанием, применительно к способу индукционной плавки. Произведена оценка степени усвоения олова жидким металлом и равномерности его распределения по сечению слитка.

Автоматная сталь, олово, усвоение легирующих элементов, равномерность распределения

Короткий адрес: https://sciup.org/147156679

IDR: 147156679 | УДК: 669.18

Текст научной статьи К вопросу об оценке степени усвоения и равномерности распределения олова при легировании стали

В последние годы все отчетливее проявляется тенденция ограничения применения свинца и ряда других легкоплавких элементов для легирования стали с целью повышения эффективности ее механической обработки при последующем переделе. С одной стороны, это обусловлено низким и в то же время нестабильным усвоением, а также неравномерным распределением отмеченных легирующих компонентов в теле слитка, что затрудняет гарантированное получение требуемых свойств металла от плавки к плавке и требует реализации сложных технических решений на производстве [1]. С другой стороны, в настоящее время все чаще заостряется внимание на экологических проблемах и неблагоприятных санитарно-гигиенических условиях труда, которыми сопровождается процесс производства автоматных сталей.

В более ранней работе [2] было сделано предположение о том, что возможным вариантом решения отмеченных вопросов может стать использование нетрадиционных добавок, улучшающих обрабатываемость резанием, рассматриваемое на примере олова. Идея равноценной замены легирующих элементов, представляющих собой угрозу для окружающей среды, безусловно, заслуживает самого пристального внимания. Однако для производителя на сегодняшний день первостепенный практический интерес представляют себестоимость и технологичность новых материалов, которые в том числе определяются усвоением главных легирующих элементов и равномерностью их рас- пределения по сечению слитка. В связи с этим весьма актуальной задачей является проведение исследований, направленных на анализ данных аспектов производства оловосодержащих сталей.

В качестве объектов изучения были выбраны конструкционные стали марок 30ХМ и 40Х с базовым составом согласно ГОСТ 4543–71, механическая обработка которых характеризуется наличием широко известных затруднений [3]. Выплавка стали производилась в лабораторной индукционной печи. Для легирования использовали металлическое олово квалификации ч.д.а. в соответствии с ТУ 6-09-2704-88, которое вводилось при загрузке печи вместе с основной массой шихтовых материалов. Полученные слитки подвергали горячей пластической деформации посредством свободной ковки. Режим термической обработки для каждой стали был выбран сообразно требованиям указанного стандарта.

После завершения всех технологических операций с помощью атомно-адсорбционного анализа был определен номинальный химический состав металла, представленный в табл. 1.

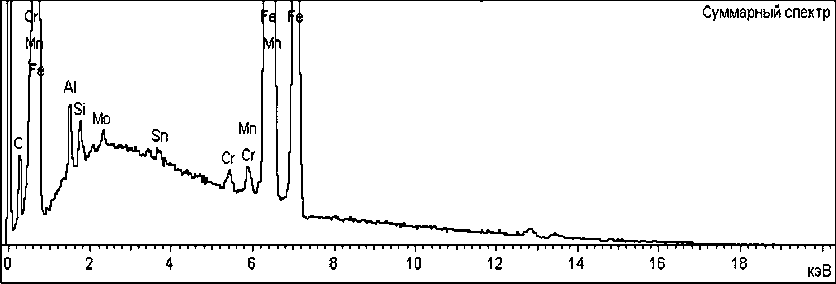

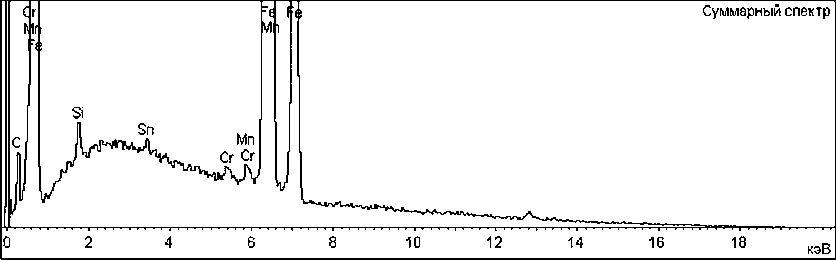

Данные химического анализа подтверждены посредством спектрального исследования металла, выполненного на технической базе Южно-Уральского государственного университета. Для изучения структуры стали применялся растровый электронный микроскоп Jeol JEM7001F с термополевой эмиссией и энергодисперсионным анализатором элементного состава Oxford INCA X-Max80.

Результаты набора спектра ее компонентов наглядно иллюстрируют факт присутствия олова в железной матрице (рис. 1).

Для проведения исследования по определению равномерности распределения олова в стали из каждой заготовки были отобраны три пробы, соответствующие различным по высоте участкам: головной, центральной и донной частям слитка. Оценка основывалась на анализе фактического содержания элемента в различных участках объема выплавленных образцов и определении отклонения данной величины от расчетного значения. Полученные результаты сведены в табл. 2.

На основании полученных данных можно сделать вывод, что степень усвоения олова в условиях индукционной плавки при вводе в шихту в чистом виде достигает 99 %. Это выгодно отличает его от традиционных «автоматных» добавок, потери которых окислением и испарением без принятия специальных мер в зависимости от элемента могут составлять от 20 до 90 % [4].

Результаты проведенн ы х экспери м ентов в значительной мере обусловлены физико-химическими свойствами самого легирующего компонента. С одной стороны, это частично связано с тем, что химическое сродство ол о ва к кислороду меньше, чем у железа, и вследствие этого оно не окисляется в процессе плавки, практически полностью оставаясь в стали в растворенном сост о янии [5]. С другой стороны, данный элемент обладает низкой упругостью пара, что в совокупности с высокой температурой кипения, которая значительно превышает рабочие температуры сталеплавильных процессов, препятствует его свободному испарению с поверхности зеркала ванны жидкого металла [6].

Наряду с этим из данных табл. 2 следует, что олово достаточно равномерно распределяется по сечению металла. Величина а бсолютного отклоне-

Таблица 1

Химический состав сталей

|

Марка стали |

Номер образца |

Массовая д оля компонентов, % |

|||||||||

|

С |

Mn |

Si |

P |

S |

Ni |

Cr |

Mo |

Cu |

Sn |

||

|

30ХМ |

1 |

0,29 |

0,45 |

0,21 |

0,020 |

0,012 |

0,15 |

0,86 |

0,18 |

0,14 |

0,05 |

|

2 |

0,29 |

0,49 |

0,24 |

0,018 |

0,019 |

0,23 |

0,88 |

0,19 |

0,08 |

0,10 |

|

|

3 |

0,30 |

0,57 |

0,31 |

0,018 |

0,014 |

0,18 |

0,90 |

0,18 |

0,11 |

0,15 |

|

|

4 |

0,28 |

0,49 |

0,25 |

0,017 |

0,003 |

0,29 |

0,89 |

0,17 |

0,07 |

0,20 |

|

|

40Х |

1 |

0,41 |

0,62 |

0,25 |

0,020 |

0,020 |

0,15 |

0,90 |

0,03 |

0,09 |

0,05 |

|

2 |

0,41 |

0,56 |

0,29 |

0,016 |

0,015 |

0,17 |

0,96 |

0,02 |

0,08 |

0,10 |

|

|

3 |

0,40 |

0,58 |

0,28 |

0,021 |

0,019 |

0,18 |

0,98 |

0,02 |

0,10 |

0,15 |

|

|

4 |

0,39 |

0,64 |

0,31 |

0,018 |

0,016 |

0,18 |

0,94 |

0,01 |

0,11 |

0,20 |

|

а)

б)

Рис. 1. Спектры матрицы стали: а – 30ХМ (образец № 4); б – 40Х (образец № 3)

Распределение олова по высоте слитка

|

Марка стали |

Содержание олова, мас. % |

Максимальное абсолютное отклонение, мас. % |

|||

|

Расчетное |

Фактическое |

||||

|

А |

Б |

У |

|||

|

3охм |

о,о5 |

о,о52 |

о,о51 |

о,о49 |

+о,оо2 |

|

о,1о |

о,1о3 |

о,Ю2 |

о,о95 |

-о,оо5 |

|

|

о,15 |

о,15о |

о,151 |

о,148 |

-о,оо2 |

|

|

о,2о |

о,2о3 |

о,2о1 |

о,199 |

+о,оо3 |

|

|

4оХ |

о,о5 |

о,о52 |

о,о49 |

о,о49 |

+о,оо2 |

|

о,1о |

о,Ю2 |

о,1о1 |

о,о99 |

+о,оо2 |

|

|

о,15 |

о,151 |

о,152 |

о,146 |

-о,оо4 |

|

|

о,2о |

о,2о1 |

о,2о1 |

о,198 |

-о,оо2 |

|

Примечание. А, Б, У - маркировка места отбора пробы: головная, центральная и донная части слитка соответственно.

ния в его содержании минимальна, хотя и существует, так как в теле слитка всегда имеет место незначительная ликвация легирующих элементов и нежелательных примесей на микроскопическом уровне. В свою очередь, наблюдаемая однородность стали по содержанию олова объясняется, как минимум, двумя основными причинами.

Во-первых, определенный вклад в выравнивание химического состава, очевидно, внесло электромагнитное перемешивание расплава, являющееся характерной особенностью индукционного способа выплавки металла.

Во-вторых, в некоторой степени это обусловлено оптимальным соотношением величин их плотностей при высоких температурах. В частности, согласно данным, опубликованным в работе [7], плотность жидкой стали для проанализированных конструкционных марок, определенная методом проникающего гамма-излучения, в диапазоне температур ликвидуса 1490-1520 °С, то есть на момент полного расплавления всех присутствующих в системе твердых фаз, имеет значение, равное в среднем 6,95 г/см3, которое в дальнейшем продолжает уменьшаться по мере повышения степени перегрева ванны и в районе 1600 °С на выпуске металла из печи составляет примерно 6,90 г/см3.

Вместе с тем в настоящее время в технической литературе нет унифицированных сведений о плотности олова при рабочих температурах сталеплавильного производства, а имеющиеся экспериментальные данные немногочисленны и расходятся друг с другом даже для стандартных условий. Однако необходимо отметить, что во многих случаях для отдельных веществ в действительности нет необходимости проводить широкий спектр исследований, поскольку на практике с каждым из них реализуются лишь один или два частных термодинамических процесса. Вследствие этого эмпирическим путем часто определяют только величины так называемых термических коэффициентов, содержащих значения соответствующих производных, одним из которых является коэффициент объемного расширения [8]:

в = — V o

где V 0 - объем вещества при начальных условиях; ( д V / д T) р - производная от объема по температуре при постоянном давлении.

Ранее отмечалось, что олово обладает весьма высокой степенью усвоения. В этом случае можно условно принять, что его масса в расплаве практически неизменна, и оценить плотность через изменение объема при изобарном нагревании, проинтегрировав выражение (1) для в:

= в ( Т - Т о ) , (2)

Vo где V - объем вещества при конечных условиях; Т0 и Т - начальная и заданная температуры системы.

Плотность вещества связана с его массой и объемом соотношением

m

Р = - ’

где m - масса; V - объем.

Таким образом, относительное изменение объема вещества, учитывая, что его массовая доля в жидком металле условно постоянна, можно представить в виде:

mm

V - V о = Р Т Р о = Р о -Р Т = Р о - 1

V o m Р Т Р Т

Ро где Ро - исходная плотность; рт - плотность при заданной температуре.

Приравняв соответствующие части выражений (2) и (4) и выполнив ряд преобразований, в конечном счете получим:

Р т в ( Т - Т о ) + Г

Физическая плотность олова при стандартных условиях р = 7,3 г/см3, а среднее значение коэффициента объемного расширения в интерва- ле температур 505–1873 К принимается равным 1,0∙10–4 К–1 [6].

Следовательно, вблизи температуры ликвидуса конструкционных сталей плотность олова в соответствии с уравнением (5) приближенно составляет:

р1763 —------ ^,30-------- = 6,36 г/см3;

1,0 - 10 - 4 ( 1763 - 293 ) + 1

Р1793 =------- 7 30--------- = 6,35 г/см3.

1,0 - 10 - 4 ( 1793 - 293 ) + 1

При температуре металла на выпуске из печи согласно выражению (5):

7,3 3

Р1873 — й — 6,30 г см .

-

1873 1,0 - 10 - 4 ( 1873 - 293 ) + 1

Рекомендуемая плотность промышленных легирующих материалов, предназначенных для обработки стали, равна 5,0–7,0 г/см3. При этом в зависимости от технологии выплавки и разливки это значение конкретизируется, и зачастую диапазон сужается до 6,0–7,0 г/см3, а в некоторых случаях – до 6,3–7,0 г/см3 [9].

Олово относится к группе легкоплавких элементов, вследствие чего его полное расплавление происходит за достаточно короткий промежуток времени практически одномоментно с введением в металл. Таким образом, решающее влияние на равномерность распределения в объеме кристаллизующегося слитка оказывает плотность, прежде всего жидкого олова, которая согласно вышеуказанным требованиям находится в оптимальных пределах.

Выводы

-

1. Проведена оценка степени усвоения олова в условиях индукционной плавки при его вводе в шихту в элементарном виде.

-

2. Исследовано распределение олова по сечению металла методом атомно-адсорбционного анализа.

-

3. Предоставлено теоретическое обоснование полученных результатов.

Список литературы К вопросу об оценке степени усвоения и равномерности распределения олова при легировании стали

- Гольдштейн, Я.Е. Конструкционные стали повышенной обрабатываемости/Я.Е. Гольдштейн, А.Я. Заславский. -М.: Металлургия, 1977. -248 с.

- Никитин, М.С. Перспективы применения олова для легирования стали/М.С. Никитин, A. В. Рябов//Вестник ЮУрГУ. Серия «Металлургия». -2011. -Вып. 16. -№ 14 (231). -С. 51-55.

- Резницкий, Л.М. Механическая обработка закаленных сталей/Л.М. Резницкий. -М.; Л.: Машгиз, 1958. -399 с.

- Голубцов, В.А. Теория и практика введения добавок в сталь вне печи/В.А. Голубцов. -Челябинск: [б. и.], 2006. -423 с.

- Кудрин, В.А. Металлургия стали: учеб. для вузов/В.А. Кудрин. -2-е изд., перераб. и доп. -М.: Металлургия, 1989. -560 с.

- Свойства элементов: справ./М.Е. Дриц, П.Б. Будберг, Г. С. Бурханов и др.; под ред. М.Е. Дрица. -М.: Металлургия, 1985. -672 с.

- Теплофизические свойства стали/О.И. Островский, В.А. Григорян, В.Н. Станюкович и др.//Сталь. -1988. -№ 3. -С. 37-40.

- Теплотехника: учеб. для вузов/В.Н. Луканин, М.Г. Шатров, Г.М. Камфер и др.; под ред. B. Н. Луканина. -2-е изд., перераб. -М.: Высшая школа, 2000. -671 с.

- Жучков, В.И. Разработка рациональных составов ферросплавов для обработки стали и чугуна/В.И. Жучков, М.И. Гасик, О.Ю. Шешуков//Литейный консилиум № 2 «Теория и практика металлургических процессов при производстве отливок из чёрных сплавов»: сб. докл. -Челябинск: Челябинский Дом печати, 2007. -С. 88.