К вопросу об оптимизации выплавки стали в дуговой печи и её внепечной обработки в агрегате ковш-печь

Автор: Кем Александр Юрьевич, Казарцев Владимир Олегович, Меркер Эдуард Эдгарович, Харламов Денис Александрович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Инженерное дело, технологии и технические науки

Статья в выпуске: 2 (77) т.14, 2014 года.

Бесплатный доступ

Рассмотрена выплавка стали в дуговой 150-тонной электросталеплавильной печи с использованием металлизованных окатышей. Показано, что результаты такой выплавки определяются условиями совместного протекания процессов плавления окатышей и окислительного рафинирования расплава. При этом важно контролировать как уровень теплопитания ванны, так и процессы обезуглероживания и нагрева стали. На основе данных, полученных в производственных условиях, разработана методика синхронного управления режимами нагрева и обезуглероживания ванны с изменяющейся по ходу плавки массой металла. Установлено, что основные энерготехнологические показатели процесса (в том числе и протекающие в агрегатах комплексной обработки стали) улучшаются, если плавку металлизованного сырья проводить в области оптимального перегрева стали над линией ликвидус при полном погружении электрических дуг во вспененный шлак. Предложенные блок-схема и алгоритм расчёта параметров теплоэнергетического режима при внепечной обработке в агрегате ковш-печь обеспечивают снижение энергозатрат на 39,5-40,5 кВт·ч на 1 т выплавляемой в ДСП стали.

Дуговая сталеплавильная печь (дсп), электроплавка, металлизованные окатыши, внепечная обработка, агрегат ковш-печь, вспененный шлак, тепловое состояние ванны, энерготехнологические показатели, блок-схема, алгоритм расчёта

Короткий адрес: https://sciup.org/14250072

IDR: 14250072 | УДК: 669.187.25 | DOI: 10.12737/4471

Текст научной статьи К вопросу об оптимизации выплавки стали в дуговой печи и её внепечной обработки в агрегате ковш-печь

Особенности выделения теплоты в дуговых сталеплавильных печах (ДСП) позволяют в сравнительно небольшом объёме концентрировать значительную мощность, плавно и точно регулировать температуру стали. При этом расход теплоты и изменение температуры стали как в ДСП, так и в агрегате ковш-печь (АКП) в значительной мере определяются тепловым состоянием ванны жидкой стали [1].

В этой связи для повышения эффективности производства весьма важно обеспечить оптимальные значения параметров теплового состояния расплава при выплавке стали в ДСП и в условиях последующей внепечной обработки расплава в АКП.

Целью настоящей работы является определение оптимальных условий проведения технологических операций на участках выплавки и внепечной обработки стали в условиях действующего производства на Оскольском электрометаллургическом комбинате (ОЭМК).

Экспериментальные результаты и их обсуждение. Тепловое состояние ванны как в ДСП, так и в АКП характеризуется уровнем теплоусвоения расплава, то есть такими параметрами, как: - скорость нагрева металла И- = сП"(dr (°С/мин);

-

- перегрев метала над линией ликвидус, ИТП (°C);

-

- средняя теплоёмкость металла, С (кДж/(кг-°С);

-

- теплоусвоение ванны /\qB = (QM /dr) = G-C -(dT/dr) = G-C -VT (Вт);

-

- энергетический КПД нагрева металла, Пэн = ^qв !q3n, где q3n — вводимая электрическая мощность (Вт).

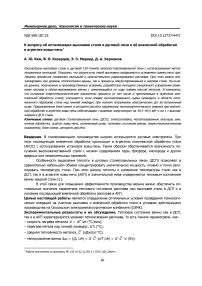

При высоком перегреве металла <ДТП > 80 °C) в дуговой сталеплавильной печи и агрегате ковш-печь возрастает удельный расход электроэнергии, уменьшается энергетический КПД нагрева (рис. 1) и увеличиваются энергетические потери. При недостаточном нагреве жидкой стали возрастает время протекания технологических процессов внепечной обработки, наблюдаются закозление и замораживание пористой пробки в днище ковша до продувки расплава аргоном, а в ДСП ухудшаются условия расплавления металлизованного продукта — окатышей, непрерывно загружаемых в течение окислительного периода [2-3].

II ЮрО1 pOti Me I oJ U la НоД I eMI lepa I урОИ J 1ИКНИДуи, III, w

1530--------------------------------------------

1530 1550 1570 1590 1610

ri^MeperlrlaH leMllepaiypa MelaJIJIa, IM, w

Рис. 1. Зависимость эффективности нагрева стали (п-«) от перегрева (ДГЛ) над линией ликвидус (а) и сравнительные данные расчётной и фактической температуры стали по ходу обработки в АКП (б)

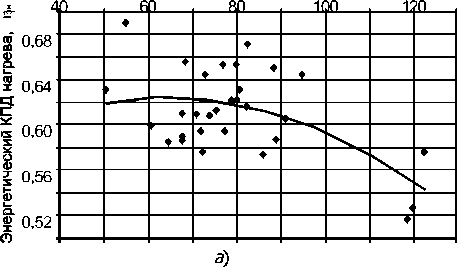

Зависимость между скоростью загрузки металлизованных окатышей (VOk, кг/с) и тепло-усвоением расплава металла в ДСП представлена на рис. 2.

Рис. 2. Изменение теплоусвоения ванны по ходу электроплавки при различных скоростях подачи металлизованных окатышей

При постоянной электрической мощности печи (Мзл = const) по мере увеличения скорости загрузки окатышей в ходе электроплавки уровень теплоусвоения ванны существенно снижается. Для обеспечения энергосберегающего режима электроплавки с изменяющейся массой металла в ванне дуговой печи (Мзл —> min при 14/г и HqB —> max) необходимо соблюдение синхронности хода процессов нагрева (14) и обезуглероживания (14) расплава при заданной скорости загрузки сырья. Оптимальное соотношение скоростей обезуглероживания и нагрева металла (14/14) обеспечивается параметром HqB путём регулирования величины Мзл при интенсивном обезуглероживании ванны (14 —> max) за счёт продувки металла кислородом и выбором оптимальной концентрации углерода в окатышах.

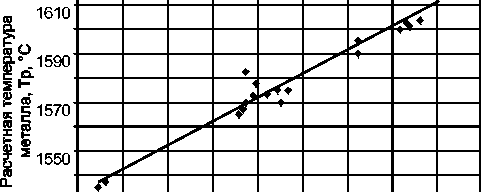

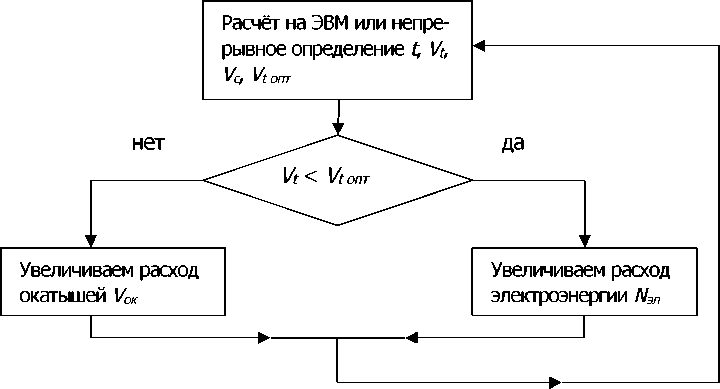

При этом оптимальное управление процессами электроплавки может осуществляться на основе алгоритма, приведённого на рис. 3.

Рис. 3. Блок-схема оптимизации теплоэнергетического режима электроплавки

На печном компьютере осуществляется расчёт текущей температуры металла (f, °C), скоростей нагрева (14, °С/мин) и обезуглероживания (14, °С/мин) металла, а также задаётся оптимальная скорость нагрева металла (14 опт, °С/мин). В пределах точности расчёта скоростей нагрева 14 и 14 опт эти параметры сравниваются.

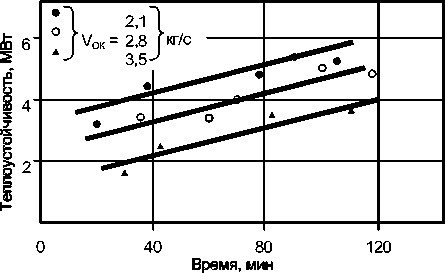

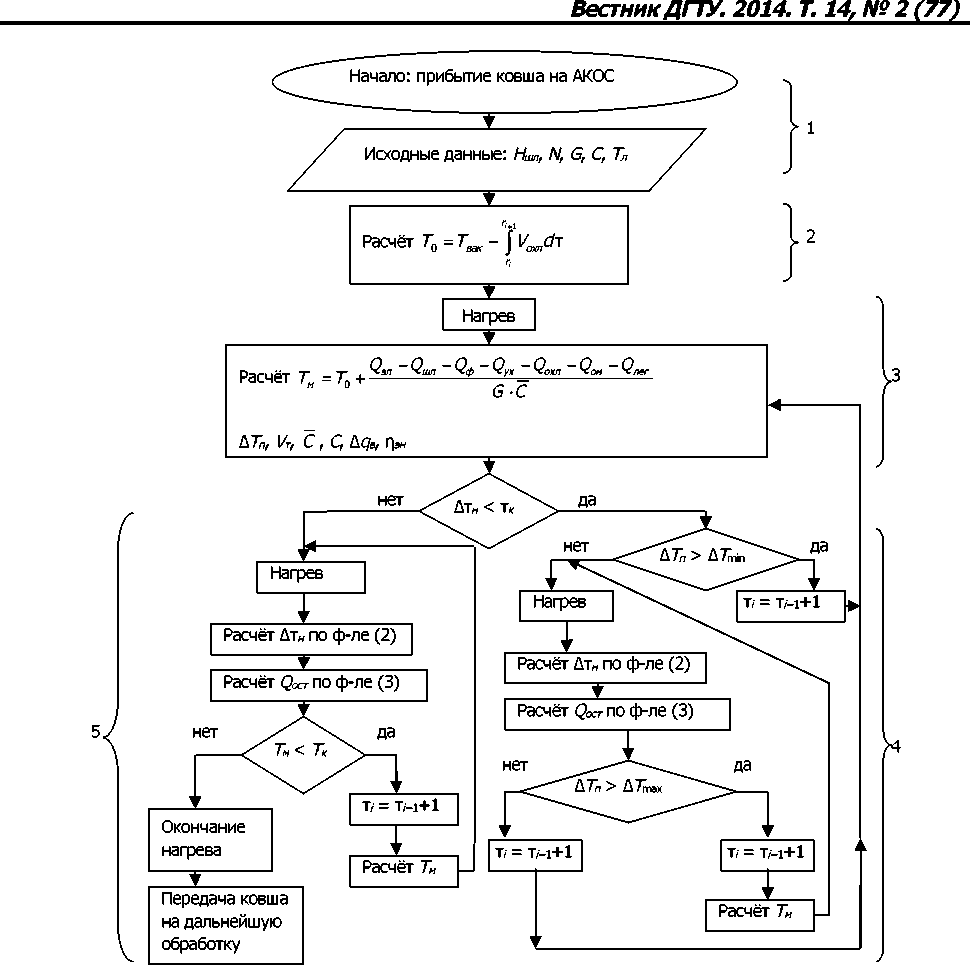

Исходными данными (блок 1 рис. 4) для расчёта параметров теплового состояния агрегата ковш-печь являются: масса плавки в ковше (G, т); стойкость футеровки ковша (/V плавок); толщина шлака (Ншл, см); температура ликвидус расплава (Тл, °C).

При этом начальная температура металла (То, °C) по прибытии на АКОС определяется (блок 2 рис. 4) с использованием данных последнего замера термопарой в ковше, который производится на установке вакуумирования стали (Твак, °C) по формуле:

О - "^"вак J V^T I

где Voxn — скорость охлаждения металла при транспортировке от установки порционного вакуумирования до начала работы АКОС, °С/мин [1,4].

В начальный период внепечной обработки стали аргоном для наведения рафинировочного шлака присаживают известь и плавиковый шпат и нагревают металл в ковше. С этого момента производится непрерывный расчёт на ЭВМ температуры металла с использованием основных статей теплового баланса, а также других параметров теплового состояния агрегата (блок 3 рис. 4).

Рис. 4. Блок-схема алгоритма расчёта параметров теплоэнергетического режима при внепечной обработке в агрегате ковш-печь

По условиям существующей технологии определяется конечная температура металла Тк и время передачи ковша на машину непрерывного литья заготовок (МНЛЗ) Гг. После этого производятся расчёт и сравнение времени, необходимого на нагрев металла Дтн. При этом учитываются данные по теплоусвоению металла (QM, Дж), вводимой электрической мощности <дЭл, Вт) и мощности тепловых потерь (qnor, Вт) в агрегате:

Атн =Qj(q^-qn0T),MHH. (2)

Если Дтн< Т/г, то производятся требуемые технологические операции, в частности усреднение металла по химсоставу и температуре, удаление неметаллических включений и т. д. При этом производится непрерывный контроль оптимального уровня перегрева металла ИТП над линией ликвидус, и вносятся необходимые коррективы в температурный режим работы агрегата

(блок 5 рис. 4). На каждом временном шаге Т/, производится расчёт количества электроэнергии (Qocr, Дж), которое необходимо для завершения текущей технологической операции:

Q=ct =Дтн -q,n -(q^-Q^f^-q^- (3)

На конечном этапе внепечной обработки металла при Итн = Гт производится сравнение текущей (Тм) и заданной конечной СД) температуры металла (блок 5 рис. 4) с последующим сохранением температуры расплава при разливке стали на МНЛЗ.

Адекватность предложенной модели проверялась на ОАО «ОЭМК» в производственных условиях работы 150-тонного агрегата ковш-печь, с подогревом металла трёхфазной дугой переменного тока и продувкой расплава аргоном через пористую пробку в днище ковша. Максимальная скорость нагрева расплава в агрегате составляет 4 °С/мин, удельный расход электроэнергии — 30-60 кВт'ч/т.

По опытным данным сравнивались:

-

- Тм, °C — температура металла, рассчитанная по предлагаемому алгоритму расчёта параметров теплоэнергетического режима при внепечной обработке в 150-тонном агрегате ковш-печь;

-

- Тф — фактическая температура, определяемая путём термопарных измерений.

Как видно (см. рис. 1, б), стандартное отклонение oi расчётной температуры металла от фактической, измеренной с помощью термопар типа ВР 30/6, по результатам 30 плавок не превышает 10 % при высоком значении коэффициента корреляции (Я2 > 0,9), что свидетельствует об адекватности модели.

Установлено следующее. Стандартное отклонение (oi) расчётной температуры стали по предложенному алгоритму (см. рис. 4) и по расчёту на ЭВМ сталеплавильного цеха (ог) от фактической (измеренной по результатам 50 плавок) составляет соответственно: oi = 4,5 °C; 02 = 9,6 °C. Эти данные свидетельствуют о том, что предложенный алгоритм расчёта параметров теплового состояния агрегата ковш-печь (блок 3 рис. 4) позволяет адекватно контролировать не только температуру металла, но и ИТП и VT по ходу внепечной обработки с учётом таких технологических факторов, как интенсивность продувки аргоном, толщина шлака и количество присадок. Учёт данных параметров при выплавке и внепечной обработке стали позволяет осуществлять оптимальный теплотехнологический режим, обеспечивающий минимальный расход электроэнергии и дорогостоящих ковшевых огнеупорных материалов.

В целях повышения величины теплоусвоения металла (HqB —► max) и энергетического КПД нагрева (г|э —> max) как в ДСП, так и в АКП важно соблюдать режим плавки окатышей при постоянном погружении электрических дуг во вспененный шлак. Это позволяет к тому же увеличить долю полезной мощности печи, снизить тепловую нагрузку на футеровку стен и свода агрегата [5]. Для вспенивания в шлак вдувают вместе с известью порошкообразные углеродсодержащие материалы (УСМ) различных типов. В этом случае углерод УСМ восстанавливает содержащийся в шлаке оксид железа с образованием оксида углерода по реакции: (FeO) + С™. = СОг + Реж, что приводит к вспениванию шлака. При этом установлено, что с увеличением (FeO) в шлаке вязкость последнего снижается, а плотность увеличивается.

Высоту вспененного шлака (И/, м) находили из выражения:

hn=e,.q/sc,

где Q — интенсивность газовыделения, м3/с; 5 — индекс вспенивания, с; Sc — площадь поперечного сечения пены, м2.

Поскольку индекс вспенивания 5 является характеристикой шлака и зависит от таких его свойств, как вязкость (р, Нх/м2), величина поверхностного натяжения (о, Н/м) и плотность (рж, кг/м3), то его уровень можно оценить по эмпирическому выражению:

5 = 115^/(а0’2.рш.Р0’9), где D— диаметр пузырька СО в шлаке, м.

Из приведённого выражения следует, что при снижении вязкости (ц —> min) и увеличении плотности шлака (рш —> max) индекс вспенивания уменьшается.

Известно, что в условиях работы 150-тонных ДСП на наведённый шлак с помощью топливно-кислородных горелок (ТКГ) подаётся углеродистый порошок, а через свод печи — известь. Это делается для увеличения индекса вспенивания и, соответственно, роста высоты вспененного шлака ^Н^. При взаимодействии углерода с (FeO) в шлаке образуется большое количество мелких пузырей СО, что способствует заметному пенообразованию. При этом очевидно, что с увеличением содержания FeO в шлаке скорость реакции пенообразования возрастает. С другой стороны, изменение свойств шлака (расход извести, СаРг или изменение температуры) замедляет процесс его вспенивания [5].

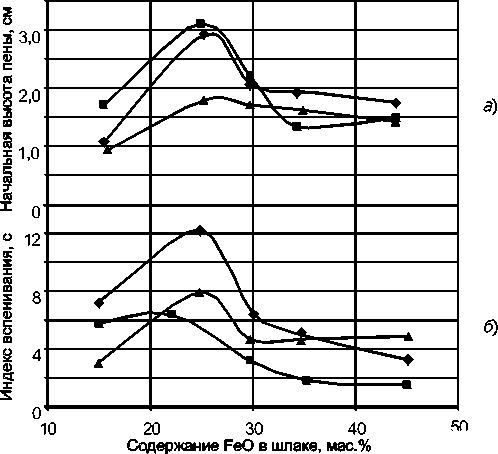

Для уточнения режимов пенообразования в лабораторных условиях на экспериментальной установке изучали влияние содержания FeO и различных видов УСМ (антрацит, кокс, графитовый порошок) на высоту вспененного шлака (А^, см) и индекс вспенивания (^, с). Установка состояла из герметичной печи сопротивления, в которую помещали периклазовый или магнезитовый тигель. В тигле с расплавленным шлаком располагались два молибденовых электрода, причём один из них подвижный, перемещался вверх-вниз относительно начальной поверхности шлака (днища тигля). Момент соприкосновения с пеной подвижного электрода фиксировался по изменению сопротивления цепи. Результаты опытных данных представлены на рис. 5.

"*■ Антрацит "*■ Графитовый порошок "*"Кокс

Рис. 5. Изменение начальной высоты (а) и индекса вспенивания (б) шлака в зависимости от содержания в нём FeO при использовании различных УСМ (Г = 1823 К)

Из приведённых данных следует, что на индекс вспенивания fo с) наибольшее влияние оказывает графитовый порошок (рис. 5, б) при содержании (FeO) ~ 25 %. Наибольший уровень подъёма пены над шлаком (А^, см) наблюдается (рис. 5, а) при использовании коксового и графитового порошка. В этом случае в исходном шлаке значения содержания (FeO) примерно одинаковы (~ 25 %). При увеличении окисленности шлака (FeO —> max) происходит снижение высоты вспененного шлака, что, видимо, вызвано изменением свойств шлака, а именно снижением его вязкости и увеличением плотности. Этот вывод подтверждается максимальным значением индекса вспенивания (5, с) при «критическом» значении (FeO) ~ 25 %.

Таким образом, представляется возможным поддерживать уровень вспененного шлака, требуемый для погружения в него электрических дуг. Для этого при подаче на шлак углеродсодержащих материалов следует обеспечить в шлаке в дуговой печи или в агрегате ковш-печь содержание (FeO) около 25 %.

Это обстоятельство является важным фактором обеспечения энергосбережения как при выплавке стали в дуговой печи, так и в условиях эффективной обработки расплава инертными газами на установке ковш-печь АКОС.

Заключение. Экспериментальные данные, полученные в том числе в производственных условиях ОАО «ОЭМК», позволили предложить алгоритм расчёта параметров теплового состояния технологического комплекса «дуговая сталеплавильная печь — агрегат ковш-печь». Их использование даёт возможность адекватно контролировать температуру, скорость нагрева металла и его перегрев над линией ликвидус по ходу внепечной обработки. При этом учитываются такие технологические факторы, как интенсивность продувки аргоном, толщина шлака и количество присадок. Учёт данных параметров при выплавке и внепечной обработке стали позволяет поддерживать оптимальный теплотехнологический режим, обеспечивающий минимальный расход электроэнергии и дорогостоящих ковшевых огнеупорных материалов.

Установлена необходимость постоянного погружения электрических дуг во вспененный шлак для повышения величины теплоусвоения металла (HqB —► max) и энергетического КПД нагрева (г|э —> max) в ДСП, что позволяет увеличить долю полезной мощности печи, снизить тепловую нагрузку на футеровку стен и свода.

Список литературы К вопросу об оптимизации выплавки стали в дуговой печи и её внепечной обработки в агрегате ковш-печь

- Харламов, Д. А. Тепловые и электрические характеристики электроплавки металлизованных окатышей/Д. А. Харламов, Э. Э. Меркер, О. И. Бартенева//Автоматизир. печ. агрегат -основа энергосберегающих технологий 21 века. -Москва: МИСиС, 2000. -C. 305-307.

- Харламов, Д. А. Энергосберегающий режим электроплавки металлизованных окатышей в ванне дуговой печи/Д. А. Харламов, Э. Э. Меркер, Ю. А. Лубашев//Актуальные проблемы электрометаллургии стали и ферросплавов. -Новокузнецк: СибГИУ, 2001. -C. 52-54.

- Григорян, В. А. Теоретические основы электросталеплавильных процессов/В. А. Григорян, Л. Н. Белянчиков, А. Я. Стомахин. -Москва: Металлургия, 1987. -272 с.

- Клачков, А. А. Особенности технологии электроплавки окатышей в дуговой печи/А. А. Клачков, В. О. Красильников, В. И. Фомин//Электрометаллургия. -1999. -№ 4. -С. 50-54.

- Corbari, R. Foaming and the Rate of the Carbon-Iron Oxide Reaction in Slag/R. Corbari, H. Matsuura, S. Halder//AISTech Proceedings. -2009. -№ 1. -Pp. 593-615.