К вопросу об особенностях механизмов упрочнения в металлической матричной композиции

Автор: Сафонова М.Н., Архангельская Е.А., Федотов А.А.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Механика

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Введение. Функциональные свойства алмазных порошков обусловлены масштабным структурным фактором, поскольку он влияет на формирование структурночувствительных механических свойств - пределов прочности и текучести. Учитывая качественную корреляцию между пределом текучести и твердостью, можно прогнозировать повышение твердости, в том числе высокотвердых материалов.Материалы и методы. Рассмотрены, систематизированы и представлены в виде таблицы физические характеристики основных типов наполнителей, входящих в состав упрочнителей. В качестве связки использована оловянистая бронза M2-01 (20 мас. % олова, 80 % меди). В нее добавляли ультрадисперсный природный алмаз (УДПА, 0,5-4 мас. %), а также порошки природного алмаза (фракции 3/2 мкм, 7/5 мкм, -40 мкм), полученные при переработке алмазов на предприятии ОАО «Сахадаймонд». Названные материалы изготавливались на дробильноклассификационном оборудовании и вибростолах. Стадии получения порошков фиксировались с помощью растровой электронной микроскопии...

Связка, металлическая матрица, композит, упрочнитель, ультрадисперсные частицы, механизмы упрочнения

Короткий адрес: https://sciup.org/142219835

IDR: 142219835 | УДК: 539.375.6 | DOI: 10.23947/1992-5980-2019-19-2-113-119

Текст научной статьи К вопросу об особенностях механизмов упрочнения в металлической матричной композиции

Введение. Известно, что физико-механические свойства алмазных порошков определяются большей удельной поверхностью и дисперсностью зерен. В частности, это демонстрирует уравнение Холла — Петча, которое выполняется в широком диапазоне размера зерен (вплоть до 1 мкм). Функциональные свойства указанных материалов обусловлены масштабным структурным фактором, поскольку он влияет на формирование структурно-чувствительных механических свойств — пределов прочности и текучести [1, 2]. Учитывая качественную корреляцию между пределом текучести и твердостью, можно прогнозировать повышение твердости, в том числе высокотвердых материалов: чем мельче наполнитель, тем меньше в нем дефектов — и, соответственно, выше прочность.

Материалы и методы. Механизмы упрочнения в высокотвердых материалах зависят от характера взаимодействия введенных частиц или волокон упрочнителя с материалом матрицы. Успешное применение эффекта дисперсного упрочнения показано в [3-6, 7]. При таком упрочнении в материалах создается структура, затрудняющая движение дислокации. Особенно сильно передвижение дислокаций тормозят дискретные частицы второй фазы, характеризующиеся высокой прочностью и температурой плавления. С учетом двухфазной структуры и высокой твердости получаемых материалов следует ожидать, что их износостойкость также будет выше, чем у неупрочненных материалов матрицы. Кроме того, для износостойкости композитов важным фактором является прочность границы раздела компонентов. Прочная адгезионная связь на границе раздела обеспечивает получение композита с большой жесткостью и более высокой статической прочностью [3, 6-8].

Согласно механизму, описанному Орованом, распределенные в объеме связки ультрадисперсные частицы алмаза влияют на деформационное упрочнение композиционного материала. Введенные в матрицу частицы дисперсного наполнителя тормозят движение дислокаций в металле, увеличивая его прочность при нормальной и повышенных температурах. К тому же они представляют собой механическое препятствие на пути распространения трещины, которая может появиться в матрице, и повышают сопротивление разрушению композиционного материала.

Еще одной характеристикой, определяющей связь армирующего наполнителя и матрицы, является температурный коэффициент линейного расширения. Для твердых веществ при постоянных давлении и температуре критерием термодинамического равновесия является минимум потенциала (или энергии) Гиббса. Эта величина показывает изменение энергии в ходе химической реакции и демонстрирует возможность протекания химических реакций между компонентами материала [5]. Таким образом, минимум изменения энергии Гиббса соответствует устойчивому равновесию между компонентами системы (табл. 1).

Таблица 1

Физические характеристики основных типов наполнителей [9, 10, 11]

|

Вещество и состояние |

ΔGo обр., 298,15, кДж/моль |

Микротвердость, *10 2 Мпа |

Температурная устойчивость, °C |

|

Изменение энергии Гиббса |

|||

|

С (алмаз) |

2,377 |

1000 |

650-700 |

|

W |

0 |

258 |

3300-3400 |

|

Al 2 O 3 |

-1582,3 |

180-220 |

1500-1700 |

|

BN |

-226,8 |

800-900 |

1100-1300 |

|

SiC |

-60 |

300-320 |

1200-1300 |

|

BeO |

-579,9 |

152 |

2500 |

|

Be 2 C |

-948 |

780 |

2150 |

Из таблицы видно, что оптимальный наполнитель — алмаз. У него достаточно низкое значение изменения энергии Гиббса, самое большое значение микротвердости, но наименьшая температурная устойчивость. Алмаз обладает большой адсорбционной способностью [12] и наименее химически активен в сравнении с другими формами углерода. Названные качества являются важными преимуществами при использовании алмаза в качестве упрочнителя.

Цель работы — исследование особенностей механизмов формирования структуры металломатричной композиции.

Объекты исследования. В работе использовали стандартную связку — оловянистую бронзу M2-01 (20 мас. % олова, 80 % меди). В нее добавляли ультрадисперсный природный алмаз (УДПА, 0,5–4 мас. %), а также порошки (фракции 3/2 мкм, 7/5 мкм, –40 мкм).

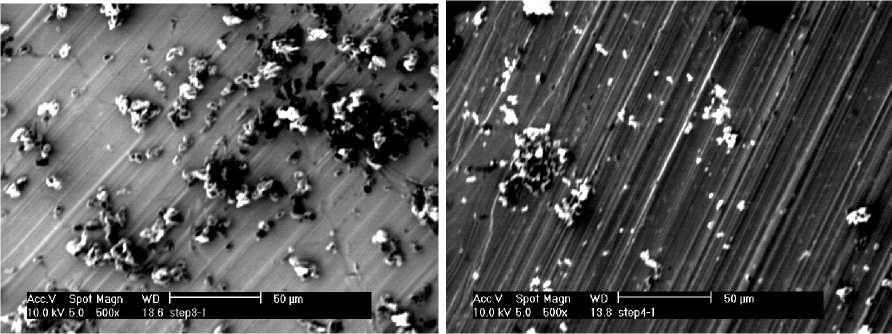

Методика проведения исследований. Порошки природного алмаза (ППА, фракции 3/2 мкм, 7/5 мкм, –40 мкм) и субмикропорошок УДПА получены при переработке алмазов на предприятии ОАО «Сахадаймонд». Порошки изготавливались при оптимальных режимах на дробильно-классификационном оборудовании и вибростолах. На рис. 1 показаны стадии получения порошков. Снимки выполнены с помощью растровой электронной микроскопии (РЭМ).

а )

б )

Рис. 1. РЭМ-фотографии: мелкозернистого порошка от 7 мкм и менее ( а ); субмикропорошка ( б )

Для классификации алмазных порошков по зернистости применяли вибросита. Физические и механические характеристики изготовленных образцов испытывали по стандартным методикам. Для взвешивания использовали лабораторные электронные весы четвертого класса ВЛТЭ-500. Плотность ρ определяли микрометром МК 0–25 мм по ГОСТ 6507-78.

Результаты исследования. Твердость измерялась на приборе Equotip 3 фирмы Proceq по соответствующей методике ГОСТ. Предел пропорциональности при сжатии и модуль упругости определялись по ГОСТ 25.503-97. Результаты испытаний приведены в табл. 2.

Таблица 2

Влияние ППА на физико-механические свойства сплава М2-01

|

ПА, % |

Пористость, % |

Твердость, HВ |

Предел пропорциональности при сжатии σ пр , МПа |

Фактическая плотность ρ факт , кг/м3 |

Модуль упругости при сжатии Eс, МПа |

||||||||||||

|

A 5 ^ л у S о co О T £ = |

0! |

1 |

0! |

1 |

0! |

1 |

0! |

1 |

|||||||||

|

0 |

41,0 |

41,0 |

41,0 |

41,0 |

41 |

41 |

41 |

41 |

9,7 |

9,7 |

9,7 |

9,7 |

7560 |

7560 |

7560 |

7560 |

5735,94 |

|

1 |

29,0 |

30,0 |

30,0 |

28,0 |

43 |

47 |

48 |

48 |

10,5 |

11,5 |

11,0 |

11,5 |

7630 |

7620 |

7610 |

7670 |

6771,03 |

|

2 |

27,0 |

28,0 |

28,0 |

26,0 |

43 |

43 |

51 |

53 |

10,5 |

11,5 |

12,0 |

12,5 |

7710 |

7700 |

7760 |

7750 |

6953,50 |

|

3 |

25,0 |

28,0 |

27,0 |

26,0 |

47 |

43 |

51 |

53 |

10,2 |

10,5 |

12,1 |

12,2 |

7730 |

7720 |

7770 |

7750 |

6580,27 |

Механика

Чтобы определить модуль упругости и предел пропорциональности, образцы сжимали на прессах до относительной деформации, равной 15–16%, при скорости нагружения 0,2 кН/с.

Пористость рассчитывали через фактическую и теоретическую плотности по формуле:

П = (1 - р / р т ) х 100%,

где р т — теоретическая (расчетная) плотность беспористого материала; р — фактическая плотность исследуемого образца.

Теоретическую плотность получали по формуле:

р т = 100/( C 1 / р 1 + C 2 / р 2 + C з / р з + C 4 / р 4 ), (2)

где C 1 , C 2 , C 3 и C 4 — концентрации меди, олова, ППА и УДПА в порошковых смесях соответственно их плотности р 1 , р 2 , р з и р 4 .

В расчет приняты плотности:

-

— медь 8,96 х 103 кг/м3,

-

— олово 7,28 х 103 кг/м3,

-

— алмаз 3,5 х 103 кг/м3,

-

— УДПА 3,1 х 103 кг/м3.

Объем образцов вычислялся по формуле:

V = ( m 1 - m 2 ) / р ж , (3)

где V — объем прессовки; m 1 — масса на воздухе; m 2 — масса в воде; р ж — плотность жидкости.

В процессе исследования выяснилось, что с уменьшением размера фракции наполнителя наблюдается улучшение физико-механических свойств связки, модифицированной алмазным порошком.

Значения модуля упругости определялись для образцов с добавлением УДПА и чистой связки. Наилучшие показатели демонстрируют образцы с наполнителем из УДПА. В то же время рассматриваемые физико-механические свойства ухудшаются, если объем добавленных частиц УДПА превышает 2 %.

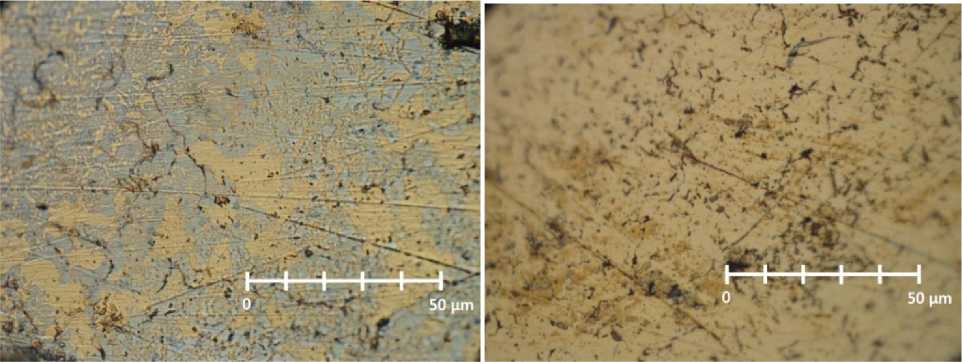

Металлографические исследования образцов позволили установить, каким образом частицы алмаза влияют на структуру матрицы. На рис. 2 представлены снимки микроструктур деформированных образцов.

Рис. 2. Снимки шлифованной поверхности деформированного образца с добавлением 2 % частиц алмазных порошков при увеличении х1000

На снимках четко различимы микроструктурные узкие и разветвленные объекты. Предположительно, это границы между зернами или микротрещины, образовавшиеся при деформировании.

Внутри зерен также присутствуют точечные микрообъекты, образующие дисперсную субструктуру. По сравнению с гранично-распределенными точечными объектами их плотность значительно меньше, но ощутимо больше, чем у исходной матрицы, в которой отсутствуют алмазные наполнители.

Основываясь на результатах металлографических исследований, можно утверждать, что при упрочне- нии материала матрицы действуют два механизма — дисперсный и зернограничный.

Если речь идет о дисперсном механизме, объем вводимого в материал матрицы порошка природного алмаза можно рассчитать по уравнению Орована [13]:

ZN = 2LkQln- ,

Ъ" 2 ПЛ 0 2Ь, где X — ближайшее расстояние между частицами; G — модуль сдвига матрицы; b — вектор Бюргерса; к0 — коэффициент, характеризующий тип взаимодействующих атомов с дислокацией.

Выбраны следующие значения: G = 0,367х105 МПа для бронзы; b = 2,564 А для меди; коэффициент к 0 равен 0,85.

Ближайшее среднее расстояние между частицами в зависимости от содержания и дисперсности рассчитано по формуле, предложенной в [14]:

^[(^Ч'. (5)

где L H — весовая доля наполнителя; d — диаметр или толщина частиц наполнителя.

В табл. 3 приведены расчеты среднего расстояния между частицами наполнителя в зависимости от их объема и размера.

Таблица 3

Ближайшее среднее расстояние между частицами наполнителя в зависимости от их объема и размера и упрочнение по уравнению Орована при введении частиц алмаза

|

Зернистость частиц |

7/5 |

3/2 |

-40 |

УДПА |

||||||||

|

Содержание частиц, % |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|

X, мкм |

125.3 |

98.19 |

85.02 |

52.19 |

40.91 |

35.42 |

417.56 |

327.30 |

283.40 |

6.26 |

4.91 |

4.25 |

|

Z n , МПа |

0.13 |

0.16 |

0.18 |

0.28 |

0.35 |

0.40 |

0.04 |

0.05 |

0.06 |

1.91 |

2.38 |

2.70 |

Расчетные данные были подставлены в уравнение Орована, и таким образом определено упрочнение за счет введения в материал матрицы частиц алмазных порошков.

Согласно расчетам. наибольшее упрочнение достигается при введении в матрицу УДПА, что в целом подтверждается экспериментальными данными.

При изменении геометрии зерна за счет агломерации частиц наполнителей на границах раздела в материале целесообразно рассчитывать изменение свойств материала согласно теории зернограничного упрочнения [15. 16].

Для определения количественного увеличения прочности материала при добавлении частиц алмазных порошков за счет зернограничного упрочнения были проведены расчеты по эмпирическому соотношению Холла — Петча [17]:

Да т = Мз-1/2 . (6)

где к —коэффициент Холла — Петча для данного материала; d 3 — размер зерна.

Для расчетов использовались образцы, показывающие наибольшее увеличение прочности по теории Орована. Расчеты выполнены согласно данным. полученным по итогам обработки снимков микроструктуры поверхности. по методике. предложенной в [18].

Коэффициент Холла — Петча применен к меди. Согласно [19] он является величиной переменной, зависит от среднего размера зерна и варьируется в пределах 0,01-0.24 Мпа х м1/2. Расчеты показали. что наибольшее упрочнение дает введение в материал матрицы порошков ультрадисперсного природного алмаза. В целом, это подтверждается экспериментальными данными.

Средний размер зерна рассчитан согласно металлографическим исследованиям поверхности образцов:

4(^)

»з = . (7)

где S общ — общая площадь объектов; N общ — количество объектов.

При значении среднего размера зерен порядка 10-1 мкм коэффициент Холла — Петча равен примерно 0.01 Мпа х м1/2.

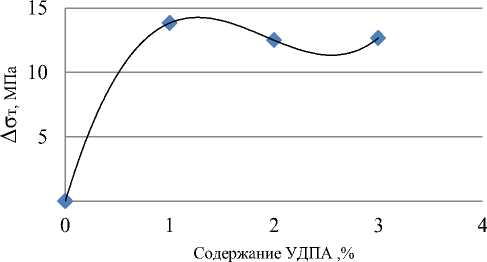

Расчеты по соотношению Холла — Петча свидетельствуют об увеличении предела текучести материала при добавлении частиц порошков природного алмаза. Предел текучести достигает максимального расчетного значения при содержании наполнителей 1 % (рис. 3).

Рис. 3. Зависимость предела текучести от содержания УДПА

Механика

Обсуждение и заключения. Расчеты показали, что у образцов с добавлением порошков природных алмазов размер зерен меньше по сравнению с исходными. Этот факт можно объяснить следующим образом. Частицы алмаза, оседая на границах зерен материала, способствуют уменьшению их среднего размера. В результате меняется геометрия границ между зернами, образуются барьеры для дислокаций, и, как следствие, усиливается потенциальная способность материала сопротивляться пластической деформации. Предел текучести увеличивается примерно на 12–13 МПа, что коррелирует с расчетными данными, полученными при использовании теории Орована для дисперсионного упрочнения. Если речь идет о поликристаллическом материале, то, в принципе, предел текучести увеличивается при уменьшении размеров зерен. Добавленные в объем матрицы частицы алмаза увеличивая предел текучести, т. к. меняют геометрию зерен, уменьшая их среднюю площадь и размер.

Расчетные данные отличаются от экспериментальных, т. к. показывают увеличение упрочнения материала пропорционально количеству вводимых в объем частиц алмаза. Можно предположить, что модель упрочнения Орована не учитывает образование углерода и агломерацию алмазов в более крупные объекты в объеме матрицы при повышении количества вводимых алмазов.

Уменьшение количества пор при добавлении частиц УДПА в количестве 1–2 % можно объяснить высокими сорбционными свойствами наполнителя. При спекании компактов, полученных методом порошковой металлургии, частицы УДПА абсорбируют кислород, содержащийся в порошковой смеси, с образованием газов-восстановителей СО и СО 2 . Эти газы разрушают окисную пленку, покрывающую частицы порошковой смеси, и препятствуют окислению при спекании, тем самым уменьшая общий объем газов в порошковой смеси. В то же время газы-восстановители ускоряют процесс спекания материала. Сочетание этих факторов в итоге уменьшает остаточную пористость в материале, что подтверждается и расчетными данными. Если же объем частиц УДПА достигает 3 %, происходит увеличение содержания углерода в материале. В результате частицы наполнителя полностью не окисляются, тем самым увеличивая количество пор в материале.

Список литературы К вопросу об особенностях механизмов упрочнения в металлической матричной композиции

- Емельянова, М. А. Формирование абразивного материала на основе медь-титан-алмаз/М. А. Емельянова, Г. Н. Романов, И. И. Ноев//Вестник Якут. гос. ун-та. -2010. -Т. 7, № 1. -С. 64-70.

- Иванов, Д А. Дисперсноупрочненные, волокнистые и слоистые неорганические композиционные материалы/Д А. Иванов, А. И. Ситников, С. Д Шляпин. -Москва: Изд-во МАТИ РГТУ, 2009. -306 с.

- Microstructure and mechanical properties of near net shaped aluminium/alumina nanocomposites fabricated by powder metallurgy/K. Kallip//Journal of Alloys and Compounds. -2017. -№ 714. -P. 133-143.

- Interface-induced strain hardening of graphene nanosheet/aluminum composites/Y. Jiang//Carbon. -2017. -№ 146. -P. 17-27.

- Molecular dynamics simulation on formation mechanism of grain boundary steps in micro-cutting of polycrystalline copper/D. Liu//Computational Materials Science. -2017. -№ 126. -P. 418-425.

- Saba, F., Zhang, F., Liu, S., & Liu, T. Reinforcement size dependence of mechanical properties and strengthening mechanisms in diamond reinforced titanium metal matrix composites/F. Saba//Composites. Part B: Engineering. -2019. -№ 167. -P. 7-19.

- Deformation and strengthening mechanisms of a Carbon nanotube reinforced aluminum composite/F. Mokdad//Carbon. -2017. -№ 104. -P. 64-77.

- Локтюшин, В. А. Контактные взаимодействия в композиционных материалах/В. А. Локтюшин, Н. А. Адаменко, Л. М. Гуревич//Волгоград: ВолгГТУ, 2004. -74 с.

- Vaughan Strength of Diamond/J. Donald//Science. -1994. -Vol. 266. P. 419-422.

- Краткий справочник физико-химических величин/Под ред. К. П. Мищенко, А. А. Равделя. -Ленинград: Химия, 1974. -200 с.

- Физические величины. Справочник/А. П. Бабичев. -Москва: Энергоатомиздат, 1991. -С. 363-450.

- Паркаева, С. А. Адсорбционные свойства модифицированных порошков детонационного наноалмаза по данным газовой хроматографии/С. А. Паркаева, Л. Д. Белякова, О. Г. Ларионов//Сорбционные и хроматографические процессы. -2010. -Т. 10., вып. 2 -С. 283-292.

- К. М. Исламкулов Моделирование процесса упрочнения малоуглеродистых сталей/К. М. Исламкулов, Ж. Т. Айменов, Д У. Смагулов//Успехи современного естествознания. -2014. -№ 10. -С. 73-75.

- Азыгалиев, У. Ш. Структурная модификация органополимерных строительных композитов/У. Ш. Азыгалиев//Вестник КГУСТА. -2012. -№ 3. -С. 29-33.

- Мальцева, Л. А. Материаловедение/Л. А. Мальцева, М. А. Гервасьев, А. Б. Кутьин. -Екатеринбург: 118 УГТУ-УПИ, 2007. -339 с.

- Материаловедение/В. С. Кушнер. -Омск: Изд-во ОмГТУ, 2008. -232 с.

- Carlton, C. E. What is behind the inverse Hall-Petch effect in nanocrystalline materials?/C. E. Carlton, P. J. Ferreira//Acta Materialia. -2007. -Vol. 55. -P. 3749-3756.

- Основы количественной и компьютерной металлографии/В. А. Ким. -Комсомольск-на-Амуре: КнАГТУ, 2013. -133 с.

- Козлов, Э. В. Барьерное торможение дислокаций. Проблема Холла -Петча/Э. В. Козлов, А. Н. Жданов, Н. А. Конева//Физическая мезомеханика. -2006. -№ 3. -С. 81-92.