К вопросу обоснования конструктивно-режимных характеристик дискового рабочего органа, оснащенного режущими сегментами

Автор: Туманова Марина Ивановна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 1 (41), 2018 года.

Бесплатный доступ

Доктрина продовольственной безопасности России предусматривает минимальный уровень обеспечения страны мясом собственного производства до 85%. Рацион кормления животных должен быть сбалансирован по питательным веществам и размерам частиц, которые соответствуют зоотехническим требованиям, способствуют усвояемости и повышают продуктивность животных. Приготовление и раздача кормов в структуре затрат составляет 25-30%, поэтому актуальной задачей является повышение эффективности процесса приготовления грубых кормов путем разработки измельчителя с дисковым рабочим органом и обоснование его конструктивно-режимных характеристик, что является целью данной работы. Предметом исследования данной работы являются зависимости процесса измельчения грубых кормов, заготовленных в прессованном виде дисковым рабочим органом, оснащенным комбинированными режущими сегментами, и их влияние на качественные показатели, энергоемкость, производительность. При исследовании был проведен анализ патентов научно-технической литературы. При обработке экспериментальных исследований применялись методы математического моделирования. В результате теоретических исследований были получены аналитические зависимости производительности и энергоемкости проектируемого измельчителя. В ходе экспериментальных исследований установлено, что наиболее существенное влияние на процесс измельчения имеют такие факторы, как угловая скорость вращения измельчающего рабочего органа, количество зубчатых сегментов, расположенных по периметру измельчающего рабочего органа, количество измельчающих двухплоскостных дугового профиля сегментов, что соответствует теоретическим исследованиям. Так как в проектируемом измельчителе значительно снижены энергетические затраты и по цене он ниже, чем существующие подобные технические средства, то возможно широкое применение разработанного измельчителя грубых кормов для малых форм хозяйствования.

Грубые корма, измельчитель, исследования, дисковый рабочий орган, режущий сегмент

Короткий адрес: https://sciup.org/140223654

IDR: 140223654 | УДК: 631.363.636

Текст научной статьи К вопросу обоснования конструктивно-режимных характеристик дискового рабочего органа, оснащенного режущими сегментами

Введение. Доктрина продовольственной безопасности России предусматривает минимальный уровень обеспечения страны мясом собственного производства до 85%. В современных условиях импортозамещение в сельском хозяйстве является стратегически важным для обеспечения продовольственной независимости страны. С учетом усложняющейся демографической обстановкой на селе задача ресурсосбережения становится жизненно необходимой. В животноводстве нужны те технологии и оборудование, которые существенно уменьшают потребность в людях, энергетических и материальных ресурсах и в то же время позволяют наращивать производство животноводческой продукции. В РФ насчитывается более 21 тысячи малых ферм (до 100 коров). Имеется большое число ферм, где содержится от 100 до 400 коров. Применение существующих типов кормораздатчиков резко повышает приведенные затраты и затраты труда, следовательно, себестоимость продукции увеличивается. Измельчение является одним из наиболее важных технологических процессов в кормоприготовлении, требующих значительных энергозатрат. Не достаточно решена задача разработки универсальных мобильных измельчителей, объединяющих такие процессы, как самозагрузку и измельчение грубых кормов, заготовленных в прессованном виде. Поэтому практический интерес представляет разработка и применение мобильного измельчителя для подачи измельченных грубых кормов как в кормушки, так и в стойла животных для подстилки.

Актуальность темы. Проведенный анализ показывает, что с точки зрения ресурсосбережения и достижения качественных показателей эффективнее применять машины, оснащенные комбинированными режущими сегментами. На основе вышесказанного предлагается техническое решение, позволяющее снизить затраты труда, средств, энергии. Такое конструктивное решение позволяет улучшить качество корма за счет равномерной подачи рулона с помощью иглы и направляющей шнековой навивки, а также за счет того, что материал перерезается в двух плоскостях измельчающими двухплоскостными дугового профиля сегментами и зубчатыми измельчающими элементами [1, 2].

Раздатчик-измельчитель работает следующим образом. Монолит в виде рулонного тюка подают в вертикальный цилиндрический бункер, размещенный на раме с ходовой частью, с шнековой навивкой, накалывают на иглу. За счет взаимодействия и рулонного тюка с навивкой и сил гравитации, тюк принудительно подается на измельчающий рабочий орган конусного типа. При взаимодействии материала с зубчатыми измельчающими элементами и измельчающими двухплоскостными дугового профиля сегментами происходит измельчение как вдоль, так и поперек волокон. Измельченный материал поступает в ромбообразные отверстия, откуда подается посредством лопастного колеса в выгрузной воздуховод, посредством которого загружается в кормушки животных [3].

Методика исследования. Аналитические исследования по определению основных параметров измельчителя грубых кормов проводились на основе теоретической механики, аналитической геометрии и математического анализа [7, 8, 9, 10]. Экспериментальные исследования проводились с использованием как классического метода проведения однофакторного, так и теории планирования многофакторного эксперимента. Обработка и их анализ -методами математической статистики.

Для определения производительности измельчителя необходимо определить площадь материала, срезаемого одним ножом на поперечную плоскость [4, 5, 6].

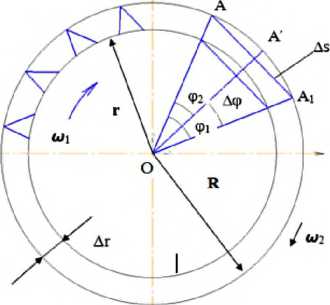

Измельчающий рабочий орган радиусом R с криволинейными ножами на поверхности и по периметру с сегментами вращается с заданной угловой скоростью юг вокруг оси О, также вокруг оси О вращается рулон радиуса г с некоторой угловой скоростью 0)1.

Для определения проекции площади срезаемого материала на поперечную плоскость из центра О опишем окружности радиуса R. г.

Введем декартову систему координат. Центры рулона и измельчающего рабочего органа находятся с центром в точке О (рисунок 1).

Площадь срезаемого материала зависит от угла поворота Дер и представлена на рисунке 2 в заштрихованном виде.

Площадь материала, срезаемого за один оборот, при п - количестве ножей на измельчающем рабочем органе, определяется так:

г- — п2 Ло

-

5, -И* R"--п, и)

-

1 360

где Дф=агссоз(^-1).

Отсюда, масса материала, удаляемая за первый оборот с рулона, определится как

Мг = Қр = ^тгД2збоп£.5Іпар. (2)

Рисунок 1 - Схема к определению параметров вырезаемой части углубления

Рисунок 2 - Схема к определению площади резания за ход ножа

Тогда производительность измельчителя определится следующим образом:

О = |‘ R2n- L ■ sincr ■ рю2(1 - ғ), (4) где шг - угловая скорость измельчающего рабочего органа, с1; R - радиус измельчающего рабочего органа вместе с вылетом зубчатых сегментов, м; N - количество ножей; L - ширина криволинейного ножа, м; р - плотность материала рулона, кг/м3; а - угол наклона криволинейного ножа к поверхности измельчающего рабочего органа; е - коэффициент проскальзывания рулона относительно измельчающего рабочего органа.

Мощность, затрачиваемая на измельчение, складывается из мощности, затрачиваемой на измельчение криволинейными горизонтальными зубчатыми измельчающими элементами, и мощности, затрачиваемой на измельчение зубчатыми сегментами, расположенными по периметру измельчающего рабочего органа.

Тогда

Np« =6' <^)2 • бр • Г • ш • (COST )3- (1+ftgr), (5)

где 5-толщина остроты лезвия (20-40), мкм;

Һ - высота снимаемого слоя, м;

5р- нормальное (контактные) разрушающие напряжения, возникающие в перерезаемом слое, Па;

г- радиус измельчающего рабочего органа;

от - угловая скорость измельчающего рабочего органа;

f- коэффициент скользящего резания;

г-угол резания, град;

Тогда окончательная мощность определится так:

П=^(Аош + Вош3) -б( ^)2 • бр • г - ш • (cost )э • (1 +Пдт). (6)

Результаты исследования и их обсуждение. Программой исследований предусматривалось изучение в лабораторно-производственных условиях процесса измельчения измельчителем грубых кормов, заготовленных в прессованном виде.

При исследовании процесса измельчения решалась задача определения наиболее значимых факторов, влияющих на процесс построения математической модели и оптимизации конструктивно-режимных параметров измельчителя грубого корма. Экспериментальные исследования проводились на лабораторном образце. В качестве критериев оптимизации были выбраны: энергоемкость (Үф время измельчения материала (Үф средневзвешенная длина частиц (Үз). Наиболее значимыми выявились следующие факторы: угловая скорость вращения измельчающего рабочего органа (ш), количество зубчатых сегментов, расположенных по периметру измельчающего рабочего органа (Л/), количество измельчающих двухплоскостных дугового профиля сегментов (п) и угол между измельчающим рабочим органом конус- ного типа и горизонтальными зубчатыми измельчающими элементами (о).

- энергоемкость (Ут):

В результате эксперимента по матрице Плакета-Бермана и критериев оптимизации была использована программа расчета на ЭВМ, проведена обработка данных.

Ү1 = - 8,26028 - 0,00037X1 + 0,7526667X2 +1,0124X3 + 0,857933X4 - 0,0001 Х1Х2 + 0,0000036X1X3+ + 0,000099X1 Х4 + 0,0185X2X3 - 0,0232X2X4 - 0,0071X3X4 - 0,05X22 - 0,0773667X32 - 0,01103X42;

- время измельчения материала (У2):

Ү2 =51,323167 - 0.011167X1 + 3,432033X2 - 5,7651X3 - 1,7806X4 - 0,0001X1X2 - 0.001 Х1ХЗ --0,00004X1X4-0,6866X2X3 +0,0778X2X4 +0,0559X3X4+0,00000063X12-0,2463X22 + 0.5349X32 + +0.018766667X42.

Результатом компромисса при решении явились независимые переменные, которые имеют следующие значения: угловая скорость вращения измельчающего рабочего органа, ш - Xi = -0,16 (ш=4,6 с1); количество зубчатых сегментов, расположенных по периметру измельчающего рабочего органа, Z - X?- 0,89 (Z = 9); количество измельчающих двухплоскостных дугового профиля сегментов, п - Хз= 0,87

О.кг/ч

(п = 9): угол между измельчающим рабочим органом конусного типа и горизонтальными зубчатыми измельчающими элементами, а - Х4= 0,5 (а = 30°).

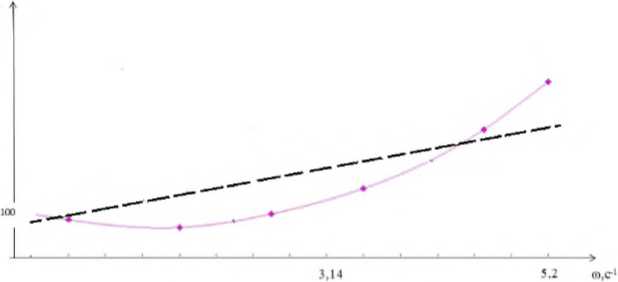

Сходимость результатов по производительности измельчителя, полученных экспериментальным и теоретическим путем, определялась согласно критерию Фишера и не превышала 7% (рисунок 3).

--------теоретическая производительность;--экспериментальная

Рисунок 3-Сходимость теоретической и экспериментальной производительности измельчителя

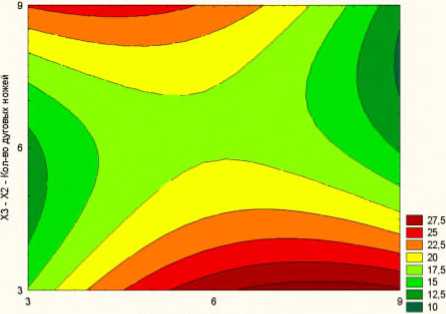

При оптимальном сочетании факторов на процесс были построены поверхности откликов Үі, Уг и Уз. Для этого исходные уравнения регрессии сводили к уравнениям с двумя факторами, оставляя остальные на постоянных уровнях. Для упрощения анализа данных поверхностей были построены сечения откликов (рисунок 4) при постоянных уровнях следующих факторов: Xi = +1 (w =4,8 с1) и Х4 = +1 (а=40°).

Анализ сечения плоскости, представленной на рисунке 4. показывает, что время измельчения материала массой 1 кг варьируется в пределах от 10 до 28 секунд. При количестве зубчатых сегментов, расположенных по периметру измельчающего рабочего органа 2 = 9, время измельчения 7=10 секунд, что является оптимальным показателем, тогда необходимое количество измельчающих двухплоскостных дугового профиля сегментов л = 8.

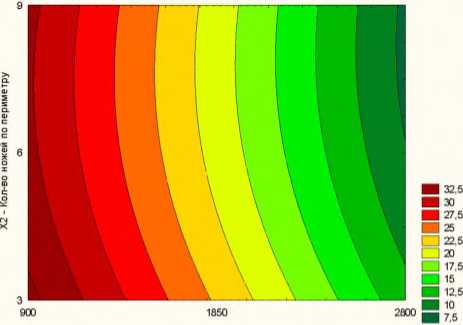

Анализируя сечение плоскости на рисунке 5, можно увидеть, что при оптимальном времени измельчения 7=10 секунд, оптимальной является угловая скорость вращения измельчающего рабочего органа в пределах ш = от 4,6 до 4,8 с1, количество измельчающих двухплоскостных дугового профиля сегментов л = 8.

Таким образом, определены оптимальные значения факторов, при которых средневзвешенная длина частиц Lcp = 50 мм. время 7 = 10 секунд, a W = 2,75 кВт: угловая скорость измельчающего рабочего органа ш = 3,2 до 4,6 с1; количество зубчатых сегментов, расположен- ных по периметру измельчающего рабочего органа, 2=6-9; количество измельчающих двухплоскостных дугового профиля сегментов п = 7 - 9; угол между измельчающим рабочим органом конусного типа и горизонтальными зубчатыми измельчающими элементами а=30° (до 35°).

Т* 4,6586+11.1В01*х-6,2567*у-0.5036* х*х-0,6866* ry+O,7973Vy

Х2- Кол-во ножей по периметру

Рисунок 4 - Сечение поверхности времени измельчения материала массой 1 кг на плоскость

Х,=+1 (ш =4,8 с-1) и Хд =+1 (а-400)

Т = 48,8898-0.0113**2,1535*у+1,8948Е-8*х**0,000Гх*у+0,1547‘у*у

Х1-ы

Рисунок 5 - Сечение поверхности времени измельчения материала массой 1 кг на плоскость Хз = *1 (п=9) и Х4 = -1 (а=300)

Заключение. Результаты расчетов экономической эффективности использования предлагаемого измельчителя грубых кормов показывают, что ожидаемый годовой экономический эффект составит 25111,35 рублей.

Разработанный измельчитель грубых кормов в прессованном виде с обоснованными конструктивно-режимными параметрами может иметь широкое применение для малых форм хозяйствования. Так, в проектируемом измельчителе значительно снижены энергетические затраты.

Список литературы К вопросу обоснования конструктивно-режимных характеристик дискового рабочего органа, оснащенного режущими сегментами

- Раздатчик-измельчитель кормов рулонной заготовки/Гаврилов М.Д., Туманова М.И., Сысоев Д.П., Фролов В.Ю.//Научное обеспечение агропромышленного комплекса: сборник статей по материалам IX Всероссийской конференции молодых ученых. -Краснодар: КубГАУ, 2016. -С. 330-331.

- Фролов, В.Ю. Раздатчик-измельчитель кормов рулонной заготовки/В.Ю. Фролов, М.И. Туманова//Сельский механизатор. -2015. -№ 2. -С. 40-42.

- Пат. 2581488 Российская Федерация, МПК А01К 5/02. Раздатчик-измельчитель корма, сформированного в рулоны/Фролов В.Ю., Сысоев Д.П., Туманова М.И.; заявитель и патентообладатель ФГБОУ ВПО Кубанский ГАУ. -№ 201511794/13; заявл. 13.05.2015; опубл. 24.03.2016, Бюл. № 28.

- Фролов, В.Ю. К вопросу приготовления и раздачи грубых кормов рулонной заготовки/В.Ю. Фролов, М.И. Туманова//Труды КубГАУ. -2013. -№ 2. -С. 179-182.

- Фролов, В.Ю. Повышение эффективности технологического процесса приготовления и раздачи грубых кормов, сформированных в рулоны/В.Ю. Фролов, М.И. Туманова//Труды КубГАУ. -2013. -№ 3 (42). -С. 190-194.

- Фролов, В.Ю. Теоретические аспекты процесса приготовления и раздачи грубых кормов из рулонов/В.Ю. Фролов, М.И. Туманова//Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. -2014. -№ 101. -С. 2133-2143.

- Брусенцов, А.С. Сжатие вороха гороха в молотильном устройстве комбайна/А.С. Брусенцов//Сельский механизатор. -2015. -№ 2. -С. 16-18.

- Курасов, В.С. К определению оптимальных сроков замены технических средств механизации полевого эксперимента в селекции кукурузы/В.С. Курасов, В.Н. Плешаков, А.С. Брусенцов//Труды КубГАУ. -2010. № 27. -С. 154-157.

- Leibetseder, J. Uber die Bedeutung der Mahlfeinheit und Pelletgrosse fur Futteraufnahne, Verdaulichkeit und Gesundheitsstatusbei Shin und Geflugel//Ubers Tierernahr. -1987. -Bd. 15. -2. -P. 135-151.

- Frolov V.Yu., Sysoev D.P., Tumanova M.I. Improvement оf the livestock production efficientcy//British Journal of Innovation in Science and Technology. -2016. -Т. 1. -№ 1. -P. 25-34.

- Efficient Feeding http://www.delaval.ru/URL: www.delaval.ru/Global/PDF/Efficient-feeding.pdf/(дата обращения 08.08.2016).

- Feeding Cows for Profit//http://jlmissouri.com/URL: http://jlmissouri.com/wp-content/uploads/2013/03/Feed-ing-Cows-for-Profit.pdf (дата обращения 08.08.2016).