К вопросу оценки трещиностойкости труб по ударной вязкости и пробе DWTT

Автор: Пашков Юрий Иванович, Иванов Михаил Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Работа посвящена раскрытию физической природы ударной вязкости и доли вязкой составляющей в изломе образца при оценке трещиностойкости труб. Установлено, что эти параметры зависят от скорости нагружения, скорости распространения трещины, размеров образца (масштабный эффект), имитации реального процесса разрушения трубопроводов и других факторов. Образцы испытываются по схеме нагружения на ударный изгиб, когда создаются условия появления в образце значительных сжатых зон, которые обуславливают искусственное завышение критерия ударной вязкости и доли вязкой составляющей в изломе образца. Реальный процесс разрушений трубопровода сопровождается стадией зарождения трещины, дальнейшим ростом трещины до критических размеров в условиях статических нагрузок и заканчивается - стадией разрушения при высокоскоростном распространении трещины. Разрушение трубопровода подземной прокладки происходит при окружных напряжениях ниже предела текучести металла и, как правило, в условиях растягивающих напряжений при отсутствии напряжений сжатия. Такой реальный процесс разрушения трубопровода при испытании малогабаритного стандартного образца типа KCU или KCV, а также образца типа DWTT на ударный изгиб не удаётся имитировать. При этих испытаниях процесс зарождения трещины, её подрастание до критических размеров происходит в динамическом режиме, что не совпадает с реальными условиями и только стадия распространения трещины соответствует процессу разрушения трубопровода. При этом в образцах возникают зоны значительных по величине пластических деформаций сжатия. С физических позиций критерии ударной вязкости и пробы DWTT не могут быть использованы для количественной оценки трещиностойкости газонефтепроводных труб.

Трещиностойкость, трубы, ударная вязкость, проба dwtt, механические испытания

Короткий адрес: https://sciup.org/147156898

IDR: 147156898 | УДК: 621.793

Текст научной статьи К вопросу оценки трещиностойкости труб по ударной вязкости и пробе DWTT

Оценка трещиностойкости труб согласно нормативным актам осуществляется по величине ударной вязкости ( а н ) и проценту вязкого волокна в изломе образца (В%). В первом случае испытывается стандартный малогабаритный образец на ударный изгиб на маятниковых копрах. В другом случае испытывается плоский образец натурной толщины на ударный изгиб на вертикальном копре (проба DWTT).

Малый размер стандартного о6разца, простота проведения испытаний при определении ударной вязкости, относительно высокая ее чувствительность к изменению свойств материала способствовали широкому внедрению этой характеристики для оценки трещиностойкости стальных труб и других металлоконструкций. На первоначальном этапе производства труб величина ударной вязкости устанавливалась эмпирически в пределах 20–30 Дж/см2 для малоуглеродистых и низколегированных сталей. В настоящее время этот показатель уже вырос до 200 Дж/см2 и более.

В конце XX века для предотвращения лавинных (протяжённых) разрушений магистральных газопроводов вводится проба DWTT. При заданной температуре испытывается относительно крупногабаритный образец натурной толщины t основного металла размером t х 75 х 305 мм на вертикальном копре. В качестве критерия оценки тре-щиностойкости основного металла труб принимается величина процента волокна в изломе образца, которая задаётся эмпирически от 70 % и выше.

Однако уровень трещиностойкости труб, оцениваемый по критериям а н и В%, не позволяет полностью исключить как локальные (ограниченные), так и лавинные разрушения трубопроводов из сталей класса прочности от К50 до К80 и выше [1–3]. В работе [3] рассматриваются хрупкие разрушения магистральных газопроводов из высокопрочных сталей (σв = 105–120 кгс/мм2).

Становится очевидным, что показатель ударной вязкости и пробы DWTT, нормы которых устанавливаются эмпирически, необходимо совершенствовать и разрабатывать другие, более обоснованные, критерии и методы оценки трещино-стойкости данных трубопроводных систем.

В ушедшем столетии были проведены интенсивные исследования по совершенствованию пробы ударной вязкости. Проведены теоретические и экспериментальные исследования по установлению возможной связи между ударной вязкостью и результатами испытаний натурных сварных труб и трубопроводов. В работе [4] представлены зависимости между величиной ударной вязкости и результатами полигонных испытаний натурных газопроводов, проведенных в различных странах:

США:

KCV = 2,382 2/ 3 10 5 ( Д т/ 2 ) 1/3 о к ; (1)

Англия:

KCV2/3 = 1,76

Д 1 2 t 0,5

—

1,25

0,288 L Д J t

103 -

Италия:

Сравнение результатов расчетов по приведенным уравнениям показывает, что полученные значения KCV могут отличаться между собой более чем в 2–3 раза. С повышением уровня KCV, увеличением диаметра труб и напряжений несоответствие расчетных и экспериментальных значений возрастает.

Вполне естественно, что установление связи между результатами испытания образцов в лабораторных условиях и параметрами разрушения реальных труб является наиболее обоснованным путем получения достоверной информации о свойствах металла. Но здесь можно встретиться с достаточно серьезными затруднениями, которые не позволяют широко использовать данный подход при массовых испытаниях.

Для установления зависимостей (1)–(6) использовались трубы, изготовленные по различным технологиям, из разных марок сталей, разных размеров. Образцы и трубы испытывали по разным методикам. Все это и привело к некорректности сопоставляемых результатов. Здесь можно говорить только о частном совпадении результатов между расчетом и экспериментом. При изготовлении труб по технологиям, из новых марок сталей, с другими параметрами эксплуатации необходимо установление новой расчетной зависимости для оценки трещиностойкости. Однако для этого требуется дорогостоящий и не всегда оправданный при массовых испытаниях эксперимент.

Кроме того, полученные зависимости (1)–(6) могут быть использованы только для оценки со- противляемости хрупкому разрушению газопроводов. Они неприемлемы для оценки трещино-стойкости других трубопроводных систем и других конструкций.

Несоответствие расчетных и экспериментальных значений ударной вязкости испытываемых газопроводов можно объяснить тем, что лабораторные испытания образцов на ударный изгиб не позволяют имитировать реальный процесс разрушения газопровода, который характеризуется стадийностью процесса разрушения (статическое зарождение трещины, подрастание трещины и скоростное распространение трещины), отсутствием в устье трещины пластических деформаций сжатия. Призматические образцы испытываются не с реальной толщиной стенки и не с реальными сварными соединениями.

Проведены исследования по совершенствованию ударной вязкости в части её разложения на составляющие – удельную работу зарождения а з и распространения трещины а р, то есть сделана попытка максимально имитировать реальный процесс разрушения трубопроводов. Разработана целая серия методов разделения ударной вязкости на ее составляющие: метод Отани [5], Лившица – Рахманова [6], ЧПИ – УралНИТИ [7], Дроздовского [8] и др.

Исследования проведены на трубах 1220 x 12,5 мм из стали 17Г1С, рафинированной в ковше синтетическим шлаком по двум вариантам выплавки и нормализованной в листе. Сталь первого варианта выплавки (вариант А) отличается от стали второго варианта (вариант В) более низким уровнем механических свойств и химического состава (табл. 1).

Безотносительно к методу проводилось тен-зометрирование процесса разрушения всех образцов с записью осциллограммы в координатах «нагрузка – время».

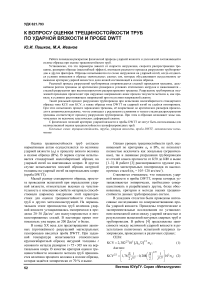

Проведенный анализ [9] показал, что характеристики трещиностойкости – удельная работа зарождения трещины а з и удельная работа распространения трещины а р – для исследованных материалов существенно зависят от применяемого метода (рис. 1).

При использовании методов Отани, Лившица – Рахманова, Дроздовского обнаружены некоторые специфические особенности, которые в отдельных случаях могут значительно влиять на величину определяемых характеристик материалов.

Одним из условий выбора метода, как известно, является его чувствительность. Из рис. 1 видно, что работа зарождения а з и работа распростра-

Таблица 1

|

Вариант стали 17Г1С |

Химический состав, % |

Механические свойства |

|||||||

|

С |

Мn |

Si |

S |

Р |

О в , кгс/мм2 |

О т , кгс/мм2 |

8 5 , % |

КСV, кгс·м/см2 |

|

|

А |

0,19 |

1,24 |

0,49 |

0,009 |

0,03 |

59,5 |

40,7 |

25,2 |

8,5 |

|

В |

0,19 |

1,40 |

0,57 |

0,007 |

0,016 |

61,3 |

43,5 |

27 |

12,1 |

Риc. 1. Зависимость работы зарождения трещины аз (штриховые линии) и работы распространения трещины ар (сплошные линии) от температуры испытания: 1 – по методу Отани; 2 – по методу Лившица – Рахманова; 3 – по методу Дроздовского; 4 – по методу ЧПИ – УралНИТИ нения ар трещины во всём диапазоне температур исследования существенны и анализ зависимостей ар(Т) (см. рис. 1) показывает, что наиболее высокие значения получены по методам Дроздовского и ЧПИ – УралНИТИ, наименьшие – по методам Отани и Лившица – Рахманова. Кроме того, при температурах ниже 20 °С величина ар, полученная по методу Отани, для сталей вариантов А и В практически совпадает, в то время как применение других методов показывает более высокую сопротивляемость стали В. Наряду с этим следует отметить, что применение двух последних методов оказалось возможным не при всех температурах. Такими предельными значениями были следующие: при исследовании стали А по методу Отани – температура –30 °С, по методу Лившица – Рахманова – температура –10 °С; при исследовании стали В – температура –40 °С для обоих методов. При температурах ниже указанных в испытаниях по методу Отани оказалось невозможным зародить трещину в образцах при самой тщательной (в пределах шкалы копра) дозировке запаса энергии маятника. Образец либо загибался без признаков трещины, либо разрушался.

Из сопоставляемых методов по оценке тре-щиностойкости материалов на составляющие ударной вязкости наиболее прогрессивными можно считать метод ЧПИ – УралНИТИ и Дроздовского. Они обладают универсальностью относительно размеров, форм образцов, схем нагружения, могут испытываться при различных температурах и других факторов. Методу ЧПИ – УралНИТИ присуща возможность получения записи осциллограммы «усилие – время» процесса разрушения образца, по которой определяются: общая работа разрушения образца, её составляющие – энергия зарождения и распространения трещины, время разрушения, то есть скорость трещины, что позво- ляет наиболее четко устанавливать границу между стадиями зарождения и распространения трещины. В методе Дроздовского имеется достаточно серьёзный недостаток. В этом методе зарождение трещины осуществляется путём циклического нагружения, которое, как известно, может существенно менять исходные свойства исследуемого материала, то есть получать характеристики трещиностой-кости с искаженными свойствами.

Наряду с индивидуальными недостатками методам определения составляющих ударной вязкости присущи и общие. Все методы базируются на испытании стандартных призматических образцов стандартного размера на ударный изгиб. При таких испытаниях, как уже было показано выше, характеристики трещиностойкости материалов зависят от многочисленных факторов (скорости нагружения, запаса упругой энергии в системе «образец – машина», скорости трещины, масштабного фактора и т. п.) и, естественно, не могут быть использованы для количественной оценки.

В результате проведенных исследований по сопоставлению различных методов определения составляющих ударной вязкости удалось установить физическую связь между работой распространения трещины и скоростью трещины в образце.

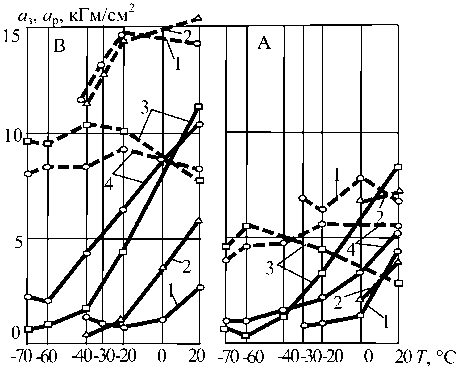

В изломе некоторых образцов с усталостной трещиной, разрушенных при –20 °С, обнаружены ярко выраженные зоны, которые хорошо видны на рис. 2.

Рис. 2. Сопоставление характера излома образца № 3 из стали В (табл. 1) с осциллограммой процесса разрушения

Непосредственно под надрезом – хрупкая зона с нижней границей в виде характерного «ногтя» (а), в середине – вязкое волокно (б), далее – узкая хрупкая зона (в) и зона вязкого долома (г). На осциллограмме разрушенного образца первой зоне соответствует крутой участок падения усилия во времени ( t 1), вязкому волокну – участок стабилизации усилия ( t 2), тонкой хрупкой зоне – участок дальнейшего падения усилия ( t 3 ), зоне долома –

Таблица 2

|

Характеристика образца |

Характеристика зон излома |

|||||||

|

kJ Д kJ & КО О |

Д kJ Н О д kJ Д m |

О |

о |

kJ kJ И |

Д S s CU S У он* m м д И Д s сс |

К |

||

|

1 |

В |

4,2 |

3,16 |

а |

0,86 |

0,54 |

1,59 |

19,3 |

|

б |

1,76 |

0,02 |

8,00 |

0,19 |

||||

|

г |

0,78 |

0,24 |

3,24 |

2,00 |

||||

|

2 |

А |

2,0 |

4,42 |

а |

0,48 |

0,55 |

0,87 |

17,4 |

|

б |

0,44 |

0,04 |

10,50 |

0,8 |

||||

|

г |

0,64 |

0,19 |

3,37 |

2,0 |

||||

|

3 |

В |

3,2 |

4,0 |

а |

0,97 |

0,52 |

1,87 |

27,5 |

|

б |

0,87 |

0,03 |

29,1 |

0,57 |

||||

|

в |

0,20 |

0,12 |

1,70 |

6,5 |

||||

|

г |

0,40 |

0,09 |

4,43 |

0,7 |

||||

участок более плавного снижения усилия ( t 4). Определённость размеров и времени разрушения этих зон позволила найти среднюю скорость распространения трещины и работу распространения трещины на каждом участке. Результаты обработки представлены в табл. 2, из которой видно, что в пределах одного образца удельная работа распространения трещины а р в зависимости от скорости распространения трещины V ср изменяется в десятки раз. Это ставит под сомнение правомерность характеристик работы распространения трещины ар и процента волокна в изломе образца «В», определяемых безотносительно к скорости трещины.

Кроме того, становится очевидным, что динамический процесс разрушения образцов для количественной оценки трещиностойкости сварных труб необходимо регистрировать на осциллограмме в координатах «усилие – время», по которой можно достаточно объективно и достоверно определять целый комплекс силовых, энергетических и кинетических характеристик (усилие разрушения, работу разрушения, её составляющие: энергию зарождения и распространения трещины, скорость распространения трещины). В этом и заключается один из принципиальных подходов к количественной оценке трещиностойкости материалов стальных труб.

Исследования по изучению внешнего излома образца в качестве критерия по оценке хрупкого разрушения материала позволили установить [9], что кристаллический излом в образце является сложной функцией и зависит не только от вязкости материала, но и от чувствительности этой характеристики к скорости трещины, от податливости нагружающей системы, накопленной энергии и от ряда других факторов.

При выборе характеристики трещиностойко-сти металла (процент волокна в изломе) авторы пробы DWTT [10] исходили из выявленной анало- гии разрушений при натурных испытаниях серии труб и образцов. Однако, впоследствии эти же авторы [11] при испытании другой серии труб уже не установили чёткой взаимосвязи между долей волокна в изломе образцов и волокна в изломе разрушенной трубы.

Однако несмотря на недостатки критериального показателя, процент волокна в изломе образца стандартизован в виде пробы DWТТ (ГОСТ 30456–97), нормируется и используется для оценки сопротивляемости основного металла трубы распространению трещины. Соотношение площадей волокнистого и кристаллического изломов, выявленных визуально, служит критерием оценки трещино-стойкости основного металла трубы. Её главное преимущество состоит в том, что используются образцы реальной толщины и больших размеров, чем при испытании образцов Шарпи, в результате чего получаются более усреднённые значения параметров разрушения. Определение других характеристик трещиностойкости металла (общая работа разрушения, её составляющие, скорость трещины и др.) при этих испытаниях не предусмотрено.

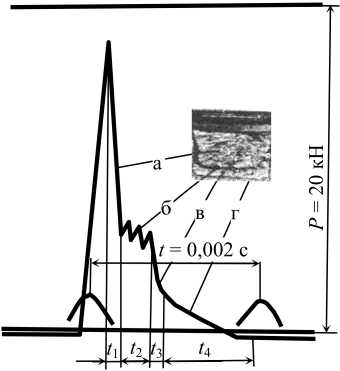

Поэтому потребовалось проведение дополнительных исследований по изучению физических процессов разрушения пробы DWTT и установления взаимосвязи энергетических и кинетических характеристик трещиностойкости материалов [11–13]. В процессе испытаний плоских образцов с реальной толщиной по схеме нагружения «изгиб – растяжение» и осциллографированием процесса разрушения на вертикальном копре получена серия образцов со смешанным изломом с чётко выраженными участками кристаллических и вязких изломов (рис. 3), аналогично излому стандартного образца, представленному на рис. 2. Это позволило исследовать кинетику разрушения более крупногабаритного образца по геометрическим размерам, совпадающим с пробой DWTT.

Рис. 3. Сопоставление характера излома плоского образца из стали 17Г1С-У толщиной 12,0 мм с записанной осциллограммой процесса разрушения в координатах «нагрузка – время» на вертикальном копре

На основе энергетического подхода кинетики разрушения определяется соотношение уровней сопротивляемости материала распространению трещины и высвобождаемой энергии упругой деформации. Анализ изменения этих факторов в за- висимости от длины трещины при испытании данных плоских образцов позволил установить ос- новные причины смены характера излома.

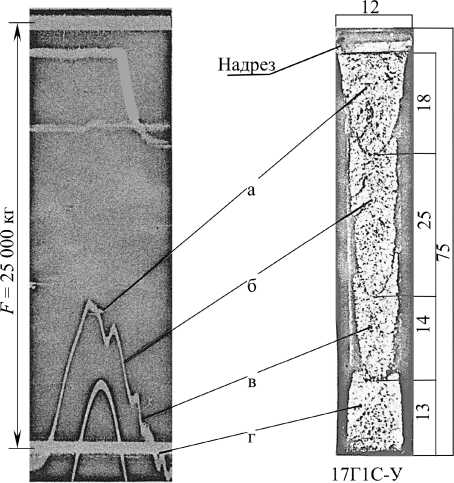

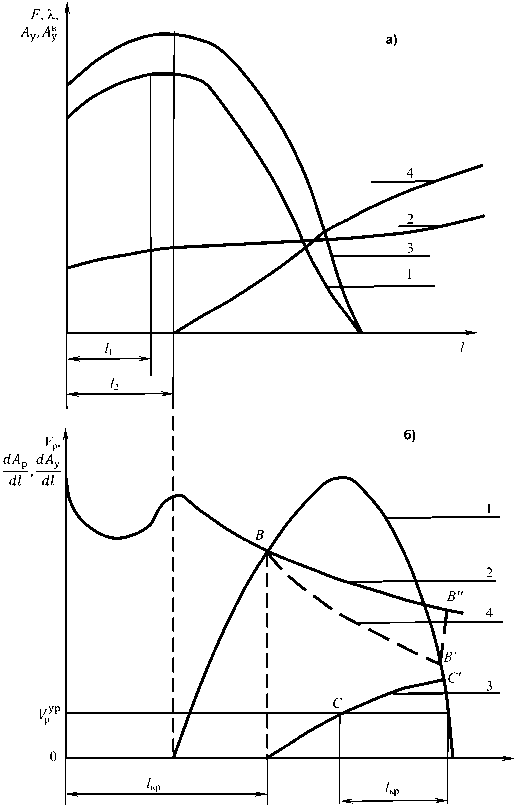

Величина действующего усилия F испытываемого образца в зависимости от длины трещины l изменяется по кривой, имеющей максимум (рис. 4, а, кривая 1) при длине трещины l1. Характер изменения податливости нагружаемой системы X в зависимости от l, с учётом разработок Я. Немеца [15], выражается кривой 2. Отсюда следует, что запас энергии упругой деформации системы Ау с ростом длины трещины изменяется по кривой 3, также имеющей максимум, при котором dAy dF F2 d X

= F X + dl dl 2 dl

Поскольку второе слагаемое при принятом характере X(l ) всегда положительно, то это равенство удовлетворяется лишь при отрицательном

Рис. 4. К анализу процесса разрушения плоского образца на вертикальном копре

значении dF / dl , то есть при спаде усилия. Следовательно, максимальное значение зависимости А у ( l ) имеет место при l 2 > l 1. На участке l ≤ l 2 происходит накопление энергии упругой деформации, и величина высвобождаемой энергии равна нулю. При дальнейшем росте трещины l > l 2 наблюдается уменьшение А у , а разница между максимальным значением А уmax и текущим А у значениями характеризует величину высвобождаемой энергии А ву, которая выражается кривой 4 (см. рис. 4, а).

Приращение высвобождаемой энергии по длине трещины dА ву / dl можно представить в виде кривой 1 (рис. 4, б). Сопоставим последнюю зависимость с сопротивляемостью материала разрушению, характеризуемой приращением работы распространения трещины по длине dА р / dl . Согласно работе [15], для плоского образца сопротивляемость материала может быть выражена кривой 2. В точке В пересечения этих кривых имеет место соответствие высвобождаемой энергии и затрачиваемой работы. Трещина с этого момента получает возможность распространяться без подвода энергии извне. Абсцисса этой точки характеризует длину критической трещины l кр.

При длине трещины l > l кр фактор, двигающий трещину, dА у / dl превышает сопротивляемость материала dА р / dl . В результате трещина двигается с положительным ускорением, а её изменение скорости может быть представлено кривой 3. Полагая, что сопротивляемость материала с ростом скорости трещины понижается, изменение dА р / dl между точками В , В' и В" можно представить пунктирной кривой 4.

При достижении скорости критического значения V кр р, зависящей от свойства материала, температуры и напряжённого состояния, произойдёт смена характера излома с вязкого на хрупкий и наоборот. Для ситуации, рассмотренной на рис. 4, б, наблюдаемая в образце протяжённость кристаллического излома l хр определяется разностью абсцисс точек С и С' .

Таким образом, протяжённость кристаллического излома в образце, испытываемого, в частности, на вертикальном копре, является сложной функцией, зависящей не только от вязкости материала dА р / dl , но и от чувствительности этого параметра к скорости трещины, от характера изменения кривых F ( l ) и λ ( l ), а также от значения критической скорости трещины V кр р, в свою очередь, зависящего от ряда факторов.

Такая сложная природа образования вида излома образца не позволяет трактовать его как критерий вязкости материала и подтверждает сомнение относительно правомочности использования вида излома в качестве количественного критерия оценки трещиностойкости сварных труб и других конструкций.

В целом есть основание утверждать, что применяемые в заводской и исследовательской практике методы оценки трещиностойкости сварных газонефтепроводных труб из пластичных сталей далеки от совершенства и не могут быть использованы для количественных решений. Необходимы поиск и создание новых, более современных методов, позволяющих осуществлять оценку трещино-стойкости труб из пластичных материалов не только на экспериментальной и эмпирической, но и на расчётной количественной основе.

Список литературы К вопросу оценки трещиностойкости труб по ударной вязкости и пробе DWTT

- Анучкин, М.П. Предупреждение лавинных разрушений газопроводов Крайнего Севера/М.П. Анучкин, А.С. Ботов, Л.И. Языков//Заводская лаборатория. -1969. -№ 2.

- Мазур, И.И. Безопасность трубопроводных систем/И.И. Мазур, О.М. Иванцов. -М.: ИЦ ЕЛИМА, 2004. -1097 с.

- Харионовский, В.В. Надёжность и ресурс конструкций газопроводов/В.В. Харионовский. -М.: Недра, 2000. -467 с.

- Бойд, Дж.М. Практические примеры проектирования конструкций судов с учётом сопротивления хрупкому разрушению/Дж.М. Бойд//Разрушение: пер. с англ. В 7 т. Т. 5: Расчёт конструкций на хрупкую прочность/под ред. Г. Либовица. -М.: Машиностроение, 1977. -С. 343-422.

- Отани, М. Исследование чувствительности сварных соединений к надрезу при динамических испытаниях двойным ударом/М. Отани//Тэцудо ги¬дзюцу кэнкю сирё. -1957. -Т. 14, № 11. -С. 503-529.

- Лифшиц, Л.С. Об определении ударной вязкости при низких температурах и склонности металла к зарождению и развитию трещин/Л.С. Лившиц, А.С. Рахманов//Заводская лаборатория. -1953. -№ 2. -С. 51-54.

- Бакши, О.А. К вопросу о показательности испытаний на ударную вязкость сварных соединений/О.А. Бакши, А.Г. Кукин, А.Н. Моношков//Заводская лаборатория. -1967. -№ 4. -С. 81-82.

- Дроздовский, Б.А. О применении статического изгиба образцов с надрезом для количественной оценки кристалличности в изломе стали/Б.А. Дроздовский//Заводская лаборатория. -1946. -№ 4 -С. 489-499.

- Об оценке хладноломкости конструкционных сталей/А.Н. Моношков, В.Г. Миндлин, А.Б. Каплан и др.//Проблемы прочности. -1970. -№ 8. -С. 43-47.

- McClure, G.M. Fracture Resistance in Line Pipe/G.M. McClure, A.R. Duffy, R.J. Eiber//Trans. ASME. -1965. -Vol. B87, no. 3. -P. 265-278.

- Эйбер, Р. Прикладное значение результатов испытаний падающим грузом и ударных испытаний образцов Шарпи с V-образным надрезом/Р. Эйбер, А. Даффи, Дж. Мак-Клёр//Ударные испытания металлов: пер. с англ. -М.: Мир, 1973. -С. 189-198.

- оношков, А.Н. Оценка сопротивляемости сварных труб хрупкому разрушению падающим грузом/А.Н. Моношков, Ю.И. Пашков//Методы оценки пути повышения качества сварных труб и надёжности нефтегазопроводов: сб. докл. -Уфа, 1978. -С. 19-20.

- Моношков, А.Н. К определению параметров хрупкого разрушения по виду излома/А.Н. Моношков, М.З Рахман, Ю,И. Пашков//Применение методов механики разрушения в расчетах строительных металлических конструкций на хрупкую прочность и долговечность: сб. докл. -Красноярск, 1984. -С.74-75.

- Пашков, Ю.И. О природе порога хладноломкости металлов/Ю.И. Пашков//Заводская лаборатория. -1990. -№ 12. -С. 87-90.

- Немец, Я. Жёсткость и прочность стальных деталей/Я. Немец. -М.: Машиностроение, 1970. -С. 528.