К вопросу оптимизации режимных параметров бурения с учетом крутильных автоколебаний

Автор: Хегай В.К.

Журнал: Известия Коми научного центра УрО РАН @izvestia-komisc

Рубрика: Технические науки

Статья в выпуске: 2, 2010 года.

Бесплатный доступ

В работе рассмотрены вопросы минимизации крутильных автоколебаний при бурении скважин на нефть и газ. Получены соотношения, позволяющие раз- бить область управления режимными параметрами на различные зоны пове- дения бурильного инструмента, что дает возможность оптимизировать режи- мы бурения в зависимости от глубины скважины.

Управление режимными параметрами, минимизация крутильных автоколебаний, оптимизация параметров режимов бурения

Короткий адрес: https://sciup.org/14992392

IDR: 14992392 | УДК: 622.24.026.3:534

Текст научной статьи К вопросу оптимизации режимных параметров бурения с учетом крутильных автоколебаний

Оптимизация параметров режима бурения и объективность прогноза эффективности работы породоразрушающего инструмента оказывают решающее влияние на технико-экономические показатели строительства скважины. При разработке методов прогнозирования эффективности работы бурильного инструмента на забое скважины и выбора оптимальных режимов бурения, как правило, используются эмпирические зависимости, связывающие показатели отработки долот с режимными параметрами, но не учитывающие механических свойств бурильной колонны. В частности, развитие крутильных автоколебаний бурильной колонны, что приводит к периодической неравномерности вращения долота при его взаимодействии с забоем скважины, может сильно искажать эмпирические зависимости, полученные в случае равномерного вращения долота, как правило, в стендовых условиях [1-3 и др.]. Поскольку эти зависимости применяются для выбора параметров режима бурения, то проблема устойчивости вращения бурильной колонны (БК) является актуальной.

Исследованиями [3, 4 и др.] установлено, что при роторном бурении в 50% случаев бурильный инструмент работает в режиме автоколебаний и резонанса, что приводит к снижению производительности бурения до 35%.

В практике бурения компоновки БК обычно являются многоразмерными, т.е. колонна состоит из набора участков, отличающихся друг от друга своими механическими свойствами. В этом случае БК эквивалентна составному стержню, что, естественно, скажется на протекании в ней волновых процессов. В работе [3] исследована динамика составной колонны, состоящей из двух неоднородных

участков. В результате найдены соотношения, определяющие условия развития крутильных автоколебаний и границу временной остановки бурильного инструмента (прихвата), соответственно:

H = Г 1 - У 2 " ) L +

V ^" 2 )

+-4n µ 1

H 0 =

G 2 J 2 P + " M 'I + k t G J 2 P - " M h ' > " 2

- p 2 L

G 2 J 2 p - " M h ' + k t ( GJ 2 p + " M h ' > " 2

1 -

µ 2 λ 1 µ 1 λ 2

)

L +

)

+ ^ L in

µ 1

^ 2 ^ M H + G 2 J 2 р П о

^ 2 ^^M H G 2 J 2 р П о

Г ti l ) Ц 2 ъ

1 + ke " - k, " 2

V )

где H = l + L - глубина (длина) скважины, l - длина первого участка колонны (бурильных труб); L – длина второго участка колонны (утяжеленных бурильных труб); H 0 – глубина (длина) скважины, соответствующая границе временной остановки долота; µ 1 и µ 2 – коэффициенты диссипации на соответствующих участках БК; λ 1 и λ 2 – скорости распространения крутильных возмущений на соответствующих участках БК; G 1 и G 2 – модули сдвига материалов на соответствующих участках колонны; MH – момент сопротивления вращению бу-

' dМн рильного инструмента; Мн = —H; Пн - скорость anH

X2 GJ\p ^G-J^P _u вращения долота; kt = 2 1 1P---1 2 2P - коэф-

X2 G1J1P + X1G 2 J 2 P фициент отражения крутильных возмущений на границе раздела двух разнородных участков; J1P , J2P – полярные моменты инерции поперечного сечения колонны соответственно на первом и втором участках, АМн -разность моментов сопротивления вращению долота; nО – скорость вращения верхней части колонны (ротора).

Эти условия позволяют решить задачу о выявлении в области управления режимными параметрами ( P 0 , n 0 ) различных зон, связанных с закономерностями вращения бурильного инструмента. Анализ данной задачи проведем с привлечением эмпирической зависимости M H ( P 0 , nH ) [3,5], справедливой для трехшарошечного долота:

f 1

М н = AP o 11 +------I , (3)

( nH + ^0 J где A = 0.4a0d0; В = 7.25 - эмпирические посто-

P b

G 2 J 2 P 5 0 ( n 0 + Ai ) λ 2 AB

chf "'Н L) + «L J + k,ch f e1H L’ - «L J ( 2X1 2X2 J t ( 2X1 2X2 J shf «(H L) + «L1 - ktsh f ^1(H-L) - P2k 1 ( 2X1 2X2 J t ( 2X1 2X2 J

. (7)

Теперь рассмотрим нижнюю границу крутильных автоколебаний, которая определяется уравнением (1). Решив это уравнения относительно MH ' ,

имеем

I Mh | = GJ P

shf "1(H - L)+eikJ+k hf Я1H - L) - 61L1 ( 2X1 2X2 J t ( 2X1 2X2 J chf e>zL)+e2LJ -k hf e1(H- L) - M2L J ( 2X1 2X2 J t ( 2X1 2X2 J

Аналогично приравняв второе равенство (5) с (8), найдем связь между режимными параметрами P 0 и nH на нижней границе автоколебаний.

янные, которые могут изменяться в зависимости от конструкции долота; a 0 – эмпирический коэффициент; P 0

– осевая нагрузка на долото, Н; d 0 – диаметр долота, м; 5 0 = 1 + 1.5 с "1; пн - скорость вращен ия долота, с "1.

Разность моментов А Мн в соответствии с [3] определяется соотношением

А М н = М н ( P 0 ,0 ) - М н ( P 0 , n 0 ) , (4)

где MH ( P 0 ,0) – момент сопротивления вращению долота в момент страгивания, MH ( P 0 , n 0 ) – номинальное значение момента на долоте.

Из выражений (3) и (4) находим

А Мн = AB^^nX^ ,

^0(Пн + ^0) I

IМн | = АВ( 2 .|

(n0+^0)J

Рассмотрим вначале верхнюю границу автоколебаний, которая определяется уравнением (2). После ряда преобразований из данного соотношения находим А М н

P = G 2 J 2 P ( n 0 + ^ 0 ) 2

H AB λ 2

shf «(HzL)+e2L J+k hf e1(H - L) - e2L J ( 2X1 2X2 J t ( 2X1 2X2

chf «1(H-L) + «2LJ-ktchf «1(H-L) - «2LJ ( 2X1 2X2 J t ( 2X1 2X2

На основании (7) и (9) проведем некоторые расчеты и построим зоны различной динамики бурильного инструмента. Расчеты проведем при следующих параметрах системы:

J 1 P = {12.6709 ■ 10 - 6;17.61083 - 10 - 6 } м4;

J 2 P = 92.11395■Ю - 6 м4;

G 1 = G 2 = G = 7.7 ■ю10 Н- м 2 ;

X = X = X = 3200 м/с;

k t = { - 0.679;-0,758 } ;

a 0 = 0,19 м; a 0 = 0,55 ; 5 0 = 1.6 с-1;

« = { 0.5;1.0 } с-1.

А М = G 2 J 2 P n 0

λ 2

, f « ( H - L ) to L I , ,f « ( H - L ) to L ch I -----L + — I + k t ch I -----L -

sh f «( H - L ) + « L J - ktsh fM H - L - « L J ( 2 X 1 2 X 2 J t ( 2 X 1 2 X 2 J

где

ch a =

e α

+ e

- a

sh α

e

α

—

- a

соответст-

венно гиперболический косинус и гиперболический синус аргумента α .

Приравнивая первое равенство (5) с (6) находим связь между режимными параметрами P 0 и n 0

на верхней границе автоколебаний.

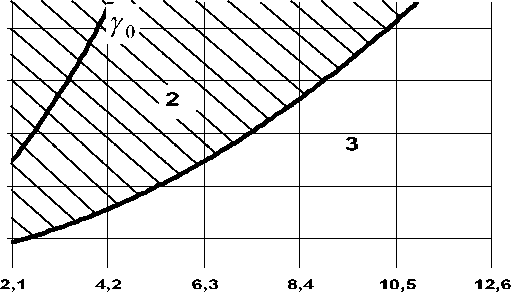

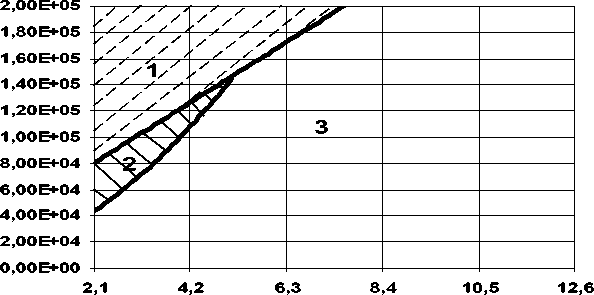

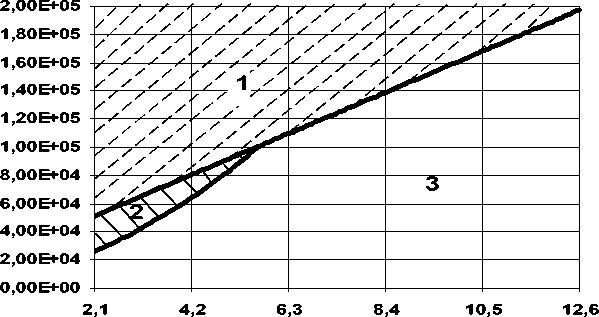

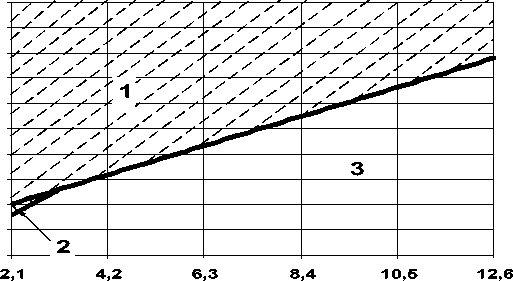

На рисунках 1-3 показана динамика изменений зон разбиения области управления в зависимости от глубины скважины Н , коэффициента отражения волнового возмущения kt и коэффициента диссипации µ . Как видно из этих рисунков, область управления режимными параметрами разбивается на несколько зон:

-

- временной остановки бурильного инструмента (пунктирная штриховка), определяемая неравенством P 0 > P b ;

-

- крутильных автоколебаний (сплошная штриховка), определяемая неравенствами P H < P 0 < P b и n 0 < n 0* ;

2,00E+05

H=2000 м

tL

1,80E+05

1,60E+05

1,40E+05

1,20E+05

1,00E+05

8,00E+04

6,00E+04

4,00E+04

2,00E+04

0,00E+00

n0, рад/с

H=3000 м

n0, рад/с

H=4000 м

2,00E+05

1,80E+05

1,60E+05

1,40E+05

1,20E+05

1,00E+05

8,00E+04

6,00E+04

4,00E+04

2,00E+04

0,00E+00

2,1 4,2 6,3 8,4 10,5 12,6

n0, рад/с

Рис. 1. Пример разбиения области управления режимными параметрами на различные зоны поведения бурильного инструмента (первый вариант: ц = 0.5 с -1 ; k t =- 0.758 ): 1 - зона временной остановки; 2 – зона развития крутильных автоколебаний; 3 – зона равномерного вращения; γ 0 – кривая неустойчивого равномерного вращения.

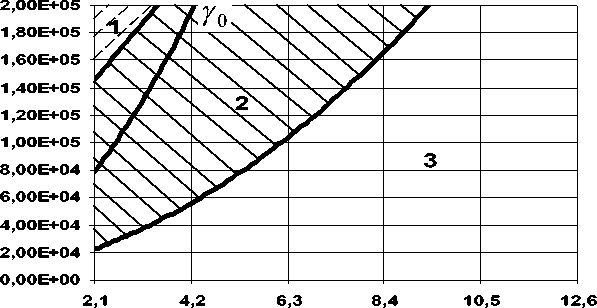

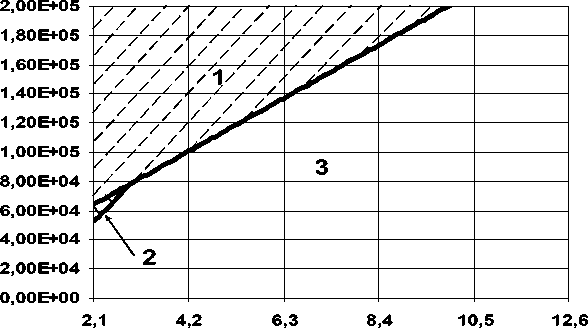

H=2000 м

n0, рад/с

H=3000 м

n0, рад/с

H=4000 м

n0, рад/с

Рис. 2. Пример разбиения области управления режимными параметрами на различные зоны поведения бурильного инструмента (второй вариант: ц = 1.0 с "1; k t =- 0.758): 1 - зона временной остановки; 2 – зона развития крутильных автоколебаний; 3 – зона равномерного вращения; γ 0 – кривая неустойчивого равномерного вращения.

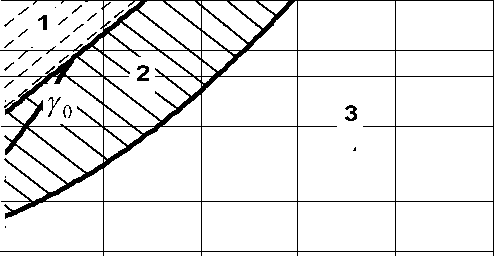

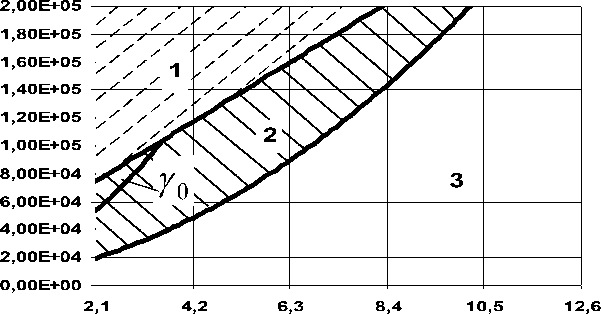

Н=2000 м

n0, рад/с

H=3000 м

n0, рад/с

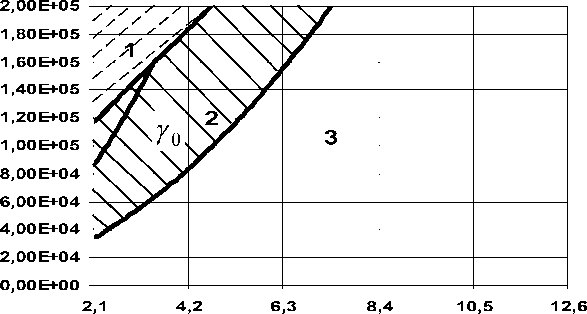

2,00E+05

H=4000 м

Q.'

1,80E+05

1,60E+05

1,40E+05

1,20E+05

1,00E+05

8,00E+04

6,00E+04

4,00E+04

2,00E+04

0,00E+00

n0, рад/с

Рис. 3. Пример разбиения области управления режимными параметрами на различные зоны поведения бурильного инструмента при наличии УБТ (третий вариант: ц = 1.0 с -1 ; k t =- 0.679 ): 1 - зона временной остановки; 2 – зона развития крутильных автоколебаний; 3 – зона равномерного вращения; γ 0 – кривая неустойчивого равномерного вращения.

- равномерного вращения бурильного инструмента, определяемая неравенствами Р 0 < P H при n 0 < n 0* и Р 0 < P b при n 0 > n 0* ; n 0* - величина скорости вращения бурильного инструмента при выполнении условия Р Н = P b .

Из приведенных рисунков 1, 2 и 3 видно, что во всех случаях с возрастанием глубины (длины) скважины H зона автоколебаний бурильного инструмента уменьшается. Это объяснятся возрастанием сил сопротивления вращению колонны по мере увеличения глубины (длины) скважины и, как следствие, увеличение эффекта демпфирования. Данный эффект возрастает по мере увеличения коэффициента диссипации µ (см. рисунки 1 и 2). Причем при прочих равных условиях его увеличение приводит к более интенсивному расширению зоны временной остановки и уменьшению зоны автоколебаний. Эта тенденция усиливается с увеличением глубины (длины) скважины Н. Так, при Н= 4000 м (рис. 2) область управления режимными параметрами ( n 0 , Р 0 ) по сути разбивается на две сопоставимые зоны – зону временной остановки и зону равномерного вращения. Напомним, что работа бурильного инструмента в зоне временной остановки крайне не желательна, так как это может грозить поломкой всего бурильного оборудования.

Увеличение абсолютной величины коэффициента отражения kt дает уменьшение зоны крутильных автоколебаний и зоны временной остановки, а зона равномерного вращения возрастает (рисунки 2 и 3). Приведенная выше структура формулы kt показывает, что наличие в БК утяжеленных бурильных труб расширяет зону равномерного (устойчивого) вращения бурильного инструмента.

Наилучшими сочетаниями скорости вращения бурильной колонны и осевой нагрузки на долото будут те, которые находятся в зоне равномерного вращения инструмента (отсутствие крутильных и продольных низкочастотных колебаний). В этом случае сводятся к минимуму паразитные потери энергии, расходуемые на поддержание и развитие автоколебаний, что приводит к улучшению процесса разрушений горной породы и повышению срока службы долота. С другой стороны, в этой зоне сводится к минимуму влияние волновых процессов, с точки зрения динамики взаимодействия бурильного инструмента с породой, и на первый план выдвигается пара «долото – горная порода». Условия работы в этой зоне будут наиболее приближены к стендовым, и поэтому именно здесь можно ожидать наибольшего соответствия между результатами стендовой и промысловой отработки долот, а также выбирать наилучшее сочетание параметров режимов бурения, способствующих оптимизации процесса проводки скважины.

Список литературы К вопросу оптимизации режимных параметров бурения с учетом крутильных автоколебаний

- Середа Н.Г., Соловьев Е.М. Бурение нефтяных и газовых скважин. М.: Недра, 1988. 360 с.

- Юнин Е.К. Управление низкочастотными колебаниями бурильной колонны с целью повышения эффективности процесса бурения: Дис. …д-ра техн. наук. М., 1983. 367 с.

- Юнин Е.К., Хегай В.К. Динамика глубокого бурения. М.: Недра, 2004. 286 с.

- Rapold K. Drilling vibration measurement detect bit stick -slop//Oil and gas journal, 1993. Vol.91. No 9. P. 66 -70.

- Юнин Е.К. Низкочастотные колебания бурильного инструмента. М.: Недра, 1983. 132 с.