К вопросу повышения жаростойкости материалов

Автор: Шешуков Олег Юрьевич, Ермакова Валентина Петровна, Маршук Лариса Александровна, Смирнова Валентина Григорьевна, Катаев Владимир Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий и материалов

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Проведены лабораторные исследования влияния скорости охлаждения литых сплавов железо-алюминий, содержащих 25-33% Аl, на состав матрицы, количество и состав неметаллических включений. Проведено термодинамическое моделирование состава и количества образующихся в сплаве фаз системы, содержащей Fe-Al-Si-C-O, для равновесных условий с помощью программного комплекса АСТРА-4 (TERRA). Подтверждено, что ферросплав с оптимальной структурой, необходимой для получения чугуна, обладающего высокой жаростойкостью, должен охлаждаться после выплавки с максимально высокой в данных условиях скоростью. Установлено, что независимо от скорости охлаждения матрица имеет состав интерметаллида FeAl а неметаллические включения имеют пластинчатую форму и представляют собой сложные оксикарбиды железа и алюминия.

Жаростойкость, термодинамическое моделирование, скорость охлаждения, структура

Короткий адрес: https://sciup.org/148200655

IDR: 148200655 | УДК: 669.1.71.017

Текст научной статьи К вопросу повышения жаростойкости материалов

На начальном этапе исследования стояла задача определения возможности моделирования структуры ферросплава, оптимальной с точки зрения дальнейшего его ввода в чугун и получения структуры, гарантирующей высокие показатели жаростойкости получаемого чугуна. Способов получения дисперсных фаз несколько, в том числе получение сплавов с оптимальным содержанием ведущих элементов, воздействие на жидкий металл (путем изменения скорости охлаждения) и выбор режима термической обработки твердого металла. Вероятно, для ферроалюминия применимы первые два, поскольку ферросплавы термообработке не подвергаются.

Ранее авторами исследования были изучены сплавы на основе системы Fe-Al, содержащие от 17 до 70% Al, и сделан вывод о существовании некой связи структуры сплавов Fe-Al и содержания в них ведущих элементов (Al, C, Fe). Например, обнаружено, что увеличение скорости охлаждения жидкого металла способствует измельчению структурных составляющих Fe-Al. По нашему мнению дисперсные (до 100 мкм) частицы и частицы на микро- и наноуровне могут служить зародышами в процессе кристаллизации чугуна или стали, в которую будет введен ферросплав, и способствовать получению мелкокристаллической однородной структуры. Установлено, что ферросплав с оптимальной структурой, необходимой для получения чугуна, обладающего высокой жаростойкостью, должен иметь в своём составе 25 - 33% Al и охлаждаться после выплавки с максимально высокой скоростью [6]. На этом основании проведено дальнейшее изучение служебных характеристик алюминиевого чугуна, легированного ферросплавом с 25-33%А1.

Для определения состава и количества образующихся фаз в металле сплавов с целью получения их в полупромышленных условиях были проведены термодинамические расчеты с использованием программного комплекса АСТРА-4

(TERRA). Расчеты показали, что сплавы отличаются только количеством избыточной фазы, которой в лабораторных плавках несколько больше, чем в полупромышленных. Известно, что быстрое охлаждение – это попытка зафиксировать «структуру» жидкого состояния сплава; при медленном охлаждении сплав проходит все этапы превращения от жидкого состояния до низкотемпературного равновесного состояния. В лабораторной печи были выплавлены слитки весом до 1 кг, содержащие от 25 до 33% А1. Охлаждение жидкого металла проводили по трем вариантам, которые возможно реализовать в промышленных условиях: на плиту или водоохлаждаемый валик – со скоростью около 1650 град/мин, в кокиль – 360 град/мин и в песчаную форму – 174 град/мин. Для идентификации фаз были использованы оптический микроскоп NEOPHOT-2, оборудованный компьютерной системой анализа изображений SIAMS-700, микротвёрдомер Micro Met-5103, оборудованный системой анализа изображений Thixomet Pro. Для определения состава фаз методом рентгеноспектрального микроанализа (РСМА) был использован рентгеновский микроанализатор PHILIPS SIM 535, оснащенный системой для проведения РСМА Genesis 2000, и растровый электронный микроскоп Carl Zeiss EVO 40 с приставкой для РСМА Oxford Instruments Inca X-act. Рентгенофазовый анализ проведен на дифрактометре «ДРОН-3,0» с автоматическим программным управлением в отфильтрованном монохроматизированном Cu Кα-излучении. Определение микротвердости, размера и количества фаз на металлографических шлифах in situ так же проводилось с помощью систем анализа изображений Thixomet Pro и SIAMS-700. Химический анализ металла осуществлен с использованием атомно-эмиссионного спектрометра «Spectro Flame Modula S», атомно-адсорбционного спектрометра «Hitachi Z-8000» и анализатора углерода «CS 225 Leco». Результаты определения состава металла плавок Fe-Al приведены ниже в таблице.

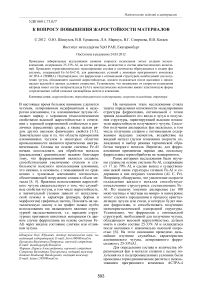

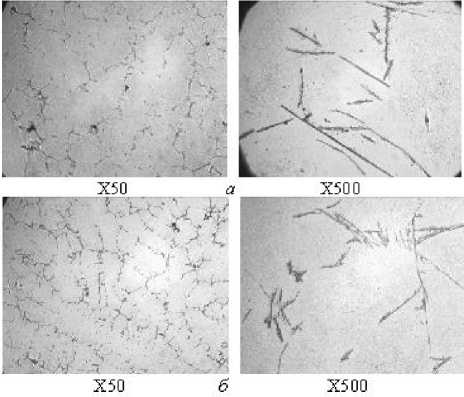

На рис. 1 показана типичная структура сплавов после охлаждения с различной скоростью. На этом рисунке хорошо видно, что тонкие узкие пластинки темно серой фазы, особенно четко видимые при большом увеличении (см. рис. при увеличении 500), образуют скелетоподобные ячейки (см. рис. при увеличении 50). Размер этих ячеек снижается при повышении скорости охлаждения от 0,616 мм при самой медленной скорости (174оС/мин.) до 0,286 мм (скорость охлаждения 360оС/мин) и до 0,199 мм в металле, охлажденном с максимальной скоростью (1650оС/мин.). Состав пластин был определен с помощью локального рентгеноспектрального микроанализа. На рис. 2 приведен результат одного из таких анализов.

Таблица. Химический состав сплавов ферроалюминия

|

Место отбора пробы |

Скорость охлаждения, оС/мин |

Химический анализ. % |

|||||

|

Al |

Fe |

C |

Si |

S |

P |

||

|

верх |

174 |

31,5 |

66,2 |

0,123 |

0,5 |

0,012 |

0,012 |

|

середина |

31,8 |

65,8 |

0,128 |

0,45 |

0,012 |

0,012 |

|

|

низ |

30,2 |

67,1 |

0,124 |

0,83 |

0,013 |

0,012 |

|

|

верх |

360 |

31,5 |

65,9 |

0,120 |

0,54 |

0,016 |

0,012 |

|

середина |

31,4 |

66,6 |

0,106 |

0,46 |

0,012 |

0,012 |

|

|

низ |

31,5 |

67,2 |

0,124 |

0,44 |

0,012 |

0,012 |

|

|

край |

1650 |

28,82 |

65,8 |

0,133 |

0,50 |

0,012 |

0,012 |

|

середина |

31,5 |

66,2 |

0,130 |

0,44 |

0,014 |

0,013 |

|

Рис. 1. Микроструктура сплавов Fe-Al, охлажденых со скоростью: а – 174 оС/мин; б – 360 оС/мин; в – 1650 оС/мин

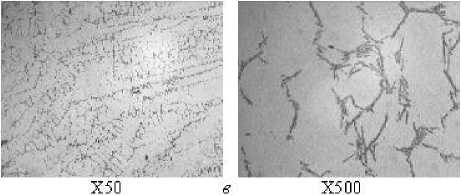

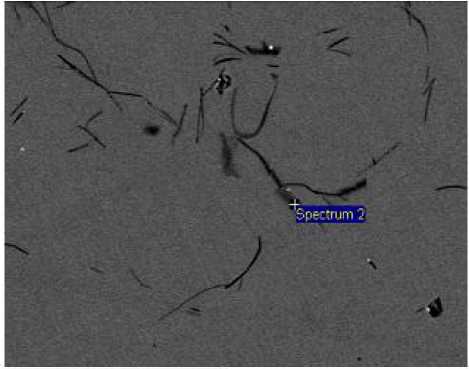

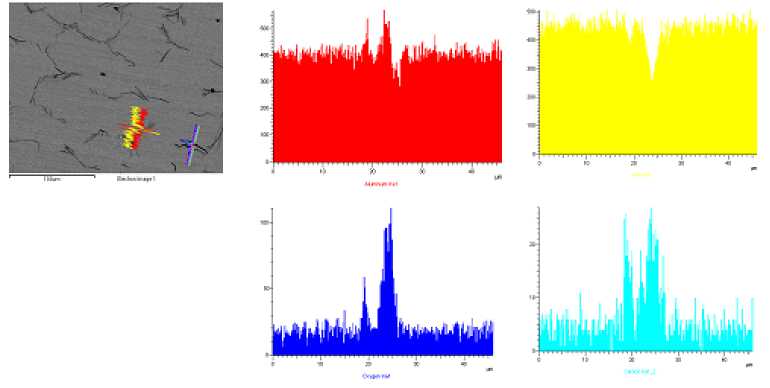

Из рис. 2 следует, что пластины, образующие скелетоподобные ячейки (металл полупромышленных плавок), имеют практически одинаковое содержание алюминия и железа, близкое количество кислорода и углерода. Это дает нам основание считать, что независимо от скорости охлаждения образуется неметаллическая фаза, предположительно имеющая состав сложных ок-сикарбидных включений алюминия и железа. Кроме того, чтобы исключить влияние матрицы на результаты РСМА в этом же образце было проведено сканирование двух находящихся рядом пластин (рис. 3), элементный состав которых был сделан ранее (рис. 2). На рис. 3 можно увидеть, что эти пластинчатые включения действительно являются сложными оксикарбидами железа и алюминия.

|

Element |

Weight% |

Atomic% |

|

CK |

11.69 |

28.48 |

|

OK |

5.14 |

9.40 |

|

Al К |

33.07 |

35.87 |

|

FeK |

50.10 |

26.25 |

|

Totals |

100.00 |

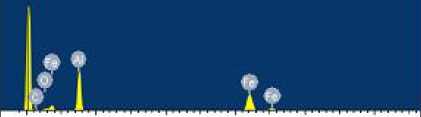

93|im * Electron Image 1

Spsdrum 2

0 2 4 6 8 10

Ful Scale 10563 ds Cursor: 0 COO ke'

Рис. 2. Элементный состав пластинчатых включений в сплаве полупромышленной выплавки по данным локального РСМА

Рис. 3. Результат сканирования пластинчатых частиц в поперечном направлении

Выводы:

-

1. Программный комплекс АСТРА-4 позволяет сделать предварительный термодинамический расчет состава фаз, образующихся в сплавах системы Fe-Al, но, к сожалению, с помощью расчета нельзя определить разницу в составе фаз,

-

2. Установлено, что ферросплав с оптимальной структурой, необходимой для получения чугуна, обладающего высокой жаростойкостью, должен охлаждаться после выплавки с максимально высокой в данных условиях скоростью. Повышение скорости охлаждения металла при получении лабораторных слитков способствует заметному измельчению неметаллической фазы, а в сплавах примерно такого же состава, но полученных в полупромышленных условиях, повышение скорости охлаждения до 1650 оС/мин способствует образованию мелкоячеистой структуры сплава.

-

3. Подтверждено, что ферросплав с оптимальной структурой, необходимой для получения чугуна, обладающего высокой жаростойкостью должен охлаждаться после выплавки с максимально высокой в данных условиях скоростью. Повышение скорости охлаждения способствует заметному измельчению неметаллической фазы и даже способствует образованию мелкоячеистой структуры сплава.

-

4. Обнаружено, что независимо от скорости охлаждения жидкого металла, матрица всех

образующихся в металле, закристаллизованном с различной скоростью, т.к. вводимые в программу параметры определены для равновесных условий, а структура металла быстро охлажденных слитков далека от равновесия. По этой причине нельзя ограничиваться только расчетными методами, а широко использовать количественные и качественные методы металлографического анализа совместно с рентгеноспектральным и рентгенофазовым анализами, хорошо дополняющими металлографию.

исследованных сплавов имеет состав интерме-таллида Fe-Al, тогда как неметаллические включения, имеющие в большинстве случаев пластинчатую форму и образующие ячеистую структуру, являются предположительно сложными оксикарбидными включениями алюминия и железа

Список литературы К вопросу повышения жаростойкости материалов

- Александров, Н.Н. Технология получения и свойства жаропрочных чугунов/Н.Н. Александров, Н.И. Клочнев. -М.: Машиностроение, 1964. 171 с.

- Никитин, В.И. Исследование применения наследственности шихты для повышения качества отливок//Литейное производство. 1985. № 6. С. 20-21.

- Никитин, В.И. Закономерности и механизмы структурного наследования в системе шихта-расплав-отливка//Наследственность в литых сплавах: тез. докл. обл. межотраслевого научн.-техн. сем. (20-24 мая 1990 г.). -Куйбышев, 1990. С. 1-7.

- Шешуков, О.Ю. Использование ферроалюминия для раскисления стали/О.Ю. Шешуков, В.И. Жучков, В.В. Зорихин и др.//Сталь. 2004. № 9. С. 26-27.

- Патент РФ № 2275431, МПК С21С 7/06. Способ раскисления стали алюминием/О.Ю. Шешуков, В.И. Жучков, С.В. Виноградов, Л.А. Маршук//Изобретения. 2006. № 12.

- Ермакова, В.П. Влияние состава и скоростей охлаждения жидкого металла на структуру сплавов системы Fe-Al/В.П. Ермакова, О.Ю. Шешуков, Л.А. Маршук//Металловедение и термическая обработка металлов. 2010. № 8. C. 3-7.