К вопросу проектирования роликовых волок со смещенными парами роликов

Автор: Храмков Евгений Владимирович, Штер Арон Абрамович, Яковлева Ксения Юрьевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.15, 2015 года.

Бесплатный доступ

Показана тенденция развития производства проволоки фасонного и круглого сечения из различных металлов и сплавов. По данным анализа существующих конструкций и оборудования, используемых при производстве проволоки, выявлены факторы, влияющие на качество продукции. Из них выделены факторы, играющие большую роль при производстве проволоки мелких сечений, а именно: жесткость конструкции волоки, точность настройки калибров стана, устойчивость полосы в калибре. Подробно исследовано влияние последнего фактора при эксплуатации роликовых волок со смещенными парами роликов. Для данных конструкций роликовых волок получена зависимость определения минимально возможного расстояния между осями пар роликов. Показано влияние величины обжатия и диаметра готового профиля на величину этого расстояния. Разработана методика определения максимально возможного расстояния между осями пар роликов, исходя из условия потери устойчивости полосы во втором калибре при использовании системы калибров «круг - овал - круг». Представлены основные этапы методики, а именно определение следующих параметров: усилия действующего на металл заготовки со стороны роликов, горизонтальной проекции площади очага деформации, сваливающего момента, действующего на заготовку, предельного угла скручивания заготовки, максимальной длины заготовки между очагами деформации. Показано влияние на рассчитанную величину максимального расстояния между осями пар роликов величины обжатия. Описаны сферы применения полученных зависимостей. Представлена и описана конструкция разработанной роликовой волоки, спроектированной с учетом теоретических выкладок, представленных в данной статье. Конструкция роликовой волоки отличается возможностью использования модульной сборки и упрощенной схемой регулировки.

Волочение проволоки, роликовые волоки, потеря устойчивости, система калибров, проектирование роликовых волок

Короткий адрес: https://sciup.org/147156968

IDR: 147156968 | УДК: 621.778.1 | DOI: 10.14529/met150417

Текст научной статьи К вопросу проектирования роликовых волок со смещенными парами роликов

Народное хозяйство испытывает дефицит в качественной проволоке круглого и фасонного сечения из различных металлов и сплавов. Традиционным способом производства проволоки является волочение в монолитных фильерах. Однако перспективным способом является процесс прокатки-волочения в клетях с неприводными роликами. Этот способ по сравнению с волочением в монолитных волоках позволяет на 20–40 % уменьшить энергетические затраты, увеличить интенсивность частных деформаций до 40–50 %, сократить количество подготовительных операций, исключить применение дорогостоящих волочильных смазок. По сравнению с холодной прокаткой профилей процесс прокатки-волочения обладает большей технологической гибкостью, не требует больших капитальных затрат при организации производства высокоточных профилей.

Анализ существующих конструкций роликовых волок, используемых при производстве проволоки, выявил факторы, снижающие ее качество. Существенное влияние на качество готовой продукции, особенно при производстве проволоки мелких сечений, оказывают:

-

– жесткость конструкции;

-

– точность настройки калибров;

-

– устойчивость полосы в калибре.

Последнее обстоятельство важно при конструировании роликовых волок со смещенными по оси волочения парами горизонтальных и вертикальных роликов, поскольку автоматически выдвигает два возможных варианта конструкции: с промежуточной удерживающей арматурой между парами роликов и без арматуры [1]. Первый вариант связан со сложностью разработки удерживающей арматуры и усложнением ее настройки, особенно при производстве мелких профилей. Наиболее предпочтительным является второй вариант конструкции со смещенными парами рабочих роликов, который хоть и не усложняет конструкцию, но связан с определенными ограничениями в геометрических соотношениях размеров рабочих роликов волоки и условием устойчивого положения полосы во втором калибре, зависящим от расстояния между парами рабочих роликов.

Данная статья посвящена численному определению данных ограничений с целью упрощения проектирования конструкций роликовых волок со смещенными по оси волочения парами роликов.

Минимально возможное расстояние между осями пар рабочих роликов L min ограничивается их конструктивными параметрами: диаметром и шириной роликов первой и второй пары D 1 и D 2, B 1 и B 2 соответственно, радиальной и осевой величи-

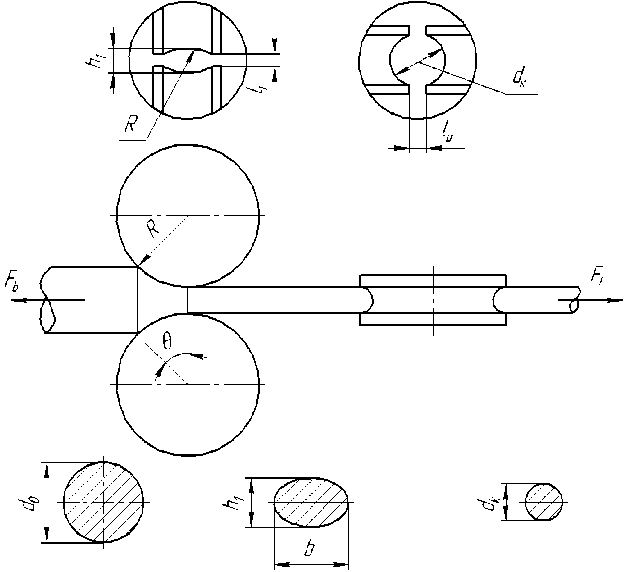

Рис. 1. Схема волочения проволоки через две пары роликов за проход по системе «круг – овал – круг»

нами регулировки каждой пары роликов: S 1 , S 2 и t 1 , t 2 и определяется следующей зависимостью:

L min

I I D

= sin arccos I —

— t-) — B. + S D

—2---2---1 1 + ^ +

D 1 ) ) 2

, ■ I I d2

+ sin arccos I 2

- t i - B i + S 2 | | D 2

D 2 JJ"2".

Для случая использования схемы калибров при производстве проволоки «круг – овал – круг» (рис. 1) ширина бочки роликов первой пары находится в прямой зависимости от максимального диаметра исходной заготовки dmax и выражается следующим соотношением:

В 1 = (1,5…1,7) d max . (2)

Диаметры рабочих роликов определяются из условия обеспечения необходимой нагрузочной работоспособностью подшипникового узла.

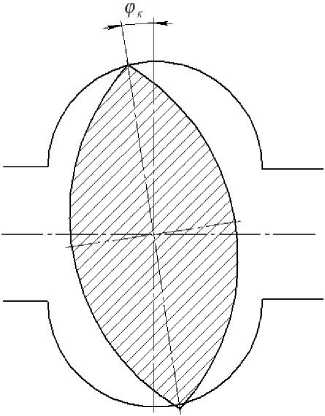

Качество профиля помимо точности изготовления и настройки рабочих роликов зависит от возможного угла скручивания заготовки между двумя очагами деформации, при превышении значения этого угла больше допустимого значения на готовом профиле будут образовываться дефекты. Максимальный угол скручивания фк (рис. 2) можно определить из центрирующей способности калибра, то есть способности калибра достигать, а при дальнейшей деформации сохранять без участия вводной арматуры совмещение вертикальных осей калибра и полосы.

Рис. 2. Схема возможного расположения полосы в калибре

Значение угла скручивания заготовки будет зависеть от расстояния между осями пар роликов, то есть длины заготовки между очагами деформации, с увеличением этого расстояния угол скручивания будет увеличиваться.

В данной работе определяется расстояние между осями вертикальных и горизонтальных пар роликов в зависимости от предельного угла скручивания. Так как первая пара роликов при обжатии заготовки удерживает профиль от возможного скручивания, то в расчетах принимается допуще- ние, что заготовка в овальном калибре имеет ноль степеней свободы.

Определение значения максимальной длины полосы между очагами деформации из условия устойчивого положения полосы ведется в следующей последовательности:

– определяется усилие, действующее на полосу со стороны рабочих роликов при ее деформации;

– определяется горизонтальная проекция площади контакта очага деформации;

– определяется допустимый угол скручивания полосы;

– определяется сваливающий момент, действующий на полосу;

– определяется предельный угол скручивания полосы;

– определяется максимально возможная длина полосы между очагами деформации.

Расчет усилия, действующего на полосу со стороны роликов, предлагается проводить по методике, изложенной в работе [2]:

- F f - F b 1

p =--,

2 Rb 1 - cos 9

здесь Ff – усилие протягивания через калибр; Fb – усилие заднего натяжения; R – катающий радиус валка; b – ширина полосы на выходе из первой пары роликов; 9 - угол захвата первой пары роликов.

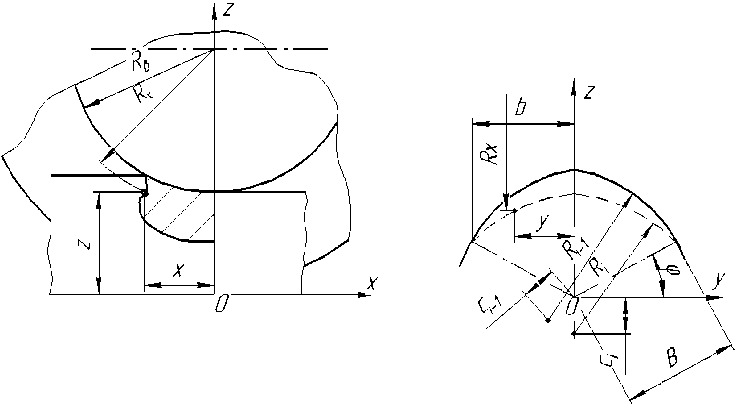

Горизонтальная проекция площади контакта определяется [4]:

Р г = 1,73 b^ , (3)

где

R2 ( 3

A = R i - 1- 1 RH + -i - 1- 1 1,71 - 2 -i - 1 -l ид О I

b V 2 7 V Ri-1 )

-( R д + -)

b + 1,157 2

. ( . b 33

R arcsin 0,865

V

+

V 7

+ R ид ( c i - c i - 1 ) - ( R i 2- 1 - R i 2 ) + 0, 8 bc i - 1 , где - i - 1 , R i - 1 , - i , Ru д, b , R i - геометрические параметры калибра (рис. 3); R ид – идеальный диаметр

роликов.

Вертикальная проекция площади контакта

равняется:

F в

= Р г

R arcsin b

- 1.

Данная методика расчета площади контакта применима при обжатии более 7 %. Проведенное

исследование недокатов показало, что разница расчетной по зависимости (4) и фактической площадей контакта находится в диапазоне от 3 до 7 %.

Исследование недокатов, полученных при производстве проволоки из титанового сплава, показало, что потеря устойчивости полосы обу-

словлена несимметричным входом заготовки во второй круглый калибр. Вследствие этого полоса во втором калибре расположена несимметрично относительно оси калибра и на нее начинает действовать сваливающий момент М св , который пред-

лагается рассчитывать при максимальном угле скручивания полосы, при котором калибр теряет свою центрирующую способность.

Максимальный угол скручивания определяет ся из следующей зависимости [4]:

Ф к

ц(1 + sin 9)

0,5 h 1 R в

,

Рис. 3. Схема очага деформации

где μ – коэффициент трения между металлом полосы и рабочими роликами; θ – угол захвата полосы рабочими роликами; h1 – высота полосы после первой пары роликов; Rв – радиус рабочего роли- ка по дну ручья.

Сваливающий момент определяется как разность моментов содействующего и препятствующего сваливанию, которые обусловлены различной площадью контакта относительно оси второго калибра. Расчет площадей поверхности контакта ведется при несоответствии вертикальной оси калибра и вертикальной оси профиля на критический угол скручивания Фк . Тогда площадь поверхности контакта, содействующего сваливанию:

Fh F

А 1 = у cos Ф к + - 2 ll o sin Ф к + ysin Ф к ,

где h2 – высота профиля на выходе из второй па- ры роликов; lo – длина очага деформации, равная lo =7( hl - h2) Rкр.

А площадь поверхности контакта, препятст- вующего сваливанию:

А 2

Fh

= ycos Ф к - "2" l o sin Ф к +

FF

+ — cos Ф„ + — sin Ф„ .

2 к2 к

Таким образом, формула для расчета сваливающего момента будет выглядеть следующим образом:

М св = Р ( А 1 a l - А 2 a 2 ) ,

где a 1 , a 2 – расстояния от оси калибра до средних линий площадей соответственно А 1, А 2 , равные

S a = ky, lo где k = 0,586 – коэффициент, учитывающий форму круглого калибра; p – среднее удельное давление, нормальное к поверхности металла.

Длина заготовки между очагами деформации lк , достаточная для предотвращения скручивания заготовки на угол, больший предельного, равна l = Фк GJк к, св

где G – модуль сдвига материала заготовки; J к – полярный момент инерции поперечного сечения заготовки между очагами деформации; Ф к - предельный угол скручивания заготовки;

Mсв – сваливающий момент, действующий со стороны роликов на заготовку.

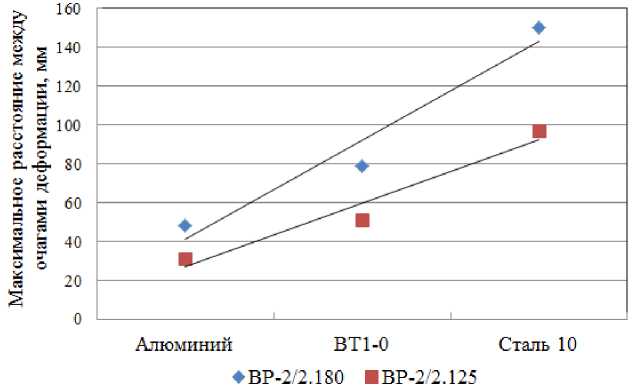

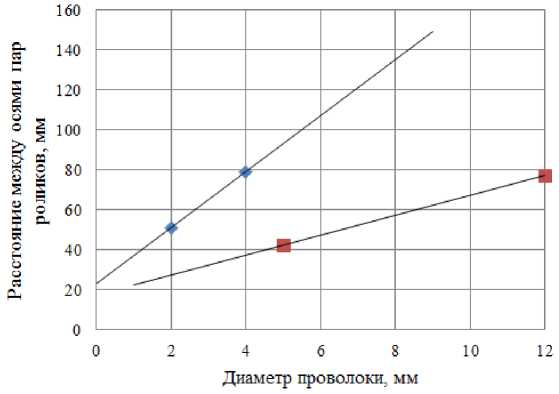

Численное исследование представленной методики было проведено для роликовых волок конструкции ЮУрГУ [5] двух типоразмеров (ВР-2/2.180 и ВР-2/2.125) на примере изготовления проволоки диаметром 5,0 и 2,0 мм из следующих материалов: сталь марки 10, алюминий и титан. Результаты расчета минимально возможного расстояния между осями пар рабочих роликов L min , согласно формуле (1), и расстояния между очагами деформации l к , достаточного для предотвращения скручивания заготовки, согласно формуле (9), представлены в виде графиков на рис. 4, 5.

Согласно рис. 4, чем больше способность материала сопротивляться сдвиговой деформации, тем большее расстояние между осями пар роликов может быть принято при конструировании роликовых волок со смещенными парами роликов. Также следует отметить влияние минимального диаметра изготавливаемой проволоки: чем меньше диаметр проволоки, тем менее устойчиво положение полосы во втором очаге деформации, что требует уменьшения расстояния между осями пар роликов.

Рис. 4. Зависимость l к от материала проволоки и диаметра рабочих роликов

Рис. 5. Изменение максимального и минимального расстояния между очагами деформации в зависимости от диаметра проволоки для сплава ВТ.1-0

Таким образом, в зависимости от планируемого сортамента проволоки определяются граничные расстояния между осями пар роликов: минимальное расстояние определяется максимальным диаметром проволоки (см. (1), (2)); максимальное – минимальным диаметром проволоки (см. (9)). На рис. 5 область, ограниченная минимальным и максимальным расстоянием, включает диапазон значений, которые могут быть использованы при проектировании роликовых волок.

Таким образом, зависимости (1) и (9) позволяют проводить проверочный расчет при проектировании роликовых волок. Также совместное их решение позволит определить максимальный угол скручивания для конкретной конструкции роликовой волоки.

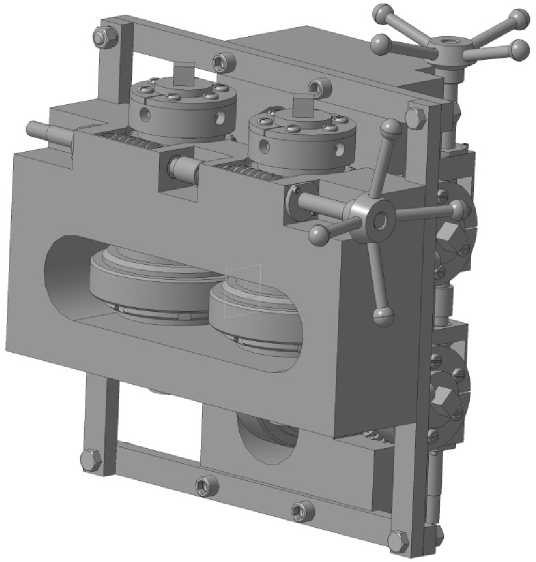

На основе результатов проведенных исследований была разработана конструкция роликовой волоки со смещенными парами роликов ВР-2/2.180.М, трехмерная модель которой приведена на рис. 6.

Конструкция роликовой волоки ВР-2/2.180.М позволяет производить проволоку из титановых сплавов. По сравнению с ВР-2/2.180 усовершенствованная конструкция позволяет производить проволоку в увеличенном диапазоне типоразмеров:

Рис. 6. Трехмерная модель роликовой волоки ВР-2/2.180.М

от 4,0 до 12,0 мм. Выбор оптимального расстояния между осями пар роликов с учетом приведенной методики позволил также уменьшить габариты роликовой волоки и соответственно ее металлоёмкость. Проведенные мероприятия по модернизации также позволили усовершенствовать радиальную регулировку роликов и получить возможность осуществления модульной сборки неограниченного числа пар роликов за счет того, что каждая пара роликов сконструирована в отдельном корпусе.

Список литературы К вопросу проектирования роликовых волок со смещенными парами роликов

- Ерманок, М.З. Волочение легких сплавов/М.З. Ерманок, Л.С. Ватрушин. -М.: ВИЛС, 1999. -216 с.

- Битков, В.В. Технология и машины для волочения проволоки -Екатеринбург: УрО РАН, 2004. -350 с.

- Блинов, В.И. Продольная прокатка труб в многовалковых калибрах -Челябинск: Металл, 1992. -240 с.

- Федин, В.П. Валковая арматура сортовых станов/В.П. Федин, Н.Ф. Грицук. -М.: Металлургия, 1975. -216 с.

- Баричко Б.В. Основы технологических процессов ОМД: конспект лекций/Б.В. Баричко, Ф.С. Дубинский, В.И. Крайнов. -Челябинск: Изд-во ЮУрГУ, 2008. -131 с.