К вопросу снижения энергозатрат в процессе обогащения песков

Автор: Сальников Сергей Николаевич, Карандаев Геннадий Захарович

Рубрика: Технология и организация строительного производства

Статья в выпуске: 3 т.16, 2016 года.

Бесплатный доступ

Анализируются результаты производственных исследований эффекта расслоения песка по крупности в трубопроводе мелкого продукта конического грохота по а.с. №441041, на основе которых определены основные требования к конструированию сужающихся лотков. Приведены результаты лабораторных исследований модели сужающегося лотка, подтвердившие возможность эффективного обогащения песка без привнесения дополнительной энергии. Предлагается принципиальная технологическая схема обогащения песка в процессе самотечного гидротранспорта в сужающихся лотках с прогнозируемыми качественными показателями процесса.

Обогащение, сужающийся лоток, расслоение по крупности, сгущение, сегрегация, мобильная установка

Короткий адрес: https://sciup.org/147154458

IDR: 147154458 | УДК: 624.04:539.3:534 | DOI: 10.14529/build160306

Текст научной статьи К вопросу снижения энергозатрат в процессе обогащения песков

В условиях, когда отсутствует контроль качества песка – одного из основных компонентов бетонов и растворных смесей – и множества фактов разрушения бетонных и железобетонных конструкций с тяжелыми последствиями, необходимость разработки технологии обогащения песка становится очевидной. Доминирующим условием производства обогащенного песка является его низкая себестоимость. При этом поставщик песка стремится к максимально возможной прибыли, а потребитель желает приобрести его по возможно низкой цене, что приводит к трудно преодолимому препятствию в условиях рыночной экономики.

В представленной работе авторы рассматривают возможность обогащения песка с использованием эффекта расслоения по крупности по высоте сужающегося гидротранспортного лотка. Первоначальное подтверждение возможности использования этого эффекта было получено в экспериментах в производственных условиях [1], основанных на теоретических представлениях и экспериментальных данных [2, 3].

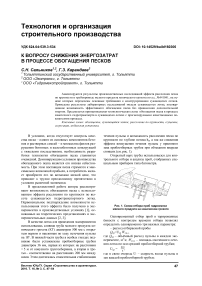

В качестве лотка для проведения экспериментов использовалась сливная труба мелкого продукта конического грохота (КГ) диаметром 500 мм с открытым верхом и наклонная по ходу истечения пульпы на 18°. В нижней части трубы в особых гнездах подвижно были установлены пробоотборные трубки диаметром 36 мм, первая из которых на расстоянии ≈ 5 м от конусного грунтосборника, а вторая и третья – соответственно на расстояниях 200 мм между ними. Этим достигалась относительная стабилизация течения пульпы и возможность расслоения песка по крупности по глубине потока hп, а так же снижения эффекта возмущения течения пульпы у приемного зева пробоотборных трубок при обтекании впереди стоящих (см. рис. 1).

Открытый верх трубы использовался для контрольного отбора и анализа проб, отобранных специальным прибором типа батометра.

Рис. 1. Схема отбора проб гидросмеси мелкого продукта на коническом грохоте

Одновременный отбор проб в тарированные ёмкости с контролем времени отбора позволял определить одновременно три важных параметра:

-

– расход отбираемой пробы

Qср=Ʋср Wсм.с, где Qср – объёмный расход пульпы в каждом эксперименте, м3/с; Wсм.с – площадь смоченного сечения лотка по оси средней пробоотборной трубки;

-

и = —

-

и ср 3 ,

где в свою очередь Ʋ ί – скорость входа пульпы в зев каждой пробоотборной трубки;

– средневзвешенную крупность d ср. ί песка в отобранной пробе;

– суммарное содержание частиц крупностью менее 0,15 мм в исходном песке.

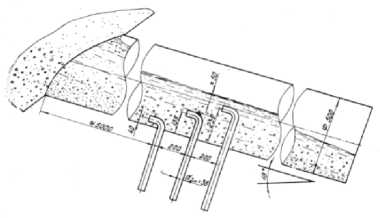

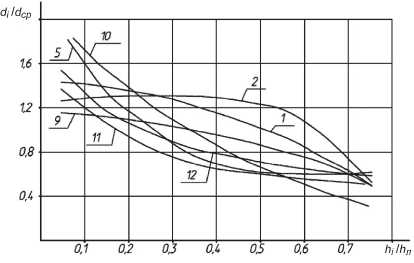

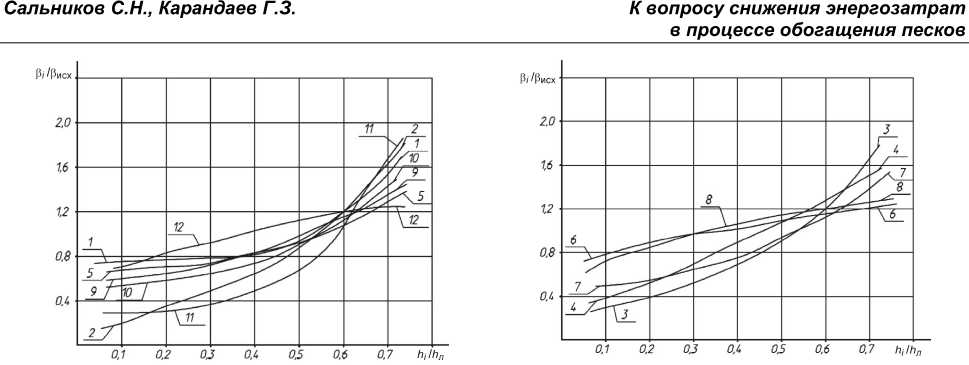

Результаты экспериментов переработаны и сгруппированы по однородным расходам с целью более чёткого представления графиков функций (табл. 1 и рис. 2–5)

di / h ) Pi Г h )

——= f - и —=ф i .

d ср.- 4 h п ) Р исх I h n )

Здесь di – средневзвешенный диаметр песка в каждой отобранной пробе; d ср. i – осреднённый диаметр песка по трём пробам; hi – ордината оси зева пробоотборных трубок; h п – ордината смоченного сечения потока пульпы в лотке по оси средней пробоотборной трубки.

Аналогично: p i - содержание частиц менее 0,15 мм в каждой отобранной пробе песка; Р исх — осреднённое по всему сечению потока.

Точность экспериментов в производственных условиях недостаточна, но и они дают общее представление об основных закономерностях обогащения песка в открытых лотках с самотечным гидротранспортом пульпы – ниже они изложены по степени их влияния на качество обогащения.

Прежде чем перейти к основным выводам по результатам натурных экспериментов следует оговорить техническую сторону условий проведения исследований:

– достаточно большой уклон лотка (сливной трубы КГ) – 18° – принят из условий возможного попадания частиц гравия крупностью 5–20 мм в мелкий продукт КГ по причинам неправильного выбора размера межколосниковой щели (в особенности – в коническом сите), износа колосников, ориентирования колосников в секциях сита cпутно потоку пульпы и т. п., что значительно сокращает время расслоения песка по крупности по высоте потока;

– круглое поперечное сечение заведомо проигрывает прямоугольному, так как высота участка (глубина) потока, на котором происходит расслоение частиц песка по крупности, неодинакова по ширине (диаметру) лотка.

Анализ данных табл. 1 и графиков на рис. 2–5 позволяет высказать следующее:

– средневзвешенный диаметр частиц песка в отобранных пробах по мере приближения отборника к поверхности потока пульпы в лотке снижа-

Таблица 1

Результаты экспериментов отбора проб гидросмеси мелкого продукта на коническом грохоте

|

№ опыта |

Q ср , м3/с |

d ср , мм |

β исх , % |

dί / d ср при hί / h п |

β ί / β исх при h ί / h п |

||

|

0,1 |

0,7 |

0,1 |

0,7 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

0,383 |

1,21 |

4,83 |

1,43 |

0,64 |

0,75 |

1,14 |

|

11 |

0,352 |

1,21 |

5,51 |

1,20 |

0,60 |

0,30 |

1,64 |

|

12 |

0,374 |

0,72 |

4,59 |

1,26 |

0,60 |

0,71 |

1,24 |

|

2 |

0,475 |

1,11 |

3,60 |

1,24 |

0,74 |

0,64 |

1,25 |

|

5 |

0,499 |

1,15 |

4,17 |

1,60 |

0,60 |

0,68 |

1,29 |

|

9 |

0,445 |

1,25 |

3,80 |

1,61 |

0,57 |

0,64 |

1,34 |

|

10 |

0,494 |

1,83 |

2,77 |

1,61 |

0,36 |

0,53 |

1,55 |

|

3 |

0,452 |

0,88 |

8,43 |

1,26 |

0,57 |

0,31 |

1,64 |

|

4 |

0,413 |

0,68 |

11,30 |

1,51 |

0,64 |

0,39 |

1,51 |

|

6 |

0,417 |

0,91 |

6,21 |

1,23 |

0,62 |

0,79 |

1,21 |

|

7 |

0,447 |

0,93 |

6,39 |

1,48 |

0,76 |

0,50 |

1,38 |

|

8 |

0,465 |

1,13 |

7,70 |

1,20 |

0,55 |

0,70 |

1,25 |

Примечание: Колонки 5, 6, 7 и 8 рассчитаны по графикам зависимостей dί / d ср = ƒ( hί / h п) и βί /β исх = φ( hί / h п).

Рис. 2. Зависимость относительной крупности песка d ср от уровня отбора проб в лотке (опыты 1, 2, 5, 9, 10, 11 и 12)

Рис. 3. Зависимость относительной крупности песка d ср от уровня отбора проб в лотке (опыты 3, 4, 6, 7 и 8)

Рис. 4. Зависимость относительного содержания частиц мельче 0,15 мм в пробах песка от изменения уровня отбора проб (опыты 1, 2, 5, 9, 10, 11 и 12)

Рис. 5. Зависимость относительного содержания частиц мельче 0,15 мм в пробах песка от изменения уровня отбора проб (опыты 3, 4, 6, 7 и 8)

ется в 4,47 раза (опыт 10), а выход частиц мельче 0,15 мм возрастает до 5,29 раза (опыт 3);

– чем больше величина d ср песка в исходной пульпе (мелкий продукт КГ), а также чем меньше содержание частиц менее 0,15 мм в нем, тем больше выход их в поверхностные слои потока пульпы (опыты 1, 2, 10 и 11);

– при уменьшении d ср исходного песка относительный выход частиц менее 0,15 мм в поверхностные слои потока пульпы в лотке уменьшается (опыты 11 и 12), с увеличением содержания частиц менее 0,15 мм при равном диаметре d ср исследуемых песков выход их в поверхностные слои увеличивается (опыт 3 и 4);

– с уменьшением расхода пульпы мелкого продукта КГ с естественным снижением её скорости течения в лотке выход частиц менее 0,15 мм в поверхностные слои увеличивается (см. опыты 1,11 и 12), так же как увеличивается время нахождения пульпы на мерной базе лотка, т. е. увеличивается вероятность выхода фракций – 0,15 мм в слив;

– наблюдаемое увеличение глубины (толщины) потока пульпы в лотке при увеличении её расхода несомненно способствует лучшему расслоению частиц песка по крупности;

– прямоугольное сечение лотка также, несомненно, будет способствовать большей эффективности расслоения частиц песка по крупности, так как путь восхождения мелких частиц в верхние слои потока пульпы в каждом поперечном сечении постоянный по ширине лотка. Это важное обстоятельство убедительно подтверждено как теоретически [2], так и практически работами А.И. Куприна [4, 5];

– в заключении анализа результатов натурных исследованиях процессов обогащения песка по крупности в открытом лотке круглого сечения, несмотря на недостаточную точность экспериментов, следует отметить важность выявленных закономерностей процессов и достаточную убедитель- ность полученных графических представлений (см. рис. 3–5).

Расслоение песка по крупности при самотечном гидротранспорте пульпы в лотке может происходить под воздействием двух факторов – разности скоростей осаждения частиц песка различной крупности и восходящей скорости воды, вытесняемой с придонной зоны лотка осаждаемыми частицами. Последний фактор малозначим. Ориентированием процесса обогащения песка только за счёт разности скоростей осаждения частиц также нельзя обеспечить требуемую эффективность по следующим причинам:

– осреднённая по поперечному сечению лотка скорость течения пульпы Ʋср не может быть менее Ʋкр, так как при критической скорости начинается процесс выпадения крупных частиц в осадок, тогда как расслоение песка по крупности возможно только во взвешенном его состоянии;

– с увеличением размера частиц песка и, естественно, скорости их осаждения, возрастает число Рейнольдса Re и неизменный спутник этого явления – турбулентность, снижающая эффективность расслоения [6];

Отсюда вытекают важные следствия:

– для снижения турбулентности в потоке пульпы скорость её течения в лотке должна приниматься по простой зависимости Ʋср = k ·Ʋкр, где Ʋ кр – критическая скорость гидротранспорта, соответствующая максимальной крупности песка d mах = 5 мм, k – некий коэффициент запаса, учитывающий возможные нарушения гидравлического режима течения пульпы в лотке;

– уклон днища лотка должен приниматься по условию обеспечения самотечного гидротранспорта пульпы по условию Ʋср = k ·Ʋкр.

В горнорудной промышленности широко используются конически сходящиеся лотки для обогащения рудного сырья с разной плотностью минеральных составляющих [7].

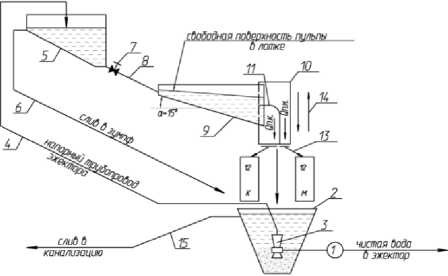

С целью проверки возможности совершенствования технологии обогащения песка с моно- плотностью минеральной составляющей с использованием эффекта создания принудительного восхождения пульпы за счёт уменьшения ширины лотка по мере приближения к его разгрузочному сечению, были проведены эксперименты на лабораторном стенде, технологическая схема которого представлена на рис. 6.

Рис. 6. Технологическая схема стенда для изучения процессов обогащения песка в конически сужающемся лотке

Работа стенда происходит в следующей последовательности:

– в грунтовую ёмкость (зумпф) 2 засыпается исследуемый грунт и устанавливается эжектор 3 с возможностью перемещения по вертикали. Затем насосом 1 вода подаётся на эжектирование в эжектор 3.

Всасываемая пульпа по напорному трубопро- воду 4 подаётся в расходный бак 5. Постоянство уровня воды в зумпфе поддерживается подачей чистой воды из водопровода и сливом её избытка в канализацию по трубопроводу 15;

– расходный бак 5 служит для поддержания статического напора пульпы в лоток 9 и возврата избытка пульпы через трубопровод 6 в зумпф 2. Расход пульпы на лоток 9 регулируется задвижкой 7, от которой веерным лотком 8 вводится в сужающийся лоток 9 по всей ширине его приёмного зева;

– в разгрузочном сечении лотка 9 монтировано пробоотборное устройство 10 с отсекателем 11 для отбора проб крупного и мелкого продуктов в тарированные ёмкости 12 посредством гибких шлангов 13, работающих синхронно – в зумпф, в пробоотборные ёмкости 12 – посредством привода от магнитного тормоза с фиксированием времени отбора проб.

Устройство 10 с механизмом передвижения по вертикали 14 позволяло тонко регулировать толщину «срезаемого» слоя осветлённой пульпы;

– пробы пульпы крупного и мелкого продуктов после отстоя и сушки обрабатывались стандартным способом.

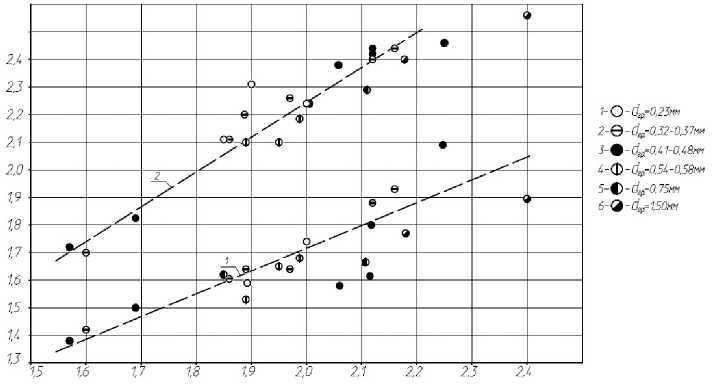

Результаты экспериментов представлены в табл. 2 и на рис. 7. Из табл. 2 видно, что эксперименты велись на песчаных смесях со средневзвешенной крупностью 0,40< d ср<0,82 мм (опыты 1, 2 и 19), т. е. отношение dср max / dср min = 2,05 – достаточно широкий размах колебаний фракционного состава песка.

Таблица 2

Результаты экспериментов на песчаных смесях в процессе обогащения песка в конически сужающемся лотке

|

№ опыта |

Средневзвешенный диаметр песка, d ср, мм |

Граничное зерно разделения, d гр, мм |

Модули крупности песка – исходного и продуктов разделения |

||

|

м „ к.исх |

М к.к |

М к.м |

|||

|

1 |

0,40 |

0,40 |

1,57 |

1,72 |

1,38 |

|

2 |

0,40 |

0,37 |

1,60 |

1,70 |

1,42 |

|

3 |

0,48 |

0,42 |

1,69 |

1,82 |

1,50 |

|

4 |

0,52 |

0,29 |

1,85 |

2,11 |

1,62 |

|

5 |

0,53 |

0,34 |

1,86 |

2,11 |

1,60 |

|

6 |

0,54 |

0,32 |

1,89 |

2,19 |

1,64 |

|

7 |

0,54 |

0,58 |

1,89 |

2,10 |

1,53 |

|

8 |

0,60 |

0,56 |

1,99 |

2,18 |

1,68 |

|

9 |

0,54 |

0,23 |

1,90 |

2,29 |

1,59 |

|

10 |

0,58 |

0,44 |

2,00 |

2,24 |

1,74 |

|

11 |

0,64 |

0,23 |

1,90 |

2,29 |

1,59 |

|

12 |

0,60 |

0,48 |

2,06 |

2,38 |

1,57 |

|

13 |

0,65 |

0,75 |

2,11 |

2,29 |

1,67 |

|

14 |

0,62 |

0,33 |

2,12 |

2,40 |

1,88 |

|

15 |

0,64 |

0,41 |

2,12 |

2,37 |

1,80 |

|

16 |

0,66 |

0,43 |

2,12 |

2,44 |

1,61 |

|

17 |

0,80 |

0,35 |

2,16 |

2,44 |

1,93 |

|

18 |

0,70 |

1,20 |

2,18 |

2,40 |

1,78 |

|

19 |

0,82 |

1,50 |

2,40 |

2,56 |

1,89 |

|

20 |

0,57 |

0,54 |

1,95 |

2,10 |

1,65 |

|

21 |

0,65 |

0,41 |

2,25 |

2,46 |

2,09 |

|

22 |

0,57 |

0,35 |

1,97 |

2,26 |

1,63 |

Сальников С.Н., Карандаев Г.З.

На этих песках разделение на крупный и мелкий продукты происходило при изменении граничного зерна в пределах 0,23< d гр <1,50 мм (опыты 9, 11 и 19). Отношение d грmax / d грmin = 6,5 – также убедительный размах экспериментальных материалов для определения основных законов процессов обогащения песка в сужающихся лотках.

Зерновой состав обогащаемого песка и продуктов обогащения контролировался также показателями их модуля крупности:

Мк.исх – исходного песка; Мк.к – крупного продукта; М к.м – мелкого продукта.

Диапазон колебаний этих показателей изменялся в следующих пределах:

1,57 ≤ Мк.исх ≤ 2,40 (опыты 1, 19);

1,7 ≤ М к.к ≤ 2,56 и 1,38 ≤ М к.м ≤ 2,09.

Результаты экспериментов представлены на рис. 7 в виде графиков зависимостей М к.к = ƒ(М к.исх ) и Мк.м = φ (Мк.исх), рассмотрение которых позволяют заключить, что зависимости Мк.к и Мк.м от Мк.исх линейны и могут быть представлены уравнением y=a+bx решаемым способом избранных точек [7] путём составления вспомогательной табл. 3 по

Рис. 7. Графики зависимости М к.к = ƒ (М к.исх ) и М к.м = φ (М к.исх ) при переменном граничном зерне разделения d гр песка

Таблица 3

Проверка точности результатов

|

№ п/п |

М к.исх ( х ί ) |

x ί ² |

М к.м ( y ί ) |

xίyί |

М к.м расчетн. |

Ошибка, % |

|

1 |

1,6 |

2,56 |

1,38 |

2,21 |

1,38 |

– |

|

2 |

1,7 |

2,89 |

1,47 |

2,50 |

1,47 |

– |

|

3 |

1,8 |

3,24 |

1,55 |

2,79 |

1,56 |

0,64 |

|

4 |

1,9 |

3,61 |

1,63 |

3,10 |

1,64 |

0,61 |

|

5 |

2,0 |

4,00 |

1,72 |

3,44 |

1,73 |

0,58 |

|

6 |

2,1 |

4,41 |

1,80 |

3,78 |

1,82 |

1,10 |

|

7 |

2,2 |

4,84 |

1,88 |

4,14 |

1,90 |

1,06 |

|

7 2 1 |

13,3 |

25,55 |

11,43 |

21,96 |

– |

– |

|

№ п/п |

М к.исх (х ί ) |

x ί ² |

М к.к ( z ί ) |

x ί z ί |

М к.к расчетн. |

Ошибка, % |

|

1 |

1,6 |

2,56 |

1,74 |

2,78 |

1,92 |

10,34 |

|

2 |

1,7 |

2,89 |

1,87 |

3,18 |

2,02 |

8,02 |

|

3 |

1,8 |

3,24 |

1,98 |

3,56 |

2,13 |

7,57 |

|

4 |

1,9 |

3,61 |

2,12 |

4,03 |

2,23 |

5,19 |

|

5 |

2,0 |

4,00 |

2,24 |

4,48 |

2,34 |

4,46 |

|

6 |

2,1 |

4,41 |

2,37 |

4,98 |

2,44 |

2,95 |

|

7 |

2,2 |

4,84 |

2,50 |

5,50 |

2,55 |

2,24 |

|

7 2 1 |

13,3 |

25,55 |

14,85 |

28,51 |

– |

– |

«сглаженным» точкам графиков на рис. 7 и равноотстоящих координат абсцисс в пределах

1,6 ≤ М к.исх ≤ 2,2.

Параметры уравнения определены по зависимостям:

a =

∑ x 2 ∑ y - ∑ x ∑ xy

n ∑ x 2 - ( ∑ x )2

; b =

n ∑ xy - ∑ x ∑ y

n ∑ x 2 - ( ∑ x )2

Здесь n =7 – число равноотстоящих значений x ί = M к.исх (см. табл. 3); y ί = M ίк.м – значения модуля крупности мелкого продукта по «сглаженной» прямой функции М к.м = φ (М к.исх ).

Расчёты по вспомогательной табл. 3 позволи- ли определить параметры уравненияy=a+bx: а=0,1 и b=0,87 – для функции Мк.м = a+bx; а=0,24 и b=1,05 – для функции Мк.к = a+bx.

Расчётные формулы в окончательном виде представлены ниже:

М к.м = –0,1 + 0,87 М к.исх; (1)

М к.к = 0,24 + 1,05 М к.исх . (2)

Соответствие расчётных величин М к.м и М к.к фактическим (по «сглаженным» графикам на рис. 7) представлено в колонке 7 табл. 3.

Ошибки составляют:

для мелкого продукта – от 0,0 до 1,1 %;

для крупного продукта – от 2,2 до 10,34 %.

Отклонения расчётных точек значений Мк.к и Мк.м, соответствующим тем же значениям на графиках рис. 7 в тех же координатах абсциссы (Мк.исх), находятся в основном в пределах точности экспериментов – за исключением графика функции Мк.к = ƒ (Мк.исх), где явно просматривается недостаточность экспериментов по обогащению песка с малыми значениями Мк.исх. Однако, полагаясь на сложность гидравлических процессов разделения песка по фракциям в сужающихся лотках и невозможность учета всех взаимовлияющих факторов (на данном уровне теоретических представлений), эти ошибки следует считать приемлемыми.

Практическое использование полученных результатов сводится к следующему:

– имея геологоразведочные данные по зерновому составу карьерного песка можно определить, в зависимости от требований потребителей, необходимый режим обогащения: фракционирование и удаление частиц крупностью – 0,15(0,16) мм, или же только обогащение с удалением частиц – 0,15(0,16) мм и части фракции 0,31–0,15(0,16) мм – при необходимости;

– определения величины возможного приращения модулей крупности фракционированного и обогащённого песков при известном модуле крупности исходного по формулам (1) и (2);

– определение возможной технологии складирования фракционированного (обогащённого) песка в зависимости от объёма отбираемой пульпы с некондиционными фракциями песка.

Кроме того, результаты исследований позволяют разработать рекомендации для проектирова- ния более совершенного конически сходящегося лотка, суть которых сводится к следующему:

– процесс расслоения частиц песка по глубине потока пульпы в лотке следует основывать на эффекте увеличения глубины по мере сужения лотка по ходу движения к его сливному сечению. При этом: скорость подъёма уровня пульпы в лотке должна быть согласована с величинами гидравлической крупности некондиционных фракций песка, подлежащих удалению в хвостохранилище; угол конусности лотка α° должен быть таким, чтобы воспрепятствовать возникновению мощных поперечных турбулентных течений в лотке, неизбежно вызывающих поперечную флуктуацию частиц песка, снижающих эффективность расслоения. Целесообразно использовать рекомендации [8/ для выбора оптимальных параметров лотка, применительно к теории конфузора;

– так как крупные частицы (гравий) могут вызвать достаточно мощные турбулентные возмущения и даже грядообразование на днище лотка, вызывающее восходящие потоки, снижающие эффективность расслоения, то необходимо соблюсти два условия: из исходной пульпы перед подачей её в конически сходящийся лоток должны быть удалены все частицы крупностью + 5 мм и органические включения; скорость движения пульпы по лотку, выбираемая по условию Ʋ = k Ʋкр (см. выше), должна быть такой, чтобы гарантировано обеспечить гидротранспорт песка во взвешенном состоянии, поэтому величина коэффициента k должна быть обоснована на экспериментальных материалах по гидротранспорту;

– концентрация песка в пульпе неконтролируема, так как она зависит от режима работы гидротранспортной системы земснаряда, поэтому величина коэффициента k должна учитывать и это обстоятельство;

– форма сужающегося лотка должна быть прямоугольна в сечении, так как при такой форме скорость течения пульпы на входе в лоток по всей ширине лотка относительно постоянна в каждый отрезок времени так же, как концентрация твёрдого в пульпе и, кроме того, глубина потока пульпы в лотке хотя и переменна по его длине, но постоянна в сечениях, что, в совокупности, создаёт наилучшие условия для процесса расслоения песка;

– складирование обогащённого песка возможно намывом при уменьшенном эффекте сегрегации песка по крупности за счёт сброса в хвосто-хранилище пульпы с частицами крупностью – 0,15 (0,30) мм. Складирование фракционированного песка возможно только комбинированным способом: крупный продукт – механически, мелкий – намывом;

– в работе авторов данной статьи [8] обоснована необходимость проектирования мобильных обогатительных установок, поэтому предлагаемая технология обогащения песков должна быть в мобильном варианте по блочной схеме: добычной

Сальников С.Н., Карандаев Г.З.

агрегат (земснаряд) – отбор гравия и его складирование – обогащение песка и его складирование – хвостохранилище.

Список литературы К вопросу снижения энергозатрат в процессе обогащения песков

- Карандаев, Г.З. О попутном обогащении песков на конических грохотах/Сборник трудов ВНИИнеруд. -Тольятти, 1972. -Вып. 33.

- Юфин, А.П. Гидромеханизация/А.П. Юфин. -Стройиздат, 1965. -496 с.

- Гидротранспорт/Н.А. Силин, Ю.К. Витошкин, В.М. Карасик, В.Ф. Очеретько. -Киев, 1971.

- Куприн, А.И. Классификация самотечного транспорта/А.И. Куприн//Изв. вузов. Горный журнал. -1973. -№ 6. -С. 111-119.

- Куприн, А.И. Безнапорный гидротранспорт/А.И. Куприн. -2-е изд., перераб. и доп. -М.: Недра, 1980. -244 с.

- Минц, Д.М. Гидравлика зернистых материалов/Д.М. Минц, С.А. Шуберт. -М.: Изд-во Минкоммунхоза РСФСР, 1955. -111 с.

- Веденапин, Г.В. Общая методика экспериментального исследования и обработки опытных данных/Г.В. Веденапин. -М.: Колос, 1973. -199 с.

- Карандаев, Г.З. К вопросу разработки энергосберегающих технологий обогащения песчано-гравийных материалов способом гидромеханизации/Г.З. Карандаев, С.Н. Сальников//Вестник ЮУрГУ. Серия «Строительство и архитектура». -2012. -№ 38.-С. 26-31.