К вопросу восстановления плунжерных пар топливных насосов дизельных двигателей

Автор: Думнов С.Н., Лабаров Д.Б., Болоев П.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (48), 2014 года.

Бесплатный доступ

В статье отражен анализ отказов сельскохозяйственной техники. Представлены различные методы восстановления плунжерных пар. Теоретически было установлено, что эффективная защита от истирания может быть обеспечена пленками, формирующимися на поверхности металла, за счет нанесения на трущиеся поверхности химических покрытий, содержащих в своей основе сульфиды, фосфиды и другие химические производные металлов.

Износ, интенсивность изнашивания, трущиеся детали, восстановление плунжерных пар

Короткий адрес: https://sciup.org/142148179

IDR: 142148179 | УДК: 531.43

Текст статьи К вопросу восстановления плунжерных пар топливных насосов дизельных двигателей

В настоящее время техническое оснащение системы агропромышленного комплекса требует совершенствования организации и технологии ремонта машинотракторного парка в направлении снижения затрат на поддержание сельскохозяйственной техники в работоспособном состоянии с одновременным обеспечением высокого качества ремонта машин и агрегатов.

Известно, что работоспособность и экономичность дизельного двигателя во многом определяются техническим состоянием деталей топливной аппаратуры. Процесс эксплуатации топливной аппаратуры связан с ухудшением технического состояния плунжерных пар. В результате одним из основных недостатков в работе топливного насоса дизельного двигателя является снижение цикловой подачи топлива на всех режимах его работы и особенно при запуске двигателя.

Ранее проведенные исследования [1, 2] показали, что у изношенных плунжерных пар момент подачи топлива запаздывает, так как после перекрытия впускного окна топливо из надплунжерной камеры перетекает обратно в то же окно по канавке местного износа. Чем больше износ, тем сильнее перетекание топлива, и, следовательно, больше запаздывает момент его впрыска в камеру сгорания.

В то же время износ плунжерных пар сопровождается значительным снижением давления подаваемого топлива. Новые пары развивают давление подачи топлива не ниже 50 МПа, а при износе плунжерных пар давление может снижаться в 4-5 раз. Предельное давление принимается 20 МПа [1].

Износ плунжерных пар, кроме того, ведет к значительному снижению их производительности из-за обратного перетекания топлива и к большим его потерям, особенно на пус- ковых оборотах. Так, если износ достигает указанной выше предельной величины, то потери топлива составляют: при нормальных оборотах 33-35% и при пусковых 70-73% [1]. Рост потерь топлива с уменьшением оборотов объясняется тем, что при медленном движении время на перетекание возрастает. Следовательно, на участках местного износа плунжера и гильзы утечка топлива будет больше.

Из вышеизложенного анализа видно, что основным дефектом плунжерных пар является износ. Это вызывает необходимость поиска современных способов восстановления плунжерных пар топливных насосов сельскохозяйственной техники, экономически выгодных, чем приобретение новых. При выборе способа необходимо исходить из того, что восстановление работоспособности узла должно производиться с наименьшими затратами материальных средств и труда и в то же время не уступать по качеству новым серийно-изготавливаемым.

Литературный обзор показал, что в настоящее время восстановление плунжерных пар производится различными методами [3, 4, 5, 6, 7, 8]:

перекомплектовка;

перекомплектовка с заменой одной из деталей;

обработка холодом; нагревом ТВЧ и закалкой;

нанесения гальванических и химических покрытий;

диффузионное легирование;

обработка с помощью лазера и мн. др.

Детали после введения износа и исправления геометрической формы сортируют на размерные группы, комплектуют и взаимно притирают. Такой метод перекомплектовки, но с заменой одной из деталей пары требует дополнительного изготовления плунжеров и гильз ремонтных размеров, что увеличивает себестоимость плунжерных пар в 2 раза по сравнению с перекомплектовкой без замены. Недостатками этого метода являются:

малый процент восстановления (25-30%) всего ремонтного фонда;

высокая трудоемкость, а следовательно, стоимость и качество не всегда соответствуют норме.

Восстановление с помощью обработки холодом (при температуре от -80 до -120° С) не получило широкого применения из-за незначительности увеличения размеров плунжера и уменьшения диаметра отверстий втулки [9].

Получено широкое применение восстановления азотированием, при котором в поверхностном слое деталей образуются нитриды, а также происходят структурные превращения. Процесс длится 25-30 ч при температуре 440-460° С. Этот способ незначительно увеличивает размеры деталей, повышает трудоемкость их обработки. Восстанавливается только 20-25% плунжерных пар [5].

Идентичные недостатки имеют борирование (длительность обработки 6 ч), цементация, с помощью которой можно восстановить не более 10-15% поступивших в ремонт прецизионных пар.

Электронатирание один из способов гальванизации. Покрываемая деталь служит в электрической цепи катодом. Этот метод несовершенен: высокая температура электролиза требует активного охлаждения держателя, происходит отслаивание толстых слоев, твердость осадка невысокая [10].

Существенные недостатки химического никелирования дефицитность и дороговизна компонентов раствора, содержащего 30% сернокислого никеля, 10% гипофосфата натрия и 10% уксусного натрия, низкая скорость осаждения никеля (15-16 мкм/ч), сравнительно невысокая износостойкость покрытия (соответствует примерно износостойкости серийных деталей), большие потери никеля, связанные с осаждением его на стенки ванны. Такие же недостатки отмечаются и у химического титанирования [11].

Методы холодного хромирования, горячего хромирования, размерного хромирования прерывистыми и асимметричными переменными токами, хромирования в сверхсульфатной среде также несовершенны [6].

Отмечается сложность поддержания рабочего режима, незначительное изменение которого ведет к снижению качества осадка, хотя износостойкость получается высокой. Это указывает на необходимость в дополнительном подогреве, значительную трудоемкость доводки и комплектовки плунжерных пар, повышенный расход доводочного материала.

Хромирование, характеризуясь высокой изностойкостью, хорошим сцеплением с основным металлом, высокой коррозионной стойкостью, надежностью и долговечностью (в 23 раза выше серийных), имеет в то же время низкий выход хрома на току, плохую рассеивающую способность электролита, малую скорость осаждения хрома (0,5-0,7 мкм/мин) и большую неравномерность распределения осадка по поверхности. Хромирование в сверхсульфатной среде имеет малую производительность, неоднородность исходного материала и слоя. Твердое осталивание применяется в качестве подслоя под хромирование.

Оксидирование процесс получения оксидных пленок на поверхности. При работе со смазкой несколько увеличивает износостойкость деталей. Сульфидирование, обычно проводимое в солевых ваннах, дает значительный противозадирный эффект и снижает коэффициент трения. Проводится при температуре 500-700° С со значительной коррозией плунжерных пар. Сульфоцианирование (одновременное насыщение поверхностей нитридами и сульфидами) повышает как противозадирные свойства, так и износостойкость, но имеет те же недостатки, что и сульфидирование в солевых ваннах.

Как было показано выше, из анализа существующих способов восстановления изношенных деталей покрытиями к важнейшим факторам, определяющим интенсивность износа сопряженных деталей, относятся: способность к образованию химических соединений на поверхности трения, тепловые свойства, взаимодействие со смазкой, степень химического сродства металла и кислорода. В зависимости от процентного содержания легирующих элементов в сталях они по-разному будут взаимодействовать с кислородом и образовывать окислы, обладающие различными физико-химическими и антифрикционными свойствами.

В последние десятилетия успешно развивается технология электроосаждения композиционных химических покрытий. Суть метода заключается в том, что вместе с металлом из гальванической ванны на детали осаждаются различные неметаллические частицы: карбиды, бориды, оксиды, сульфиды, порошки полимеров и т.д. Включение дисперсных материалов сильно изменяет свойства покрытий и, главное, в десятки раз увеличивает их износостойкость. Ф.Н. Авдонькин [2] провел подробный анализ факторов, способствующих уменьшению износа, среди которых отмечены термическая и химико-термическая обработка, нанесение диффузионных покрытий.

Однако вышеуказанные процессы образования композиционных покрытий являются длительными, их осуществление требует применения сложного и дорогостоящего оборудования.

Анализ существующих технологий по восстановлению деталей плунжерной пары дает возможность предложить метод низкотемпературного сульфохромирования.

Преимущество данного способа восстановления заключается в том, что значительно сокращаются технологическое время на осуществление процесса, дешевизна исходных материалов, отсутствие выбросов в окружающую среду. При низкотемпературном сульфохромировании изделий любой конфигурации создается так называемый композиционный слой, состоящий из сульфидов и интерметаллидов. Сульфидный слой, легко работающий на сдвиг, дает возможность хорошей приработки сопрягаемых деталей, в частности «плунжер втулка» с одновременной возможностью уменьшения сборочного зазора до 0,4-1,0 мкм.

Диффузионный слой, состоящий из интерметаллических соединений, дает возможность увеличения твердости на несколько единиц.

Для химического сульфохромирования была изготовлена ванна, которая представляет собой емкость, сваренную из листовой нержавеющей стали и снабженную тепло- электронагревательными элементами для подогрева раствора и поддержания заданной температуры в процессе работы.

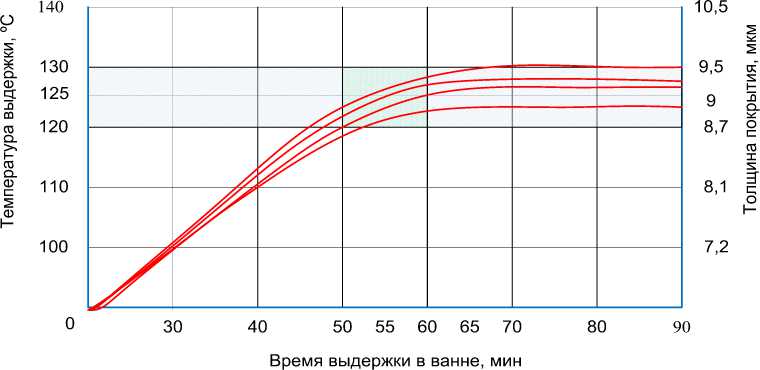

Процесс сульфохромирования осуществляется следующим образом. Детали обезжиривают в 3%-ной серной кислоте, просушивают и погружают в ванну с вышеуказанным составом, где выдерживают при температуре 120 130° С в течение 50 60 мин. Затем детали про мывают сначала в горячей, а потом в холодной воде и просушивают.

Для определения оптимального количества всех ингредиентов, входящих в состав ванны сульфохромирования, детали плунжерных пар обрабатывались в ваннах с различным содержанием компонентов, а также в зависимости от температуры и времени обработки.

Состав ванн и режимы обработки в них представлены в таблице и на рисунке.

Таблица

Состав и режимы ванн для сульфохромирования деталей плунжерных пар

|

Парам нанесения суль |

етры ре охроми |

жима рованного слоя |

Толщина слоя |

||||

|

Темпер. процесса, С0 |

Длител. процесса, мин |

Гидрооксид натрия, NaOH % |

Сера, S% |

Сульфид натрия, Na 2 S% |

Гипосульфит натрия, Na 2 S 2 O 3 % |

Трех окись хрома CrO 3 % |

мкм |

|

100 |

30 |

40 |

0,2 |

0,7 |

0,5 |

7 |

7,2 |

|

110 |

40 |

41 |

0,3 |

0,8 |

1 |

8 |

8,1 |

|

120 |

50 |

42 |

0,4 |

0,9 |

1,5 |

9 |

8,7 |

|

125 |

55 |

43 |

0,5 |

1 |

2 |

10 |

9 |

|

130 |

60 |

44 |

0,6 |

1,1 |

2,5 |

11 |

9,5 |

|

135 |

65 |

45 |

0,7 |

1,2 |

3 |

12 |

9,5 |

|

140 |

70 |

46 |

0,8 |

1,3 |

3,5 |

13 |

9,5 |

- Зона оптимального значения времени и температуры для насыщения деталей в ванне

Рис. Изменение толщины покрытия деталей плунжерной пары в зависимости от температуры нагрева и времени выдержки в химически активной ванне

На основе варьирования содержания компонентов было выявлено, что наиболее качественное и оптимальное по толщине покрытие получается после обработки деталей плунжерной пары в ванне с составом (в % к массе): Н 2 0 – 42,0...44,0; S – 0,4...0,6; Na 2 S – 0,9...1,1; NaОН – 43,0...45,0; Nа 2 S 2 0 3 – 1,0...2,0; СгОз – 9,0...11,0, что было подтверждено численным моделированием.

В процессе обработки образцов в ванне в результате химических взаимодействий основного металла и активных элементов образуются соединения типа FeS, Fe 2 S 2 , Fе 2 S 3 , а также интерметаллидные соединения типа FеСг.

Таким образом, после восстановления методом низкотемпературного сульфохромирования, наряду с хорошей прирабатываемостью, сопряжению придаются и упрочняющие свойства.