Качество динамики кругового газостатического подпятника с опорным центром на упругом подвесе

Автор: Коднянко В.А., Курзаков А.С.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.12, 2019 года.

Бесплатный доступ

Представлена конструкция, приведена математическая модель и описана методика расчета показателей качества динамики газостатического подпятника с опорным центром на упругом подвесе. Показано, что применение этого усовершенствования позволяет полностью устранить характерные для подпятника с кольцевыми диафрагмами существенные недостатки качества его динамики и превратить конструкцию в динамическую систему с оптимальными динамическими характеристиками - высокими показателями степени устойчивости, апериодическим характером переходных процессов, значениями показателя колебательности, которые характерны для идеально демпированных динамических систем.

Газостатический подшипник, осевая газостатическая опора, качество динамики, степень устойчивости, показатель колебательности, переходный процесс, устойчивость динамической системы

Короткий адрес: https://sciup.org/146281197

IDR: 146281197 | УДК: 621.9:621.89 | DOI: 10.17516/1999-494X-0140

Текст научной статьи Качество динамики кругового газостатического подпятника с опорным центром на упругом подвесе

Известно, что газостатические подпятники с кольцевыми диафрагмами абсолютно устойчивы [1], однако качество их динамики имеет ряд серьезных недостатков. К их числу относится низкое быстродействие, повышенная колебательность переходных процессов, большие амплитуды резонанса частотной характеристики передаточной функции динамической податливости. Это объясняется негативным влиянием заключенного в несущем слое объема сжатого газа на демпфирование подпятника.

Улучшить динамические характеристики подпятника можно посредством усовершенствований, направленных на уменьшение объема несущего смазочного слоя и повышение его демпфирующей способности.

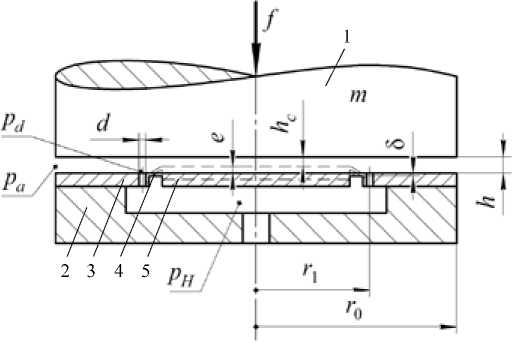

На рис. 1 показана схема кругового газостатического подпятника (ГП) с валом 1 и основанием 2, которое соединено с опорным диском 3 радиусом r 0. ГП питается смазкой от источника сжатого газа через отверстия малого диаметра d , которые равномерно расположены на диске 3 по окружности радиусом r 1 . Центральный опорный центр 5 поддерживается упругим подвесом 4 в виде тонкого кольца толщиной δ, обеспечивающего необходимую величину деформации e материала диска 3.

Во время работы подпятника смазка подается в него под давлением pH через отверстие в основании 2, далее через кольцевые диафрагмы попадает в несущий слой и затем истекает из него в окружающую среду. Под действием разности давлений pH - pd > 0 на поверхности

Рис. 1. Расчетная схема подпятника

Fig. 1. The design scheme of the thrust bearing опорного центра 5 происходит деформация кольца 4, вследствие чего этот центр смещается на величину e в направлении вала 1. По сравнению с обычным подпятником (e = 0) в таком ГП объем газа, заключенного в его несущем слое, будет меньше, кроме того, вследствие деформации материала кольца 4 изменится характер колебаний несущего слоя смазки, что может способствовать повышению качества динамики конструкции.

Математическое моделирование

Исследование качества динамики ГП проведено в безразмерной форме. Размерные величины математической модели обозначены строчными буквами, безразмерные – прописными. За масштабы безразмерных величин приняты: наружный радиус r 0 - для радиусов; соответствующая расчетной статической нагрузке f0 (стационарный режим «расчетной точки») толщина h о слоя смазки на наружном кольце диска 3 - для перемещений и смещения e , давление pa окружающей среды — для давлений, п r о 2 pa — для сил.

Математическая модель описывает движение сжатого газа в областях смазочного слоя, образованного поверхностями вала 1 и центра 5 (центральная область 0 < r < r j ), наружного кольца диска 3 (кольцевая область r 1 < r < 1). Области соприкасаются по окружности радиуса r 1 , на которой расположены кольцевые диафрагмы.

Функция давления в смазочном слое этих областей подчиняется системе (1) – (2) краевых задач для дифференциального уравнения Рейнольдса [2]

—I RH 3 Pc ^ c | = о R d R I d R )

d ( PH ) c T

^ = 0, Pc ( R 1 ,T) = Pd (T), P ( R ,0) = 1,

d( PH)

S t

[ Pr (Ri ,t) = Pd (t), Pr (1, t) = 1, Pr (R, 0) = 1, где Pc(R, т) и Pr(R, т) - функции давления в смазочных зазорах областей; Hc(т) и H(т) - функции толщины зазоров в этих областях; Pd(τ) – функция давления на выходе кольцевых диафрагм; R,

τ – радиус и текущее время. Здесь

а = 12//Г ph t 0

- «число сдавливания» газового слоя [3], где ц - динамическая вязкость газовой смазки, t о -масштаб текущего времени.

Для определения неизвестного давления Pd (τ) использовали уравнение неразрывности смазочного потока

Q r (т) - Q c (т) = Q d (т) ,

где

Q =- RH3 -Pr -R

,QC =- RH 3

cc

R = R i

, Q d

R = R i

= A d H * ( P H , P d )

– функции массового расхода газа на входе в зазоры соответствующих областей и на выходе из кольцевых диафрагм, где Ad – критерий подобия питающих отверстий, Ψ – функция истечения Прандтля [2].

Уравнение силового равновесия вала 1 представляли в виде

W(t) - F (t) = F (t),(6)

где F - внешняя сила, W = Wr + Wc - несущая способность подпятника, d2H(τ) d2τ

W r (t) = 2 f R ( P r - 1 ) dR , W c (t) = 2 f R ( P c - 1 ) dR , F n (t) = M

R1

- составляющие несущей способности по областям зазора и сила инерции вала 1, M - его масса.

Смещение ε(τ) центра 5 и функцию зазора Hc (τ) находили по формулам

W h = R 2 ( P h - 1 ) ,8 = K m ( W h - Wc ) , H c = H - 8, (8)

где K – податливость упругого кольца 4.

m

Исследование динамики подпятника проводилось для малых колебаний вала 1 в окрестности упомянутой «расчетной точки» при помощи специализированной компьютерной среды моделирования, расчета и исследования газостатических опор (среды СИГО) [4] методами теории линейных динамических систем [6, 7]. Решение краевых задач (1), (2) для линеаризованных и преобразованных по Лапласу уравнений Рейнольдса получено численным методом [5], гарантирующим заданную точность расчета комплексных коэффициентов при интегро дифференциальных изображениях обобщенных координат динамической модели (1) – (8).

Для количественной оценки устойчивости и быстродействия ГП как динамической системы использовали степень устойчивости п [6]. Запас устойчивости ГП оценивали при помощи показателя колебательности П [7] амплитудно-частотной характеристики передаточной функции динамической податливости подпятника K ( 5 ) = A H ( 5 )/ A F ( 5 ) , где A H , A F - лапласовы трансформанты малых отклонений соответствующих функций от их стационарных значений, s – переменная преобразования Лапласа [6, 7].

В качестве входных использовали параметры: давление наддува P h , радиус R 1 , «число сдавливания» о и параметры «расчетной точки» е0 - статическое смещение центра 5 и нормированный коэффициент настройки сопротивления диафрагм х = ( P 2 — 1 ) / ( P H — 1 ) е [0,1], где Pd 0 -статическое давление смазки на выходе кольцевых диафрагм при статическом зазоре толщины Н 0 .

Масштаб 1 0 определяли из условия

M = mho/nг Pat 0 = 1, где m – масса вала.

Давление Pd 0, критерий Ad и податливость Km в режиме «расчетной точки», для которой задачи (1) – (2) имеют аналитическое решение, определяли по формулам

P = 1 + / х Pp2 -1) A =----1 Pd0---- K =-----^°----- d0 (H H )’ d Y(Ph,Pdo)lnR1’ m R0(Ph -Pdo)'

Результаты исследования

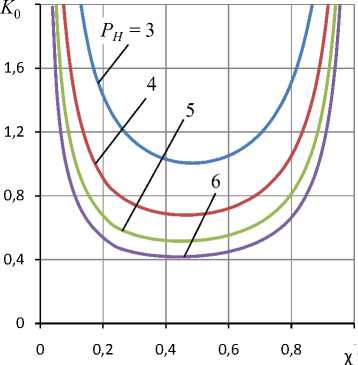

На рис. 2 представлены зависимости статической податливости K 0 подпятника от коэффициента настройки χ при различных значениях давления наддува PH . Поскольку параметры ε 0 и σ не влияют на статические характеристики подпятника, то интерес представляют значения коэффициента χ , при которых подпятник имеет наименьшую статическую податливость. Функция K 0 ( χ ) является унимодальной и, следовательно, имеет единственный минимум, который, как видно из графиков, соответствует χ ≈ 0,45. Расчет динамических характеристик проведен для этого значения χ .

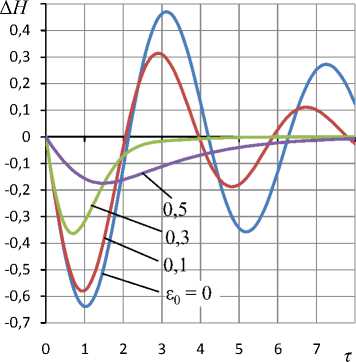

На рис. 3 показано влияние величины статического смещения ε0 центра 5, что эквивалентно влиянию податливости Km кольца 4, на характер кривых переходного процесса Δ H (τ) при входном силовом воздействии Δ F (τ) в виде δ-функции Дирака [7]. При жестком диске, когда ε 0 = 0 и Km = 0, переходная кривая характеризуется выраженной колебательностью. С увеличением ε 0 и Km колебательность переходных кривых снижается, что выражается в уменьшении амплитуды колебаний. Уже при ε 0 ≥ 0,3, когда в статическом состоянии толщина зазора в центральной области за счет смещения центра 5 уменьшается не менее чем на 30 % и способствует тем самым заметному уменьшению объема смазки в газовом слое, переходная характеристика становится апериодической. При этом для таких режимов сокращается и длительность переходных процессов.

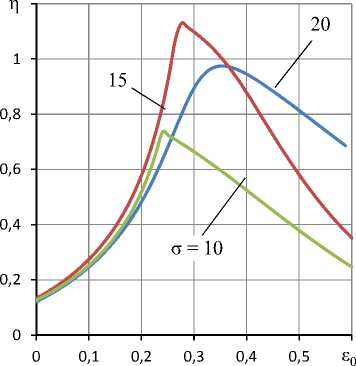

Более полное представление о длительности переходных характеристик дают кривые рис. 4, на которых показано влияние смещения ε 0 на быстродействие подпятника. На графиках видно, что с увеличением ε0 степень устойчивости η быстро увеличивается, достигает своего максимума и затем уменьшается, что свидетельствует об экстремальном

Рис. 2. Кривые зависимости статической податливости K 0 подпятника от коэффициента настройки χ для различных значений давления наддува P H при R 1 = 0,7

Рис. 3. Кривые Δ H переходного процесса для различных смещений ε 0 центра 5 при P H = 5; χ = 0,45; R 1 = 0,7; σ = 20

Fig. 2. Curves of static compliance of the thrust bearing K 0 as a function of the setting factor χ for different values of supply pressure PH at R 1 = 0.7

Fig. 3. Curves Δ H of the transition process for different displacements ε 0 of center 5 at P H = 5; χ = 0.45; R 1 = 0.7; σ = 20

характере зависимости η(ε0). Установлено, что значениям σ, которые находятся слева от этого максимума, соответствуют колебательные режимы переходных процессов, а справа – апериодические, что подтверждается графиками, приведенными на рис. 3. Анализ приведенных на рис. 4 кривых указывают на то, что функция η(σ), а следовательно, и функция η(ε0, σ) имеют экстремальный характер и обладают единственным экстремумом-максимумом. Им определяется оптимальный режим быстродействия подпятника. В результате оптимизации функции η(ε0, σ) установлено, что максимальное быстродействие подпятник имеет при ε 0 = 0,31 и σ = 13, что соответствует экстремуму η(ε 0 , σ) = 1,52. Аналогичный подпятник с жестким кольцом 4 (ε0 = 0) имел бы наибольшее значение η = 0,13. Отсюда следует, что примененное в подпятнике усовершенствование при оптимальном выборе параметров, влияющих лишь на динамику конструкции, позволяет более чем на порядок повысить ее быстродействие.

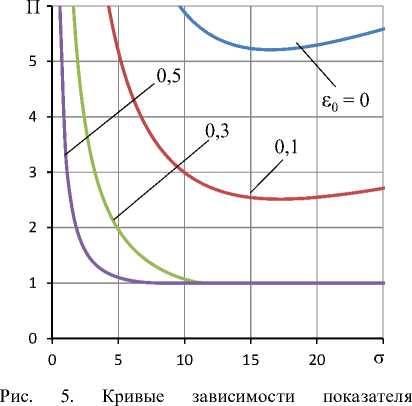

На рис. 5 изображены зависимости показателя колебательности П от «числа сдавливания» σ для различных смещений ε 0 . Подпятнику с жестким кольцом 4 (ε 0 = 0) соответствует кривая, на которой П > 5, что характеризует подпятник как резонансную систему слишком высокой колебательности.

С увеличением ε0 показатель Π уменьшается, и уже при ε0 ≥ 0,2 подпятник приобретает свойства хорошо демпфированной динамической системы, для которой показатель П не должен превосходить значений 1,1 – 1,5 [7]. Как видно из графиков, при ε0 ≥ 0,3 зависимости Π(σ) безрезонансны (П = 1), подпятник становится неколебательной динамической системой с апериодическим характером переходных процессов, обеспечивая конструкции наибольший запас устойчивости.

колебательности Π от «числа сдавливания» σ для различных смещений ε0 подвижного центра при PH = 5; χ = 0,45; R1 = 0,7

Fig. 5. Curves of the oscillation index Π at the “number of compression” σ for different displacements ε0 of the moving center for P H = 5; χ = 0.45; R 1 = 0.7

Рис. 4. Кривые зависимости степени устойчивости η от смещения ε0 подвижного центра для различных значений «числа сдавливания» σ при PH = 5; χ = 0,45; R 1 = 0,7

Fig. 4. Curves of the degree of stability η from the displacement ε0 of the moving center at different values of the “compression number” σ for P H = 5; χ = 0.45; R 1 = 0.7

В заключение приведем пример расчета оптимальных по качеству динамики размерных величин и характеристик подпятника радиусом r 0 = 0,07 м с валом массой 12 кг при PH = 5; R 1 = 0,7; χ = 0,45; ε0 = 0,31, σ = 13, для которых η = 1,52 и статическая несущая способность W 0 = 1,86.

Используя (3) и (9), найдем формулу для определения размерной толщины смазочного слоя в «расчетной точке»:

144πμ2 r

.

h 0 = Г о5 --------;

mpa σ2

Принимая μ = 18 • 10-6 Па • с и pa = 106 кПа, получим h 0 = 38 мкм. В этом режиме подпятник имеет несущую способность w 0 = п r o2 pW = 2,9 кН.

Преобразовав (9), определим величину масштаба текущего времени:

mh t0 = —j-°- = 0,54мс. πr02pa

Используя известную зависимость [7], вычислим время затухания переходного процесса пп 0 η , .

Полученные результаты свидетельствуют о том, что применение опорного центра на упругом подвесе позволяет полностью устранить характерные для кругового подпятника с кольцевыми диафрагмами недостатки качества его динамики и превратить конструкцию в динамическую систему с оптимальными динамическими характеристиками – высокими показателями степени устойчивости, апериодическим характером переходных процессов, величинами показателя колебательности, которые характерны для идеально демпированных динамических систем.

Список литературы Качество динамики кругового газостатического подпятника с опорным центром на упругом подвесе

- Пинегин С.В., Орлов А.В., Табачников Ю.Б. Прецизионные опоры качения и опоры с газовой смазкой. М.: Машиностроение, 1984. 186 с.

- Константинеску В.Н. Газовая смазка. М.: Машиностроение, 1968. 718 с.

- Пинегин С.В., Табачников Ю.Б., Сипенков И.Е. Статические и динамические характеристики газостатических опор. М.: Наука, 1982. 265 с.

- Коднянко В.А. Концепция компьютерной среды исследования газостатических опор, СТИН, 2001, 4, 11-13

- Коднянко В.А. Численный метод расчета нестационарных характеристик осевого кольцевого блока газостатических опор, Трение, износ, смазка, 2005, 22, 31-35

- Юревич Е.И. Теория автоматического управления. Л.: Энергия, 1975. 416 с.

- Бесекерский В.А., Попов Е.П. Теория автоматического регулирования. М.: Наука, 2003, 767 с.