Калибровка валков при шаговой прокатке круглых профилей и труб прямым и обратным ходом

Автор: Коваль Григорий Иванович, Каримова Татьяна Григорьевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Представлена методика расчета калибровки валков, применяемых при шаговой прокатке круглых профилей и труб прямым и обратным ходом с подачей заготовки валками.

Шаговая прокатка, прямой и обратный ход, калибровка валков

Короткий адрес: https://sciup.org/147156734

IDR: 147156734 | УДК: 621.771

Текст научной статьи Калибровка валков при шаговой прокатке круглых профилей и труб прямым и обратным ходом

При шаговой прокатке круглых профилей требуется применение калиброванных прокатных валков, то есть рабочая поверхность валков должна иметь ручьи, обеспечивающие постепенное уменьшение диаметра исходной заготовки на длине конуса деформации до диаметра готового профиля с заполнением ручьев металлом.

Основой при определении параметров ручьев рабочей поверхности валков, обеспечивающих получение качественного проката, являются параметры валков [1] и формоизменение конуса деформации при прокатке [2]. Исходя из описанных в работе [2] условий формоизменения металла, при шаговой прокатке прямым и обр атным ходом пары валков должны иметь разную калибровку.

Калибровка валков, деформирующих обратным ходом

Формоизменение металла при шаговой прокатке определяется параметрами конуса деформации, задаваемого в валки в каждом шаге деформации, а также линейным смещением металла во время деформации.

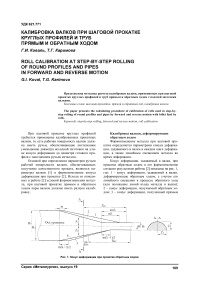

Конус деформации, задаваемый в валки, при прокатке обратным ходом и его формоизменение согласно результатам работы [2] показаны на рис. 1, где: 1 - конус деформации, задаваемый в валки, деформирующие обратным ходом, с учетом его линейного смещения в процессе обратного хода (или положение линий входа металла в валки); 2 - конус деформации, получаемый обратным ходом; 3 - конус деформации, полученный прямым

А

Рис. 1. Конус деформации при прокатке обратным ходом

ходом в предыдущем шаге деформации; 4 – конус деформации со стороны валков, деформирующих прямым ходом после обжатия обратным ходом.

Параметры конуса деформации в произвольном его сечении (см. рис. 1), определяющие его поперечное сечение, определяются по следующим формулам, полученным с использованием результатов работы [3]:

Z 1 = Dy - R», (1)

z 2 = D 02- - R 8 2 . (2)

Радиусы валков, деформирующих соответственно обратным и прямым ходом, определяются по формулам [1]

R 5 1 = ^ p 2 - e ^ sin2 5 1 + e cos 5 1 , (3)

R 5 2 = 7 p 2 — e 2 sin2 5 2 + e 2 cos 5 2. (4)

В этих формулах эксцентриситеты е 1 , е 2 и радиусы кривизны ρ1, ρ2 валков определяются по методике [1].

Угол 5 2 поворота валков, деформирующих прямым ходом, соответствующий их положению, отстоящему от рассматриваемого сечения конуса деформации ( А-А ) на величину линейного смеще-

ния металла A m 1 , определяется из уравнения, полученного с использованием результатов работы [3] и рис. 1:

v о 5 кал.2 _ v о 5 кал.1

X 5 2 - R кал.2 2 = Х 5 1 - R кал.1 ~

m ( X- 1 )

-A m. +—^----

.

Параметры, входящие в уравнение (5), определяются по следующим формулам [3]:

| 5 кал.1 | । | £ 5 кал.1 | ,

Х 51 -p1151 —2~ I+e1s 151 —2” J+

+ R кал.

5 кал.1

X 5 2 = P 2 5 2 + e 2 sin 5 2 ,

A m1

m (X-1)51

2 5 отр.1

В последнем соотношении

5 отр.

= arccos

( D o, - H о ) 2 + 4 e 2 - 4 p 2 4 e 1 ( D 01 - H о )

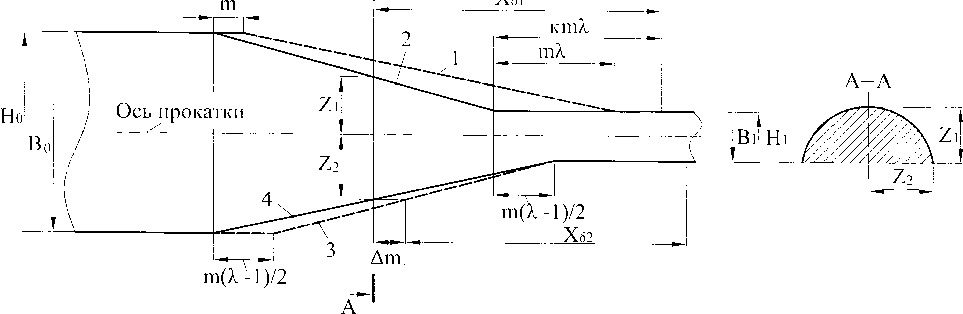

Как было отмечено [1], рабочая поверхность валков имеет обжимной и калибрующий участки (рис. 2). На валках, деформирующих обратным

Рис. 2. Калибровка валков при прокатке обратным ходом

ходом, эти участки ограничены центральными углами δ обж.1 и δ кал.1 .

Параметры ручья на обжимном участке определим с использованием рис. 2.

Радиус ручья равен

Гр1 = Zi + a pi,(10)

rpi = 7 Z 22 + a 21 .(11)

Решая совместно (10) и (11), получим

_ ( Z 2 - Z 2 )

аp10 7

Высота и ширина ручья соответственно равны A 1

hp1 rp1 аp 1 2 ,

2 (М2

bp1 rp^p 1 |аp 1 + 2 J , где ∆1 – зазор между валками, деформирующими обратным ходом.

Калибрующий участок выполняется из двух зон, которые можно назвать предчистовой и чистовой зонами.

X- 1

В предчистовой зоне на длине m 2 (см. рис. 1) конуса деформации ручей, как и на обжимном участке, выполняется переменным радиусом rр1 и с эксцентриситетом аp1 относительно оси прокатки (см. рис. 2). Это связано с тем, что на этом участке в валки задается часть конуса деформации, ширина заготовки на котором за счет линейного смещения металла при прямом ходе превышает ширину готового проката В1 (см. рис. 1).

Центральный угол δ п 1 , характеризующий протяженность предчистовой зоны рабочей поверхности валка с переменным радиусом ручья, можно найти из соотношения

R кал.1 5 „ 1 = ( X- 1 ) y. (15)

После преобразований получим

§ „ 1 =^- 1 ) . (16) 2 R кал.1

На остальной части калибрующего участка, характеризующейся центральным углом (δ кал.1 – δ п.1 ), радиус ручья, его ширина и высота постоянны и соответствуют параметрам получаемого готового проката В 1 и Н 1 (см. рис. 2). Эксцентриситет ручья ар 1 равен нулю.

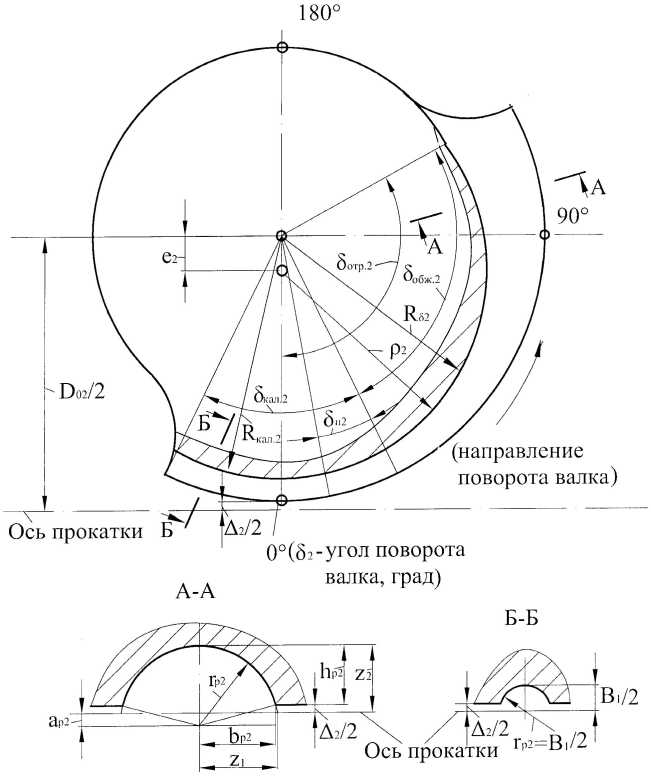

Калибровка валков, деформирующих прямым ходом

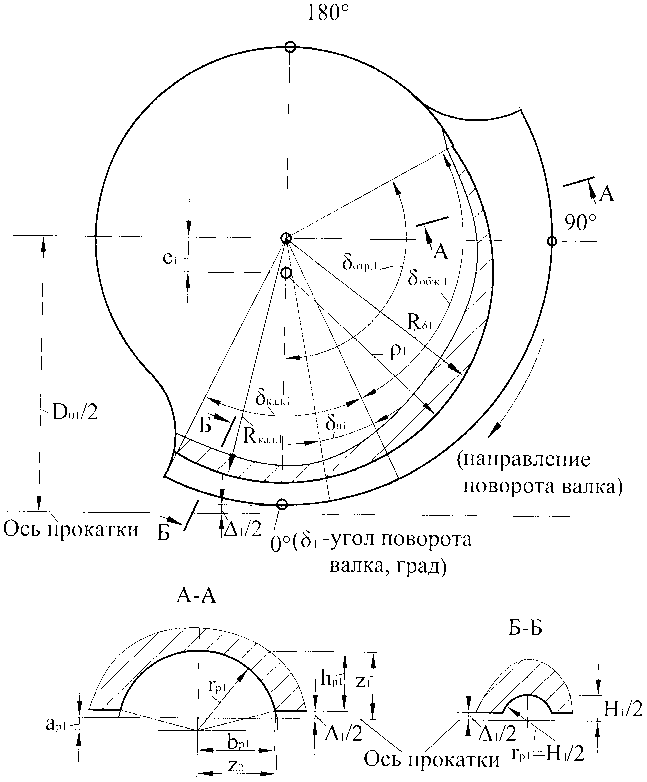

Конус деформации, задаваемый в валки при прокатке прямым ходом, и его формоизменение при прокатке показаны на рис. 3, где: 1 – конус деформации со стороны пары валков, деформирующих обратным ходом, полученный в результате линейного смещения металла при прокатке прямым ходом; 2 – конус деформации, полученный валками, деформирующими обратным ходом, в предыдущем шаге деформации; 3 – конус деформации, полученный прямым ходом в рассматриваемом шаге деформации.

Параметры, обозначенные на рис. 3, определяются по формулам аналогичным формулам (1)–(9), но с условными обозначениями в соответствии с данным рисунком:

Z 2 = D2 - R§ 2,(17)

Z1 = D1 - R§1,(18)

R§2 = VP2 - e2 sin2 §2 + e2 cos §2,(19)

R§1 = aJp2 - e12 sin2 §1 + e1 cos §1,(20)

§ кал.1 d § кал.2 ,

X § 1 = Х § 2 + R кал.1 “2 R кал.2 2 +

+ Am2 + m ,(21)

( 8 э (8

Х § 2 =P 2 I §2 — кал2 I + е 2 sin I § 2 —=^2 I +

+ R кал.2

§ кал.2

Рис. 3. Конус деформации при прокатке прямым ходом

X 6 1 = Р 1 8 1 + e l sin 8 1

m(X- 1)^.2 -82)

A m9 =----------------

2 2 8 отр.2

6 отр.2

( D 02 - В О ) + 4 e 2 - 4 р 2 arccos

4 e 2 ( D 02 - B 0 )

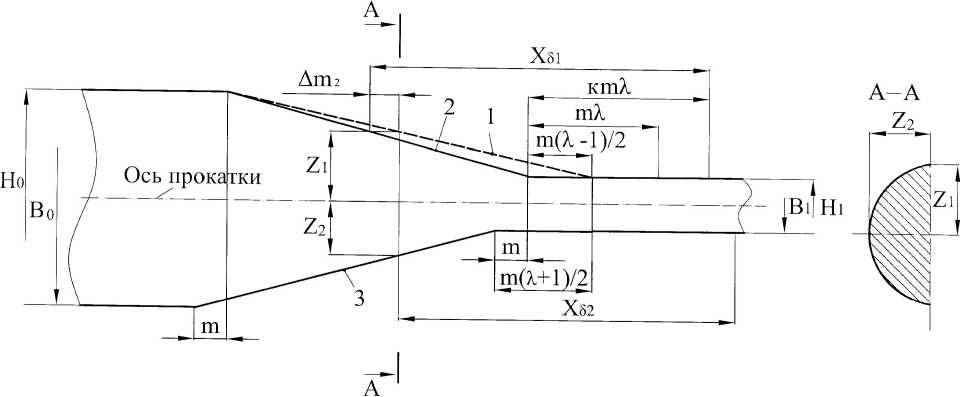

Параметры ручья на обжимном участке данных валков определяются с использованием рис. 4. Зависимости для расчета параметров ручья на обжимном участке аналогичны формулам (10)–(14), но при использовании условных обозначений согласно рис. 4:

Г р 2 = Z 2 + а p 2 , (26)

( Z 12 - Z 22 )

ар 2 " "4Z^ ’

A 2 h p 2 r p 2 а p 2 2 ,

где ∆2 – зазор между валками, деформирующими прямым ходом.

Расчет параметров ручья в предчистовой зоне

X + 1 калибрующего участка на длине m 2, ограниченной центральным углом δ п 2 , аналогичен расчету параметров ручья на обжимном участке.

Центральный угол δ п 2 , характеризующий протяженность предчистовой зоны рабочей поверхности валка с переменным радиусом ручья, можно найти из соотношения

8 n 2 = ( X + 1 ) - m- . (30)

2 R кал.2

На остальной части калибрующего участка, характеризующейся центральным углом (δкал.2 – δп.2), радиус ручья, его ширина и высота постоянны и соответствуют параметрам получаемого готового проката Н 1 и В 1 (см. рис. 4). Эксцентриситет ручья а р 2 равен нулю.

В табл. 1 и 2 в качестве примера приведены результаты расчета параметров рабочих поверхностей валков, деформирующих обратным и прямым ходом, с ручьями для прокатки круглых профилей и труб с наружным диаметром 14 мм из исходной заготовки (гильзы) с наружным диаметром 20 мм, при которых обеспечивается также подача заготовки валками.

Рис. 4. Калибровка валков при прокатке прямым ходом

Таблица 1

Параметры рабочей поверхности валков, деформирующих обратным ходом

|

δ 1 , ° |

0 |

20 |

40 |

60 |

80 |

100 |

120 |

131 |

|

R δ1 , мм |

75,5 |

75,5 |

75,1 |

74,6 |

74,0 |

73,4 |

72,8 |

72,5 |

|

δ отр.1 , ° |

132 |

132 |

132 |

132 |

132 |

132 |

132 |

132 |

|

а р 1 , мм |

0,0 |

0,0 |

0,2 |

0,3 |

0,5 |

0,7 |

0,8 |

0,9 |

|

r р 1 , мм |

7,0 |

7,0 |

7,6 |

8,3 |

9,0 |

9,8 |

10,5 |

10,9 |

|

h р 1 , мм |

6,0 |

6,0 |

6,4 |

6,9 |

7,5 |

8,1 |

8,7 |

9,0 |

|

b р 1 , мм |

6,9 |

6,9 |

7,5 |

8,1 |

8,9 |

9,7 |

10,4 |

10,7 |

Таблица 2

Параметры рабочей поверхности валков, деформирующих прямым ходом

|

δ 2 , ° |

0 |

20 |

40 |

60 |

80 |

100 |

107 |

|

R δ2 , мм |

75,5 |

75,5 |

74,9 |

74,3 |

73,6 |

72,8 |

72,5 |

|

δ отр.2 , ° |

109 |

109 |

109 |

109 |

109 |

109 |

109 |

|

а р 2 , мм |

0,0 |

0,0 |

0,1 |

0,2 |

0,3 |

0,5 |

0,7 |

|

r р 2 , мм |

7,0 |

7,0 |

7,7 |

8,4 |

9,2 |

10,2 |

10,7 |

|

h р 2 , мм |

6,0 |

6,0 |

6,6 |

7,2 |

7,9 |

8,7 |

9,0 |

|

b р 2 , мм |

6,9 |

6,9 |

7,5 |

8,1 |

8,9 |

9,7 |

10,0 |

Прокатные валки, калибровка которых рассчитана по приведенной методике, использованы при проведении экспериментальных исследований [4] новой технологии шаговой прокатки.

Работа осуществлена при финансовой поддержке Фонда содействия развитию малых форм предприятий в научно-технической сфере.

Список литературы Калибровка валков при шаговой прокатке круглых профилей и труб прямым и обратным ходом

- Коваль Г.И. Параметры валков и привода возвратно-поступательного перемещения осей их поворота для шаговой прокатки прямым и обратным ходом/Г.И. Коваль, М.И. Гасленко//Вестник ЮУрГУ. Серия «Металлургия». -2011. -Вып. 17. -№ 36 (253). -С. 81-84.

- Коваль Г.И. Формоизменение при шаговой прокатке прямым и обратным ходом/Г.И. Коваль//Вестник ЮУрГУ. Серия «Металлургия». -2007. -Вып.8. -№ 13 (85). -С. 21-23.

- Выдрин В.Н. Формоизменение, геометрия рабочих валков и конуса деформации при многоручьевой прокатке на стане прокатки-ковки/B.Н. Выдрин, Е.Н. Березин, Г.И. Коваль//Steel in the USSR. -1980. -№ 4. -С. 67-71.

- Коваль Г.И. Экспериментальное исследование шаговой прокатки прямым и обратным ходом/Г.И. Коваль//Вестник ЮУрГУ. Серия «Металлургия». -2012. -Вып. 18. -№ 15 (274). -C. 135-141.