Камерная обработка поверхности деталей незакрепленным шлифовальным материалов

Автор: Скрябин Владимир Александрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технические науки

Статья в выпуске: 1, 2017 года.

Бесплатный доступ

Введение. При финишной обработке деталей типа тел вращения со сложным контуром поверхности мелкодисперсными незакрепленными абразивными частицами во время уплотнения сжатым воздухом через эластичную оболочку в специальной камере в съеме металла принимает участие достаточно большое количество абразивных зерен. Материалы и методы. Характер контактного взаимодействия уплотненного слоя с обрабатываемой поверхностью детали главным образом определяется формой абразивных зерен и их режущих элементов, которая является весьма разнообразной. Однако изучение многочисленных теневых отпечатков абразивных частиц показало, что все они вписываются в эллипс и в первом приближении могут быть смоделированы в виде эллипсоида вращения. Результаты исследования. Был определен съем материала с поверхности детали абразивными режущими зернами в процессе обработки. Обсуждение и заключения. В статье показаны особенности обработки поверхностей деталей незакрепленным абразивным материалом. Приведены методы обработки, модели абразивных зерен и математические зависимости, позволяющие прогнозировать съем материала и производительность процесса микрорезания.

Поверхность деталей, тела вращения, незакрепленный шлифовальный материал, модель абразивных частиц, производительность обработки

Короткий адрес: https://sciup.org/14720242

IDR: 14720242 | УДК: 621.81:621.921 | DOI: 10.15507/0236-2910.027.201701.041-051

Текст научной статьи Камерная обработка поверхности деталей незакрепленным шлифовальным материалов

При обработке наружной поверхности деталей незакрепленным абразивом при статическом уплотнении абразивной среды в специальной камере [1–2] в съеме металла с поверхности обрабатываемой детали принимает участие достаточно большое количество абразивных частиц.

Материалы и методы

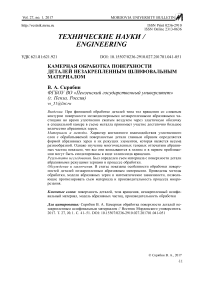

Плотность контактирования рабочей среды с поверхностью детали при ее обработке статически уплотненными абразивными частицами достаточно высока. Способ финишной абразивной обработки статически уплотненными абразивными суспензиями осуществлялся в соответствии с рис. 1, а–б.

На рис. 1, а показано, как цилиндрические изделия 1 закрепляются на оси 2 и помещаются в абразивную суспензию 3 , находящуюся в специальном контейнере 4 , в котором смонтирована цилиндрическая оболочка 5 , изготовленная из специальной резины. Рабочая суспензия сжимается при подаче на периметр оболочки сжатого воздуха. Обработка происходит при вращении оси с деталями со скоростью V д. На рис. 1, б видно, что при обработке плоская деталь перемещается со скоростью V д.

При обработке деталей образуются микроскопические стружки, по характеристикам которых затруднительно оценить производительность процесса обработки деталей [Там же].

Р и с. 1. Обработка деталей статически уплотненным абразивом: а) обработка цилиндрических деталей; б) обработка плоских деталей

F i g. 1. Processing with static sealing abrasive: a) processing of cylindrical parts;

-

б) processing of flat parts

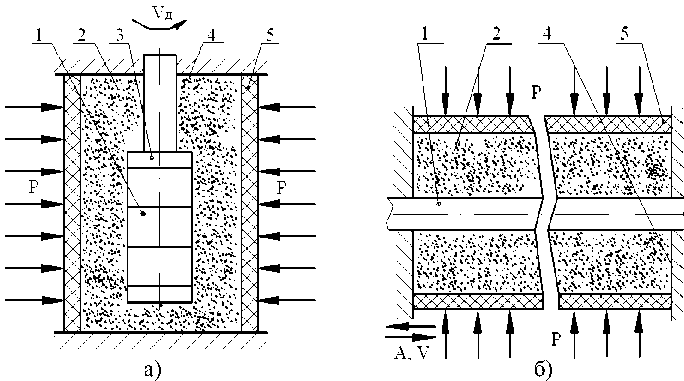

Р и с. 2. Удаление материала абразивным зерном: M ‒ микровыступы вершины абразивного зерна; N ‒ субмикровыступы, находящиеся на микровыступах вершин абразивных зерен; h ‒ глубина внедрения абразивного зерна в поверхность обрабатываемой детали; V – скорость перемещения абразивного зерна; γ х ‒ передний угол абразивного зерна; δ х ‒ угол резания F i g. 2. Removing the material with abrasive grains: M ‒ top abrasive grain microprotrusions;

N ‒ submicroprotrusions located on the tops of abrasive grains microtips; h ‒ depth of abrasive grains penetration in surface of workpieces; V ‒ movement velocity of abrasive grains; γ х ‒ front corner of the abrasive grain; δ х ‒ angle of cutting

При обработке деталей статически уплотненной абразивной суспензией с глубиной резания до 1 мкм в процессе удаления материала участвуют микровыступы абразивных частиц.

Результаты исследования

На рис. 2 приведена реализация процесса удаления материала с поверхности обрабатываемой детали различными режущими элементами абразивного зерна.

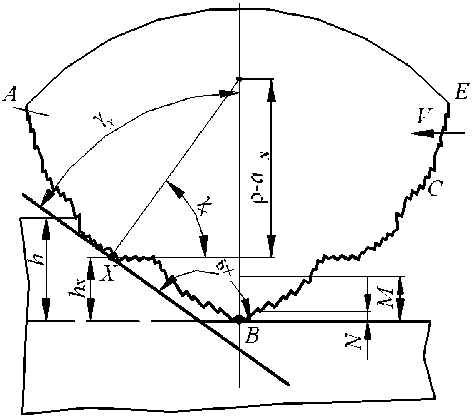

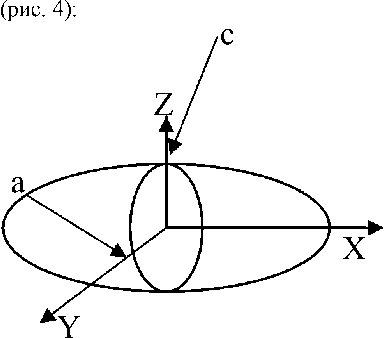

Характер контактного взаимодействия уплотненного слоя с обрабатываемой поверхностью детали во многом определяется формой абразивных зерен, которая является весьма разнообразной, и их режущих элементов. Изучение мно-численных теневых отпечатков показало, что все они вписываются в эллипс [2–4]. Учитывая это, а также результаты исследований топографии зерен на сканирующем микроскопе [Там же], их форму в первом приближении можно смоделировать эллипсоидом вращения, на поверхности которого в виде прерывистых кольцевых выступов находятся микронеровности с расположенными на них субмикронеровностями (рис. 3).

Р и с. 3. Модель абразивного зерна: a и c – полуоси эллипсоида вращения; h м ‒ высота выступа микрорельефа; h см ‒ высота выступа субмикрорельефа; t м ‒ средний шаг выступов микрорельефа; t см ‒ средний шаг выступов cубмикрорельефа

F i g. 3. Abrasive grain model: a and c ‒ semiaxes of the rotation ellipsoid; hм ‒ height of submicrorelief protrusion; hcm ‒ height of submicrorelief protrusion; t ‒ average pitch of microrelief protrusion; t ‒ average pitch м см of submicrorelief protrusions

Известно, что эллипсоид образу- ется вращением эллипса вокруг оси x

Р и с. 4. Модель абразивного зерна; a и c – полуоси эллипсоида вращения F i g. 4. Model of an abrasive grain; a and c ‒ semiaxes of the rotation ellipsoid

a эдSм = 2п J VZ + (Z1)2 • dx +

a

+ 2 п | 2V Z 2 + ( Z • Z *)2 • dx .

0 (3)

Используя уравнение эллипса (1) при ( a ≥ c ), произведем дифференцирование по x его общих частей, в результате чего определим Z·Z1 :

Z·Z1 = c 2 ⋅ x . (4)

a

Из уравнения эллипса определим Z 2 следующим образом:

2 c 2

Z 2 = c - 2 ⋅ x .

a 2

Подставив Z 2 и Z·Z1 в формулу (3), получим выражение следующего вида:

Запишем уравнение эллипса:

X 2 Z 2

—+— = 1;

ac

У = 0.

После преобразования получим:

22 X

Z = c l 1 — г I ;

I a )

у 2 = 0.

Сложив Z 2 и y2, найдем исходное уравнение эллипсоида:

222 X 2 y 2 Z 2

~Т + — + — = 1, acc где a и с – полуоси эллипсоида вращения.

Площадь эллипсоида вращения определяется известной зависимостью:

4 n ca П ( а2 - c 2)• x2 ,

S =----I a--^

a * V

= Дяс । ^(a2 - e 2 ^ x2 ^ dx,(5)

a где ε – эксцентриситет эллипсоида вращения.

Таким образом, e =------ a

Количество микро- и субмикровыступов на поверхности абразивного зерна можно определить по созданным впервые аналитическим зависимостям.

Для микровыступов абразивных зерен с учетом их поворота в процессе обработки запишем:

nM

NM = ∑ π ⋅ ci ⋅ K Π , (6)

i = 1

где i ‒ количество окружностей в сечении эллипсоида, моделирующего форму абразивного зерна, на которых располагаются выступы микропрофиля с определенным шагом t м;

K п ‒ коэффициент, учитывающий прерывистость микронеровностей (в соответствии с законом равной вероятности K п = 0,5); n м ‒ количество следов контакта выступов микропрофиля со средним шагом t м и длиной li в пределах эллипса отпечатка незакрепленной абразивной частицей, обрабатывающей деталь.

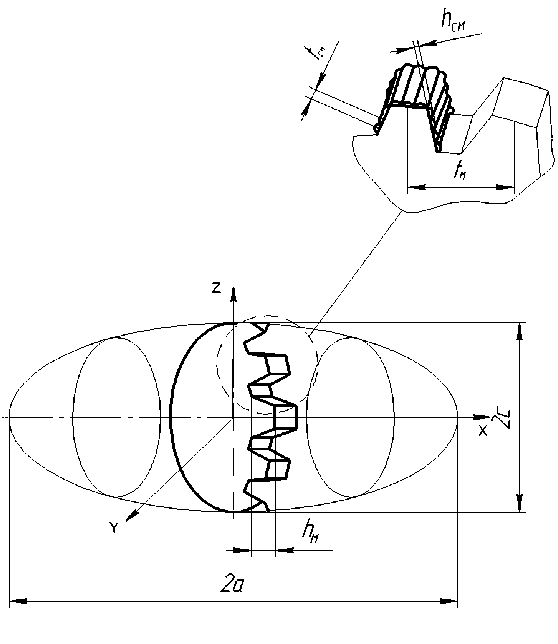

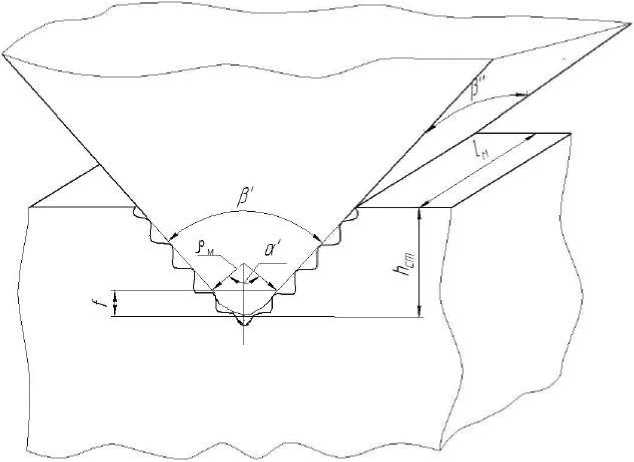

Суммарное количество субмикронеровностей, расположенных на микровыступах поверхности абразивного зерна определяется по следующей аналитической зависимости (рис. 5):

N = 2∙ h CT - f + π ⋅ ρ M ⋅ α / , см b CM ⋅ cos γ 180 ⋅ b CM

где hст ‒ статическая глубина внедрения субмикронеровностей; f – параметр выступа микрорельефа абра- а/ зивной частицы (f = рM • (1 - cos —)) ;

b см – ширина единичной субмикронеровности; γ – передний угол единичной микронеровности; ρм – радиус округления выступа микропрофиля абразивного зерна; α/ ‒ центральный угол выступа микрорельефа.

Р и с. 5. Взаимодействие абразивного зерна с поверхностью обрабатываемой детали: l м ‒ параметр выступов микрорельефа абразивной частицы; β/ и β// ‒ углы выступов микрорельефа, имеющих форму усеченной правильной пирамиды с радиусом округления ρм и суммарной длиной, изменяющейся от 0 до 2 c

F i g. 5. The abrasive grain interaction with surface of workpiece: l м ‒ parameter of microrelief protrusion of the abrasive particle; β/ and β// ‒ microrelief protrusion corners shaped of a truncated regular pyramid with a radius of rounding ρм and total length which varies from 0 to 2 c

Одним из наиболее важных показателей процесса финишной обработки является его производительность [1–5]. Съем может быть представлен определенной математической моделью.

В связи со сложностью проведения анализа процесса резания поверхности обрабатываемой детали всей совокупностью абразивных зерен для определения производительности обработки, рассмотрим механизм удаления материала единичной абразивной частицей.

Заметим, что удаление материала с поверхности обрабатываемой детали микро- и субмикровыступами абразивных частиц шлифованием и другими методами финишной обработки связанным абразивом не принималось во внимание.

В фундаментальных исследованиях микропрофиля частиц незакрепленной абразивной суспензии определены численные значения ширины и высоты микро- и субмикропрофиля абразивных частиц [1–10]. Новыми исследованиями установлено, что радиус округления вершин микрорельефа абразивных частиц находится в диапазоне 0,1–0,5 мкм, а радиус округления вершин субмикровыступов изменяется в пределах 0,08–0,10 мкм. Кроме этого, в них показано, что параметры микро- и субмикрорельефа практически не связаны с размерами абразивных зерен.

Исследованиями установлено, что в начальный момент обработки поверхности детали (t = 0,5–1,0 мин) при общем времени обработки t = 6–8 мин удаление материала происходит преимущественно с помощью субмикронеровностей, расположенных на микровыступах абразивных зерен. По мере заполнения впадин субмикропрофиля субмикростружкой съем материала практически прекращается, и дальнейшее удаление материала с поверхности обрабатываемой детали осуществляется микропрофилем абразивных зерен. Многочисленные исследования показали, что съем материала с поверхности детали субмикронеровностями составляет 1–3 %, что пренебрежимо мало по сравнению со съемом материала, приходящимся на микропрофиль абразивных зерен (97–99 %). Таким образом, в дальнейшем с полным основанием можно считать, что удаление материала с поверхности детали осуществляется преимущественно микропрофилем абразивных частиц. Суммарный объем деформированного материала единичным микровыступом абразивного зерна определяется следующим образом:

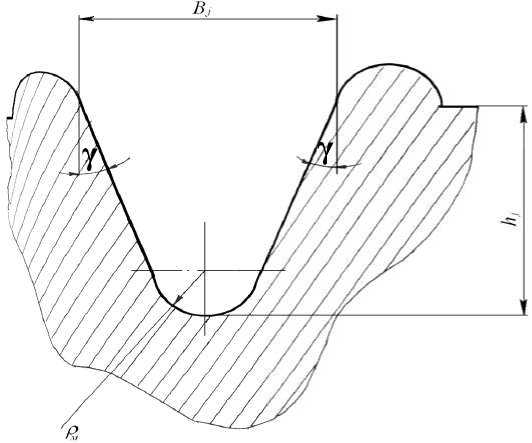

V = K C • V & =2 n r ■ 0,5 ■

• К b + 2 P m ) ■ ( hj - P m ) + n P MM ],

где n 0 – частота вращения обрабатываемой детали, мин–1; r 0 – радиус обрабатываемой детали, м∙10–3; K с ‒ коэффициент стружкообразования; K с = 1 – εн (ε2 – коэффициент навалов деформированного материала); ρм – радиус округления выступа единичного зерна, м∙10–6; ρ – плотность обрабатываемого материала, кг/м3; bj и hj – ширина и глубина царапины, оставляемой единичным выступом микропрофиля абразивного зерна на поверхности обрабатываемой детали соответственно, м∙10–6 (рис. 6).

Р и с. 6. Сечение царапины от резания микровыступом единичного абразивного зерна

F i g. 6. Cross-section of scratches from cutting with the microprotrusion of a single abrasive grain

В ходе предварительных расчетов было установлено, что погрешность суммарного объема по зависимостям (8) и (9) не превышает 5 % по сравнению с предварительно проведенными экспериментальными исследованиями, где масса полученной микростружки определялась на специальных микроаналитических весах с точностью до 0,0001 г.

Данный факт свидетельствует о достаточной точности предложенной методики расчета объема царапины от единичного микровыступа абразивного зерна с учетом коэффициента стружкообразования.

Запишем формулу для нахождения площади царапины:

S ц = 0,5 • [( bj + 2 P m ) ■ ( h j - P m ) + П ■ p M ];

b 0 = 2∙ρм + 2∙( hj ‒ ρм)∙sinγ = 2∙ hj ∙sinγ, (9)

где γ ‒ передний угол выступа микрорельефа (γ = -500).

По известным параметрам процесса микрорезания различными элемен- тами абразивных зерен можно дать оценку съема металла множеством незакрепленных абразивных частиц.

При финишной обработке наружных поверхностей цилиндрических деталей статически уплотненной абразивной суспензией съем материала определяется по приведенной математической зависимости, в которой плотность удаляемого материала с учетом коэффициента стружкообразования умножается на объем царапины, длину окружности по диаметру обрабатываемой детали, частоту ее вращения и время обработки t . При этом в математическую зависимость также входит ряд коэффициентов, учитывающих определенные условия обработки.

Суммарное количество абразивных зерен N Σ по поверхности контакта с обрабатывамой деталью определяется следующим образом:

N ∑ = 2 π r 0 B Д(3 n 1 ρ h )2 , (10)

где r 0 – радиус детали; В д – длина (ширина) обрабатываемой детали;

n 1 – количество зерен в единице массы уплотненного абразивного слоя; ρ h – плотность абразива.

При внедрении абразивных зерен в обрабатываемую поверхность и их относительном движении возникают силы резания, определяющие характер относительного положения абразивных зерен. Если данные силы превысят силу нормального давления абразивного зерна на обрабатываемую поверхность, то оно повернется к этой поверхности другой гранью или вершиной.

Поворот абразивных частиц способствует увеличению съема металла при обработке, которое учитывается коэффициентом поворота K п.

В результате исследований было установлено, что при обработке детали происходит увеличение режущей способности абразивных частиц за счет мельчайших сколов микрорельефа на 30 %; это учитывается коэффициентом Ky. В зависимости от условий обра-боyтки, состава абразивной суспензии и материала обрабатываемой поверхности детали значения коэффициента K , учитывающего влияние жидкой ж составляющей абразивной суспензии, изменяются в диапазоне 1,2–1,5, а значения коэффициента поворота Kп – в пределах 1,2–1,3. Кроме этого, в зависимости от шероховатости обрабатываемой поверхности, коэффициент KRa изменяется в диапазоне 1,15–1,50.

В этом случае расчетная зависимость для определения величины съема металла при обработке наружных поверхностей деталей в уплотненной абразивной среде примет следующий вид :

Q Е = Р • (1 - Е н ) • 2 п п о • r o •

• • 0,5 • [( bj + 2 р ) • ( hj - р м ) + + пр М ] • N ; • K п - K y • K Ra • K ж .

Удельный съем материала ( q , мг/см2) определяется по формуле:

Q Е q = —

S где S – площадь обрабатываемой поверхности детали.

Также запишем формулу минутной производительности Q мин, мг/мин:

Q мин

Q t

Обсуждение и заключения

После 2–3 мин обработки детали исходный микрорельеф за счет износа абразивных частиц переходит в более сглаженный рабочий, который в итоге определяет величину съема материала с поверхности детали, заданную шероховатость поверхности, точностные параметры процесса обработки и физико-механические свойства обрабатываемой поверхности детали.

Поступила 21.01.2016; принята к публикации 24.01.2017; опубликована онлайн 31.03.2017

Об авторе:

Автор прочитал и одобрил окончательный вариант рукописи.

S ubmitted 21.12.2016; revised 24.01.2017; published online 31.03.2017

The author have read and approved the final manuscript.

Список литературы Камерная обработка поверхности деталей незакрепленным шлифовальным материалов

- Скрябин В. А., Пшеничный О. Ф. Моделирование процесса микрорезания при обработке деталей уплотненным слоем незакрепленного абразива//Машиностроение. 1988. Вып. 13. С. 33-37.

- Скрябин В. А. Основы процесса субмикрорезания при обработке деталей незакрепленным абразивом: монография. Пенза: Изд-во ПВАИУ, 1992. 120 с.

- Скрябин В. А. Производительность процесса обработки деталей статически уплотненным слоем абразивного микропорошка//Известия вузов (Сер. «Машиностроение»). 1994. № 4-6. С. 128-130.

- Мартынов А. Н. Основы метода обработки деталей свободным абразивом, уплотненным инерционными силами: монография. Саратов: Изд-во Сарат. гос. техн. ун-та, 1981. 212 с.

- Скрябин В. А., схиртладзе А. г. Технологическое обеспечение качества обработки сложнопрофильных деталей уплотненными мелкодисперсными средами: монография. Старый Оскол: Тонкие наукоемкие технологии, 2015. 240 с. URL: http://elibrary.ru/item. asp?id=25306901

- Скрябин В. А., рыбаков Ю. в. Новый метод финишной обработки деталей свободными мелкодисперсными средами. Машиностроитель. 2000. № 2. С. 16-17.

- Скрябин В. А., свечникова г. и. Экспериментальные исследования производительности финишной абразивной обработки деталей с различным профилем//Машиностроитель. 2011. № 4. С. 18-22. URL: http://elibrary.ru/item.asp?id=22985053

- Патент 1803308 (РФ), МКИ: В24В 31/104. Способ обработки деталей/В. А. Скрябин. Опубл. 23.03.93, Бюл. №11.

- А. с. 1579740 СССР, МКИ В24В 31/08. Способ абразивной обработки деталей/А. Н. Мартынов, В. А. Скрябин, В. М. Федосеев. Опубл. 23.07.90, Бюл. № 27.

- Скрябин В. А. Особенности обработки сложнопрофильных деталей уплотненными мелкодисперсными абразивными средами//Вестник Мордовского университета. 2015. Т. 25, № 4. С. 72-89. URL: http://vestnik.mrsu.ru/index.php/en/articles-en/40-15-4/237-10-15507-vmu-025-201504-6