Капотирование - способ снижения шума силовых установок

Автор: Дроздова Людмила Филипповна, Шашурин Александр Евгеньевич, Кудаев Александр Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 1-7 т.16, 2014 года.

Бесплатный доступ

В статье рассмотрены экспериментальные данные, полученные при разделении вклада источников шума на различных видах строительно-дорожных машин. Представлены результаты расчета и эксперимента по определению средств снижения шума, проникающего через вентиляционные проемы звукоизолирующих капотов.

Капот, звукоизолирующий, шум, эффективность

Короткий адрес: https://sciup.org/148203044

IDR: 148203044 | УДК: 534-13

Текст научной статьи Капотирование - способ снижения шума силовых установок

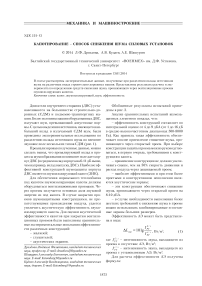

Двигатели внутреннего сгорания (ДВС) устанавливаются на большинстве строительно-дорожных (СДМ) и подъемно-транспортных машин. Более половины машин оборудованных ДВС, излучают шум, превышающий допустимые нормы. С целью выделения источника, имеющего наибольший вклад в излучаемый СДМ шум, были проведены экспериментальные исследования по разделению вклада источников шума во внешнее звуковое поле нескольких типов СДМ (рис. 1).

Проанализировав полученные данные, можно сделать вывод, что превалирующий вклад в процессы шумообразования во внешнее поле дает корпус ДВС (в среднем вклад корпуса на 6-11 дБ выше, чем например, вклад выпуска ДВС). Наиболее эффективной конструкцией шумозащиты корпуса ДВС является звукоизолирующий капот (ЗИК).

Для обеспечения нормального теплообмена под капотом звукоизолирующие капоты должны оборудоваться вентиляционными проемами. Через проемы излучается основная доля звуковой энергии из под капота. В случае закрытия проемов шумозащитными конструкциями, не препятствующими прохождению воздуха, удается увеличить акустическую эффективность звукоизолирующего капота. Для оценки акустической эффективности капотов при закрытии вентиляционных проемов были выполнены сравнительные экспериментальные испытания эффективности различных конструкций:

– жалюзей;

– глушителей;

– акустических экранов.

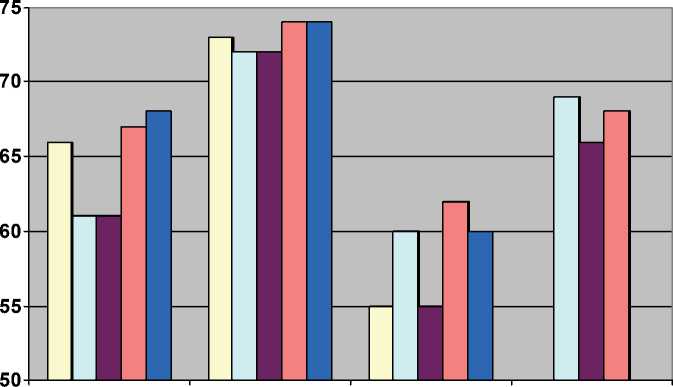

Обобщенные результаты испытаний приведены в рис. 2.

Анализ сравнительных испытаний шумозащитных элементов показал, что:

– эффективность конструкций составляет по интегральной оценке от 4 до 9 дБА (от 1 до 16 дБ в средне-высокочастотном диапазонах 500-8000 Гц). Как правило, такая эффективность обеспечивает вполне приемлемое снижение шума, проникающего через открытый проем. При выборе конструкции защиты проема можно руководствоваться, в первую очередь, требованиями к конструкциям капота.

– применение конструкции не должно увеличивать свыше, чем на 50% скорость движения и расход воздуха через защищаемый проем;

– наиболее эффективными и при этом более простыми в конструктивном исполнении являются акустические экраны;

– эти конструкции обеспечивают снижение шума, проникающего через открытый проем на 8-10 дБА.

– в случае необходимости выполнения более жестких требований к снижению шума в проеме можно использовать комбинированные и составные экраны больших размеров.

Эффективность АЭ может быть представлена в виде:

I б / э

A Lэкр = 10lg Р^ , Вт/м 2 , (1)

IРТ

где IбрТэ — интенсивность звука, выходящего из проема в отсутствие АЭ, Вт/м2;

I ср Тэ - интенсивность звука, выходящего из проема с установленным АЭ, Вт/м2.

Для расчета эффективности АЭ получена формула:

всасывание

Выпуск ДВС корпус ДВС ДВС вентилятор

Бульдозер D5М Погрузчик 438С Погрузчик 962GАвтогрейдер 140Р Виброкаток S63CS

Рис. 2. Сравнительная эффективность шумозащитных конструкций:

1 – жалюзи (2 козырька), 2 – глушитель (абсорбционный четырехкамерный глубиной 200 мм), 3 – экран, облицованный ЗПМ (390х390мм) глубиной 200 мм, 4 – составной экран (2х 590х590).

l

r

^L экр = 10lg -крг + 10lg—- 10lg p -X ro lэк

- 10lg(1 - «экр) - 10lg arctg + 5

2r , пр

где: l экр – длина ребра АЭ, м;

X — длина звуковой волны, м;

r пр – расстояние от ребра до проема, м;

p – число свободных ребер АЭ;

«жр — коэффициент звукопоглощения под капотом.

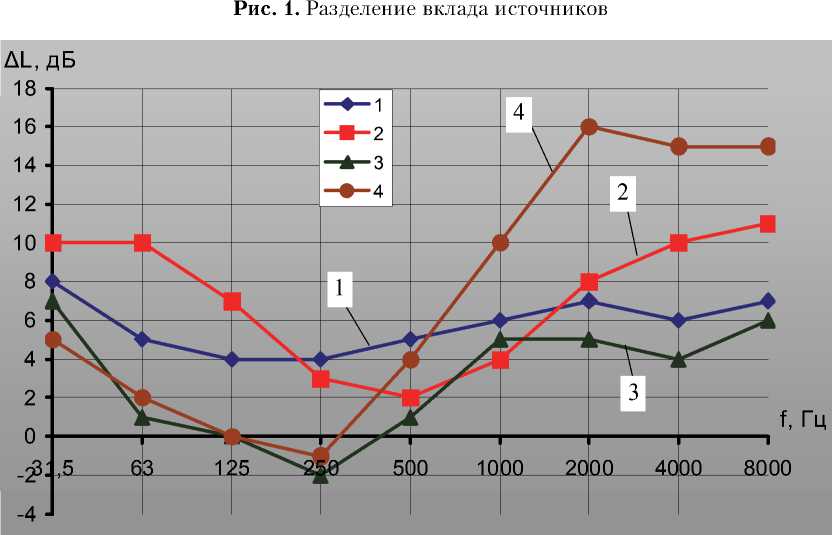

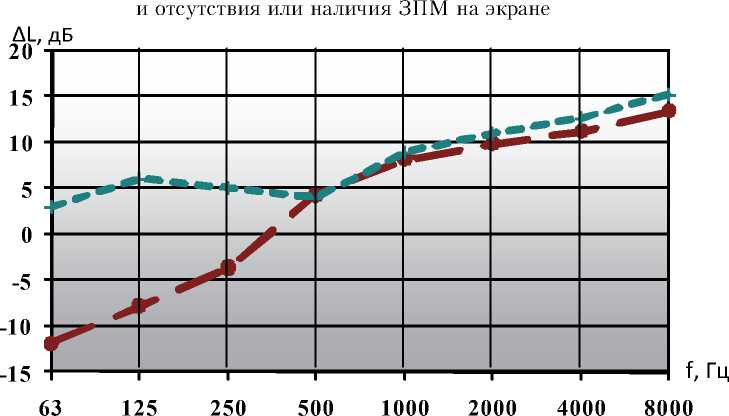

Расчетная эффективность АЭ на различном удалении от проема и отсутствия или наличия звукопоглощающего материала (ЗПМ) на экране представлена на рис. 3.

Эффективность АЭ растет при увеличении его размеров ( l экр ), наличия звукопоглощения ( « экр ) и снижения числа свободных ребер экрана ( p ). Проверка показала удовлетворительное

совпадение результатов в диапазоне 500-8000 Гц.

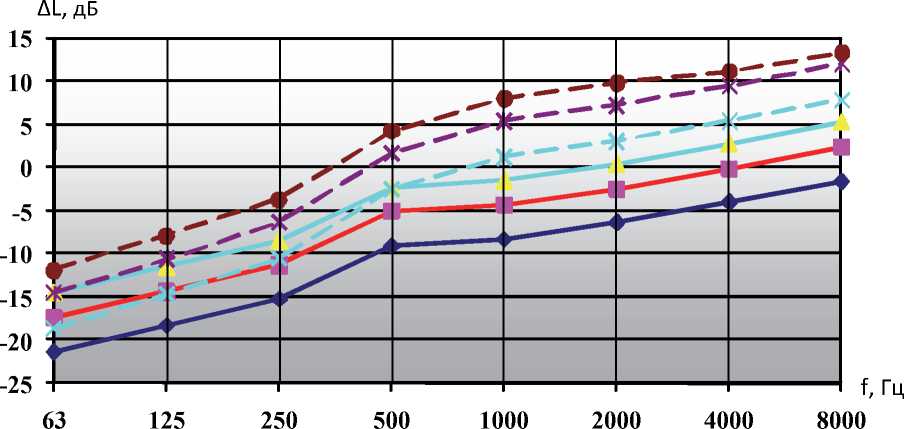

Было поведено экспериментальное определение эффективности экрана, установленного на вентиляционном проеме капота, на расстоянии 0,3м от проема с наличием звукопоглощающего материала на поверхности экрана. Сравнительные характеристики расчетной и экспериментальной эффективности экрана представлены на рис. 4.

Проверка полученных результатов показала удовлетворительное совпадение в диапазоне частот от 500 до 8000 Гц.

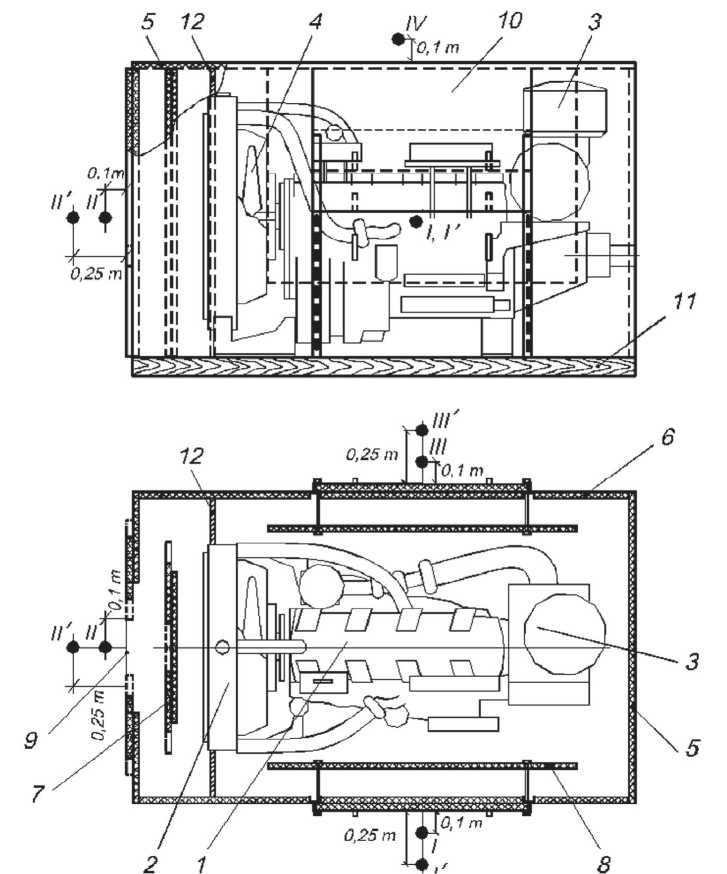

Был спроектирован звукоизолирующий капот на дизельный двигател, на вентиляционные проемы которого устанавливались встроенные АЭ, а внутри капот был облицован звукопоглощающим материалом. Воздухообмен под капотом был рационально организован. Результаты измеренных акустических характеристик двигателя с капотом и без капота на расстоянии 1 м приведены в табл.1, общий вид спроектированного зкукоизолирующего капота показан на рис. 5.

|

0,1м без ЗПМ |

0,2м без ЗПМ |

0,3м без ЗПМ |

|

0,1м с ЗПМ |

—ж— 0,2м с ЗПМ |

0,3м с ЗПМ |

Рис. 3. Расчетная эффективность АЭ на различном удалении от проема

-

■♦ * расчет

-

• +— эксперимент

Рис. 4. Сравнительные характеристики расчетной и экспериментальной эффективности экрана (с ЗПМ)

Таблица 1. Акустические характеристики двигателя с капотом и без капота

|

Двиг атель |

Уровни звукового давления, дБ в октавных полосах частот, Гц |

дБА |

||||||||

|

31,5 |

63 |

125 |

250 |

500 |

1000 |

2000 |

4000 |

8000 |

||

|

с капотом |

69,4 |

81,1 |

86,5 |

80,3 |

81,2 |

79,5 |

74,8 |

69,1 |

59,9 |

81 |

|

без капота |

71,7 |

82,8 |

85 |

85,2 |

87,9 |

90,3 |

87,7 |

83,4 |

76,1 |

91 |

Как видно из данных, приведенных в табл.1, эффективность капота составляет от 4 дБ до 16 дБ по уровням звукового давления и 10 дБА по уровню звука, при этом по данным тепловых испытаний теплообмен под капотом в пределах допустимых температур.

Проведенные экспериментальные исследования показали, что применением встроенных в подкапотное пространство акустических экранов обеспечивается высокая акустическая эффективность звукоизолирующего капота при минимальных сопротивлениях движению воздушных потоков, обеспечивающих нормальный тепловой баланс двигательной установки. Испытания опытного звукоизолирующего капота с учетом полученных данных позволило обеспе-

Рис. 5. Общий вид установки капота и схема измерительных точек акустических характеристик капота:

1 – двигатель; 2 – радиатор; 3 – всасывающий фильтр; 4 – вентилятор; 5 – звукоизолирующий капот; 6 – звукопоглощающее покрытие; 7 – раздвижной акустический экран; 8 – неподвижный акустический экран;

9 – выхлопной вентиляционный проем; 10 – всасывающий вентиляционный проем; 11 – деревянный брус; 12 – глухая перегородка (I-IV – измерительные точки).

чить снижение внешнего шума двигателя не менее чем на 10 дБА.

Список литературы Капотирование - способ снижения шума силовых установок

- Иванов Н.И., Никифоров А.С. Основы виброакустики: Учебник для вузов. СПб.: Политехника, 2000. 482 с.

- Handbook of Noise and Vibration Control/Edited by Malkolm J. Crocker, NY, Willey, 2007, pp. 685-695.

- Дроздова Л.Ф., Кудаев А.В. Расчёт и проектирование звукоизолирующих капотов для снижения шума энергетических установок.//Безопасность жизнедеятельности. 2009. №8. С. 40-47.

- Васильев А.В. Акустическое моделирование и комплексное снижение шума автомобильных двигателей внутреннего сгорания: монография. Самара, 2004.

- Васильев А.В. Моделирование и снижение низкочастотного звука и вибрации энергетических установок и присоединенных механических систем: монография. Самара, 2011.